Изобретение относится к металлургии, в частности к составу окалиностойкой стали, используемой для термической оснастки.

Известна жаропрочная сталь 40Х24Н12С2Л Гост 2176-77 следующего состава, мас.%:

Углерод - 0,25-0,45

Хром - 18,00-25,00

Никель - 18,00-25,00

Кремний - 1,00-2,50

Марганец - 0,30-0,50

Железо - Остальное

Недостатком данной стали является наличие в ее составе дорогостоящего никеля.

Наиболее близкой к предлагаемой стали является нержавеющая сталь (патент США 5096664 от 17.03.92, кл. С 22 С 38/38, национальная классификация США 420/74) следующего состава, мас.%:

Углерод - 0,35-1,7

Кремний - 0,0-2,5

Марганец - 10,0-25,0

Хром - 6,0-20,0

Ванадий - 0,5-7,0

Ниобий - 0,5-3,0

Азот - 0,0-0,1

Железо - Остальное

причем взаимосвязь между ванадием (V), ниобием (Nb) и углеродом (С) определяется следующей формулой:

(V/5+Nb/8)/С≥1,0.

Недостатком указанной стали является наличие в ее составе дорогостоящего ванадия.

Была поставлена задача разработать сталь, способную работать при повышенных температурах и не содержащую ванадий.

Поставленная задача решается за счет того, что нержавеющая сталь, содержащая углерод, хром, марганец, кремний, ванадий, ниобий и железо, дополнительно содержит алюминий при следующем соотношении компонентов, мас.%: углерод 0,30-0,60; хром 10,00-20,00; марганец 5,00-20,00; кремний 2,00-2,60; алюминий 1,00-1,40; ниобий 0,10-0,25; железо - остальное, причем отношение суммы аустенитообразующих: углерод, марганец - к сумме ферритообразующих: хром, кремний, алюминий, ниобий составляет 0,41-0,85. Содержание углерода незначительно влияет на жаростойкость стали. Нижний предел 0,3% выбран из соображения прочности, а верхний - пластичности.

Хром значительно увеличивает жаростойкость стали. Чем выше содержание хрома, тем выше жаростойкость. Например, сплав Fe-Сr, содержащий 5% хрома, жаростоек до 600oC; сплав с 14% хрома жаростоек до 800oC; с 17% хрома - до 920oC, с 25% - до 1025oC; с 30% хрома - до 1100oC. В сплавах Fe-Сr чистая жаростойкая окись образуется только при высокой концентрации хрома.

Для снижения содержания дорогостоящего хрома в стали введен кремний, имеющий высокое сродство к кислороду и образующий тугоплавкий окисел SiO2. Добавка 2-2,6% кремния снижает оптимальное содержание хрома до 10-20%. Исходя из этого выбраны пределы содержания хрома и кремния.

Марганец, обладая более высоким сродством к сере, чем железо, стабилизирует кубическую систему сплава и устраняет вредное влияние серы, заменяя легкоплавкую эвтектику FeS-FeO-Fe, располагающуюся по границам зерен, на тугоплавкую MnS-FeS-Fe. Влияние марганца на жаростойкость при вышеуказанных соотношениях других компонентов начинает проявляться с концентрации 5% и сохраняется до 20%.

Легирование стали алюминием благоприятно влияет на жаростойкость. Алюминий образует стойкий окисел Al2O3. Кроме того, в процессе работы при высоких температурах наблюдается диффузия алюминия в поверхностные слои и восстановление окисных пленок. Наибольший эффект легирования алюминием при вышеуказанных соотношениях других компонентов проявляется при концентрациях от 1 до 1,4%. При содержании алюминия более 1,5% повышается хрупкость стали. При содержании алюминия менее 1% эффект не проявляется.

Присутствие ниобия в пределах 0,10-0,25% повышает механические и жаропрочные свойства стали.

Регламентация отношения суммы аустенитообразующих: углерод, марганец - к сумме ферритообразующих: хром, кремний, алюминий, ниобий - ограничивает возможный выбор содержания отдельных компонентов в указанных пределах, составляет 0,41-0,85 и является наилучшим для придания оптимального комплекса механических и жаростойких свойств.

Содержание компонентов в вышеуказанном соотношении позволило получить нержавеющую, способную работать при повышенных температурах сталь, не содержащую ванадий и не склонную к трещинообразованию на отливках.

Сопоставительный анализ заявляемого технического решения с прототипом показывает, что заявляемая сталь отличается от прототипа.

В прототипе содержание углерода 0,35-1,7%, в предлагаемой стали 0,30-0,60%; в прототипе содержание марганца 10,0-25,0%, в предлагаемой - 5,0-20,0%; в прототипе содержится кремния до 2,5%, в предлагаемой стали 2,0-2,6%, в прототипе ниобий составляет 0,5-3,0%, а в предлагаемой стали - 0,10-0,25%; в прототипе содержание ванадия составляет 0,5-7,0%, а в предлагаемой стали ванадий отсутствует; в прототипе алюминий отсутствует, а в предлагаемой стали составляет 1,0-1,4%.

В прототипе регламентируется взаимосвязь между ванадием, ниобием и углеродом, а в предлагаемой стали устанавливается отношение суммы аустенитообразующих к сумме ферритообразующих элементов в размере 0,41-0,85.

Эти отличительные признаки обеспечивают возможность получения отливок из стали, не содержащей ванадий, без дефектов в виде трещин на отливках.

Таким образом, данное техническое решение соответствует критерию "новизна".

Анализ авторских свидетельств, патентов и научно-технической информации не выявил использование новых существенных признаков предлагаемого изобретения по их функциональному назначению. Таким образом, предлагаемое техническое решение соответствует критерию "изобретательский уровень".

Пример конкретного выполнения.

Выплавку стали производили в печи с основной футеровкой методом сплавления исходных шихтовых материалов. В качестве шихты использовали следующие материалы:

феррохром ФХ015А-3,

ферромарганец ФМн 1,0-3,

ферросилиций ФС 45-4,

феррониобий ФН-3.

Перед загрузкой шихту взвешивали. Загрузку шихты производили в плавильную печь в следующей последовательности: подавали на подину известняк (раскислитель) в количестве 1,0-1,5% от веса металлозавалки; сверху загружали феррохром, ферромарганец, ферросилиций, остальной лом. После расплавления металлозавалки и прогрева ванны до температуры 1550-1560 градусов С вводили в расплав расчетное количество феррониобия. После выдержки ванны и полного усвоения добавок отбирали пробу металла на анализ химического состава.

В случае необходимости по результатам анализа производили корректировку химического состава сплава.

Перед выпуском плавки из печи проводили раскисление шлака печи путем введения на шлак шамотного боя из расчета 1% от веса металлозавалки, измельченный ферросилиций и алюминий. Избыток шлака после его раскисления в печи скачивали в шлаковню под печью. Температура выпуска металла из печи в чайниковый 3-тонный ковш 1680-1700oC. С каждой залитой плавки отбирали пробы металла для контроля окончательного химического состава: столбик и скрапину.

Механические свойства определялись растяжением на стандартных пятикратных разрывных образцах. Испытания проводились с использованием пяти образцов для получения каждой экспериментальной точки. Разброс результатов укладывался в 10%. Образцы были вырезаны из прутков, предварительно отожженых в вакууме 0,005 Top при 1050oС в течение 2 часов.

Окалиностойкость определялась по удельному привесу ΔP грамм на метр квадратный образцов, выдержанных в печи с воздушной атмосферой при 950oС в течение 160 часов.

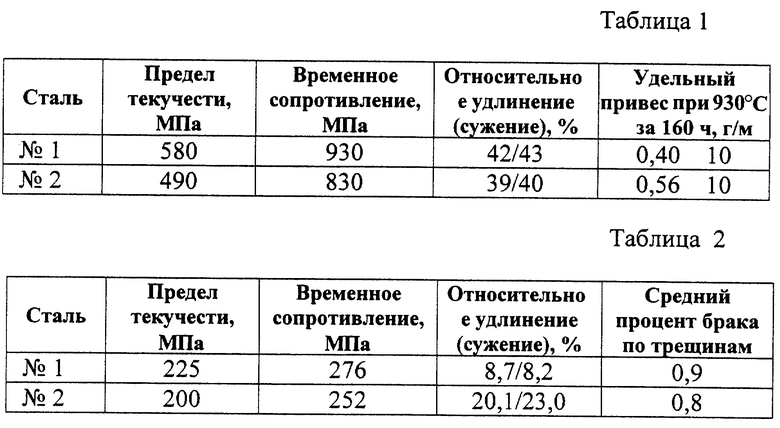

Значения механических свойств и окалиностойкости предлагаемой стали состава: С 0,5%; Сr 16%; Мn 15%; Si 2,2%; Al 1,2%; Nb 0,23% (сталь 1) и стали 45Х25Н19С2Л (сталь 2), используемой в настоящее время на Камском кузнечном заводе ОАО КамАЗ для термической оснастки, приведены в табл. 1.

В табл. 2 приведены значения механических свойств этих сталей при температуре 900oС и средний процент брака по трещинам на отливках.

По сравнению с используемой в настоящее время в производстве сталью 45Х25Н19С2Л предлагаемая не содержит дорогостоящего никеля и обладает более высоким уровнем механических свойств и окалиностойкостью.

По сравнению с прототипом предлагаемая сталь не содержит дорогостоящего ванадия.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕРЖАВЕЮЩАЯ СТАЛЬ | 2000 |

|

RU2169205C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 1996 |

|

RU2118396C1 |

| ЖАРОСТОЙКАЯ СТАЛЬ | 2009 |

|

RU2415963C2 |

| ЖАРОПРОЧНАЯ СТАЛЬ ДЛЯ ЭНЕРГЕТИЧЕСКОГО МАШИНОСТРОЕНИЯ | 2009 |

|

RU2426814C2 |

| Изделие в виде прутка для изготовления деталей электропогружных установок для добычи нефти из сплава на основе железа и хрома | 2023 |

|

RU2823412C1 |

| КОМПОЗИЦИОННАЯ СТАЛЬ ДЛЯ ЭЛЕКТРОМАГНИТНОГО ОРУЖИЯ | 2008 |

|

RU2374354C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2011 |

|

RU2454478C1 |

| Труба нефтяного сортамента из коррозионно-стойкой стали мартенситного класса | 2018 |

|

RU2703767C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2002 |

|

RU2215815C1 |

Изобретение относится к металлургии, в частности к составу окалиностойкой стали, используемой для термической оснастки. Предложена нержавеющая сталь, содержащая углерод, хром, марганец, кремний, ниобий и железо, отличающаяся тем, что дополнительно содержит алюминий, при следующем соотношении компонентов, мас. %: углерод 0,30-0,60, хром 10,0-20,0, марганец 5,0-20,0, кремний 2,0-2,60, алюминий 1,0-1,40, ниобий 0,10-0,25, железо остальное. Техническим результатом изобретения является получение стали, способной работать при повышенной температуре 900oС и не содержащей ванадий. 2 табл.

Нержавеющая сталь, содержащая углерод, хром, марганец, кремний, ниобий и железо, отличающаяся тем, что она дополнительно содержит алюминий, при следующем соотношении компонентов, мас.%:

Углерод - 0,30 - 0,60

Хром - 10,00 - 20,00

Марганец - 5,00 - 20,00

Кремний - 2,00 - 2,60

Алюминий - 1,00 - 1,40

Ниобий - 0,10 - 0,25

Железо - Остальное

причем отношение суммы аустенитообразующих: углерод, марганец к сумме ферритообразующих: хром, кремний, алюминий, ниобий, составляет 0,41-0,85.

| Устройство для электрохимическойобработки трубчатых изделий | 1974 |

|

SU509664A1 |

| УСТРОЙСТВО для КИСЛОРОД0-АЦЕТИЛЕНО§О1Я" | 0 |

|

SU386728A1 |

| US 4888153, 19.12.1989 | |||

| УСТРОЙСТВО ДИНАМИЧЕСКОГО СОГЛАСОВАНИЯ ПРОСТРАНСТВЕННО-ОДНОРОДНОГО ПУЧКА ЗАРЯЖЕННЫХ ЧАСТИЦ СО СТАТИЧЕСКИМ КВАДРУПОЛЬНЫМ КАНАЛОМ | 1995 |

|

RU2118072C1 |

| DE 3518304 А1, 05.12.1985 | |||

| Способ когнитивной реабилитации пациентов после коронарного шунтирования в условиях искусственного кровообращения | 2022 |

|

RU2803554C1 |

| Жароупорный сплав | 1940 |

|

SU63054A1 |

| Жароупорный сплав | 1939 |

|

SU73191A1 |

| Сталь | 1980 |

|

SU905314A1 |

Авторы

Даты

2002-10-27—Публикация

2001-03-28—Подача