Изобретение относится к области металлургии, в частности к составу жаропрочной стали для тепловых энергетических установок с рабочей температурой пара до 650°С.

Известна сталь, содержащая 0,10-0,16% углерода, 0,17-0,37% кремния, 0,4-0,7% марганца, 1,10-1,40% хрома, 0,9-1,1% молибдена, 0,20-0,35% ванадия (РУ, выпуск 16, «Свойства сталей и сплавов, применяемых в котлотурбиностроении» ЦКТИ, 1966 год», стр.92).

Указанная сталь, имея 40-летний опыт эксплуатации в теплоэнергетике в качестве материала трубопроводов и др. элементов, вследствие низкой жаропрочности  не обеспечивает возможность повышения параметров пара тепловых энергоблоков свыше 650°С.

не обеспечивает возможность повышения параметров пара тепловых энергоблоков свыше 650°С.

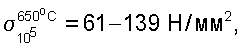

В качестве прототипа выбрана сталь, содержащая углерод, кремний, марганец, хром, кобальт, молибден, вольфрам, ванадий, ниобий, церий, кальций, азот, бор, фосфор, серу и железо (см. JP08-218154 А, С22С 38/54 от 27.08.1996 г.). Однако эта сталь при температуре 650°С имеет существенный разброс данных по длительной прочности (от 61 до 139 Н/мм2) и минимальные значения,  , не соответствует требованиям, предъявляемым к оборудованию, работающему при температуре 650°С.

, не соответствует требованиям, предъявляемым к оборудованию, работающему при температуре 650°С.

Предложена сталь, содержащая углерод, кремний, марганец, хром, кобальт, молибден, вольфрам, ванадий, ниобий, азот, бор, фосфор, серу и железо, отличающаяся тем, что она дополнительно содержит алюминий, олово, свинец и мышьяк при следующем соотношении компонентов, мас.%:

Технический результат предложенной стали заключается в том, что достигнут требуемый уровень характеристик жаропрочности при температуре 650°С за время 100000 часов (длительная прочность  , длительная пластичность

, длительная пластичность  ≥15%) при вышеуказанном содержании компонентов.

≥15%) при вышеуказанном содержании компонентов.

Углерод в количестве 0,11-0,14% и хром в количестве 10,0-11,0% повышают длительную прочность стали за счет образования карбидов Ме23С6.

Кремний в количестве 0,15-0,20% и марганец в количестве 0,40-0,60% использованы для раскисления стали.

При содержании кремния менее 0,15-0,20% образуются твердые хорошо удаляемые включения кремнезема. При содержании кремния более 0,20% усиливается склонность стали к тепловой хрупкости.

При введении марганца менее 0,4 - низкая раскислительная способность кремния, более 0,6% - практически не влияет на раскислительную способность, поэтому нецелесообразно.

Кобальт в количестве 3,0-4,0%, как аустенитообразующий элемент, способствует уменьшению δ-феррита в структуре стали и повышает длительную прочность за счет увеличения количества и дисперсности карбидов и карбонитридов, Ме23С6 и NbV (VN).

Содержание кобальта меньше указанного не обеспечивает создания мартенситной структуры (в структуре появляется δ-феррит), а более - экономически нецелесообразно.

Вольфрам и молибден в количестве 0,9-1,1% каждого повышают жаропрочность стали за счет упрочнения твердого раствора, карбида Ме3С6 и выделения фаз Лавеса Fe2W и Fe2Mo.

При содержании вольфрама и молибдена меньше указанного не образуются интерметаллиды Fe2W и Fe2Mo, а больше - приводит к образованию структурно-свободного δ-феррита, который снижает длительную прочность.

Ниобий в количестве 0,04-0,09% и ванадий в количестве 0,15-0,30% образуют наночастицы Nb,V (CN) размером 40-100 нм и, как следствие, повышают жаропрочность. Содержание ниобия и ванадия меньше указанного неэффективно, а больше - приводит к образованию карбидов размером до 1000 нм.

Содержание кальция более 0,005-0,05% повышает изотропность свойств, снижая вторичное окисление стали, и способствует равномерному распределению сульфидных и оксидных включений. Содержание кальция в количестве менее 0,005% нецелесообразно в связи с отсутствием влияния малых концентраций этого элемента на характер неметаллических включений и изотропных свойств стали. Введение кальция в количестве более 0,05% вызывает технологические трудности. В случае применения металлического кальция эти трудности выражаются в сильном пироэффекте и выбросах жидкой стали. В случае применения силикокальция недопустимо увеличивается содержание кремния в стали.

Содержание церия в количестве более 0,02-0,05% способствует глобуляризации неметаллических включений уменьшает количество оксидных включений,типа глинозема и шпиненей, очищает границы зерен и повышает ударную вязкость. При содержании церия менее 0,02% указанный эффект не достигается. Содержание церия более 0,05% может привести к повышению загрязненности стали сложными включениями.

Азот в количестве 0,03-0,07% вводится в сталь с целью повышения жаропрочности за счет образования тугоплавких и мелкодисперсных соединений типа карбонитридов Nb,V (CN). При содержании менее 0,03% азота образование карбидонитридов не наблюдается. Введение азота более 0,07% может привести к образованию в слитках раковин и пузырей.

Бор в количестве 0,001-0,006% повышает длительную прочность и длительную пластичность за счет растворения бора, как поверхностно-активного элемента в граничных зонах, упрочняя границы зерен и замедляя протекание диффузионных процессов в этих участках.

Содержание бора ниже нижнего предела в количестве менее 0,001% неэффективно, а выше 0,006% может привести к образованию бористых включений (боридов), которые ухудшают пластичность стали.

Ограничение содержания фосфора до 0,015% и серы до 0,010% способствует получению более высоких характеристик пластичности стали.

При содержании алюминия менее 0,015% не обеспечивается эффективное раскисление стали. Содержание олова, свинца и мышьяка 0,006% каждого практически не достижимо.

Содержание алюминия более 0,015%, олова более 0,006%, свинца более 0,006% и мышьяка более 0,006% приводит к резкому снижению длительной прочности стали.

Использование практически всех известных факторов, способствующих повышению жаропрочности стали, а именно: совокупного влияния аустенитообразующих, ферритообразующих и карбидообразующих элементов (С, Cr, Mo, W, V, Nb, Co, N), поверхностно-активного В, редкоземельного Се, повышающего изотропность стали Са, ограничение вредных примесей S, Р и легкоплавких элементов Al, Sn, Pb, Sb позволили получить сталь с высоким уровнем служебных и экономических характеристик: жаропрочность, пластичность, ударная вязкость, стабильность при длительных изотермических выдержках, технологичность и экономичность в металлургическом производстве.

Произведено опробование производства из предлагаемой стали поковок. На ОАО «Златоустовский металлургический завод» выплавлена промышленная плавка весом 20 т способом электроплавки с последующим электрошлаковым переплавом. На ОАО «Электростальский завод тяжелого машиностроения» изготовлены поковки диаметром 100 и 500 мм. Изготовленная продукция соответствовала заданным требованиям и признана годной.

Химический состав предложенной стали приведен в таблице 1, а механические свойства - в таблице 2.

Испытания проводили на материалах, выплавленных в электродуговых печах с последующим электрошлаковым переплавом. Испытания на растяжение проводили на образцах с диаметром рабочей части 6 мм по ГОСТ 1497 и ГОСТ 9651, испытания на жаропрочность проводили на образцах с диаметром рабочей части 10 мм по ОСТ 108.901.102-78.

Из таблицы 2 видно, что минимальные значения длительной прочности предлагаемой стали превышают минимальные значения известной стали. Если предел длительной прочности известной стали составляет  то предлагаемой стали -

то предлагаемой стали -

Сталь рекомендуется для изготовления элементов тепловых энергетических установок со сверхкритическими параметрами пара (Т до 650°С и Р до 30,0 МПа), с ресурсом эксплуатации до 200000 часов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНАЯ СТАЛЬ | 2011 |

|

RU2448192C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2011 |

|

RU2458179C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2010 |

|

RU2425172C1 |

| СПОСОБ ВЫПЛАВКИ БЕЗУГЛЕРОДИСТОЙ ЖАРОПРОЧНОЙ СТАЛИ | 2011 |

|

RU2469117C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2515716C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2012 |

|

RU2499839C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2006 |

|

RU2333287C2 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

Изобретение относится к области металлургии, а именно к составу жаропрочной стали для тепловых энергетических установок с рабочей температурой пара до 650°С. Сталь содержит углерод, кремний, марганец, хром, кобальт, молибден, вольфрам, ванадий, ниобий, кальций, церий, азот, бор, фосфор, серу, алюминий, олово, свинец, мышьяк и железо при следующем соотношении компонентов, мас.%: углерод 0,11-0,14, кремний 0,15-0,20, марганец 0,40-0,60, хром 10,0-11,0, кобальт 3,0-4,0, молибден 0,9-1,1, вольфрам 0,9-1,1, ванадий 0,15-0,30, ниобий 0,04-0,09, кальций более 0,005-0,05, церий более 0,02-0,05, азот 0,03-0,07, бор 0,001-0,006, фосфор не более 0,015, сера не более 0,010, алюминий не более 0,015, олово не более 0,006, свинец не более 0,006, мышьяк не более 0,006, железо - остальное. Повышается жаропрочность, длительные прочность и пластичность. 2 табл.

Сталь, содержащая углерод, кремний, марганец, хром, кобальт, молибден, вольфрам, ванадий, ниобий, кальций, церий, азот, бор, фосфор, серу и железо, отличающаяся тем, что она дополнительно содержит алюминий, олово, свинец и мышьяк при следующем соотношении компонентов, мас.%:

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| АУСТЕНИТНАЯ СТАЛЬ | 2003 |

|

RU2233906C1 |

| СТАЛЬ, ИЗДЕЛИЕ ИЗ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2270269C1 |

| СТАЛЬ | 2002 |

|

RU2229532C2 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

Авторы

Даты

2008-10-10—Публикация

2006-09-26—Подача