Изобретение относится к испытательной технике, а именно к контролю герметичности изделий воздухом.

Известен способ испытания изделий на герметичность, реализованный в устройстве а. с. N 938004, G 01 М 3/02, 1982 г., заключающийся в том, что испытываемое изделие помещается в камеру, в изделие подают воздух под давлением и о негерметичности изделия судят по увеличению давления в камере, что регистрируют с помощью детектора утечки. Для исключения попадания большого давления на вход детектора, устройство снабжено узлом защиты чувствительного элемента детектора.

Недостаток известных способа и устройства состоит в том, что грубую утечку ждут и от нее защищаются, когда она уже поступит на детектор.

За прототип принят способ испытания изделий на герметичность, реализованный в устройстве по а.с. N 1201701 G 01 М 3/02, 1985 г., заключающийся в том, что вокруг изделия создают полость для сбора утечки, подают в изделие газ или воздух, подключают полость к непроточному детектору и по изменению давления в ней с помощью детектора судят о негерметичности изделия. Известное устройство для испытания изделий на герметичность содержит последовательно соединенные полость для сбора утечки, мембранный преобразователь в качестве детектора утечки и сбросовую полость, сообщенную с атмосферой. Для предохранения чувствительной мембраны преобразователя от больших давлений при грубых утечках производится сброс давлений в атмосферу, когда оно становится выше допустимого для мембраны.

Недостаток известных способа и устройства состоит в недостаточной надежности работы устройства и ограниченном диапазоне контролируемых утечек. Связанно это с тем, что для любой упругой мембраны существует диапазон упругих деформаций, когда она сохраняет свои упругие характеристики и выше которых она их теряет, т. е. выходит из строя. Или приходится вводить многодиапазонный режим контроля.

Задача изобретения - расширить значительно, практически без ограничений, диапазон контролируемых утечек.

Технический результат - представляется возможность увеличить чувствительность контроля без опасения повреждения чувствительного элемента детектора в неограниченном диапазоне контролируемых утечек.

Для достижения названного технического результата в предлагаемом способе, заключающемся в том, что вокруг испытываемого изделия или части его создают полость для сбора утечки, подают в изделие газ или воздух, подключают полость к непроточному детектору и по сигналу с него за время контроля судят о степени негерметичности изделия, одновременно с подключением к детектору, полость для сбора утечки сообщают с атмосферой через канал, уменьшающийся до полного закрытия за время, установленное в пределах времени контроля из условия, что при полностью открытом канале регистрируют максимально возможную утечку, а при закрытом - в оставшееся время контроля - минимально требуемую для регистрации утечку.

Для достижения выше названного технического результата в данном устройстве, содержащем последовательно соединенные полость для сбора утечки, непроточный детектор утечки и сбросовую полость, сообщенную с атмосферой; сбросовая полость подключена между полостью для сбора утечки и детектором утечки и снабжена входным и выходным патрубками, одни концы которых соединены соответственно с полостью для сбора утечки и детектором, а другие через дополнительный канал - со сбросовой полостью. Причем со стороны сбросовой полости относительно дополнительного канала с возможностью перемещения в осевом направлении установлен запорный элемент.

В предлагаемом способе испытания изделий на герметичность и устройстве для его осуществления поставленный результат достигается тем, что сбросовая полость сообщается с атмосферой не в конце испытания, когда утечка уже совершит свое отрицательное действие, а в самом начале контроля и если есть грубая утечка, то она в самом начале контроля и зарегистрируется, так как при чувствительном детекторе даже при полностью открытом дополнительном канале давление на входе детектора достаточно, чтобы на выходе его сигнал достиг установленного для регистрации утечки значения. Если же грубой утечки нет, то опасности для чувствительного элемента детектора нет, и дополнительный канал начинает закрываться, отсекая сбросовую полость, сообщенную с атмосферой, от полости для сбора утечки, вся утечка начинает работать на увеличение давления перед детектором. Время сообщения полости для сбора утечки с атмосферой через дополнительный канал устанавливается из 2-х условий: при полностью открытом дополнительном канале происходит регистрация самой грубой утечки; при полностью закрытом и максимальном времени накопления утечки, т. е. времени контроля, производится регистрация минимально требуемой для регистрации утечки, а во все время совершения закрытия дополнительного канала будет происходить регистрация других больших течей, но не самых грубых. Обычно, на практике, время контроля устанавливается не по жесткой программе, а по гибкой, т.е. как только детектор выдает сигнал, достаточный для регистрации утечки, полость для сбора утечки или испытательная камера разгерметизируются, появляется сигнал о негерметичности изделия, и оно бракуется. Вся проблема - исключить попадание на детектор больших и грубых утечек. Эта проблема в изобретении решается в самом начале контроля. Если в самом начале контроля грубой течи в изделии нет, далее начинается процесс накопления утечки, чтобы иметь возможность зарегистрировать и минимально требуемую утечку.

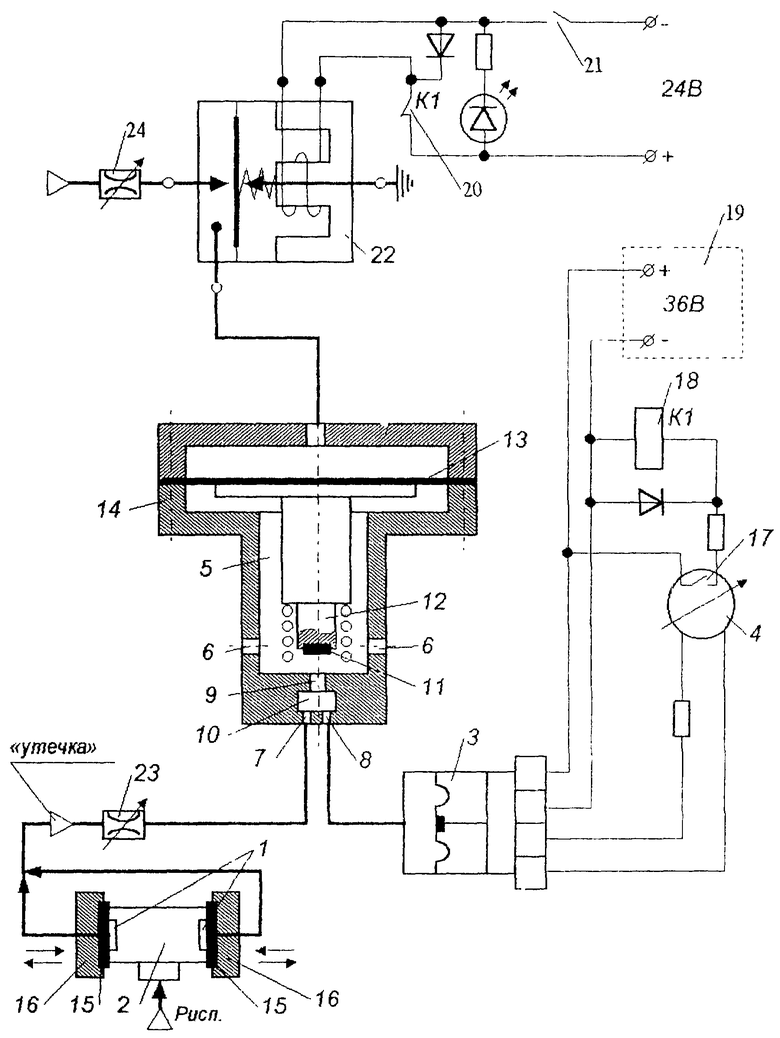

На чертеже показано устройство для осуществления способа.

Устройство содержит последовательно соединенные полости 7 для сбора утечки со стороны торцов контролируемого изделия 2 (например, тормозного цилиндра), непроточный детектор утечки 3 с регистрирующим прибором 4, сбросовую полость 5, сообщенную через атмосферные каналы 6 с атмосферой и снабженную входным каналом 7 и выходным каналом 8, одни концы которых соединены соответственно с полостями 1 для сбора утечки и детектором утечки 3, а другие через дополнительный канал 9 и коллектор 10 - со сбросовой полостью 5, со стороны сбросовой полости 5 относительно дополнительного канала 9 установлен с возможностью перемещения в осевом направлении запорный элемент 11, укрепленный на торце штока 12, жестко скрепленного с мембраной 13 мембранного привода 14. Полости 1 для сбора утечки образованы торцами изделия 2 и уплотнительными прокладками 15, укрепленными на торцах прижимов 16, механически связанных с приводом (на чертеже не показан). Регистрирующий прибор 4, кроме стрелки, имеет контактную пару 17, которой включается реле 18. Питание детектора 3 и реле 18 осуществляется от источника 19. Управление мембранным приводом 14 осуществляется через нормально замкнутый контакт 20 реле 18 и через контакт 21, относящийся к схеме управления установкой (на чертеже не показаны) посредством электропневмоклапана 22. С помощью дросселей 23 и 24 устанавливаются соответственно скорости нарастания давления от грубой утечки в коллекторе 10 и на мембранном приводе 14.

Способ осуществляют следующим образом.

После установки изделия 2 на контрольную позицию с помощью привода к торцам прижимаются уплотнительные прокладки 15, образуются полости 1 для сбора утечки. В это время от общей схемы управления установкой питание через нормально замкнутый контакт 20 на электропневмоклапан 22 не подается, т.к. контакт 21 не замкнут, и, соответственно, не подается давление на мембранный привод 14, при этом дополнительный канал 9 полностью открыт, и полости и детектор 3 сообщены через каналы 7 и 8, коллектор 10, дополнительный канал 9, сбросовую полость 5 и каналы 6 с атмосферой.

После того как с торцов изделие 2 будет загерметизировано, в его полость подают испытательное давление газа или воздуха с некоторой задержкой, необходимой для стабилизации давления в изделии, в общей схеме управления замыкается контакт 21, срабатывает электропневмоклапан 22 и начинается движение штока 12 в сторону закрытия дополнительного канала 9. Но если есть большая утечка в изделии 2, то она почти беспрепятственно из полости 1, через дроссель 23, канал 7, коллектор 10, дополнительный канал 9, сбросовую полость 5, канал 6 выходит в атмосферу. При большой утечке давление, создаваемое перед дополнительным каналом 9 в коллекторе 10, поступает через канал 8 на детектор 3 и на выходе его появляется сигнал, регистрируемый прибором 4. По достижении стрелкой прибора 4 контакта 17 последний замыкается, срабатывает реле 18, размыкается контакт 20, снимается питание с электропневмоклапана 22 и едва начавшееся движение штока 12 прекращается, он возвращается в исходное положение, прекращается подача давления в изделие 2, а прижимы 16 отводятся от торцов изделия 2, схема приходит в исходное состояние.

Для малой утечки газа или воздуха из изделия 2 дроссель 23 сопротивления не представляет и она спокойно проходит через канал 7, коллектор 10, канал 9, сбросовую полость 5, каналы 6 в атмосферу. Но при этом по вышеописанной последовательности операций шток 12 с помощью запорного элемента 11 закрывает канал 9, и малая утечка начинает собираться в полостях 1, соединительных трубках и каналах 7, 8, 9 и коллекторе 10, повышая в них давление, что регистрируют детектор 3 и прибор 4. По показаниям и скорости изменения показаний прибора 4 можно судить о степени негерметичности испытываемого изделия 2. Если стрелка прибора 4 не достигнет за время контроля контакта 17, то изделие считается годным, если же она достигнет контакта 17, включается реле 18, подается команда в схему управления установкой, размыкается контакт 20, обесточивается электропневмоклапан 22, шток 12 возвращается в исходное состояние, перекрывается подача испытательного давления в изделие 2, отводятся прижимы 16, схема возвращается в исходное положение, а изделие 2 сбрасывается в сборник бракованных изделий.

Примеры осуществления способа

В экспериментах использоались следующие приборы.

В качестве источника 19 блок питания БП - 40

В качестве детектора 3 низкопредельный датчик для измерения давления Метрон-45-ДИ модель 5110 с верхним пределом измерений 10 мм водного столба, выходным сигналом 0 - 5 мА.

Электропневмоклапан 22 типа П1ПР.5

Пневмодроссели 23 и 24 регулируемые типа САМП-1

Время перемещения стрелки прибора 4 до контакта 17 фиксировалось секундомером

Регистрирующий прибор 4 типа М-286К

Реле 18 типа РЭС-22

Контакт 21 имитировался тумблером

Шкала прибора 4 рассчитана на 5 мА, контакт 17 устанавливается вручную в любой точке шкалы.

Время закрытия канала 9 с помощью дросселя 24 изменялось до 2 с, время заполнения изделия до испытательного давления, равного 0,5 кгс/см2, осуществлялось за время ≈ 0,1 с, время контроля изделия 2 из условий требования обеспечения требуемой производительности устанавливалось равным 7 с.

Пример N 1. Изделие имело течь 208 см2/мин, время закрытия дополнительного канала 9 устанавливалось равным 1 с, контакт 17 устанавливался на значении 3 мA, т.е. фиксировалось изменение давления на входе детектора 3 равным 6 мм водного столба.

После герметизации изделия 2 в его полость подавалось давление Pисп. = 0,5 кгс/см2 и при включении тумблера, имитирующего контакт 21, срабатывание реле 18 происходило практически мгновенно, примерно через 0,5-0,6 с. После прихода схемы в исходное состояние, когда дополнительный канал 9 полностью открыт, стрелка показывающего прибора 4 устанавливалась на значении 0,3 мА. Таким образом, срабатывание реле 18 происходило на начальной стадии движения штока 12.

Пример N 2. Изделие 2 имело утечку 0,006 см3/мин. После включения тумблера, имитирующего контакт 21, через 1 с дополнительный канал 9 был перекрыт запорным элементом 11 и в течение оставшихся 6 с выходной сигнал вырос до 2,2 мА, срабатывания реле 18 не произошло, изделие можно считать годным. Но так как изделие с такой течью по требованию заказчика должно быть отбраковано, то пришлось эксперимент повторить при другой установке контакта 17 на приборе 4.

Пример N 3. Контакт 17 установлен на значении 2 мА. Изделие 2 имело утечку 0,006 см3/мин. После включения тумблера, имитирующего контакт 21, через 1 с дополнительный канал 9 был перекрыт запорным элементом 11 и в течение оставшихся 6 с должно было происходить накопление утечки, приводящее к росту показаний прибора 4. Через 5,5 с произошло замыкание контакта 17 и срабатывание реле 18.

Таким образом, эксперименты подтвердили ожидаемый технический результат: с одновременным обеспечением высокой чувствительности контроля обеспечивается и широкий диапазон контролируемых утечек газа или воздуха через возможные дефекты изделия без опасения повреждения чувствительного элемента детектора, так как чем больше утечка, тем раньше она регистрируется.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2180738C2 |

| СПОСОБ КОНТРОЛЯ | 2011 |

|

RU2451916C1 |

| АВТОМАТИЗИРОВАННЫЙ СТЕНД ДЛЯ ИСПЫТАНИЯ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ | 2001 |

|

RU2194259C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОМЕНТА И МЕСТА УТЕЧКИ ПРОДУКТА ИЗ ТРУБОПРОВОДА С ПОЛОЙ ГЕРМЕТИЧНОЙ ОБОЛОЧКОЙ | 2000 |

|

RU2184306C2 |

| СИГНАЛИЗАТОР ДАВЛЕНИЯ | 1999 |

|

RU2156967C1 |

| СПОСОБ АНАЛИЗА ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1995 |

|

RU2109278C1 |

| Способ контроля герметичности изделия и устройство для осуществления способа | 2016 |

|

RU2623188C1 |

| СИГНАЛИЗАТОР ДАВЛЕНИЯ | 2003 |

|

RU2247955C1 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ИЗДЕЛИЙ В ВАКУУМНОЙ КАМЕРЕ | 2010 |

|

RU2444713C2 |

| АВТОМАТИЗИРОВАННЫЙ СТЕНД ДЛЯ ИСПЫТАНИЯ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ | 1998 |

|

RU2141634C1 |

Изобретение относится к испытательной технике, а именно к контролю герметичности изделий воздухом. Технический результат изобретения - увеличение чувствительности контроля без опасения повреждения чувствительного элемента детектора в неограниченном диапазоне контролируемых утечек. Это достигается за счет того, что вокруг испытуемого изделия или его части создают полость для сбора утечки, подают в изделие газ, подключают полость к непроточному детектору и по сигналу с него судят о степени негерметичности изделия. При этом одновременно с подключением к детектору полость для сбора утечки сообщают с атмосферой через канал, уменьшающийся до полного закрытия за время, установленное в пределах времени контроля из условия, что при полностью открытом канале регистрируют максимально возможную утечку, а при закрытом в оставшееся время контроля - минимально требуемую для регистрации утечку. 2 с.п.ф-лы, 1 ил.

| Способ бесконтактного определения размера деталей | 1980 |

|

SU938004A1 |

| Устройство для контроля герметичности изделий | 1984 |

|

SU1201701A1 |

| Устройство для подборки сфальцованных печатных листов | 1986 |

|

SU1581213A3 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПОРОШКОВОЙ ПРОВОЛОКИ | 1997 |

|

RU2164453C2 |

| DE 4204960 A1, 26.08.1993. | |||

Авторы

Даты

2001-06-20—Публикация

1999-08-02—Подача