Изобретение относится к молочной промышленности, в частности к производству полутвердых сыров с заменителями молочного жира.

Известно, что на Острогожском сыродельном заводе производили сыр с использованием заменителей молочного жира (технологическая инструкция по производству острогожского сыра, утвержденная 10.06.65 г. Госкомитетом по пищевой промышленности при Госплане СССР). Однако сыры с растительным маслом характеризовались невыраженным, иногда горьким вкусом, творожистой и крошливой консистенцией.

Наиболее близким техническим решением к вновь создаваемому является способ получения диетического литовского сыра 45%-ной жирности. По технологии этого сыра предусмотрено приготовление первичной эмульсии. Для этого в струю подогретого до 50oC обезжиренного молока подается растопленный при 70oC заменитель жира. Процесс эмульгирования осуществляется в две стадии - грубого и тонкого эмульгирования. После этого эмульсия подается в сырную ванну, где смешивается с обезжиренным молоком для нормализации по жиру, вносится закваска молочнокислых бактерий, хлористый кальций и ферментный препарат. Технологический процесс выработки сыра заключается в сквашивании полученной смеси, постановке и обработке сырного зерна, формировании, прессовании, посолке и созревании (Труды Литовского филиала Всесоюзного научно-исследовательского института маслодельной и сыродельной промышленности, том 2, изд-во "Минтис", Вильнюс, 1967, с. 31-45).

Однако органолептические показатели сыра, выработанного по данной технологии, имеют существенные недостатки. Во вкусе и аромате сыров присутствует несвойственный сырам выраженный привкус растительных жиров, консистенция грубая и крошливая. В период формирования, прессования и особенно при созревании сыра на поверхности головок наблюдается выделение свободного жира, что приводит к потере товарного вида продукта, ухудшению органолептических и структурно-механических свойств.

В задачу авторов входило создание способа получения качественного сыра с заменой молочного жира на жиры немолочного происхождения, для этих целей в качестве адсорбционных материалов используются эмульгаторы, близкие по составу с натуральными оболочками жировых шариков.

Сущность изобретения заключается в укреплении оболочек жировых шариков, стойких по отношению к действию сычужного фермента, через посредство концентрированных эмульсий на основе пахты и яичного порошка с соответствующей технологической обработкой. Использование данных эмульсий для нормализации обезжиренного молока по жиру может обеспечить выработку качественного сыра.

Известно, что в состав натуральных оболочек жировых шариков входят протеины, гликопротеиды, фосфолипиды, гликолипиды, холестерин и пр. Липиды, состоящие на 40-90% из фосфолипидов, располагаются в оболочке равномерно и образуют с белками белоклипидные комплексы различных типов и прочности.

Многочисленными исследованиями установлено, что в состав адсорбционных оболочек жировых шариков, вновь создаваемых дисперсных систем с растительными жирами, входит и казеин, причем все его фракции.

Согласно этим данным можно предположить, что при производстве сычужных сыров с использованием эмульсий (обезжиренное молоко : растительный жир) сычужный фермент, воздействуя на фракции казеина, в том числе и входящие в состав адсорбционных оболочек, приводит к их дестабилизации, появлению свободного жира с последующей коалесценцией.

Создание более прочной защиты вновь создаваемых жировых шариков возможно, если в качестве материала адсорбционных оболочек использовать эмульгаторы, близкие по составу с натуральными оболочками жировых шариков. Наилучшим материалом для этих целей может быть пахта. Она содержит фрагменты (осколки) натуральных оболочек жировых шариков, состоящие, в основном, из белоклипидных комплексов. Последние обладают повышенной поверхностной активностью и обеспечивают жировым шарикам высокую устойчивость.

Кроме пахты возможно использование для этих целей системы яичный порошок : вода. В состав яичного порошка входят компоненты, близкие по составу и свойствам оболочечного вещества жировых шариков. Это обеспечит прочность и эластичность вновь создаваемых адсорбционных оболочек.

Таким образом, учитывая идентичный состав пахты и яичного порошка с составом оболочечного вещества жировых шариков молока, авторами предложен вариант использования этого вида сырья для приготовления концентрированных эмульсий. Так как стойкость эмульсий зависит от условий их образования, в технологическом процессе предложен вариант продолжительного механического и теплового воздействия при формировании эмульсий смеси. А именно, подогретое до 60oC рафинированное подсолнечное масло вносят в ванну с пахтой температурой (60±5)oC по частям в 3-4 приема с промежуточной гомогенизацией, что позволяет получить более однородные по размерам жировые шарики, повысить пластичность оболочечного материала и получить плотную замкнутую поверхность белковых оболочек жировых шариков.

Механическое воздействие существенно влияет на изменение свойств как жировых шариков, так и на изменение структуры и свойств белков. Диаметр мицелл белка уменьшается, часть их распадается на субмицеллы, которые адсорбируются поверхностью шариков жира. Двухстадийная гомогенизация эмульсионной смеси при (60±5)oC и давлении не менее 5 МПа предотвращает агрегацию частиц казеина и выделение жидкого жира, приводящего к образованию шариков большего диаметра, т.е. происходит диспергирование крупных шариков жира с одновременным уменьшением количества мелких и увеличением числа средних шариков. В процессе гомогенизации меняется солевой состав эмульсионной смеси: увеличивается количество кальция в ионно- молекулярном состоянии, что существенно влияет на сыропригодность обезжиренного молока после нормализации по жиру концентрированной эмульсией.

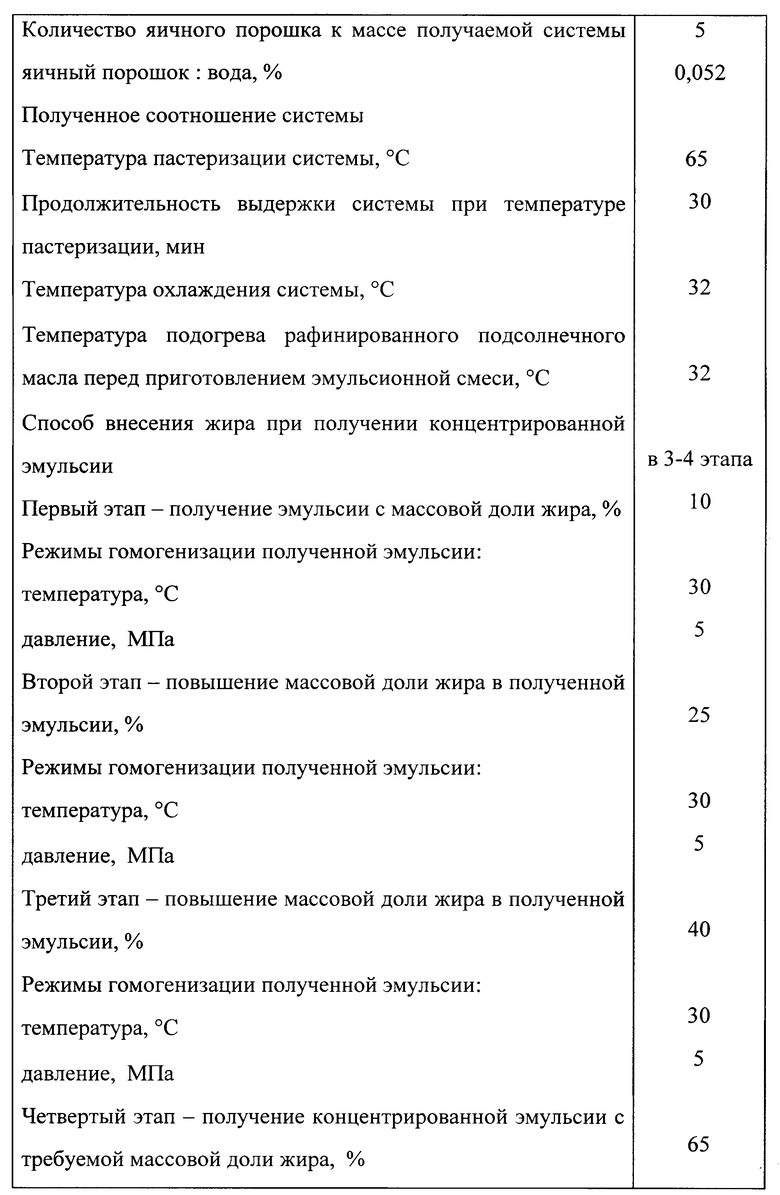

Авторами установлено, что наивысшая стойкость эмульсии на основе рафинированного подсолнечного масла и системы (яичный порошок : вода) обеспечивается при соотношении компонентов системы в интервале 0,03-0,11. Данное соотношение в сочетании с температурой гомогенизации (30±2)oC и давлении не менее 5 МПа обеспечивает получение концентрированных стабильных эмульсий с требуемыми размерами жировых шариков.

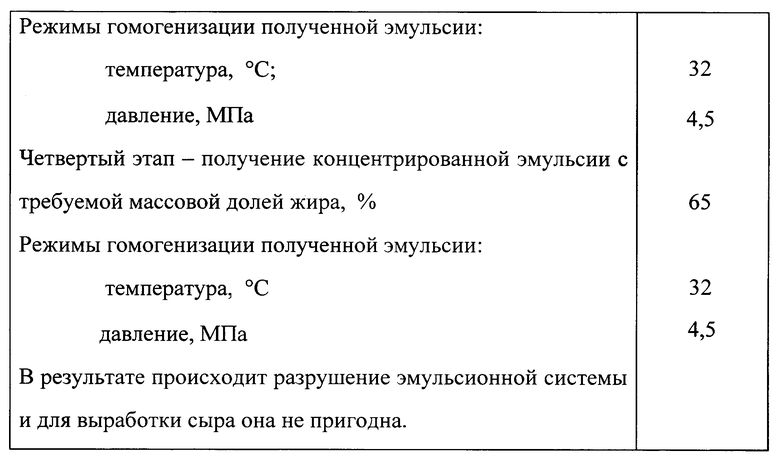

Снижение указанного предела приводит к разрушению концентрированной эмульсионной системы при гомогенизации с давлением ниже 5 МПа. Превышение указанных пределов приводит к завышению неэффективного расходования яичного порошка.

Как снижение, так и превышение соотношений яичный порошок : вода, полученного в результате проведенных исследований, в конечном итоге ухудшает качество получаемой эмульсии, затем нормализуемой смеси и, наконец, сыра.

Сыры вырабатывают на основе концентрированных эмульсий, в частности:

а) пахта + растительный жир;

б) система (яичный порошок : вода) + растительный жир.

Порядок приготовления эмульсий следующий.

Эмульсия А.

Пахту, полученную от производства сладкосливочного несоленого масла, подают в ванну для приготовления эмульсионной смеси. Перед этим пахту пастеризуют при (75±2)oC с выдержкой 15 с и охлаждают до (60±5)oC. Затем из промежуточной емкости в ванну с пахтой при постоянном перемешивании подают подогретый до (60±5)oC растительный жир по частям в 3-4 приема с промежуточной гомогенизацией. Количество растительного жира вносят столько, чтобы получить первичную эмульсию с массовой долей жира до (65±2)oC. Эмульгирование осуществляют по двум стадиям - грубого и тонкого эмульгирования. Для грубого эмульгирования используют центробежный насос. Этим же насосом эмульсионную смесь подают на гомогенизатор. Гомогенизацию смеси проводят при (60±5)oC и давлении не менее 5 МПа. Готовую эмульсию охлаждают до (30±2)oC и направляют в сыроизготовитель для нормализации обезжиренного молока по жиру с последующей переработкой полученной смеси на сыр.

Все операции технологического процесса выработки сыра, связанные с приемкой, контролем качества, сортировкой, созреванием и пастеризацией молока, а также обработкой нормализованной смеси до получения готового продукта, осуществляют в соответствии с общепринятыми требованиями при производстве сыров с низкой температурой второго нагревания.

Эмульсия Б.

В воду, подогретую до (30±5)oC, вносят сухой яичный порошок в таком количестве, чтобы получить систему яичный порошок : вода с соотношением в пределах 0,03-0,11. Систему тщательно перемешивают и пастеризуют при (65±2)oC с выдержкой 30 мин. После пастеризации в систему, охлажденную до (30±2)oC, подают подогретый до (30±2)oC растительный жир в 3-4 приема с промежуточной гомогенизацией. Количество жира определяют из расчета получения готовой эмульсии с массовой долей жира (65±2)%. Процесс эмульгирования осуществляют в две стадии - грубого и тонкого эмульгирования. Для грубого эмульгирования применяют центробежный насос, для тонкого - гомогенизатор. Гомогенизируют эмульсионную смесь при (30±2)oC и давлении не менее 5 МПа. Полученную эмульсию подают в сыроизготовитель или сырную ванну и смешивают с обезжиренным молоком до требуемой жирности смеси.

Для выработки сыра обезжиренное молоко пастеризуют при (75±2)oC с выдержкой 15-20 с, нормализуют по жиру внесением одной из эмульсий и охлаждают до температуры свертывания. В нормализованную смесь при температуре свертывания вносят водный раствор хлористого кальция из расчета (25±15) г безводной соли на 100 кг смеси и бактериальную закваску мезофильных молочнокислых бактерий в количестве 0,3-0,5%.

Температуру свертывания молока устанавливают в пределах от 30 до 34oC. Свертывание осуществляют раствором молокосвертывающего фермента, приготовленного по общепринятой методике. Количество вносимого препарата должно обеспечивать свертывание молочной смеси за (40±5) мин.

Готовый сгусток должен быть нормальной плотности и иметь на разрезе достаточно острые края с выделением прозрачной сыворотки. Разрезку сгустка и постановку зерна проводят в течение (15±5) мин. Основная часть сырного зерна после постановки должна иметь размер (7±1) мм. После постановки зерно вымешивают до достижения необходимой степени упругости.

Температуру второго нагревания устанавливают в пределах 32-36oC, продолжительность нагревания (25±5) мин. После второго нагревания осуществляют вымешивание зерна. При нормальном течении молочнокислого процесса продолжительность обработки зерна после второго нагревания составляет (35±5) мин.

Формование ведут из пласта. Размер его устанавливают в зависимости от количества перерабатываемой смеси и числа головок. Образовавшийся пласт в течение (25±5) мин подвергают подпрессовке, а затем разрезают на бруски, соответствующие размерам форм. Бруски сырной массы помещают в подготовленные формы и выдерживают 20-30 мин для самопрессования.

Прессуют сыры в течение (3±1) ч при постоянном повышении давления от 20 до 50 кПа. По окончании прессования сыр солят в рассоле с температурой (10±2)oC и концентрацией соли не менее 18% в течение двух суток.

После посолки сыры выдерживают 2-3 суток в солильном помещении для обсушки.

Продолжительность созревания сыра составляет 30 суток (15 суток при (11±2)oC и затем 15 суток при (9±2)oC).

Во время созревания сыра применяют способы ухода, принятые для твердых сычужных сыров с низкой температурой второго нагревания.

По физико-химическим и органолептическим показателя получаемый сыр должен соответствовать следующим показателям (табл. 1).

Осуществление способа подтверждается следующими примерами.

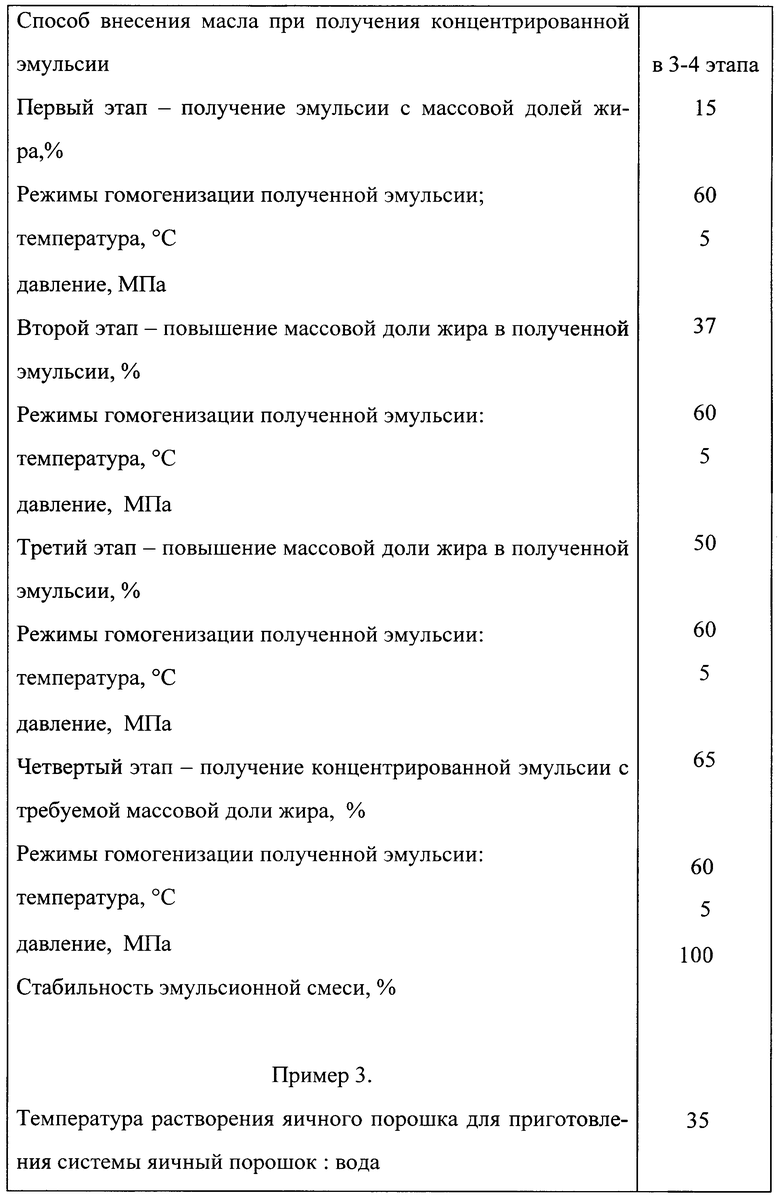

Способ приготовления концентрированной эмульсии приведен в табл. 2.

Технологические параметры выработки сыров приведены в табл. 3.

При необходимости усиления окраски теста сыра вносят краситель (β-каротин) в количестве 0,3 мг на 1000 кг смеси. Краситель вносят в жир в процессе приготовления эмульсий.

Во всех примерах замена молочного жира на растительный не оказала значительного влияния на сычужную свертываемость смеси. При температуре 32oC продолжительность образования сгустка не превышала 40-45 минут. Готовый сгусток имел нормальную плотность, а на разрезе - достаточно острые края с выделением прозрачной сыворотки.

С увеличением жирности первичной эмульсии до 65% отстаивание жира повысилось незначительно. Этому способствовало использование при приготовлении концентрированных первичных эмульсий материалов, по своему составу и свойствам близких к натуральным оболочкам жировых шариков молока. В примере 1 никаких резких изменений в ходе технологического процесса до момента формования не наблюдалось. В период формирования и особенно прессования отмечено интенсивное выделение жира на поверхности головок сыра. В вариантах втором и третьем таких явлений не наблюдалось.

Готовый сыр имел выраженный сырный, слегка кисловатый вкус и запах; тесто пластичное, слегка ломкое, однородное; глазки неправильной формы, расположенные по всей массе; цвет теста - слабо-желтый.

Пример 4 (табл. 4).

Пример 5.

Осуществление примера 5 проводят по примеру 3 с использованием 11% яичного порошка к массе получаемой системы яичный порошок : вода. Так же как и в примере 3, стабильность эмульсионной системы составляет 100%.

В ходе технологического процесса выработки сыра никаких изменений не наблюдается. Качество готового сыра аналогично продукту по примеру 3.

Следовательно, повышение соотношения яичный порошок : вода более 0,11 приводит к неэффективному расходованию яичного порошка.

Таким образом, из обезжиренного молока получен сыр с использованием растительных жиров, что позволяет рекомендовать его в качестве диетического продукта.

При реализации этого изобретения появляется возможность максимальной переработки обезжиренного молока на высококачественный продукт. Использование концентрированных эмульсий, состоящих из пахты и растительного жира или из раствора яичного порошка и растительного жира, для нормализации обезжиренного молока обеспечивает получение смесей, пригодных для выработки жирных сычужных сыров, близких к натуральным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КОМБИНИРОВАННЫХ СЫЧУЖНЫХ СЫРОВ ИЛИ СЫРНЫХ ПРОДУКТОВ С ПРИМЕНЕНИЕМ ФОСФОЛИПАЗЫ А1 ИЛИ А2 ПО ТЕХНОЛОГИИ С РАЗДЕЛЬНОЙ ПАСТЕРИЗАЦИЕЙ МОЛОЧНОЙ СМЕСИ | 2015 |

|

RU2577109C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРНЫХ ПРОДУКТОВ | 2010 |

|

RU2443117C1 |

| СПОСОБ ПРОИЗВОДСТВА СУХОГО СЫРОПОДОБНОГО ПРОДУКТА | 1995 |

|

RU2086141C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВО-ЖИРОВОГО ПРОДУКТА С ДОБАВЛЕНИЕМ ПАХТЫ | 2021 |

|

RU2775637C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРНОГО ПРОДУКТА | 2009 |

|

RU2403792C1 |

| СПОСОБ ПРОИЗВОДСТВА МЯГКОГО СЫРНОГО ПРОДУКТА | 2009 |

|

RU2406341C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРА | 1993 |

|

RU2101970C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬСИИ ДЛЯ ПРОИЗВОДСТВА СЫРА | 1973 |

|

SU393816A1 |

| Способ производства сырной массы для плавления | 1978 |

|

SU786962A1 |

| Способ производства сыра | 1980 |

|

SU938896A1 |

Изобретение может найти использование в молочной промышленности. Для получения сыра обезжиренное молоко нормализуют по жиру путем внесения концентрированной эмульсии. Эмульсию получают смешиванием в 3-4 приема пастеризованной при 73-77°С с выдержкой 15 с, охлажденной до 55-65°С пахты и подогретого до 55-65°С растительного жира. Эмульсию можно получить путем смешивания пастеризованной при 63-67°С с выдержкой 30 мин, охлажденной до 28-32°С системы (яичный порошок : вода) при соотношении компонентов 0,03 : 0,11 соответственно и растительного жира. Затем в полученную смесь вносят закваску, хлористый кальций, сычужный фермент. Полученный сгусток разрезают, обрабатывают, образованный пласт формуют, солят и направляют на созревание. Способ позволяет повысить качество сыра. 2 з.п.ф-лы, 4 табл.

| Труды Литовского филиала Всесоюзного научно-исследовательского института маслодельной и сыродельной промышленности | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вильнюс: Минтис, 1967, с.31-45 | |||

| Способ производства рассольного сыра | 1984 |

|

SU1281241A1 |

Авторы

Даты

2001-06-27—Публикация

1999-04-05—Подача