Изобретение относится к молочной промышленности, а именно к способу получения белково-жирового продукта, произведенного по технологии рассольного сыра.

Известен способ производства рассольного сыра (см. патент СССР 1787412, 1993 г.), который включает нормализацию молочной смеси по жиру путем замещения не более 50% нативного жира молока подсырными сливками, пастеризацию смеси, охлаждение последней до температуры свертывания, внесение хлористого кальция, бактериальной закваски, сычужного фермента, свертывание, разрезку сгустка, постановку зерна, вымешивание, формование, прессование, посол и созревание сыра в рассоле.

Недостатком данного способа является то, что полученный рассольный сыр отличается по органолептическим показателям качества от известного: имеет слегка горьковатые запах и привкус, и нечеткий рисунок.

Наиболее близким к заявленному техническому решению, по сути, является способ производства рассольного сыра (см. патент СССР 1281241, 1987 г.), который включает нормализацию молочной смеси путем замены молочного жира жировой эмульсией, внесение ароматизатора, пастеризацию смеси, ее охлаждение до температуры сквашивания, внесение хлористого кальция, сычужного фермента, бактериальной закваски, содержащей молочнокислые стрептококки и молочнокислые палочки, образование сгустка, разрезку сгустка, постановку сырного зерна, перемешивание, второе нагревание, формование, прессование, посол и созревание сыра. Жировая эмульсия 25-30%-ной жирности представляет собой смесь обезжиренного молока и переэтерифицированного дезодорированного жира, фосфатидов, белкового эмульгатора.

Недостатком данного способа производства рассольного сыра является усложнение технологического процесса и использование для обогащения рассольного сыра переэтерифицированного дезодорированного жира, обладающего невысокой биологической ценностью, и снижающего биологическую ценность конечного продукта.

Технический результат - улучшение органолептических показателей белково-жирового продукта.

Он достигается тем, что в известном способе, включающем нормализацию молочной смеси путем замены молочного жира жировой эмульсией, внесение ароматической добавки, пастеризацию смеси, охлаждение последней до температуры свертывания, внесение хлористого кальция, сычужного фермента, образование сгустка, разрезку последнего, постановку сырного зерна, вымешивание, второе нагревание, формование, прессование, посолку и созревание, в качестве сырья используют восстановленное обезжиренное сухое молоко, жировую эмульсию на растительной основе, в молочную смесь вносят пахту в количестве 10-20% от массы смеси, диспергируют при температуре 50-55°С в течение 20 минут на каждые 1000 кг жиро-молочной смеси, пастеризуют при температуре 60-63°С в течение 25-30 минут, вносят сычужный фермент в количестве 12-15 г/1000 кг смеси и кальций хлористый в количестве 300-400 г/1000 кг смеси, проводят свертывание в течение 60-100 минут.

Способ осуществляют следующим образом: восстановленное сухое обезжиренное молоко смешивают с пахтой количеством 10-20% к массе смеси, ароматизатором и растопленной при температуре 58-63°С жировой эмульсией на растительной основе, проводят диспергирование смеси при температуре 50-55°С (из расчета 20 минут на каждые 1000 кг смеси), гомогенизируют смесь, далее пастеризуют при температуре 60-63°С в течение 25-30 мин, охлаждают до температуры свертывания, вносят сычужный фермент в количестве 12-15 г/1000 кг и кальций хлористый в количестве 300-400 г/1000 кг, оставляют для свертывания на 60-100 мин. Затем проверяют качество полученного сгустка на излом. При удовлетворительном качестве, производят постановку зерна и включают нагрев емкости с продуктом. При повышении температуры продукта в емкости до 45°С, начинают осторожное перемешивание. По достижении температуры 48-50°С в продукте, нагрев выключают и включают охлаждение, не прекращая осторожное вымешивание сырного зерна, во избежание прилипания к стенкам и дну емкости. По достижении температуры 30-35°С, готовое сырное зерно аккуратно раскладывают в емкости для прессования. После прессования производят посол в тузлучном растворе. Готовые емкости направляют в холодильные камеры для охлаждения до температуры 4±2°С, удаления лишней сыворотки, просаливания. После охлаждения до заданной температуры продукт оставляли для созревания на 12-24 ч. В результате получают белково-жировой продукт, представляющий собой пласт, равномерно просоленный, со вкусом и запахом, характерным для рассольных сыров типа брынза, выход составляет 12-16%, массовая доля жира в пересчете на сухое вещество - не более 45%.

Готовый продукт имеет улучшенные органолептические показатели: приятный сырный вкус и аромат, следы перфоры на поверхности и четкие глазки на срезе, консистенция упругая, цвет равномерный, светло-желтый.

Примеры осуществления способа:

Пример 1. Восстановленное сухое обезжиренное молоко смешивают с пахтой количеством 10-20% к массе смеси, ароматизатором и растопленной при температуре 58-63°С жировой эмульсией на растительной основе, проводят диспергирование смеси при температуре 50-55°С (из расчета 20 минут на каждые 1000 кг смеси), гомогенизируют смесь, далее пастеризуют при температуре 60-63°С в течение 25-30 мин, охлаждают до температуры свертывания, вносят сычужный фермент в количестве 12 г/1000 кг и кальций хлористый в количестве 300 г/1000 кг, оставляют для свертывания на 80-100 мин. Затем проверяют качество полученного сгустка на излом. При удовлетворительном качестве, производят постановку зерна и включают нагрев емкости. При повышении температуры продукта в емкости до 45°С, начинают осторожное перемешивание. По достижении температуры 48-50°С в продукте, нагрев выключают и включают охлаждение емкости, не прекращая осторожное вымешивание сырного зерна, во избежание прилипания к стенкам и дну емкости. По достижении температуры 30-35°С, готовое сырное зерно аккуратно раскладывают в емкости для прессования. После прессования производят посол в тузлучном растворе. Готовые емкости направляют в холодильные камеры для охлаждения до температуры 4±2°С, удаления лишней сыворотки, просаливания. После охлаждения до заданной температуры продукт оставляли для созревания на 12-24 ч. В результате получают белково-жировой продукт, представляющий собой пласт, равномерно просоленный, со вкусом и запахом, характерным для рассольных сыров типа брынза, выход составляет 12-16%, массовая доля жира в пересчете на сухое вещество - не более 45%.

Пример 2. Восстановленное сухое обезжиренное молоко смешивают с пахтой количеством 10-20% к массе смеси, ароматизатором и растопленной при температуре 58-63°С жировой эмульсией на растительной основе, проводят диспергирование смеси при температуре 50-55°С (из расчета 20 минут на каждые 1000 кг смеси), гомогенизируют смесь, далее пастеризуют при температуре 60-63°С в течение 25-30 мин, охлаждают до температуры свертывания, вносят сычужный фермент в количестве 15 г/1000 кг и кальций хлористый в количестве 400 г/1000 кг, оставляют для свертывания на 60-80 мин. Затем проверяют качество полученного сгустка на излом. При удовлетворительном качестве, производят постановку зерна и включают нагрев емкости. При повышении температуры продукта в емкости до 45°С, начинают осторожное перемешивание. По достижении температуры 48-50°С в продукте, нагрев выключают и включают охлаждение емкости, не прекращая осторожное вымешивание сырного зерна, во избежание прилипания к стенкам и дну емкости. По достижении температуры 30-35°С, готовое сырное зерно аккуратно раскладывают в емкости для прессования. После прессования производят посол в тузлучном растворе. Готовые емкости направляют в холодильные камеры для охлаждения до температуры 4±2°С, удаления лишней сыворотки, просаливания. После охлаждения до заданной температуры продукт оставляли для созревания на 12-24 ч. В результате получают белково-жировой продукт, представляющий собой пласт, равномерно просоленный, со вкусом и запахом, характерным для рассольных сыров типа брынза, выход составляет 12-16%, массовая доля жира в пересчете на сухое вещество - не более 45%.

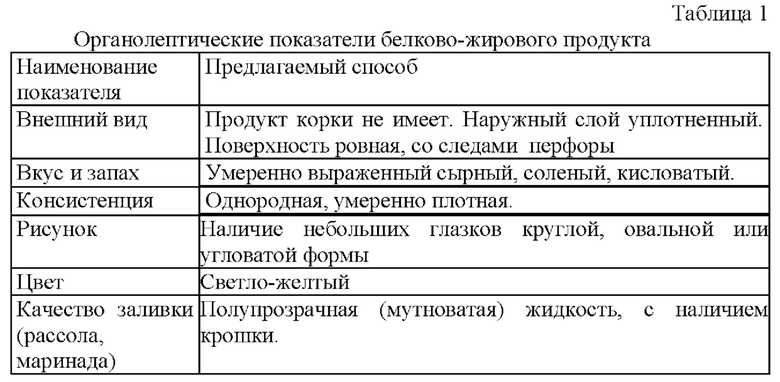

В таблице 1 представлены органолептические показатели готового белково-жирового продукта, произведенного по технологии рассольного сыра.

Из таблицы 1 видно, что по органолептическим показателям готовый продукт, полученный предлагаемым способом, имеет приятные вкусоароматические характеристики, равномерный цвет и умеренно плотную, упругую консистенцию пласта.

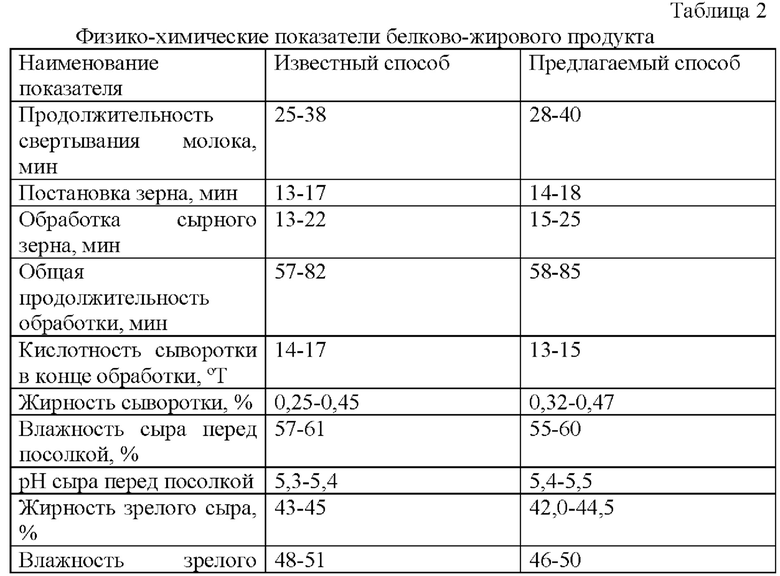

Из таблицы 2 видно, что замена сырья и модернизация технологии известного способа позволила сохранить необходимые физико-химические показатели разрабатываемого продукта и не нарушить технологический процесс выработки.

Положительный эффект - предлагаемый способ позволяет получить продукт с улучшенными органолептическими показателями качества и пониженной себестоимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СЫРНЫХ ПРОДУКТОВ | 2010 |

|

RU2443117C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРА | 2014 |

|

RU2575096C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРА | 1999 |

|

RU2169475C2 |

| Способ производства рассольного сыра | 1984 |

|

SU1281241A1 |

| Способ производства сыра | 1980 |

|

SU938896A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРА ДЛЯ ГРИЛЯ ИЗ МОЛОКА КРУПНОГО РОГАТОГО СКОТА | 2022 |

|

RU2787240C1 |

| СПОСОБ ПРОИЗВОДСТВА МЯГКОГО СЫРНОГО ПРОДУКТА | 2009 |

|

RU2406341C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРА "ДОНСКОЙ" | 2000 |

|

RU2214099C2 |

| СПОСОБ ПРОИЗВОДСТВА КОМБИНИРОВАННОГО МЯГКОГО СЫРА "ОСОБЫЙ" | 2006 |

|

RU2316219C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРНОГО ПРОДУКТА | 2005 |

|

RU2291623C1 |

Изобретение относится к молочной промышленности. Способ получения белково-жирового продукта с добавлением пахты включает нормализацию молочной смеси путем замены молочной смеси жировой эмульсией, внесение ароматической добавки, пастеризацию смеси, охлаждение последней до температуры свёртывания, внесение хлористого кальция, сычужного фермента, образование сгустка, разрезку последнего, постановку сырного зерна, вымешивание, второе нагревание, формование, прессование, посолку и созревание, при этом осуществляют нормализацию молочной смеси, в качестве которой используют восстановленное обезжиренное сухое молоко и пахту в количестве 10-20% к массе смеси, затем осуществляют замену молочного жира жировой эмульсией на растительной основе, растопленной при температуре 58-63°С, вносят ароматическую добавку, диспергируют при температуре 50-55°С в течение 20 минут на каждые 1000 кг жиромолочной смеси, пастеризуют при температуре 60-63°С в течение 25-30 минут, вносят сычужный фермент в количестве 12-15 г/1000 кг смеси и кальций хлористый в количестве 300-400 г/1000 кг смеси, проводят свертывание в течение 60-100 минут. Изобретение позволяет улучшить органолептические свойства продукта. 2 табл., 2 пр.

Способ получения белково-жирового продукта с добавлением пахты, включающий нормализацию молочной смеси путем замены молочной смеси жировой эмульсией, внесение ароматической добавки, пастеризацию смеси, охлаждение последней до температуры свёртывания, внесение хлористого кальция, сычужного фермента, образование сгустка, разрезку последнего, постановку сырного зерна, вымешивание, второе нагревание, формование, прессование, посолку и созревание, отличающийся тем, что осуществляют нормализацию молочной смеси, в качестве которой используют восстановленное обезжиренное сухое молоко и пахту в количестве 10-20% к массе смеси, затем осуществляют замену молочного жира жировой эмульсией на растительной основе, растопленной при температуре 58-63°С, вносят ароматическую добавку, диспергируют при температуре 50-55°С в течение 20 минут на каждые 1000 кг жиромолочной смеси, пастеризуют при температуре 60-63°С в течение 25-30 минут, вносят сычужный фермент в количестве 12-15 г/1000 кг смеси и кальций хлористый в количестве 300-400 г/1000 кг смеси, проводят свертывание в течение 60-100 минут.

| Способ производства рассольного сыра | 1990 |

|

SU1787412A1 |

| Способ производства рассольного сыра | 1990 |

|

SU1787412A1 |

| СПОСОБ ПРОИЗВОДСТВА МЯГКОГО СЫРНОГО ПРОДУКТА | 2009 |

|

RU2406341C1 |

| МАГДАНОВА Ю.Р | |||

| и др | |||

| Исследование возможности использования пахты в технологии рассольных сырных продуктов, 63-я Международная научная конференция Астраханского государственного технического университета, посвященная 25-летию Астраханского государственного | |||

Авторы

Даты

2022-07-05—Публикация

2021-03-02—Подача