Изобретение относится к контролю эксплуатационных параметров и физико-механических характеристик изделий, в частности к контролю сопротивляемости материала образованию и росту трещин (трещиностойкости) для металлорежущих инструментов.

Известно (а.с.СССР N 1580229) решение, в котором в изделии создают нагружением механические напряжения вдоль поверхности раздела материалов основы и покрытия, регистрируют при этом сигналы акустической эмиссии (АЭ), об адгезионной прочности (ее утрата происходит путем образования и роста трещин на границе раздела) судят по механическим напряжениям в момент резкого роста АЭ. Недостатком решения являются его ограничительные возможности, т.е. контроль трещиностойкости только по границе раздела.

Известно (а. с. СССР N 1578635) также решение, включающее в себя возбуждение колебаний в материале изделия, регистрируют резонансные частоты сигналов АЭ от разных приемников, по величине смещения частот от приемников определяют тип трещины дефекта. Недостатком решения являются его ограничительные возможности, т.к. оно позволяет лишь производить отбраковку изделий по размеру (типу) обнаруженных трещин.

Наиболее близким по мнению заявителя по технической сущности к заявляемому объекту является решение (Патент РФ N 2006855), в котором изделие нагружают до образования трещины, принимают сигналы АЭ, регистрируют частотный спектр сигналов, по нему определяют частоту, соответствующую минимальной составляющей спектра, по этой частоте судят о сопротивляемости трещинообразованию (о глубине залегания трещины). Недостатком решения являются его ограниченные возможности, а именно отсутствие возможности сравнительного контроля изделий между собой и отсутствие возможности исследования кинетики (протекания во времени) образования и роста трещин на разных глубинах поверхностных слоев материала изделий.

Задачей заявляемого изобретения является расширение области применения способа контроля изделий по трещиностойкости.

Технический результат, достигаемый в процессе решения поставленной задачи, заключается в создании схемы нагружения различных участков поверхностных слоев изделий и выборе информативного параметра сигналов АЭ, характеризующего трещиностойкость материала изделия.

Технический результат достигается применением маятниковой схемы нагружения изделий индентором и использованием для сравнительной оценки трещиностойкости изделий частот, соответствующих значению максимального экстремума (преобладающих частот) спектарльной плотности сигналов АЭ.

Таким образом, заявляемый объект, как и прототип, включает в себя нагружение изделия до образования трещин, прием сигналов акустической эмиссии в процессе нагружения, регистрацию частот сигналов, использование частоты для контролируемого параметра (в прототипе контролируют трещиностойкость как глубину залегания трещины, в заявляемом способе контролируют кинетику образования и роста трещин на всем периоде нагружения). Однако заявляемый объект отличается тем, что нагружение осуществляют внедрением индентора с изменением глубины внедрения по дуге окружности, описываемой маятником, несущим индентор, строят зависимость "спектральная плотность сигналов АЭ (B2) - частота сигналов АЭ (МГц)", по этой зависимости определяют преобладающую частоту сигналов, соответствующую максимальному экстремуму спектральной плотности, и по ней судят о трещиностойкости из условия: чем выше преобладающая частота, тем выше трещиностойкость. Причем, для контроля трещиностойкости изделий с покрытиями максимальную глубину внедрения индентора обеспечивают больше толщины покрытия.

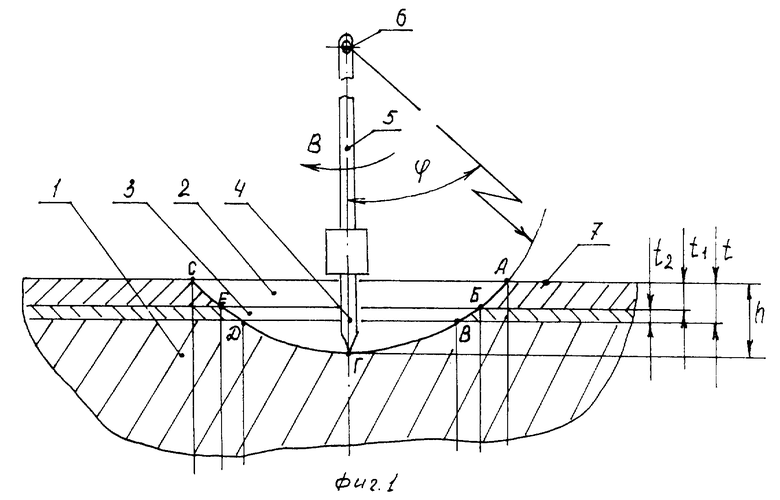

На фиг.1 показана схема нагружения изделия. На фиг.2 показан пример записи энергии разрушения при нагружении изделия. На фиг.3 показаны примеры зависимостей "спектральная плотность сигналов АЭ - частота сигналов АЭ" для различных изделий с аналогичными условиями нагружения.

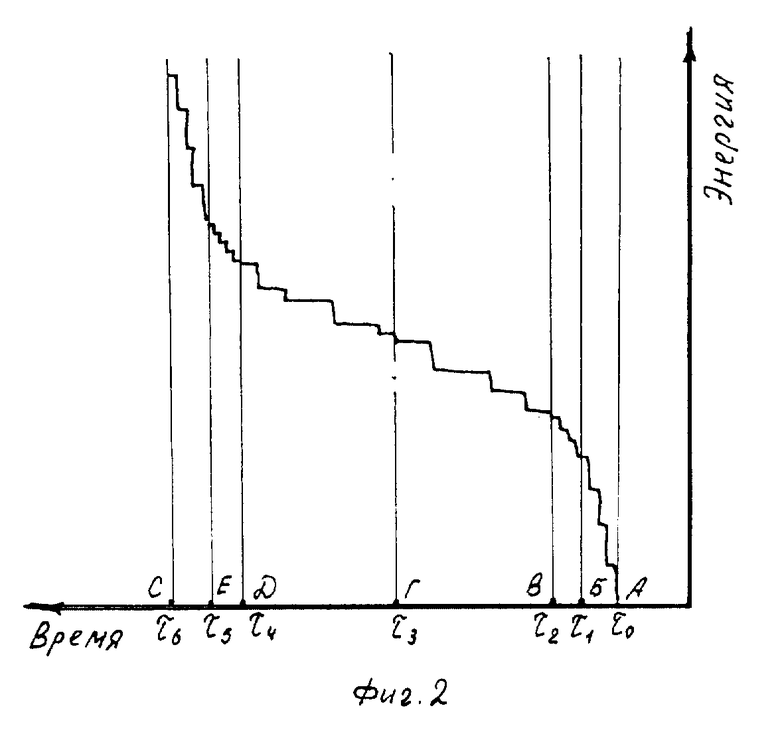

Способ осуществляют следующим образом. Изделие 1 с покрытием 2 (или несколькими слоями 2 и 3 покрытия) приводят в соприкосновение с индентором 4, установленным на маятнике 5, способном совершать качательные движения В вокруг оси 6. Поворотом маятника 5 вокруг оси 6 выводят индентор из соприкосновения с изделием на некоторый угол ϕ, задают глубину h внедрения, опускают. Индентор под действием массы маятника двигается (вращается вокруг оси 6), вступает во взаимодействие с исследуемой поверхностью 7 изделия, что приводит к нагружению изделия, образованию трещин в его материале 4 вызывает образование сигналов акустической эмиссии. Их принимают, регистрируют и анализируют в процессе всего исследования. При достаточной энергии индентор разрушает поверхностные слои изделия (только слой 2, слои 2 и 3, слои 2, 3 и часть основы 1 изделия в зависимости от соотношения величин t и h) и выходит из взаимодействия с изделием. Его останавливают. Анализируют спектр частот зарегистрированных сигналов акустической эмиссии по времени, выделяя интервалы времени прохождения индентором поверхностных слоев (интервал τ0-τ1 времени соответствует прохождению слоя 2 на врезании индентора, τ5-τ6 - на его выходе и т. д.). Выделение интервалов осуществимо по разным регистрируемым параметрам (амплитуда, мощность, энергия и т.д.) акустической эмиссии. Если не требуется исследовать слои (т.е. необходим контроль изделия в целом, без детализации по слоям), то такое выделение интервалов не осуществляют. Строят спектр частот, преимущественно зависимость "спектральная плотность - частота", (получение спектральной плотности - это общепринятый прием) в нем выделяют преобладающую частоту ωп, по ней судят о трещинообразовании и, следовательно, о работоспособности инструмента. Под преобладающей частотой понимают то ее значение, которое соответствует значению максимального экстремума спектральной плотности.

Пример 1 реализации способа.

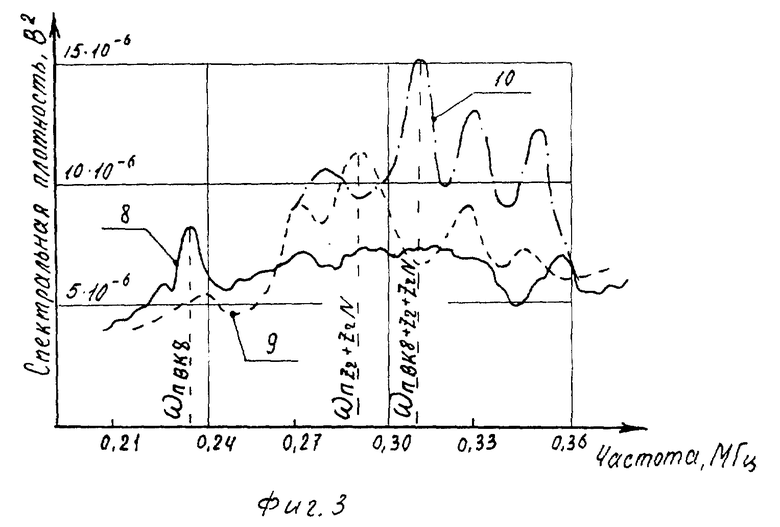

Брали инструментальный твердый сплав марки ВК8. Подвергали нагружению с глубиной внедрения h= 5 мкм при угле отклонения маятника ϕ=30o. Определяли преобладающую частоту. Для этого на зависимости "Спектральная плотность АЭ - частота сигналов АЭ" выявляют явные экстремумы. Для ВК8 их оказалось по существу два: при частоте 0,23 и 0,36 МГц. Следует выбрать максимальный экстремум, т.е. ωпВК8=0,23 МГц. Этой преобладающей частоте соответствует спектральная плотность PВК8=8•10-6B2. Фиксируем это значение преобладающей частоты для того, чтобы использовать его при сравнении с преобладающей частотой другого изделия или эталона, т.е. для сравнительной оценки. Брали такой же твердый сплав с покрытием Zr+ZrN (слой Zr - 2 мкм, слой ZrN - 3 мкм). Нагружали аналогично. Определяли преобладающую частоту ωпВК8+Zr+ZrN, равную ωп= 0,29 МГц при P=11•10-6B2. Затем оба инструмента подвергали фрактографическому анализу. В первом случае наблюдали значительные выкрашивания с малым числом трещин на поверхности. Во втором случае выкрашиваний наблюдалось меньше (по площади), они носили локальный характер, но трещин значительно больше, причем все они короткие. Поочередно инструменты испытывали в реальных условиях резания (при прерывистом точении труднообрабатываемого чугуна). За равное время работы инструмент из ВК8 достиг износа 1,2 мм, а инструмент из ВК8+Zr+ZrN - 0,8 мм. Отсюда следует, что чем выше частота ωп, тем выше трещиностойкость, тем выше работоспособность.

Пример 2.

В примере 1 глубина внедрения индентора была соизмерима с толщиной покрытия, т. е. оценивалась трещиностойкость только покрытия. Но в реальных условиях резания только само покрытие не работает. Работает инструмент, т.е. основа с покрытием. Следовательно, в испытаниях необходимо иметь глубину внедрения больше толщины покрытия, т.е. контролировать покрытие вместе с основой.

Брали глубину внедрения 10 мкм. Испытывали ВК8 и ВК8+Zr+ZrN. Преобладающая частота для ВК8 на этой глубине внедрения оказалась фактически той же и спектр 8 частот не претерпел заметных изменений (что свидетельствует о том же механизме разрушения, т.е. трещиностойкости). Сравнение спектра частот для покрытия Zr+ZrN (кривая 9 для примера 1) и для основы с покрытием ВК8+Zr+ZrN (кривая 10), показало, что преобладающая частота сменилась (ωп BK8+ Zr+ZrN = 0,31 МГц, P=15•10-6B2), т.е. возросла. По условиям резания этому примеру (по примеру 1) соответствует износ 8 мм, т.е. чем больше преобладающая частота, тем выше трещиностойкость.

Пример 3.

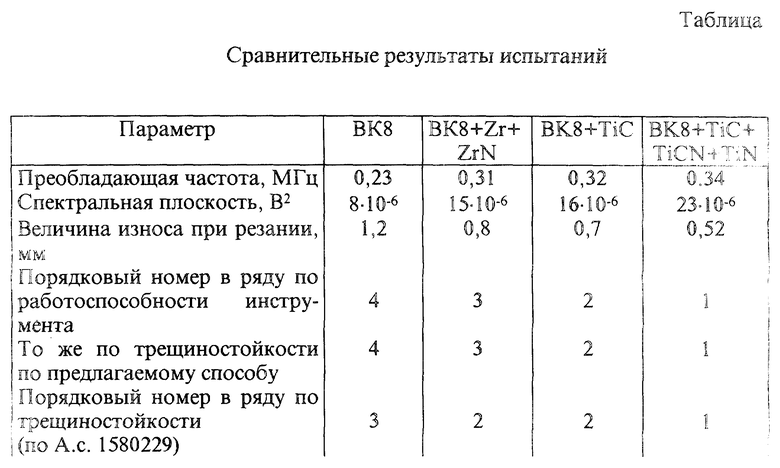

Брали ВК8; ВК8+Zr+ZrN; ВК8+TiC; ВК8+TiC+TiCN+TiN. Брали глубину внедрения индентора 15 мкм, т. е. с превышением толщин любого из исследуемых покрытий. Определяли преобладающие частоты (см.таблицу). Проводили микрофрактографические исследования. Испытывали в идентичных условиях резания. Сопоставляли соотношения преобладающих частот и величин износа. Обнаруживалось их четкое соответствие, т.е. чем выше преобладающая частота, тем выше работоспособность инструмента.

Из приведенных данных следует, что поставленная задача решена и технический результат достигнут. Для сравнительной оценки предлагаемого способа с известным проведены сопоставительные испытания одних и тех же изделий по заявляемому способу и по - аналогу (а.с. СССР N1580229 с традиционной схемой нагружения путем вертикального внедрения индентора). Результаты по аналогу приведены в нижней строке таблицы. Из данных следует, что точность контроля и технологические возможности заявляемого способа выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИССЛЕДОВАНИЯ СВОЙСТВ МАТЕРИАЛА ИЗДЕЛИЙ | 1998 |

|

RU2140075C1 |

| СПОСОБ КОНТРОЛЯ СВОЙСТВ И ДИАГНОСТИКИ РАЗРУШЕНИЯ ИЗДЕЛИЙ | 1998 |

|

RU2138039C1 |

| СПОСОБ КОНТРОЛЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ИЗДЕЛИЙ | 1998 |

|

RU2138038C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ | 1998 |

|

RU2147737C1 |

| ПРИБОР ДЛЯ СКЛЕРОМЕТРИЧЕСКИХ ИССЛЕДОВАНИЙ | 1998 |

|

RU2147735C1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА СЦЕПЛЕНИЯ ПОКРЫТИЯ С ОСНОВОЙ | 1996 |

|

RU2117930C1 |

| СПОСОБ СРАВНИТЕЛЬНОЙ ОЦЕНКИ СВОЙСТВ МАТЕРИАЛОВ | 2012 |

|

RU2495412C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК | 1999 |

|

RU2163178C1 |

| СПОСОБ ВЫГРУЗКИ ИЗ ВАГОНА СМЕРЗШЕГОСЯ УГЛЯ | 1997 |

|

RU2137698C1 |

| СПОСОБ РАЗРУШЕНИЯ ЛЕДЯНОГО ПОКРОВА | 1997 |

|

RU2124178C1 |

Изобретение относится к контролю эксплуатационных параметров и физико-механических характеристик изделий. Данный способ включает в себя нагружение исследуемого изделия до образования трещины индентором с изменением глубины внедрения индентора посредством его движения по дуге окружности, регистрацию частот сигналов акустической эмиссии (АЭ) и построение зависимости спектральной плотности от частоты, по которой проводят оценку трещиностойкости изделия. Достигаемым техническим результатом является возможность сравнительного контроля изделий между собой и возможность исследования кинетики образования и роста трещин на разных глубинах поверхностных слоев материала изделий. 1 з.п.ф-лы, 3 ил., 1 табл.

| Способ неразрушающего контроля качества углеродных изделий | 1986 |

|

SU1555659A1 |

| Линия для нанесения избирательного гальванического покрытия | 1982 |

|

SU1138437A1 |

| Способ неразрушающего контроля адгезионной прочности защитных покрытий | 1987 |

|

SU1580229A1 |

| СПОСОБ АКУСТОЭМИССИОННОГО КОНТРОЛЯ ИЗДЕЛИЙ | 1991 |

|

RU2006855C1 |

| Способ контроля качества адгезии покрытия к подложке | 1989 |

|

SU1675745A1 |

| Способ определения физико-механических характеристик материалов | 1984 |

|

SU1206649A1 |

| Склерометр | 1982 |

|

SU1226148A1 |

Авторы

Даты

1999-10-20—Публикация

1998-07-09—Подача