Изобретение относится к стекольной промышленности, а именно к изготовлению бутылок для разлива виноградных, плодово- ягодных и шампанских вин, а также другой тары для консервно- пищевых продуктов. Стекло также может использоваться для изготовления флаконов под парфюмерию и косметику. Известно тарное стекло следующего состава, мас.%: SiO2 - 70,68; Al2O3 - 3,20; Fe2O3 - 0,32; CaO - 0,79; MgO - 2,20; Na2O - 14,16; K2O - 0,60; SO3 - 0,29. [1]. Такой материал обладает недостаточно высокой прочностью и может применяться только для узкогорлой тары. Так, предел прочности при поперечном изгибе порядка 120 МПа, при сжатии - 650 МПа. Тарное стекло, включающее в состав SiO2, Al2O3, Fe2O3, CaO, MgO, Na2O, K2O, SO3, Mn3O4, TiO2, Cr2O3, BaO, P2O5 является по своей сущности наиболее близким аналогом предложенного изобретения. [2] . Недостатками этого состава являются невысокие значения показателей "цветового тона" и "чистоты цвета" при окрашивании стекла в желтые, зеленые и коричневые тона, высокий температурный режим плавки стекломассы.

Задачей, которую решает предлагаемое изобретение, является повышение прочностных свойств стекла "цветового тона", "чистоты цвета", расширение сырьевой базы используемых материалов за счет применения в шихте породообразующих материалов (базальтов), а также уменьшение материальных и энергозатрат.

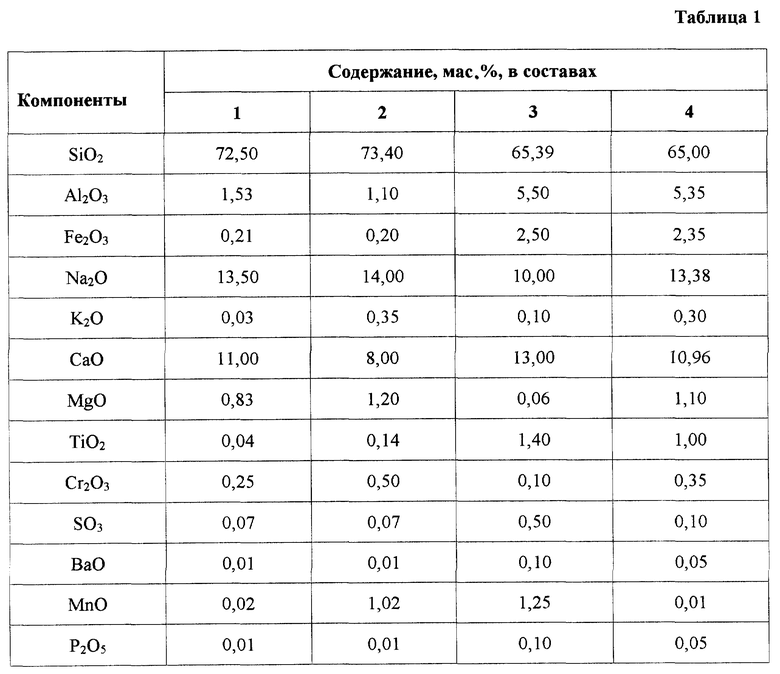

Сущность изобретения заключается в том, что тарное стекло, включающее SiO2, Al2O3, Fe2O3, Na2O, К2O, CaO, MgO, TiO2, Cr2O3, SO3, BaO, MnO, P2O5 содержит компоненты в следующем соотношении, мас.%: SiO2 65,00 - 73,40; Al2O3 1,10 - 5,50; Fe2O3 0,20 - 2,50; Na2O 10,00 - 14,00; K2O 0,03 - 0,35; CaO 8,0 - 13,00; MgO 0,06 - 1,20; TiO2 0,04 - 1,40; Cr2O3 0,10-0,50; SO3 0,07-0,50; BaO 0,01-0,10; MnO 0,01-1,25; P2O5 0,01-0,10.

Технический результат изобретения заключается в повышении физико-химических и физико-механических свойств тарного стекла, снижении производственных и энергозатрат, улучшении качества продукции и расширении сырьевой базы в стекольной промышленности.

Составы предлагаемых тарных стекол представлены в таблице 1.

Для приготовления шихты используют следующие шихтные материалы: песок кварцевый, соду кальцинированную, глинозем, гипс, известняк, углерод, портахром (Cr2O3), портафер (Fe2O3), марганцевую пасту, двуокись титана, калиевую селитру, окись магния, триполифосфат.

С целью экономии дорогостоящих материалов (глинозема, песка кварцевого, окиси магния, портафера, калиевой селитры и др.) в технологии изготовления стекла для стеклотары предусматривают вариант приготовления шихты с использованием базальта следующего состава, мас.%: SiO2 48 - 50; Al2O3 14 - 15; Fe2O3 4 - 5; CaO 8 - 8,5; MgO 5-5,5; Na2O 12,3 -13,50; K2O 0,01-0,15; FeO 0,1-0,4; SO3 0,05-0,20; MnO 0,01-0,10; TiO2 1-2; P2O5 0,1-0,2.

В этом случае в шихту добавляют базальт, размолотый до фракции 0 - 3 мм, выдерживая с помощью микропроцессоров режим плавки, при котором компоненты, входящие в стекло, находятся в области составов предлагаемого изобретения. Из сравнения составов стекла и базальта видно, что все составляющие ингредиенты синтезированного стекла, кроме Cr2O3, полностью или частично вводятся в шихту природным базальтом.

Шихту и молотый базальт подают в стекловаренную печь непрерывного действия. Температура в зоне максимума стекловаренной печи должна быть не ниже 1450 - 1500oC. Из выработочной части стекловаренной печи специальные питатели обеспечивают подачу порций стекломассы на формование в стеклоформующие машины. Отформованные стеклянные изделия устанавливают на транспортный конвейер и перемещают с помощью его и специальных переставителей в отжигательные печи (леры). После выхода из лера стеклянную тару сортируют и упаковывают.

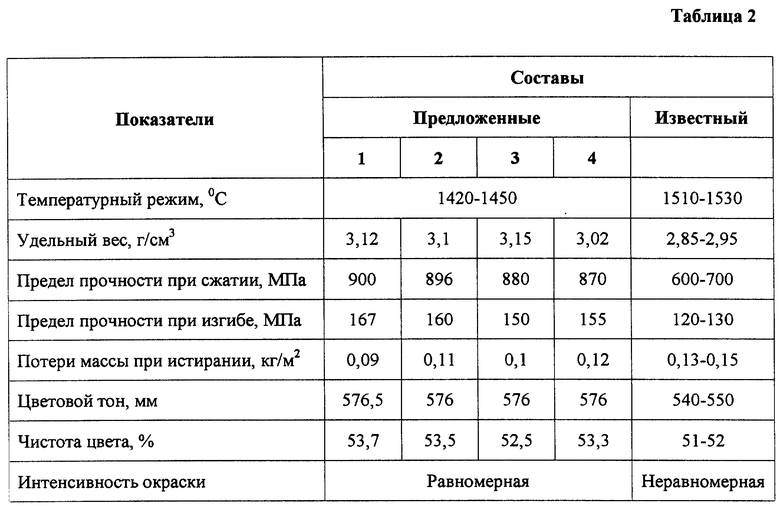

Свойства предлагаемых и известных составов тарных стекол представлены в табл. 2.

Лабораторные плавки и промышленные испытания показали возможность получения из предложенных составов стекол тары и другой стеклопосуды желтых, зеленых и коричневых тонов с равномерной интенсивной окраской.

Использование предлагаемых тарных стекол позволяет улучшить качество продукции в стекольной промышленности, снизить производственные затраты, расширить сырьевую базу применяемых материалов в стекольной промышленности.

Источники информации

1. Стекло. Под ред. Н.М. Павлушкина. - М.: Стройиздат, 1973, с. 376, табл. 5.

2. WO 95/13993, кл. C 03 C 3/087, опубл. 26.05.95, с. 11 - 13.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ТАРНОГО СТЕКЛА | 2014 |

|

RU2555741C1 |

| БАЗАЛЬТОВОЕ ТОНКОЕ ВОЛОКНО И СПОСОБ ИЗГОТОВЛЕНИЯ БАЗАЛЬТОВОЛОКНИСТОГО ЭКОЛОГИЧЕСКИ ЧИСТОГО УТЕПЛИТЕЛЯ | 1999 |

|

RU2170218C1 |

| АВАНТЮРИНОВОЕ СТЕКЛО | 1991 |

|

RU2020135C1 |

| АВАНТЮРИНОВОЕ СТЕКЛО | 2001 |

|

RU2212380C2 |

| СТЕКЛО ДЛЯ СТЕКЛОВОЛОКНА | 1992 |

|

RU2039019C1 |

| ШИХТА И СОСТАВ СТЕКЛА ДЛЯ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2021 |

|

RU2781058C1 |

| СТЕКЛО ДЛЯ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2026836C1 |

| ЧЕРНОЕ СТЕКЛО | 1991 |

|

RU2016858C1 |

| СТЕКЛОПРЯЖИ, ПРИГОДНЫЕ ДЛЯ АРМИРОВАНИЯ ОРГАНИЧЕСКИХ И/ИЛИ НЕОРГАНИЧЕСКИХ МАТЕРИАЛОВ | 2008 |

|

RU2471730C2 |

| БАЗАЛЬТОВОЕ НЕПРЕРЫВНОЕ ВОЛОКНО | 2008 |

|

RU2381188C1 |

Изобретение относится к стекольной промышленности и может быть использовано для изготовления бутылок, а также другой стеклянной тары для консервно-пищевых продуктов. Сущность изобретения: тарное стекло содержит компоненты в следующем соотношении, мас.%: SiO2 - 65,0-73,4; Al2O3 - 1,1-5,5; Fe2О3 - 0,2-2,5; Na2О - 10-14; K2O - 0,03-0,35; CaO - 8-13; МgО - 0,06-1,2; ТiO2 - 0,04-1,4; Cr2O3 - 0,10-0,5; SO3 - 0,07-0,5; BaO - 0,01-0,1; МnO - 0,01-1,25; Р2О5 - 0,01-0,1. Технический результат изобретения заключается в повышении физико-химических и физико-механических свойств тарного стекла, снижении производственных и энергозатрат, улучшении качества продукции и расширении сырьевой базы применяемых материалов в стекольной промышленности. 2 табл.

Тарное стекло, включающее SiO2, Al2О3, Fе2О3, Nа2О, К2О, СаО, МgО, TiO2, Сr2О3, SО3, ВаО, MnO, Р2О5, отличающееся тем, что компоненты находятся в следующем соотношении, мас.%:

SiO2 - 65,00 - 73,40

Al2О3 - 1,10 - 5,50

Fе2О3 - 0,20 - 2,50

Nа2О - 10,00 - 14,00

К2О - 0,03 - 0,35

СаО - 8,00 - 13,00

МgО - 0,06 - 1,20

TiO2 - 0,04 - 1,40

Сr2О3 - 0,10 - 0,50

SО3 - 0,07 - 0,50

ВаО - 0,01 - 0,10

MnO - 0,01 - 1,25

Р2О5 - 0,01 - 0,10

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| 0 |

|

SU291886A1 | |

| US 4104076 А, 01.08.1978 | |||

| US 4249946 А, 10.02.1981 | |||

| DE 4311180 С1, 12.01.1995. | |||

Авторы

Даты

2001-06-27—Публикация

1999-04-27—Подача