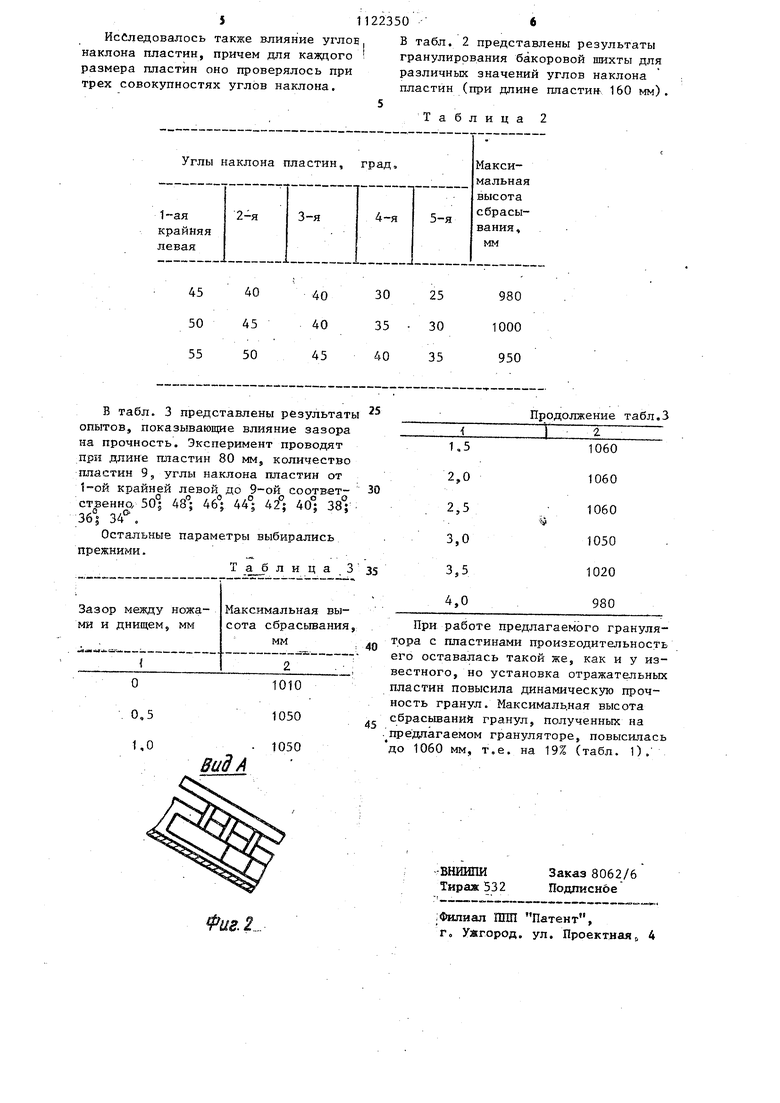

11 йзс)бретение относится к тарельчатым грануляторам (окомкователям), применяемым для гранулирования (окомкования) различных сьшучих материалов (железнорудной шихты, цементных сырьевых смесей, удобрений и др.). По основному авт. св. № 718152 известен тарельчатый гранулятор, содержапщй тарель с приводом и скребковое устройство с двумя ножами. При чем один нож длиной 0,8-0,9 радиуса тарели расположен радиально в нижней левой четверти тарели под углом 65-80 к ее горизонтальному диаметру (при вращении тарели против хода часовой стрелки), а другой нож длиной 0,44-0,60 радиуса тарели установ лен в левой верхней части тарели под углом 26-37 к борту тарели в ее вые шей точке l . Недостатком этого гранулятора является получение недостаточно проч ных гранул. Это объясняется тем, что гранулы после скатывания по днищу тарели гранулятора не всегда ударяют ся о ее 6opTj а чаще ударяются о сло ранее скатившихся гранул и несгранулированного мелкого ма гериала, находящегося в нижней части тарели. При этом удар получается неупругим, в результате гранула упрочняется незначительно. Целью изобретения является увеличение прочности гранул за счет их дополнительного уплотнения ударом о пути скатывания гранул сверху вниз по днищу тарели. Указанная цель достигается тем, что тарельчатый гранулятор дополнительно содержит отражательные пласти ны, установленные в нижней половине тарели под углом 30-50 к ее горизон тальному диаметру слева направо при вращении тарели против часовой стрел ки перпендикулярно днищу тарели, на расстоянии друг от друга 0,2-0,3 дли ны пластины с зазором 0,5-3,0 мм от поверхности днища, причем длина пластин составляет 0,10-0,25 радиуса тарели. Установка отражательных пластин ведет к тому, что гранулы скатывающиеся сверху, ударяются не о мягкий слой материала, находящийся в нижней части тарели около борта, а о жесткости поверхности отражательных плас тин.. Это способствует уплотнению 0 материалов в гранулах и, повьшает их прочность. Конструктивные параметры предложенного гранулятора выбирались следующим образом. Углы между плоскостями пластин и горизонтальным диаметром тарели должны быть такими, чтобы поток гранул,, ударяющихся о пластины, был перпендикулярен плоскостям пластин. С другой стороны, этот угол должен быть больше угла трения не только гранул, но и гранулируемого материала (шихты), иначе после столкновения материала с пластинами он не будет скатываться вниз по наклонной плоскости последних. При вращении тарели против хода часовой стрелки с крайней левой пластиной сталкивается поток мелких гранул. Следовательно, угол наклона этой пластины должен быть в пределах угла естественного откоса этих гранул, т.е. 30-50 . С крайней правой пластиной сталкивается поток крупных гранул, следовательно, угол ее наклона должен быть в пределах угла естественного откоса этих гранул, т.е. 30-35 . Угол наклона каждой из средних пластин выбирается в пределах 30-50 и зависит от ее местонахождения - чем ближе к л-евой стороне тарелиJ тем угол больше и наоборот. Большое значение для повьш1ения прочности гранул имеет длина отражательных пластин. Длина пластин должна выбираться в пределах 0,1-0,25 радиуса тарели гранулятора. Большая, чем указана, длина пластин ведет к тому, что у ее нижней части накапливается толстый слой скатывающегося сверху пластины материала и гранулы ударяются не о , жесткую пове{)хность пластин, а о материал, и должного упрочнения гранул не происходит. Пластины расположены так, чтобы гранулируемый материал с одной пластины не ссыпался на другую, т.е. верхний конец каждой правой пластины находится над нижним правым концом левой пластины, причем для того, чтобы пропустить поток материала между пластин, расстбяние между ними выбирается в пределах 0,2-0,3 их длины. Высота отражательньк пластин выбирается в пределах 0,4-0,5 высоты борта тарели. При высоте пластин, меньше указанной, гранулы перепрыгивают через них и

иногда вьтадают из тарели гранулятора. Для того, чтобы пластины не счищали с днища налипший материал, они приподняты над miotKocTbro днища на расстояние 0,5-3,0 мм.

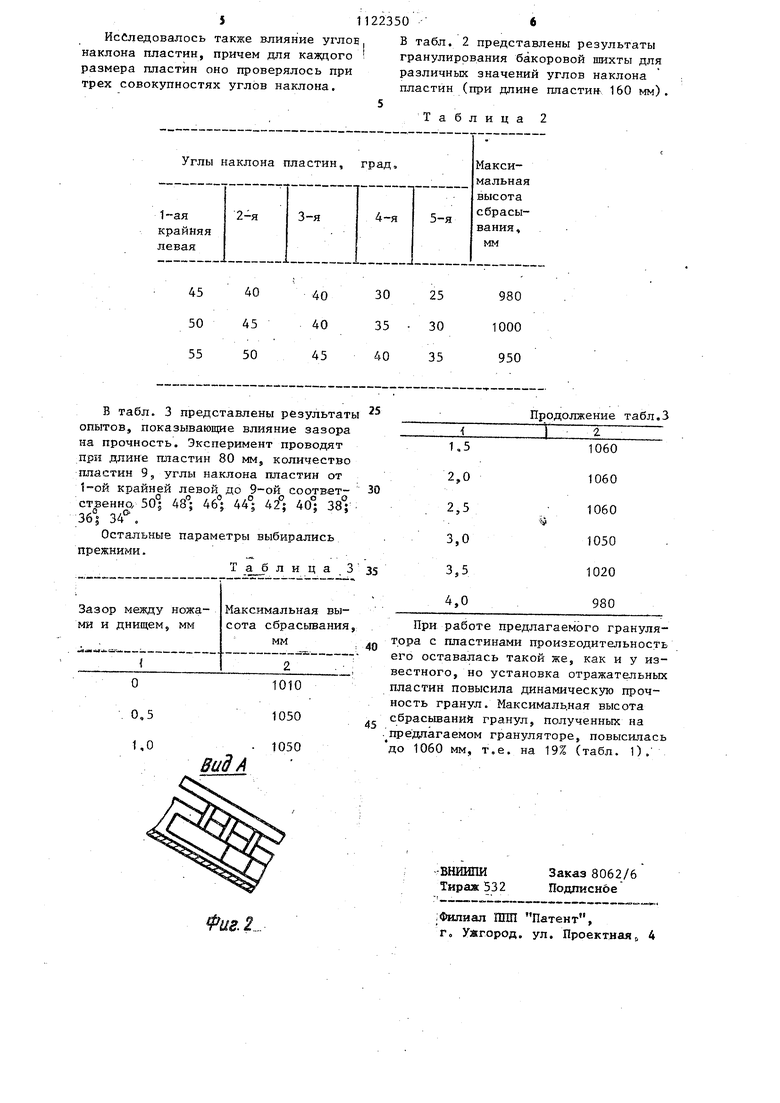

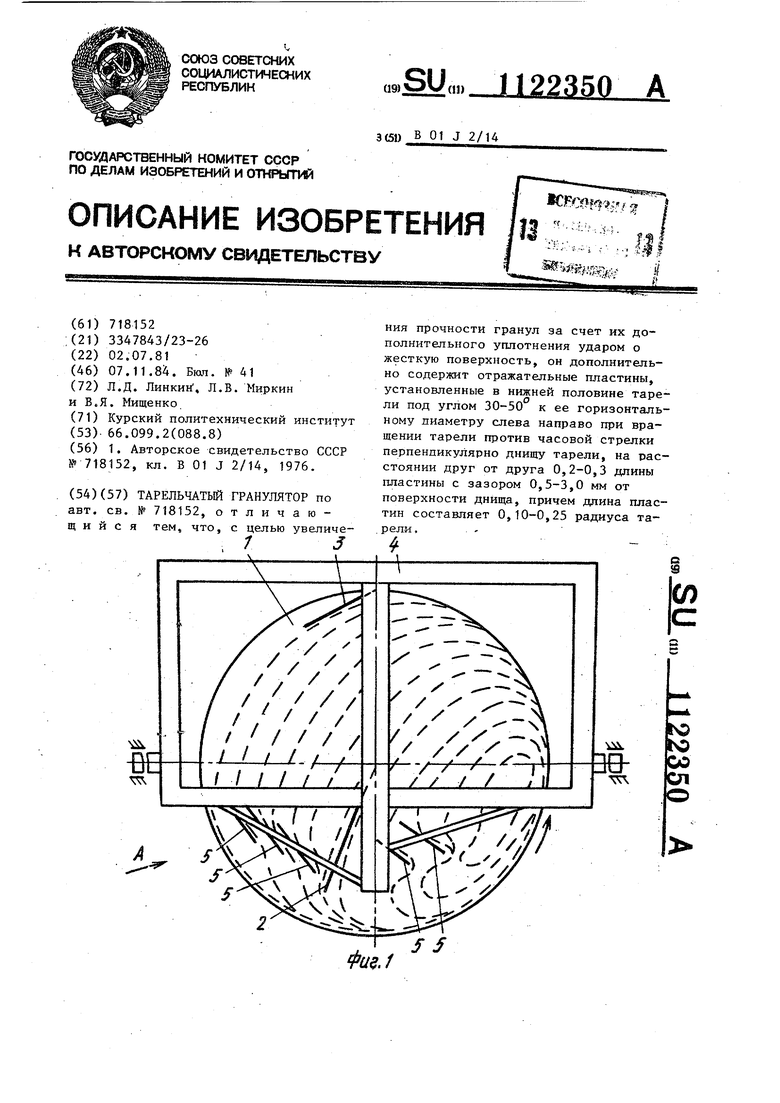

На фиг. 1 показан предлагаемый тарельчатый гранулятор и траектории движения гранулируемого материала по днищу тарели; на фиг. 2 - вид А на фиг. 1.

Тарельчатый гранулятор содержит тарель 1.с приводом, скребковое устройство для очистки днища тарели, состоящее из нижнего колеса 2 и верхнего ножа 3, закрепленных на раме 4 гранулятора. Кроме этого, в грануляторе установлены отражательные пластины 5, закрепленные на той же раме. - .

Тарельчатый гранулятор работает следующим образом.

При вращении тарели 1 (вращение происходит против хода часовой стрелки) образовавшиеся гранулы и еще несгранулированный мелкий материал поднимаются вверх прижатыми к борту. В связи с различием размеров отдельных гранул они имеют различные коэффициенты трения. Это приводит к сегрегации гранул в правой верхней части тарели. Отрьюаясь от борта, гранулы движутся по своим траекториям, близким к параболам. Каждая гра .

нула скатывается сверху и ударяется об отражательную пластину 5. При уда-. ре о жесткую поверхность пластины гранула уплотняется, из нее вытесняется влага и за счет этого она упрочняется. После удара о пластину гранула скатывается по ее наклонной поверхности и потом движется по днищу вниз до борта. Далее процесс повторяется .

На тарельчатом грануляторе диаметром 1000 мм и высотой борта 85 мм гранулируют бакоровую шихту с влажностью 12-16%, угол наклона тарели 48 , скорость вращения 20 об/мин. Производительность гранулятора в выбранном режиме составляет 1120 кг/ч гранул фракции 5-12 мм. Прочность

гранул, вьфаженная в максимальной высоте -сбрасывания без разрушения,

сос-вавляет 890 мм.

В предлагаемом тарельчатом грануляторе устанавливаются четыре типоразмера пластин, количество которых выбирается исходя из их длины, чем короче пластины, тем больше их количество. Расстояние между пластинами не йлияет на прочность гранул и выбирается таким образом, чтобы только пропустить между ними гранулируемый материал.

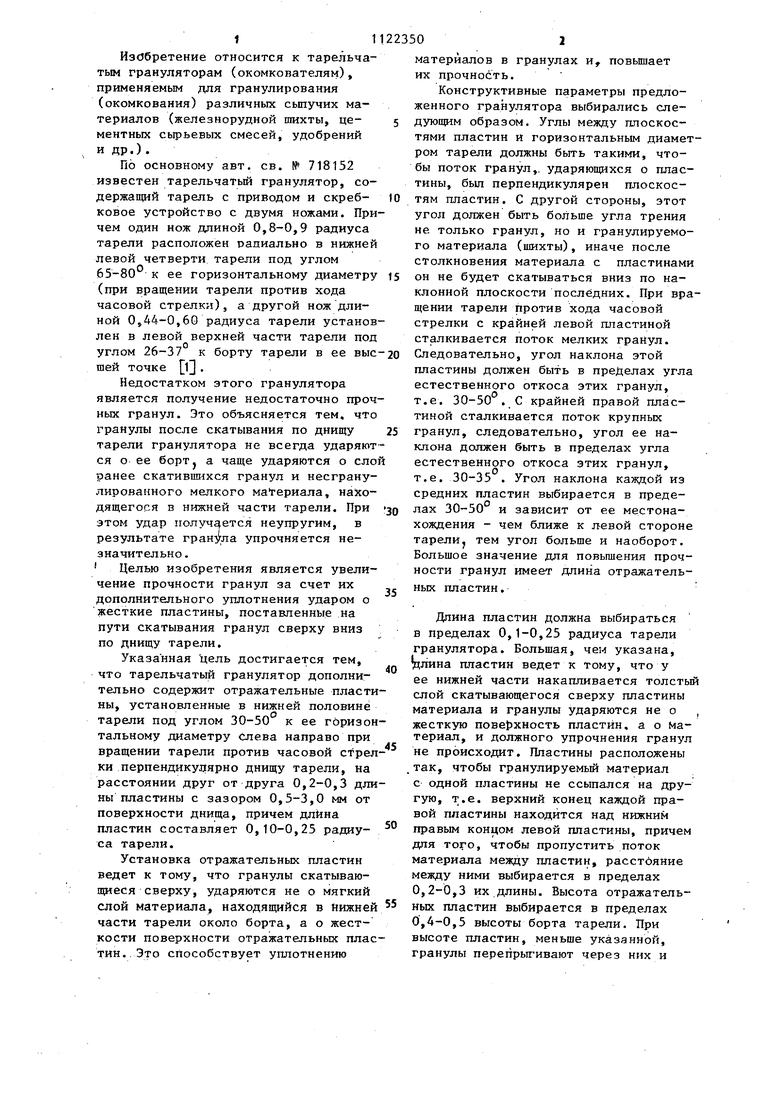

В табл. 1 представлены сравнительные данные по известному и предJлoжeнн6мy устройствам.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Тарельчатый гранулятор | 1990 |

|

SU1819666A1 |

| Тарельчатый гранулятор | 1986 |

|

SU1386279A1 |

| Тарельчатый гранулятор | 1989 |

|

SU1720702A1 |

| Тарельчатый гранулятор | 1976 |

|

SU718152A1 |

| ТАРЕЛЬЧАТЫЙ ГРАНУЛЯТОР С АКТИВАТОРОМ | 2001 |

|

RU2209662C2 |

| ТАРЕЛЬЧАТЫЙ ГРАНУЛЯТОР | 2000 |

|

RU2170137C1 |

| ТАРЕЛЬЧАТЫЙ ГРАНУЛЯТОР С АКТИВАТОРОМ | 2012 |

|

RU2491985C1 |

| Тарельчатый гранулятор | 1985 |

|

SU1362494A1 |

| ТАРЕЛЬЧАТЫЙ ГРАНУЛЯТОР | 1996 |

|

RU2105601C1 |

| Тарельчатый гранулятор | 1990 |

|

SU1717204A1 |

ТАРЕЛЬЧАТЫЙ ГРАНУЛЯТОР по авт. св. № 718152, отличающийся тем, что, с целью увели / (Л ния прочности гранул за счет их дополнительного уплотнения ударом о жесткую поверхность, он дополнительно содержит отражательные пластины, установленные в нижней половине тарели под углом 30-50 к ее горизонтальному пиаметру слева направо при вращении тарели против часовой стрелки перпендикулярно днищу тарели, на расстоянии друг от друга 0,2-0,3 длины пластины с зазором 0,5-3,0 мм от поверхности днища, причем длина пластин составляет 0,10-0,25 радиуса тарели, , 9.1

120 160 200

1040

7 3 3

1000

950

J11223506

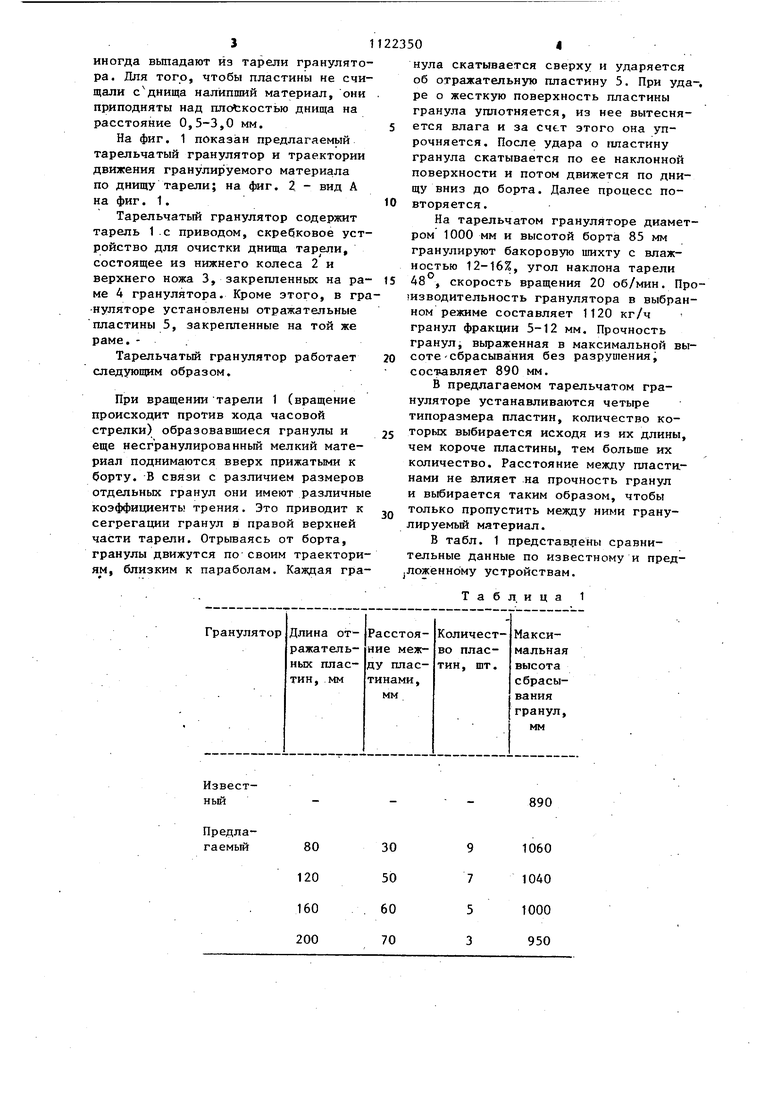

Исследовалось также влияние углов. В табл. 2 представлены результаты наклона пластин, причем для каждого размера пластин оно проверялось при трех совокупностях углов наклона.

гранулирования бакоровой шихты для различных значений углов наклона пластин (при длине пласти 160 мм),

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тарельчатый гранулятор | 1976 |

|

SU718152A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-11-07—Публикация

1981-07-02—Подача