Изобретение относится к устройствам для распиловки твердых материалов, например природного или искусственного камня.

Для оценки новизны и изобретательского уровня первого объекта заявленного решения рассмотрим ряд известных технических средств аналогичного назначения.

Известен многодисковый станок для распиловки каменного блока на плиты, включающий станину с направляющими, стол с приводом и приводной вал с втулками и дисковыми пилами, см. авт.св. СССР N 315762, B 28 D 1/04.

Известен также станок для распиловки твердых материалов, включающий станину с направляющими, на которых смонтирована каретка с приводом ее перемещения и приводной вал с установленными на нем режущими дисками и устройством для фиксации от продольных перемещений по приводному валу режущих дисков, см. патент Франции N 2057451, B 28 D 1/04.

Общим недостатком указанных аналогов является то, что они не обеспечивают удобной и быстрой наладки необходимого размера между режущими дисками.

Известен станок для распиловки твердых материалов, включающий приводной вал с режущими дисками, установленными на нем посредством фланцев и снабженными приспособлениями для переналадки расстояния между режущими дисками и фиксации их от продольных перемещений, при этом приводной вал по всей длине выполнен с резьбой и шпоночным пазом, а приспособления для переналадки расстояния между режущими дисками и фиксации их от продольных перемещений выполнены в виде резьбовой втулки с выдвигающейся шпонкой, взаимодействующей со шпоночным пазом приводного вала, см. авт.св. СССР N 674921, B 28 D 1/04.

По наибольшему количеству сходных признаков и достигаемому при использовании результату данное техническое решение выбрано в качестве прототипа заявляемого изобретения.

Недостатками прототипа, не позволяющими достичь поставленной нами цели, является усложнение процедуры переналадки станка на иное расстояние между режущими дисками, которая осуществляется путем длительного и трудоемкого перемещения резьбовой втулки по резьбе приводного вала, которая быстро забивается и усложняет это перемещение. Кроме того, недостатком прототипа является сложность приспособления для фиксации резьбовой втулки в шпоночном пазу приводного вала и необходимость наличия противовеса для его уравновешивания, установка которого требует сложной операции балансировки, любая неточность которой приводит к снижению точности распиловки, биению подшипников и повышенному износу инструмента.

Задачей изобретения является упрощение конструкции приспособления для переналадки расстояния между режущими дисками и фиксации их от продольных перемещений и упрощение переналадки станка на иное расстояние между режущими дисками.

Сущность заявляемого изобретения выражается в следующей совокупности существенных признаков, достаточной для достижения указанного выше технического результата.

Согласно изобретению станок для распиловки твердых материалов, включающий приводной вал с режущими дисками, установленными на нем посредством фланцев, снабженный приспособлениями для переналадки расстояния между режущими дисками и фиксации их от продольных перемещений, характеризуется тем, что фланцы каждого режущего диска снабжены резьбовыми ступицами, а приводной вал снабжен совокупностью кольцевых выточек, при этом приспособления для переналадки расстояния между режущими дисками и фиксации их от продольных перемещений выполнены в виде регулировочных гаек, имеющих резьбовую часть и кольцевой упор, причем резьбовые части регулировочных гаек взаимодействуют с резьбовыми ступицами, а кольцевые упоры - с разрезными кольцами, установленными в кольцевых выточках приводного вала, причем резьбы на регулировочных гайках и резьбовых ступицах фланцев с разных сторон от режущего диска выполнены с противоположным направлением.

В этом заключается совокупность существенных признаков, обеспечивающая получение технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой охраны.

Кроме этого, заявленное решение имеет факультативные признаки, характеризующие его частные случаи, конкретные формы его материального воплощения либо особые условия его использования, а именно:

- кольцевые выточки приводного вала выполнены на одинаковом расстоянии друг от друга, при этом количество кольцевых выточек, расстояние между ними и длина резьбовых частей регулировочных гаек и резьбовых ступиц выбирают из условия обеспечения возможности установки расстояния между режущими дисками в широких пределах размеров.

Заявленное техническое решение является новым, так как характеризуется наличием новой совокупности признаков, отсутствующей во всех известные нам объектах техники аналогичного назначения.

Непосредственный технический результат, который может быть получен при реализации заявленной совокупности признаков, заключается в том, что каждый режущий диск легко и быстро может быть расфиксирован, перемещен вдоль приводного вала на любое требуемое расстояние и также легко зафиксирован на новом месте.

Данный технический результат является свойством только всей заявленной в первом пункте формулы совокупности признаков. Получение упомянутого технического результата обеспечивает появление у объекта изобретения в целом ряда новых полезных свойств, а именно удобство эксплуатации, простоту и точность переналадки станка.

Указанное позволяет признать заявленное техническое решение соответствующим критерию "изобретательский уровень".

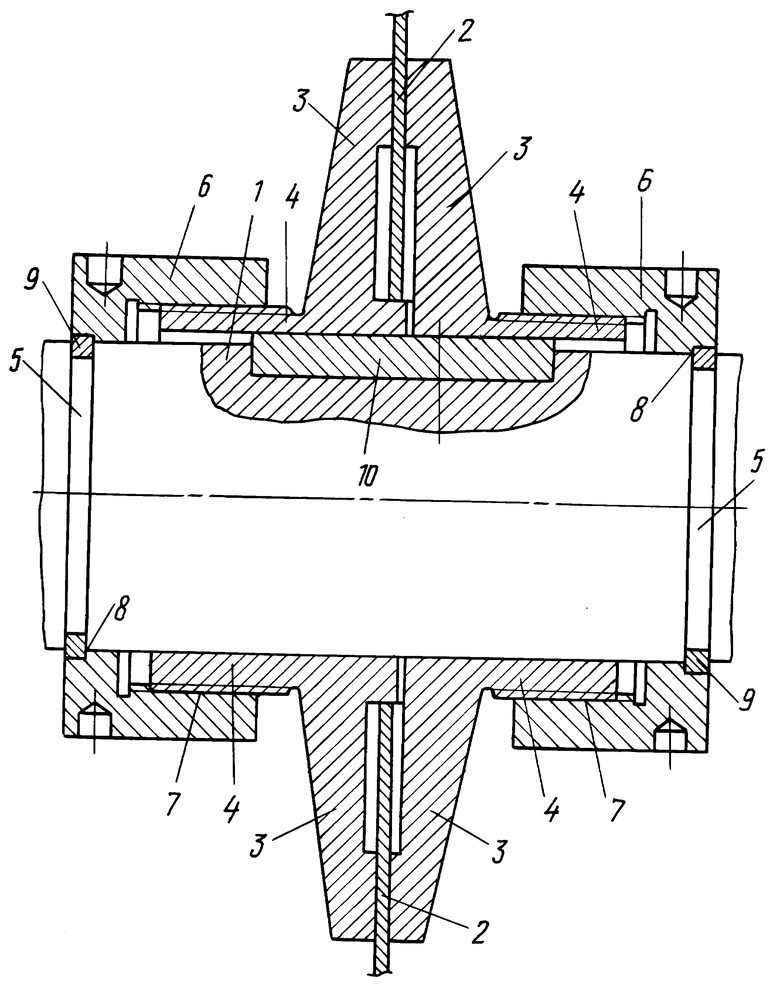

Сущность изобретения поясняется чертежом, где представлен продольный разрез по приводному валу в месте установки режущего диска.

Станок для распиловки твердых материалов включает приводной вал 1 с режущими дисками 2, установленными на нем посредством фланцев 3, которые снабжены резьбовыми ступицами 4. Приводной вал 1 снабжен совокупностью кольцевых выточек 5. Приспособления для переналадки расстояния между режущими дисками 2 и фиксации их от продольных перемещений выполнены в виде регулировочных гаек 6, имеющих резьбовую часть 7 и кольцевой упор 8. Резьбовые части 7 регулировочных гаек 6 взаимодействуют с резьбовыми ступицами 4, а кольцевые упоры 8 - с разрезными кольцами 9, установленными в кольцевых выточках 5 приводного вала 1. Резьбы на регулировочных гайках 6 и резьбовых ступицах 4 фланцев 3 с разных сторон от режущего диска 2 выполнены с противоположным направлением. Крутящий момент от приводного вала 1 на режущий диск 2 передается посредством шпонки 10. Кольцевые выточки 5 приводного вала 1 выполнены на одинаковом расстоянии друг от друга, при этом количество кольцевых выточек 5, расстояние между ними и длина резьбовых частей 7 регулировочных гаек 6 и резьбовых ступиц 4 выбирают из условия обеспечения возможности установки расстояния между режущими дисками 2 в широких пределах размеров.

Устройство работает следующим образом.

При необходимости переналадки станка на иное расстояние между режущими дисками 2 заворачивают регулировочную гайку 6 с одной стороны режущего диска 2, перемещая ее в сторону режущего диска 2 на величину, соответствующую требуемой величине его смещения. После этого вручную перемещают расфиксированный таким образом режущий диск 2 вместе с фланцами 3 и регулировочной гайкой 6 с другой стороны режущего диска по приводному валу и устанавливают его в требуемое новое положение. После этого поворотом регулировочных гаек 6 до взаимодействия их кольцевых упоров 8 с разрезными кольцами 9 фиксируют режущий диск 2.

Противоположное направление резьбы на регулировочных гайках 6 и резьбовых ступицах 4 обеспечивает возможность постоянно держать режущий диск 2 в зажатом состоянии за счет инерции вращения регулировочных гаек 6 при вращении приводного вала 1.

Возможность промышленного применения заявленного технического решения подтверждается успешными испытаниями опытного заявленного станка.

Использование заявленного решения по сравнению со всеми известными средствами аналогичного назначения обеспечивает следующие преимущества:

- простота конструкции,

- отсутствие необходимости в выполнении резьбы по всей длине приводного вала,

- отсутствие дополнительного механизма фиксации и необходимости его балансировки,

- повышение удобства обслуживания,

- сокращение времени и повышение точности переналадки станка на любое необходимое расстояние между режущими дисками.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНАЯ АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ПРИРОДНОГО ИЛИ ИСКУССТВЕННОГО КАМНЯ | 1999 |

|

RU2150383C1 |

| СТАНОК ДЛЯ РАСПИЛОВКИ ПРИРОДНОГО КАМНЯ | 1998 |

|

RU2150384C1 |

| УНИВЕРСАЛЬНАЯ АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ПРИРОДНОГО КАМНЯ | 2001 |

|

RU2191112C1 |

| Станок для распиловки твердых материалов | 1978 |

|

SU674921A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОЙ ПЛИТКИ ИЗ ПРИРОДНОГО КАМНЯ | 1993 |

|

RU2097181C1 |

| УНИВЕРСАЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2044628C1 |

| Универсальный деревообрабатывающий станок | 1990 |

|

SU1797567A3 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| Устройство перемешивания | 2022 |

|

RU2793679C1 |

| МНОГОПИЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2001 |

|

RU2185955C1 |

Изобретение относится к устройствам для распиловки твердых материалов, например природного или искусственного камня. Технический результат - упрощение конструкции приспособления для переналадки расстояния между режущими дисками и фиксации их от продольного перемещения и упрощение переналадки станка на иное расстояние между режущими дисками. В станке для распиловки твердых материалов фланцы каждого режущего диска снабжены резьбовыми ступицами. Приспособления для переналадки расстояния между режущими дисками и фиксации их от продольных перемещений выполнены в виде регулировочных гаек, имеющих резьбовую часть и кольцевой упор, резьбовые части регулировочных гаек взаимодействуют с резьбовыми ступицами, а кольцевые упоры - с разрезными кольцами, установленными в кольцевых выточках приводного вала. Резьбы на регулировочных гайках и резьбовых ступицах фланцев с разных сторон от режущего диска выполнены с противоположным направлением. 1 з.п.ф-лы, 1 ил.

| Станок для распиловки твердых материалов | 1978 |

|

SU674921A1 |

| КОНЦЕНТРИРОВАННЫЙ ПРОДУКТ ДЛЯ ДЕТСКОГО ПИТАНИЯ | 1993 |

|

RU2057451C1 |

| Основонаблюдатель для ткацкого станка | 1981 |

|

SU1052582A1 |

| US 3705611 A, 12.12.1972 | |||

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ НЕСКОЛЬКИХ ДИСКОВЫХ ПИЛ | 1992 |

|

RU2050258C1 |

Авторы

Даты

2001-07-10—Публикация

1999-12-20—Подача