Предлагаемое изобретение относится к способам производства прецизионных фасонных профилей, в том числе малого поперечного сечения, преимущественно холодной прокаткой.

Широко известно применение разгонных калибров [1] для формирования центрально расположенного желоба на прямоугольной полосе.

Однако использование известного способа [1] при производстве прецизионных профилей малого поперечного сечения, например обода очковой оправы, неприемлемо, так как с помощью известной привалковой арматуры невозможно обеспечить точную центровку полосы в калибре, гарантирующую получение готового профиля в соответствии с требованиями чертежа.

Наиболее близким по технической сущности к предлагаемому изобретению является способ производства прецизионных полосовых профилей с центрально расположенным желобом [2], включающий черновую прокатку прямоугольной заготовки в универсальном и двухвалковом калибрах и чистовую прокатку с формированием желоба в универсальном калибре. При этом после прокатки заготовок в черновом универсальном калибре фасонные заготовки собирают попарно стыкуя их по плоским граням и в спаренном виде совместно деформируют в общем контрольном двухвалковом и в общем чистовом универсальном калибрах, имеющих по две оси симметрии, а при подаче через проводку составной заготовки в общий двухвалковый калибр передний конец нижней заготовки смещают по оси прокатки вперед относительно верхней заготовки на расстояние, равное расстоянию от переднего торца проводки до плоскости осей валков.

К недостаткам ближайшего аналога относятся следующие.

Использование в известном техническом решении исходной заготовки прямоугольного поперечного сечения ограничивает технологические возможности способа. Это связано с тем, что сортамент выпускаемых калиброванных заготовок заводами по обработке цветных металлов весьма узок и, как правило, ориентирован на выпуск круглых холоднотянутых профилей. А это в свою очередь предопределяет необходимость введения в технологический процесс производства прецизионных полосовых профилей с центрально расположенным желобом дополнительных проходов прокатки для получения из круглой заготовки прямоугольной.

Применение способа [2] для производства профилей по технологической схеме пруток - пруток сопровождается снижением выхода годного и введением в технологический процесс трудоемкой операции по подготовке парных заготовок одинаковой длины, а для реализации технического решения [2] по технологической схеме бунт - бунт необходимо специализированное оборудование, что ограничивает технологические возможности способа.

Большое количество операций необходимых для реализации известного способа отрицательно сказывается на его производительности.

Таким образом основные недостатки известного технического решения [2] заключаются в ограниченных технологических возможностях способа и его низкой производительности.

Задачей предлагаемого изобретения является расширение технологических возможностей способа и повышение его производительности.

Поставленная задача достигается тем, что в известном способе производства прецизионных полосовых профилей с центрально расположенным желобом, включающем черновую прокатку заготовки в двухвалковом калибре, контроль размеров заготовки и чистовую прокатку с формированием желоба профиля в универсальном калибре, согласно изобретению в качестве исходной заготовки используют заготовку круглого поперечного сечения, в черновом калибре формируют профиль трапециевидной заготовки, а при прокатке в чистовом калибре малое основание черновой трапециевидной заготовки задают на валок, формирующий основание готового профиля.

При этом ширину малого основания трапециевидной заготовки выполняют в пределах 0,5...0,6 Bп, где Bп - ширина готового профиля, а угол между боковыми гранями заготовки формируют в диапазоне 100...110o, кроме того обжатие заготовок в чистовом универсальном калибре ведут при отношении длин очагов деформации, образованных горизонтальными валками, к длинам очагов деформации, образованных вертикальными валками, в пределах 0,78...0,82.

Использование в качестве исходной заготовки калиброванной заготовки круглого поперечного сечения позволяет расширить технологические возможности способа путем использования широко распространенной холоднотянутой стандартной заготовки и повысить производительность за счет исключения из технологического процесса производства прецизионных полосовых профилей с центрально расположенным желобом проходов прокатки, в которых осуществляется формирование прямоугольных калиброванных заготовок из круглых.

Деформация исходной заготовки круглого поперечного сечения в двухвалковом трапециевидном калибре обеспечивает контроль размеров по участкам сечения заготовки, расположенных при последующей деформации, в местах разъемов чистового калибра.

Выполнение чистовой прокатки в универсальном калибре обеспечивает возможность использования направляющего воздействия вертикальных валков для центровки трапециевидной заготовки при ее обжатии.

Следует также отметить, что при осуществлении способа рассмотренным выше образом повышение производительности достигается также за счет сокращения количества проходов прокатки и исключения операций по сборке парных заготовок, а расширение технологических возможностей способа - за счет использования имеющихся средств смотки - размотки деформируемой заготовки (при реализации способа по технологической схеме бунт - бунт) и привалковой арматуры (при реализации способа по технологической схеме пруток - пруток).

Выполнение геометрических параметров трапециевидной заготовки предлагаемым образом, а именно: ширины малого основания трапециевидной заготовки в пределах 0,5...0,6 Bп (где Bп - ширина готового профиля), а угла между боковыми гранями заготовки в диапазоне 100...110o, обеспечивает строгую центровку круглой заготовки (практически без использования привалковой арматуры) при ее деформации в черновом трапециевидном калибре.

Причем в случае получения величины малого основания больше заявляемого диапазона наблюдается образование заусенцев при прокатке в чистовом калибре, а меньше - невыполнение радиусов сопряжения основания с боковыми стенками на готовом профиле.

Нарушение заявленного диапазона углов между боковыми гранями в большую сторону ухудшает центровку круглой заготовки в трапециевидном калибре и приводит к образованию заусенцев на готовом профиле, а в меньшую сторону связано с ухудшением центровки трапециевидной заготовки в чистовом универсальном калибре.

Обжатие черновых заготовок в чистовом универсальном калибре с отношением длин очагов деформации, образованных соответственно горизонтальными и вертикальными валками в пределах 0,78...0,82, позволяет обеспечить точную центровку трапециевидной заготовки в чистовом универсальном калибре. Причем несоблюдение этого отношения связано либо с потерей устойчивости заготовки (при отношении длин очагов деформации меньше регламентируемого диапазона), либо с снижением точности ее центровки.

Таким образом, осуществление способа производства прецизионных полосовых профилей с центрально расположенным желобом предлагаемым образом обеспечивает получение требуемого качества готовых профилей при одновременном расширении технологических возможностей способа и повышении его производительности.

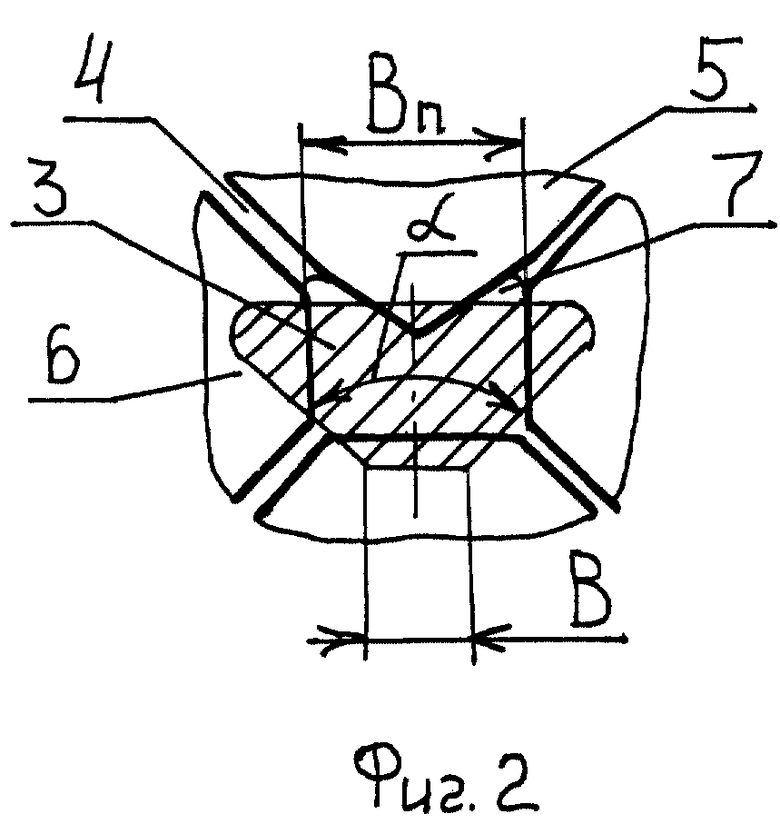

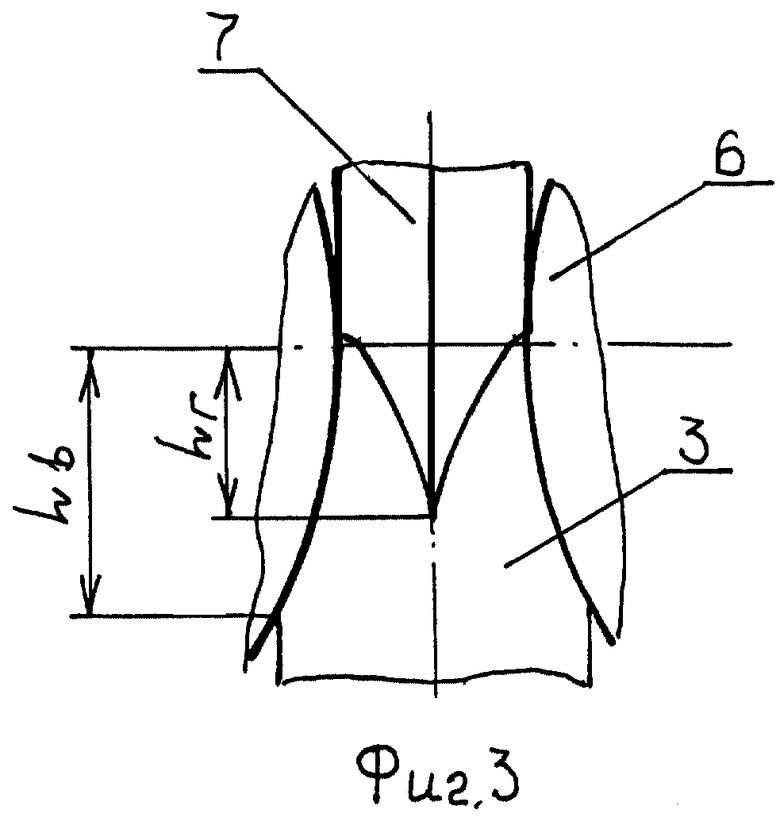

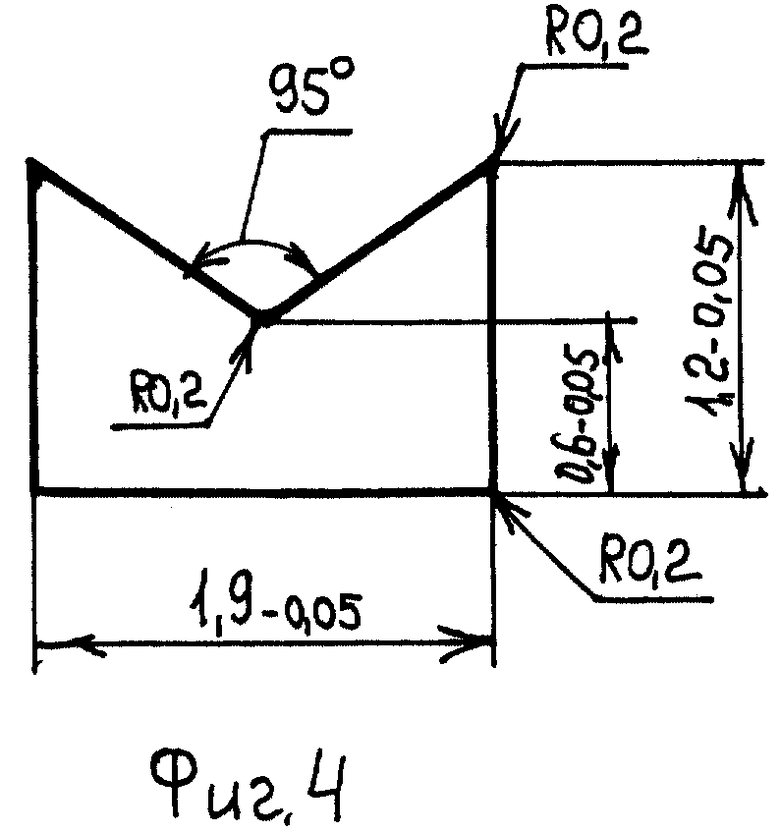

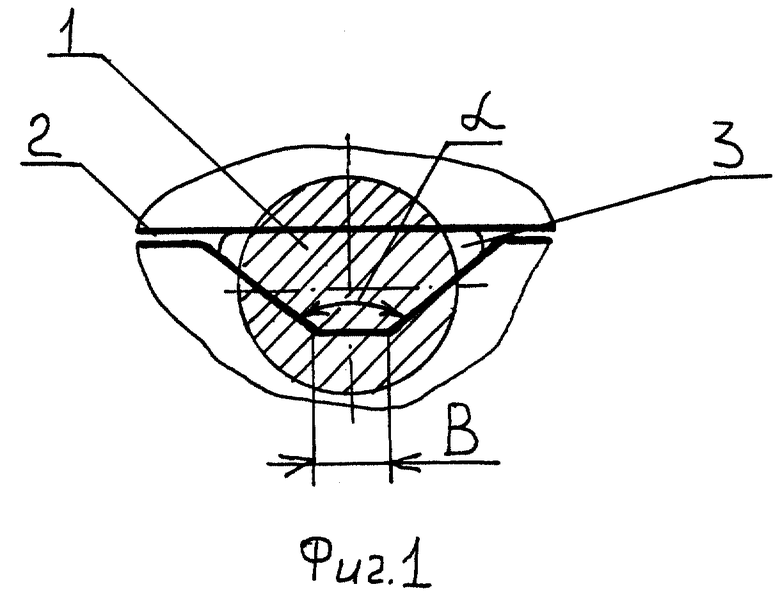

Изобретение поясняется чертежами, где на фиг. 1 показана схема деформации заготовки круглого поперечного сечения в черновом двухвалковом трапециевидном калибре, на фиг. 2 - схема деформации черновой трапециевидной заготовки в чистовом универсальном калибре, на фиг. 3 - то же, что и на фиг. 2, но показан вид сверху без верхнего горизонтального валка, на фиг. 4 - прецизионный полосовой с центрально расположенным желобом профиль "обод" очковой оправы.

Способ осуществляется следующим образом.

Исходную заготовку 1 круглого поперечного сечения деформируют в черновом двухвалковом калибре 2 в трапециевидную заготовку 3 с углом между боковыми гранями α = 100...110o и шириной малого основания B = 0,5...0,6 Bп, где Bп - ширина готового профиля.

Далее полученную черновую трапециевидную заготовку 3 в положении плашмя (малое основание заготовки 3 задается на валок, формирующий основание профиля) задают и прокатывают в чистовом универсальном калибре 4 с отношением длин очагов деформации Lг, Lв (см. фиг. 3) в пределах Lг/Lв = 0,78...0,82, где Lг и Lв - проекции длин очагов деформации, образованных соответственно горизонтальными 5 и вертикальными 6 валками. Отсюда формирование профиля 7 происходит в сложном очаге деформации, включающем двухвалковый очаг деформации, длина проекции которого равна Lв - Lг, и четырехвалковый с длиной проекции очага деформации, равной Lг. Благодаря тому, что первыми с заготовкой 3 контактируют вертикальные валки 6, а горизонтальные валки 5 вступают во взаимодействие с заготовкой 3 до момента потери ею устойчивости на протяжении всего процесса формирования желоба профиля 7 обеспечивается точная центровка заготовки 3 в калибре. Причем в результате того, что при формировании черновой трапециевидной заготовки были проконтролированы регламентируемым образом геометрические параметры боковых граней и малого основания, радиусы сопряжений основания профиля с его боковыми гранями соответствуют заданным.

Согласно предлагаемому способу были прокатаны опытно-промышленные партии прецизионного полосового с центрально расположенным желобом профиля (см. фиг. 4) "обод" очковой оправы из нейзильбера марки МНЦ 15-20 по ГОСТ 492-73.

Прокатку осуществляли на прокатной клети 150/150 комплекса деформирующих устройств (КДУ-3). В качестве исходной заготовки использовались калиброванные заготовки круглого и прямоугольного поперечных сечений различных типоразмеров. Прокатку выполняли по схемам бунт - бунт и пруток - пруток в два прохода. Скорость прокатки - 0,2...0,6 м/с. Охлаждение - Эмульсол Э-2 ГОСТ 1975-75.

При отработке схемы прокатки круг - черновой трапециевидный калибр (пластовый) - чистовой универсальный калибр основные исследования были связаны с определением условий, обеспечивающих точную центровку круглой заготовки в черновом трапециевидном калибре и параметров сечения трапециевидной заготовки, гарантирующих получение требуемого качества готовых профилей.

Для решения этой задачи была испытана серия трапециевидных черновых калибров, отличающихся друг от друга углом между гранями калиброванного валка (α = 95; 100; 105; 110; 115o) и шириной его цилиндрического дна (B = 0,9; 1,0; 1,15; 1,2; 1,25; 1,3 мм). Высота черновых калибров варьировалась в пределах 1,25...1,35 мм, а чистовой универсальный калибр для всех вариантов был одинаковым. Исходными заготовками служили калиброванные круглые отожженные заготовки диаметром 1,9; 1,95; 2,0; 2,05; 2,1; 2,15; 2,2 мм.

В результате исследований установлено, что лучшие результаты по точности центровки круглой заготовки диаметром 1,95...2,2 мм в трапециевидном калибре достигаются при использовании валков с углом между боковыми гранями α = 100. . .115o, шириной дна B = 0,45...0,63Bп (0,9...1,25 мм). Причем с увеличением коэффициента заполнения калибра точность центровки растет. В то же время требуемая точность готовых профилей была получена при прокатке черновых трапециевидных заготовок, полученных из исходных заготовок диаметром 2,02... 2,05 мм со следующими параметрами поперечного сечения α = 100...110o, B = 0,5. . . 0,6Bп. Сужение диапазона поперечных сечений черновых трапециевидных заготовок, пригодных для получения качественных готовых профилей, отчасти, как определено исследованиями, связано с необходимостью осуществлять деформацию трапециевидных заготовок в чистовом универсальном калибре с отношением длин очагов деформации Lг/Lв (см. фиг. 3), образованных соответственно горизонтальными и вертикальными валками в строго ограниченных пределах Lг/Lв=0,78...0,82 (определялось при прокатке трапециевидых заготовок в чистовом универсальном калибре с отношением Lг/Lв = 0,77; 0,78; 0,8; 0,82; 0,83), а отчасти - с прямой зависимостью точности формирования элементов поперечного сечения готовых профилей от значений параметров поперечного сечения трапециевидных и круглых заготовок. Причем прокатка трапециевидных заготовок с углом между боковыми гранями меньше регламентируемого сопровождается ощутимым снижением точности центровки исходной заготовки в черновом трапециевидном калибре и как следствие невыполнением высоты боковых стенок готового профиля больше регламентируемого, равно как и при прокатке заготовок с величиной малого основания больше 0,6 Bп - с образованием заусенцев на готовом профиле. В случае деформации трапециевидных заготовок с величиной малого основания меньше 0,5 Bп на готовом профиле наблюдается невыполнение радиусов сопряжения основания со стенками.

Нарушение установленных пределов отношения длин очагов деформации Lг/Lв приводит либо к потере устойчивости трапециевидной заготовки в чистовом универсальном калибре (Lг/Lв = 0,78), либо к снижению точности центровки трапециевидной заготовки в чистовом универсальном калибре (Lг/Lв = 0,82) и, следовательно, к невыполнению высоты боковых стенок.

По разработанной технологии были прокатаны опытно-промышленные партии профиля обод очковой оправы общим весом 400 кг. Все размеры поперечного сечения прокатанных профилей соответствовали требованиям чертежа. Прокатка в каждом проходе проходила устойчиво.

С целью определения влияния формы поперечного сечения исходной заготовки на точность ее центровки при деформации в калибре была проведена серия опытных прокаток по схеме калиброванная полоса прямоугольного поперечного сечения - черновой трапециевидный калибр. В качестве исходных заготовок использовались полосы одинаковой толщины (1,4 мм), но различной ширины (2,0; 2,1; 2,2; 2,3 мм). Прокатка показала, что точность центровки прямоугольной полосы в черновом трапециевидном калибре существенно ниже, чем круглой. Причем получаемая несимметрия черновой трапециевидной заготовки не позволила при ее прокатке в чистовом универсальном калибре получить требуемое качество готовых профилей (разновысотность боковых стенок и значительная до 75o на пог. метр величина скручивания).

Таким образом, положительный эффект, достигаемый использованием предлагаемого изобретения по сравнению с известным техническим решением, состоит в расширении технологических возможностей способа и повышении его производительности.

Расширение технологических возможностей способа обеспечивается:

- использованием в качестве исходной заготовки стандартной холоднотянутой заготовки круглого поперечного сечения;

- простотой реализации различных схем производства (бунт - бунт, пруток - пруток).

Повышение производительности достигается сокращением количества проходов прокатки и исключением операций по сборке парных заготовок.

Источники информации

1. Н.В. Литовченко, Б.Б. Диомидов, В.А. Курдюмова. Калибровка валков сортовых станов. М., "Металлургия", 1964, с.72, рис. 45а.

2. Патент N 2062670 (RU). МПК. 6 B 21 B 1/08. Способ производства прецизионных полосовых профилей с центрально расположенным желобом. / В.В. Панов, Л. А. Барков, В. Г. Шеркунов и др. (RU) - N 94013576/02. Заявл. 18.04.94. Опубл. 27.06.96. // Бюллетень N 18.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1999 |

|

RU2156666C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕЦИЗИОННЫХ ПОЛОСОВЫХ ПРОФИЛЕЙ С ЦЕНТРАЛЬНО РАСПОЛОЖЕННЫМ ЖЕЛОБОМ | 1994 |

|

RU2062670C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОВОЛОКИ | 1999 |

|

RU2147259C1 |

| СПОСОБ ПРОИЗВОДСТВА ШВЕЛЛЕРНОГО ПРОФИЛЯ | 1994 |

|

RU2060845C1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК | 2003 |

|

RU2238808C1 |

| Способ производства рельсов | 1991 |

|

SU1793974A3 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2090273C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕЦИЗИОННЫХ ПОЛОСОВЫХ ПРОФИЛЕЙ С ЖЕЛОБОМ | 1995 |

|

RU2078416C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ ПОЛОСОБУЛЬБОВЫХ НЕСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 1995 |

|

RU2080194C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРАПЕЦИЕВИДНЫХ ПРОФИЛЕЙ | 1995 |

|

RU2092255C1 |

Использование: изобретение относится к способам производства прецизионных фасонных профилей, в том числе малого поперечного сечения, преимущественно холодной прокаткой. Задача: расширение технологических возможностей способа и повышение его производительности. В качестве исходной заготовки используют заготовку круглого поперечного сечения, в черновом проходе круглую заготовку деформируют в трапециевидный профиль, а чистовую прокатку ведут в универсальном калибре, причем малое основание черновой трапециевидной заготовки задают на валок, формирующий основание готового профиля. При этом ширину малого основания трапециевидной заготовки выполняют в пределах 0,5 - 0,6 Вп, где Вп - ширина готового профиля, а угол между боковыми гранями заготовки формируют в диапазоне 100 - 110°, кроме того, обжатие трапециевидных заготовок в чистовом универсальном калибре ведут при отношении длин очагов деформации, образованных горизонтальными валками, к длинам очагов деформации, образованных вертикальными валками, в пределах 0,78 - 0,82. Технический результат: расширение технологических возможностей и обеспечение возможности получения высококачественных прецизионных полосовых профилей с центрально расположенным желобом при минимальных трудозатратах. 1 з.п. ф-лы, 4 ил.

| СПОСОБ ПРОИЗВОДСТВА ПРЕЦИЗИОННЫХ ПОЛОСОВЫХ ПРОФИЛЕЙ С ЦЕНТРАЛЬНО РАСПОЛОЖЕННЫМ ЖЕЛОБОМ | 1994 |

|

RU2062670C1 |

| SU 1433281 A1, 07.11.1988 | |||

| Способ прокатки трапециевидных профилей | 1987 |

|

SU1509141A1 |

| Способ проката фасонных профилей | 1975 |

|

SU531560A1 |

| Способ калибровки профилей П-образной формы | 1988 |

|

SU1526856A1 |

| Способ производства высокоточных несимметричных полособульбовых профилей | 1991 |

|

SU1787051A3 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОСОВЫХ ПРЯМОУГОЛЬНЫХ ВЫСОКОТОЧНЫХ ПРОФИЛЕЙ | 1994 |

|

RU2062671C1 |

| УСТРОЙСТВО ДЛЯ КОРРЕКЦИИ ШКАЛЫ ВРЕМЕНИ | 1995 |

|

RU2082216C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРАПЕЦИЕВИДНЫХ ПРОФИЛЕЙ | 1995 |

|

RU2092255C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2090273C1 |

| US 4628718, 16.02.1989. | |||

Авторы

Даты

2001-07-20—Публикация

2000-01-31—Подача