Изобретение относится к обработке металлов давлением, а именно к способам производства высокоточных трапециевидных профилей, имеющих одну ось симметрии, из черных и цветных металлов и может быть использовано для производства высокоточных коллекторных профилей, в том числе фасонного поперечного сечения.

В практике обработки цветных металлов наиболее широкое распространение получило производство высокоточных коллекторных профилей путем многопроходного волочения горячекатаных полос круглого и прямоугольного поперечного сечения на однократных и многократных барабанных станах [1].

Большое количество проходов волочения, промежуточных термообработок, операций по острению переднего конца и подготовке поверхности, необходимых для осуществления известного способа производства [1], отрицательно сказываются на себестоимости коллекторных профилей. Кроме того, получение высокоточных коллекторных профилей фасонного поперечного сечения с толщиной элементов менее 1 мм этим способом невозможно.

Наиболее близким по технической сущности к предлагаемому изобретению является способ производства высокоточных коллекторных профилей [2], включающий сборку составной заготовки из заготовок круглого поперечного сечения, ее черновую прокатку в общем ромбическом калибре, разделение составной заготовки на отдельные профили и последующую прокатку каждого профиля в закрытом чистовом двухвалковом калибре.

Известный способ [2] позволяет эффективно решать вопросы осевой фиксации заготовок (центровки) в процессе их деформации в общем ромбическом калибре и за счет этого обеспечить высокое качество высокоточных коллекторных профилей трапециевидного поперечного сечения.

К недостаткам ближайшего аналога [2] относятся следующие.

Применение этого способа для производства профилей по технологической схеме пруток - пруток сопровождается снижением выхода годного и введением в технологический процесс трудоемкой операции по подготовке парных заготовок одинаковой длины.

Для реализации технического решения [2] по технологической схеме бунт - бунт необходимо-специализированное оборудование для смотки (размотки) заготовок, что ограничивает технологические возможности способа.

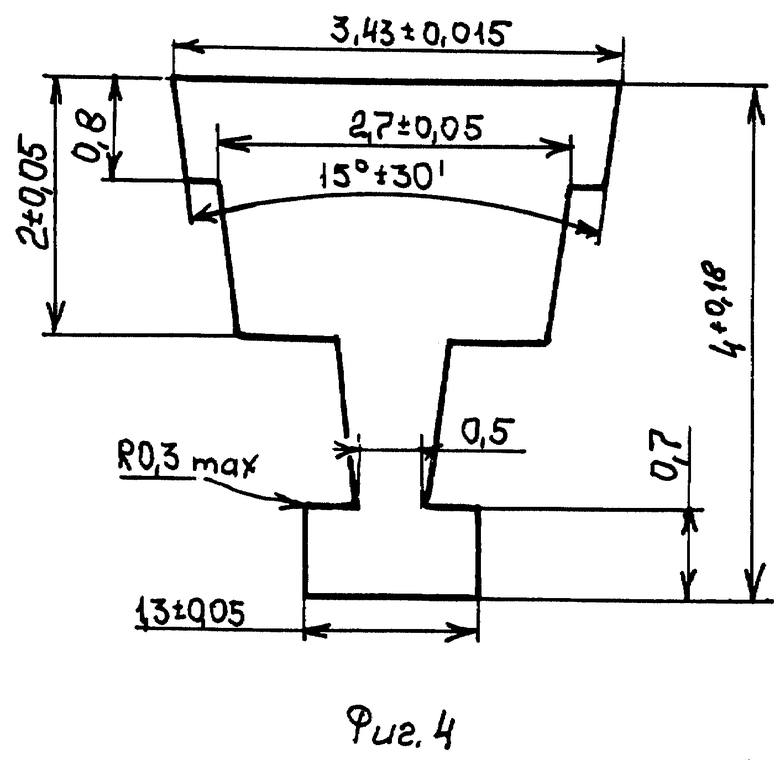

Кроме того, использование этого способа для производства высокоточных фасонных коллекторных профилей невозможно, так как двухвалковый вариант закрытого чистового калибра не обеспечивает получения требуемых формы и размеров поперечного сечения профилей (см. например, фиг. 4).

Задачей предлагаемого изобретения является обеспечение возможности высокоточных коллекторных профилей фасонного поперечного сечения за минимально возможное количество проходов прокатки, расширение технологических возможностей и повышение точности прокатки при производстве высокоточных коллекторных профилей трапециевидного поперечного сечения.

Поставленная задача достигается тем, что в известном способе производства высокоточных коллекторных профилей, включающем формоизменение круглой заготовки в калибрах, согласно изобретению, обжатие заготовки ведут в черновом и предчистовом проходах в трехвалковых, а в чистовом - в четырехвалковом калибрах, при этом в черновом проходе круглую заготовку деформируют в стрельчатый треугольник, каждая боковая грань которого образована сопрягающимися криволинейным и прямолинейным участками, находящимися соответственно у большого и малого оснований заготовки, а центры радиусов кривизны упомянутых криволинейных участков располагают на прямой, пересекающей углы сопряжения боковых граней с большим основанием.

Выполнение деформации высокоточных коллекторных профилей фасонного поперечного сечения в многовалковых калибрах в три прохода позволяет за счет многостороннего прямого обжатия заготовки получить заданную форму поперечного сечения готового профиля, повысить точность его размеров и уменьшить величину серпения полосы по проходам, в значительной мере определяющую возможность стабильного получения профилей гарантированного качества.

Деформирование круглой заготовки в черновом трехвалковом калибре в стрельчатый треугольник, с расположением центра радиуса кривизны криволинейного участка каждой боковой грани на прямой пересекающей углы сопряжения боковых граней с большим основанием обеспечивает, как показали экспериментальные исследования:

- прямолинейный выход полосы при прокатке в черновом и предчистовом калибрах;

- возможность контроля регламетируемого размера профиля (размера по заплечикам профиля, см. фиг. 4) на стадии чернового формоизменения полосы и точную центровку деформируемой полосы в черновом и предчистовом калибрах, без направляющего воздействия вводной привалковой арматуры;

- гарантирует получение высокоточного коллекторного профиля фасонного поперечного сечения требуемого качества за минимально возможное количество проходов. Так как изменение предлагаемой формы поперечного сечения черновой заготовки, например, на трапециевидную приводит к выполнению дополнительного (перед чистовым проходом), например, фасонного пластового прохода, при деформации в котором осуществляется контроль размера по заплечикам профиля.

Расположение центра радиуса кривизны каждой боковой грани стрельчатого треугольника ниже упомянутой прямой сопровождается снижением точности центровки полосы в предчистовом проходе, серпением профиля и переполнением разъемов калибра в чистовом проходе, а выше - серпением полосы в черновом, снижением точности центровки полосы в предчистовом и чистовом проходах, и следовательно, в каждом случае к снижению точности прокатки.

Выполнение каждой боковой грани в виде сопрягающихся криволинейного и прямолинейного участков позволяет изменять параметры сечения стрельчатого треугольника не только изменением радиуса криволинейного участка, но и изменением длины прямолинейного участка и угла его наклона, что обуславливает расширение сортамента прокатываемых профилей.

Таким образом предлагаемое техническое решение позволяет обеспечить получение высокоточных коллекторных профилей фасонного поперечного сечения за минимально возможное количество проходов прокатки путем многостороннего обжатия заготовки в многовалковых калибрах, выполнения контроля регламентируемого размера профиля при черновом формоизменении заготовки, уменьшения величины серпения и повышения точности центровки заготовки при прокатке в черновом и предчистовом калибрах.

Следует отметить, что использование многовалковых калибров и предлагаемой формы черновой заготовки в виде стрельчатого треугольника обеспечивает получение высокоточных коллекторных профилей трапециевидного поперечного сечения за два прохода (стрельчатый треугольник - готовый профиль). При этом применение стрельчатого треугольника в качестве черновой заготовки позволяет по сравнению с ближайшим аналогом при гарантированном съеме продеформированной заготовки с валков сузить поле допуска на ширину большего основания (повысить точность прокатки) и использовать для смотки (размотки) полосы, имеющееся в наличии оборудование (расширить технологические возможности).

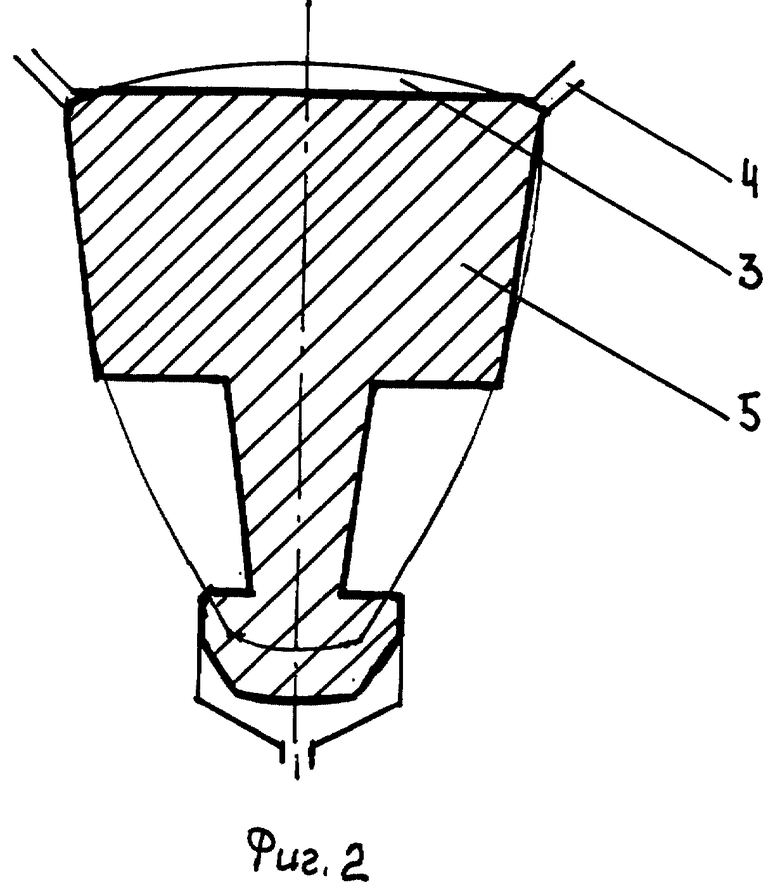

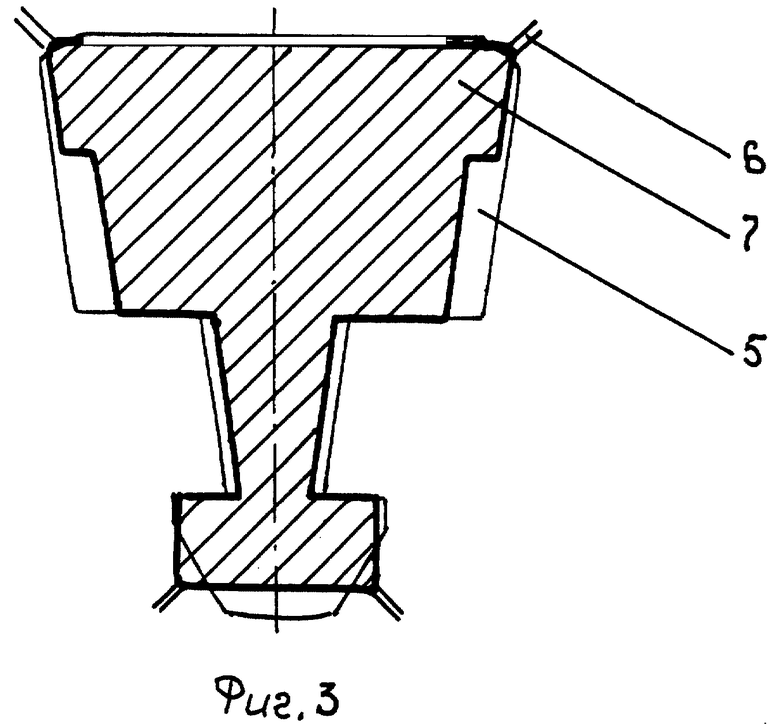

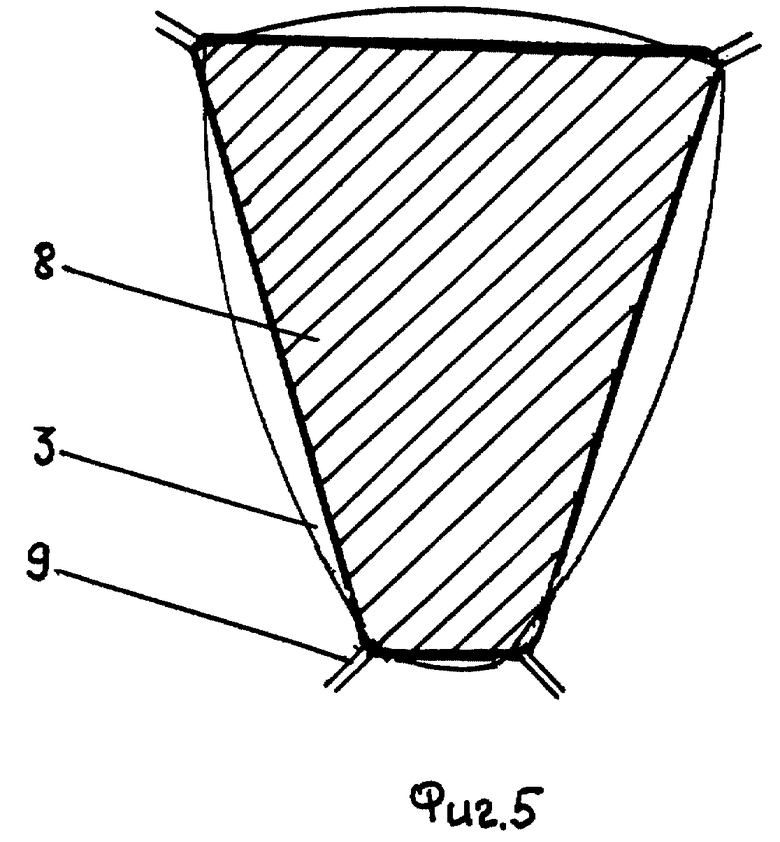

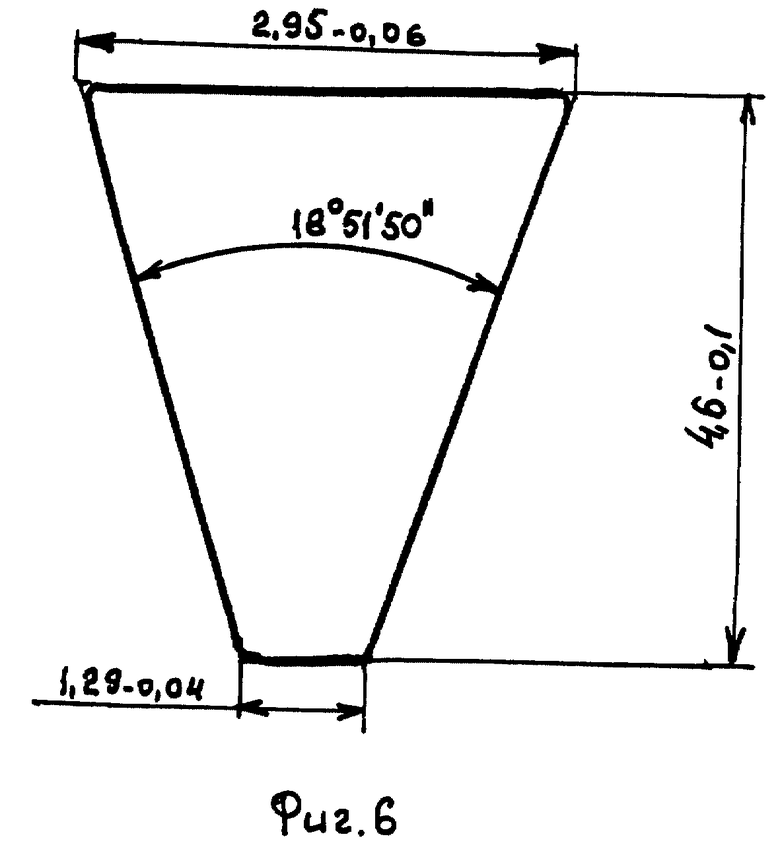

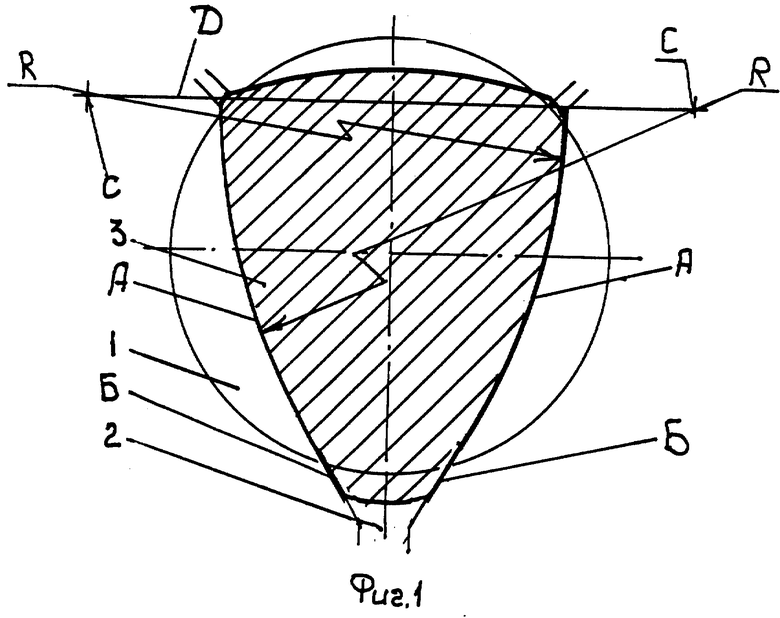

Изобретение поясняется чертежами, где на фиг. 1 показана схема деформации круглой заготовки в черновом стрельчатом треугольном трехвалковом калибре, на фиг. 2 - схема деформации стрельчатой треугольной заготовки в предчистовом фасонном трехвалковом калибре, на фиг. 3 - схема деформации фасонной заготовки в чистовом четырехвалковом калибре, на фиг. 4 - высокоточный коллекторный профиль фасонного поперечного сечения, на фиг. 5 - схема деформации стрельчатой треугольной заготовки в чистовом четырехвалковом калибре, на фиг. 6 - высокоточный коллекторный профиль трапециевидного поперечного сечения.

Способ осуществляется следующим образом.

Исходную заготовку 1 круглого поперечного сечения деформируют в черновом трехвалковом калибре 2 в стрельчатый треугольник 3, боковые грани которого образованы сопрягающимися криволинейными "А" и прямолинейными "Б" участками. При этом центры "C" радиусов "R" криволинейных участков боковых граней расположены на прямой "D", пересекающей углы сопряжения боковых граней с большим основанием. Благодаря такому исполнению чернового калибра при деформации круглой заготовки стабилизируется размер прокатываемой заготовки 3 по разъемам калибра у большого основания 2 (сужается его поле допуска), являющегося регламентируемым размером на готовом профиле и обеспечивается прямолинейный выход заготовки из очага деформации.

Полученную черновую заготовку 3 обжимают в предчистовом трехвалковом калибре 4 в фасонную заготовку 5. В процессе деформации осуществляется контроль размера по заплечикам и предварительное формирование фасонного сечения профиля, обеспечивающее точное центрирование фасонной заготовки 5 в чистовом четырехвалковом калибре 6 и прямолинейный выход готового профиля 7 из очага деформации.

При производстве высокоточных коллекторных профилей трапециевидного поперечного процесс прокатки включает в себя два прохода: черновой, в котором осуществляется формирование из круглой заготовки 1 стрельчатого треугольника 3 в трехвалковом калибре 2, и чистовой - формирование чистового профиля 8 в четырехвалковом трапециевидном калибре 9.

Для определения эффективности предлагаемого способа производства были прокатаны опытно-промышленные партии высокоточных коллекторных профилей фасонного (см. фиг. 4) и трапециевидного (см. фиг. 6) поперечного сечения. Материал профилей медь M1.

Прокатку осуществляли на прокатной клети 100/120 с многовалковым калибром комплекса деформирующих устройств, установленного на ОАО Челябинский агрегатный завод. В качестве исходной заготовки использовались калиброванные заготовки круглого поперечного сечения. Прокатку выполняли по двум технологическим схемам: пруток - пруток и бунт - бунт. Скорость прокатки 0,75 м/сек. Охлаждение - Эмульсол Э-2 ГОСТ 1975-75.

При отработке формы поперечного сечения черновой заготовки основные исследования были связаны с определением положения центров радиусов кривизны боковых граней и их влияние на центровку деформируемой заготовки в калибрах, степень заполнения калибра, прямолинейность прокатываемой заготовки, точность прокатки.

Для выполнения этих исследований было изготовлено семь черновых калибров, в которых центра радиусов кривизны боковых граней были расположены выше, ниже и на прямой, пересекающей углы сопряжения боковых граней с основанием заготовки. Величину радиусов кривизны основания и боковых граней, длину прямолинейных участков и угол их наклона назначали из условия выполнения граничных значений отношений смещаемых площадей разноименными валками при деформации заготовки в черновом и предчистовом калибрах, внутри которых возможны точное центрирование полосы и ее прямолинейный выход из очага деформации. Кроме того, были изготовлены черновые трапециевидные трехвалковые и двухвалковые общие ромбические калибры для прокатки составных заготовок, состоящих из заготовок круглого поперечного сечения.

Деформацию высокоточного коллекторного профиля фасонного поперечного сечения осуществляли по двум маршрутам прокатки: 1) круг - стрельчатый треугольник (см. фиг. 1) - черновая фасонная заготовка (см. фиг. 2) - чистовой профиль (см. фиг. 3); круг - черновая трапециевидная заготовка - черновая фасонная заготовка - чистовой профиль (см. фиг. 3).

Деформацию высокоточного коллекторного профиля трапециевидного поперечного сечения выполняли по трем маршрутам прокатки: 3) круг - чистовой профиль; 4) круг - стрельчатый треугольник - чистовой профиль (см. фиг. 5); 5) - круг черновая трапециевидная заготовка - чистовой профиль. Черновую трапециевидную заготовку для второго и пятого маршрутов прокатки получали двумя путями: прокаткой круглой заготовки в трехвалковом трапециевидном калибре и прокаткой составной заготовки в общем ромбическом калибре.

В результате исследований установлено следующее.

При реализации указанных выше маршрутов прокатки наилучшие результаты по качеству готовых профилей, точности центровки заготовки и ее прямолинейности в черновом и предчистовом калибрах получены по первому и четвертому маршрутам, в которых были использованы стрельчатые треугольные заготовки с расположением центров радиусов кривизны боковых граней на прямой, пересекающей углы их сопряжения с большим основанием. Получение стрельчатых треугольных заготовок с расположением центров радиусов кривизны боковых граней выше упомянутой прямой приводило к серпению полосы в черновом проходе и снижению точности центровки полосы в предчистовом проходе, а ниже - снижением точности центровки полосы, ее серпением в предчистовом калибре и переполнением разъемов чистового калибра, что не позволило обеспечить требования технических условий на готовые профили в полном объеме. Причем с увеличением величины смещения центров радиусов кривизны относительно упомянутой прямой возрастало серпение полосы и снижалась точность ее центровки.

При формоизменении круглой заготовки по второму маршруту прокатки наблюдался затрудненный съем полосы с валков чернового трапециевидного и предчистового трехвалковых калибров, низкая точность центровки заготовки в предчистовом калибре и как следствие невыполнение регламентируемого размера (размер 3,43, см. фиг. 6). В этой связи был увеличен диаметр исходной заготовки, перешлифованы первые три калибра и введен после трехвалкового фасонного калибра дополнительный двухвалковый пластовый калибр, что позволило получить за четыре прохода фасонный коллекторный профиль в соответствии с требованиями чертежа (см. фиг. 4).

Осуществить третий маршрут прокатки из-за окова валка полосой при ее деформации не удалось.

Формоизменение круглой заготовки по пятому маршруту прокатки сопровождалось затрудненным съемом полосы с валков в первом проходе, невыполнением ширины большого основания и переполнением разъемов калибра у малого основания в чистовом проходе.

Следует отметить, что использование общего ромбического калибра и составной заготовки для получения черновой трапециевидной заготовки позволило получать прямолинейную трапециевидную заготовку, но не решило вопросы, связанные с серпением заготовки и точностью ее центровки в предчистовом проходе для случая производства фасонных коллекторных профилей и не обеспечило высокой точности размеров поперечного сечения при производстве трапециевидных коллекторных профилей. Так поле допуска на размеры поперечного сечения профиля (см. фиг. 6), полученного по четвертому маршруту прокатки, составляет 45-50% от поля допуска на соответствующие размеры профиля, полученного по пятому маршруту прокатки. Кроме того, использование известного технического решения [2] приводит к ограничению технологических возможностей способа.

После завершения исследований были прокатаны опытно-промышленные партии профилей (см. фиг. 4, 6). Деформация осуществлялась по первому и четвертому маршрутам прокатки с использованием двух технологических схем пруток - пруток и бунт - бунт. В первом проходе каждого маршрута формировался стрельчатый треугольник с расположением центров радиусов кривизны боковых граней на прямой, пересекающей углы сопряжения боковых граней с большим основанием. Все размеры поперечного сечения профилей соответствовали требованиям чертежей. Поле допуска на размеры поперечного сечения трапециевидного коллекторного профиля не превышало 0,02 мм. Прямолинейность прокатанных профилей по технологической схеме пруток - пруток составляла 3-4 мм/м. Точная центровка полосы во втором проходе (первый маршрут прокатки) достигалась без направляющего воздействия вводной привалкой арматуры.

Таким образом в результате опытного опробования можно утверждать, что использование предлагаемого изобретения по сравнению с ближайшим аналогом позволяет при производстве высокоточных коллекторных профилей фасонного поперечного сечения обеспечить возможность их получения за минимально возможное количество проходов прокатки, а при производстве профилей трапециевидного поперечного сечения - расширение технологических возможностей и повышение точности прокатки.

Обеспечение возможности получения высокоточных фасонных коллекторных профилей за минимально возможное количество проходов прокатки достигается путем прямого многостороннего обжатия заготовки, повышения точности ее центровки и исключения серпения полосы.

Расширение технологических возможностей способа при производстве высокоточных трапециевидных коллекторных профилей обеспечивается в случае осуществления прокатки по технологической схеме бунт - бунт за счет использования для смотки (размотки) заготовки имеющегося в наличии оборудования, а при реализации предлагаемого способа производства по технологической схеме пруток - пруток исключением из технологического процесса трудоемкой операции (следовательно, и специализированного оборудования) по подготовке парных заготовок одинаковой длины.

Повышение точности прокатки при производстве высокоточных трапециевидных профилей обусловлено повышением точности центровки заготовки в калибрах и исключения ее серпения.

Область применения предлагаемого изобретения не ограничивается производством высокоточных коллекторных профилей. Рационально использовать разработанный способ производства для получения различных трапециевидных профилей из черных и цветных металлов и их сплавов.

Источники информации

1. Брабец В.И. Проволока из тяжелых цветных металлов и сплавов: Справ. издание. - М.: Металлургия, 1984, - с. 217, SU.

2. Патент N 2092255 (RU), МПК.6 B 21 B 1/08. Способ производства трапециевидных профилей /В. В. Панов, В.С. Токарь, В.И. Свинин и др. (RU) - N 95112334/02. Заявл. 18.07.95. Опубл. 10.10.97. // Бюллетень N 28.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПРЕЦИЗИОННЫХ ПОЛОСОВЫХ ПРОФИЛЕЙ С ЦЕНТРАЛЬНО РАСПОЛОЖЕННЫМ ЖЕЛОБОМ | 2000 |

|

RU2170632C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОВОЛОКИ | 1999 |

|

RU2147259C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2090273C1 |

| СПОСОБ ПРОИЗВОДСТВА КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2087216C1 |

| СПОСОБ ПОДГОТОВКИ ПЕРЕДНИХ КОНЦОВ ЗАГОТОВОК К ВОЛОЧЕНИЮ ПРИ ПРОИЗВОДСТВЕ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2087222C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ ПОЛОСОБУЛЬБОВЫХ НЕСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 1995 |

|

RU2080194C1 |

| Способ производства высокоточных несимметричных полособульбовых профилей | 1991 |

|

SU1787051A3 |

| СПОСОБ ПРОИЗВОДСТВА ТРАПЕЦИЕВИДНЫХ ПРОФИЛЕЙ | 1995 |

|

RU2092255C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИБРОВАННЫХ ШЕСТИГРАННЫХ ПРОФИЛЕЙ ИЗ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 2019 |

|

RU2726231C1 |

| СПОСОБ ПРОКАТКИ ТРАПЕЦИЕВИДНЫХ ПРОФИЛЕЙ | 2017 |

|

RU2650464C1 |

Использование: обработка металлов давлением, а именно производство высокоточных трапециевидных профилей, имеющих одну ось симметрии, из черных и цветных металлов и может быть использовано для производства высокоточных фасонных профилей. Задача: обеспечение возможности получения высокоточных коллекторных профилей фасонного поперечного сечения за минимально возможное количество проходов прокатки, расширение технологических возможностей и повышение точности прокатки при производстве высокоточных профилей трапециевидного поперечного сечения. Сущность изобретения: способ включает формоизменение круглой заготовки в черновом и предчистовом проходах в трехвалковых, а в чистовом - в четырехвалковых калибрах, при этом в черновом проходе круглую заготовку деформируют в стрельчатый треугольник, каждая боковая грань которого образована сопрягающимися криволинейным и прямолинейным участками, находящимися соответственно у большого и малого оснований заготовки, а центры радиусов R кривизны криволинейных участков располагают на прямой, пересекающей углы сопряжения боковых граней с большим основанием. Технический результат: обеспечение возможности получения высокоточных фасонных коллекторных профилей при минимальных трудозатратах, расширение технологических возможностей и повышение точности прокатки при производстве трапециевидных профилей. 6 ил.

Способ производства высокоточных коллекторных профилей, включающий формоизменение круглой заготовки в калибрах, отличающийся тем, что обжатие заготовки ведут в черновом и предчистовом проходах в трехвалковых, а в чистовом - в четырехвалковом калибрах, при этом в черновом проходе круглую заготовку деформируют в стрельчатый треугольник, каждая боковая грань которого образована сопрягающимися криволинейным и прямолинейным участками, находящимися соответственно у большого и малого оснований заготовки, а центры радиусов кривизны упомянутых криволинейных участков располагают на прямой, пересекающей углы сопряжения боковых граней с большим основанием.

| СПОСОБ ПРОИЗВОДСТВА ТРАПЕЦИЕВИДНЫХ ПРОФИЛЕЙ | 1995 |

|

RU2092255C1 |

| Способ прокатки круглой стали | 1986 |

|

SU1435328A1 |

| Способ прокатки трапециевидных профилей | 1987 |

|

SU1509141A1 |

| УСТРОЙСТВО ДЛЯ КОРРЕКЦИИ ШКАЛЫ ВРЕМЕНИ | 1995 |

|

RU2082216C1 |

| US 4628718, 16.12.1986. | |||

Авторы

Даты

2000-09-27—Публикация

1999-05-17—Подача