Изобретение относится к производству фасонных профилей, преимущественно трапециевидных, посредством прокатки, волочения или комбинации этих способов.

Цель изобретения - расщирение технологических возможностей за счет упрощения процесса получения профилей и повышения его универсальности при одновременном повышении качества профилей.

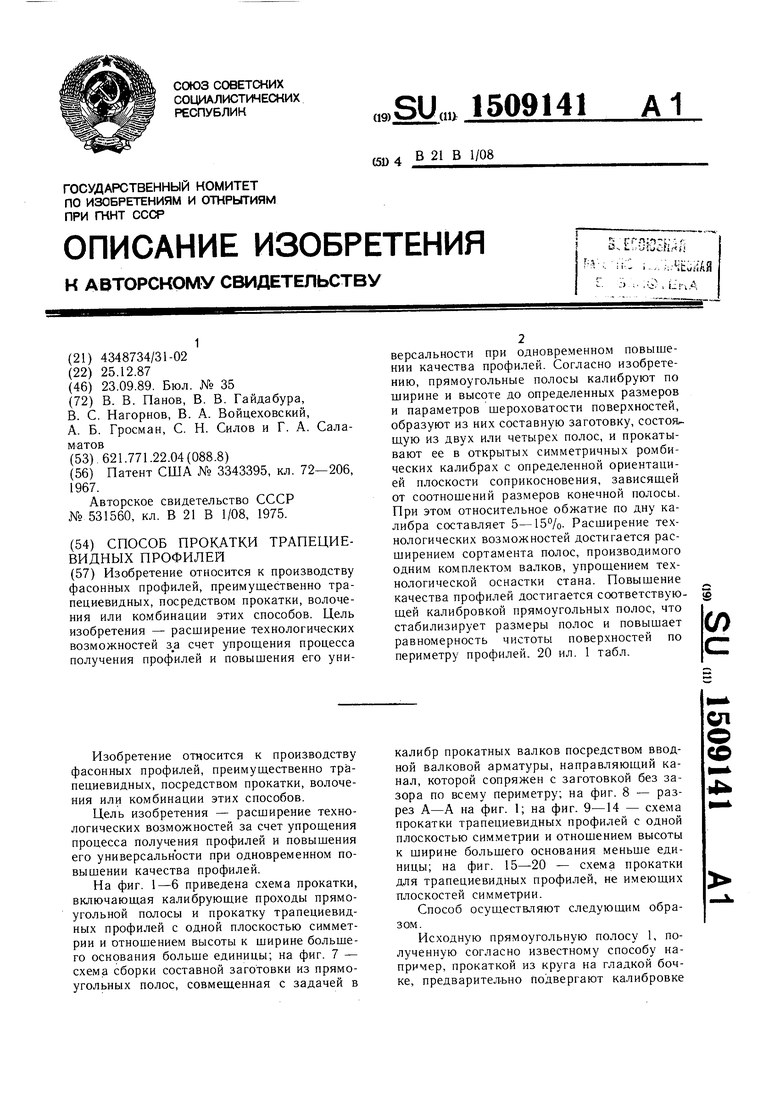

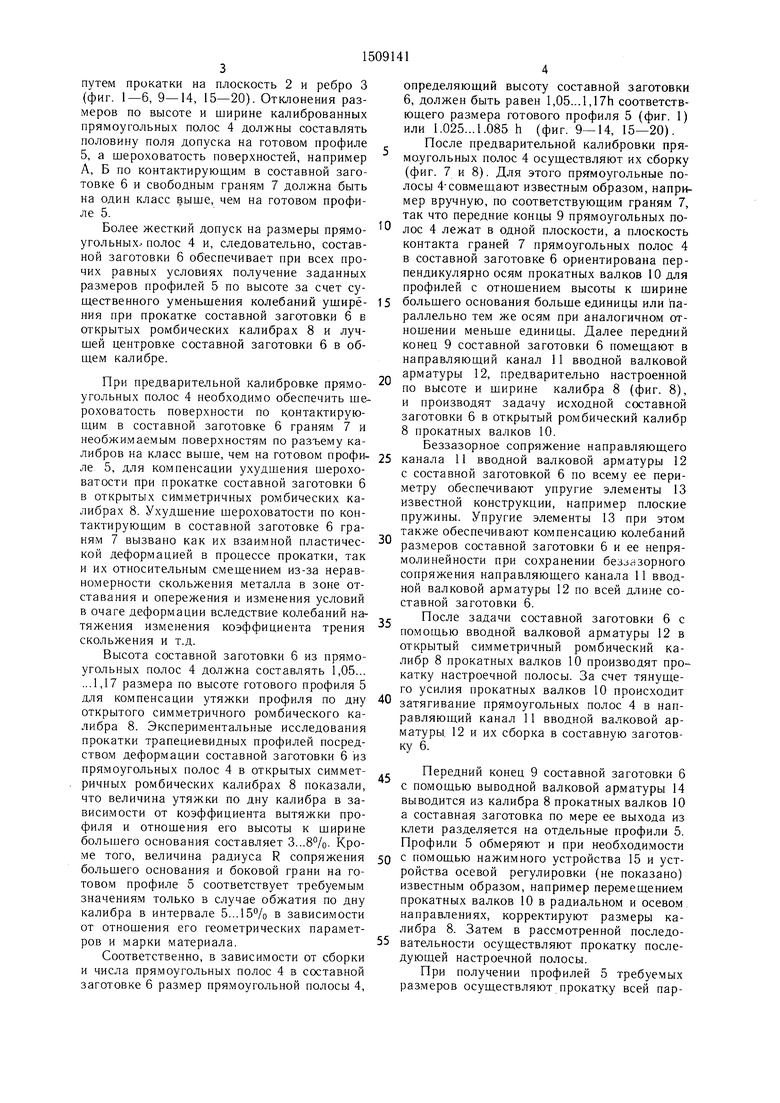

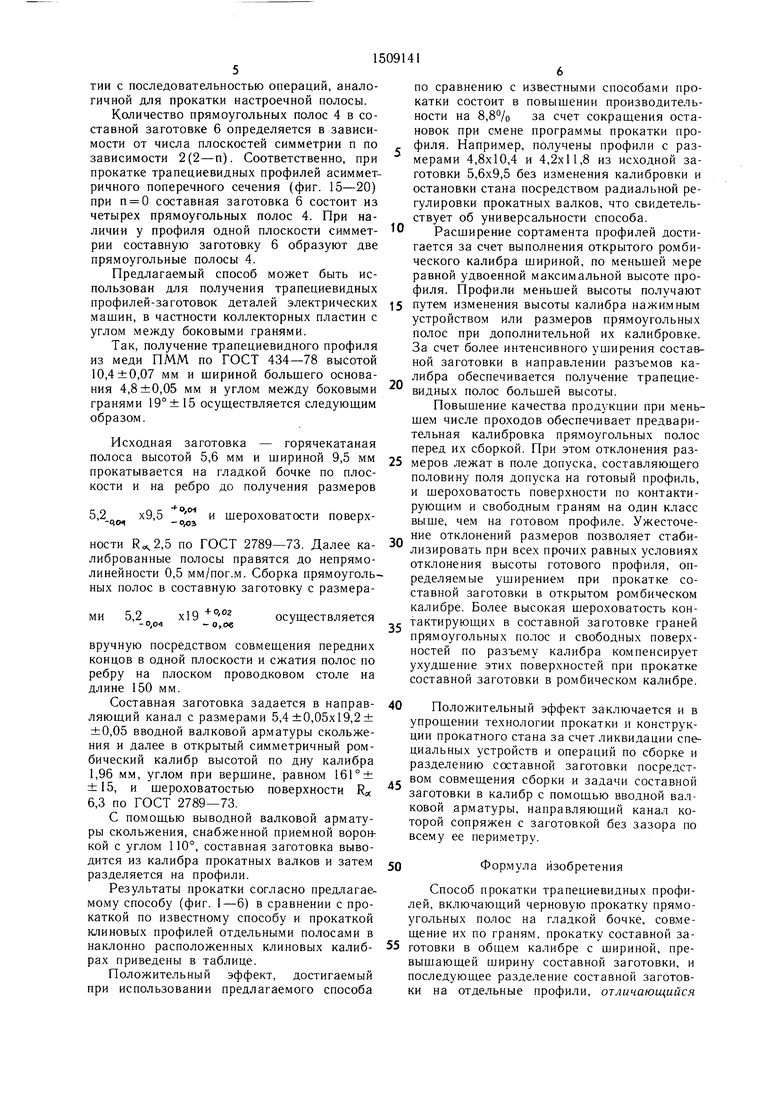

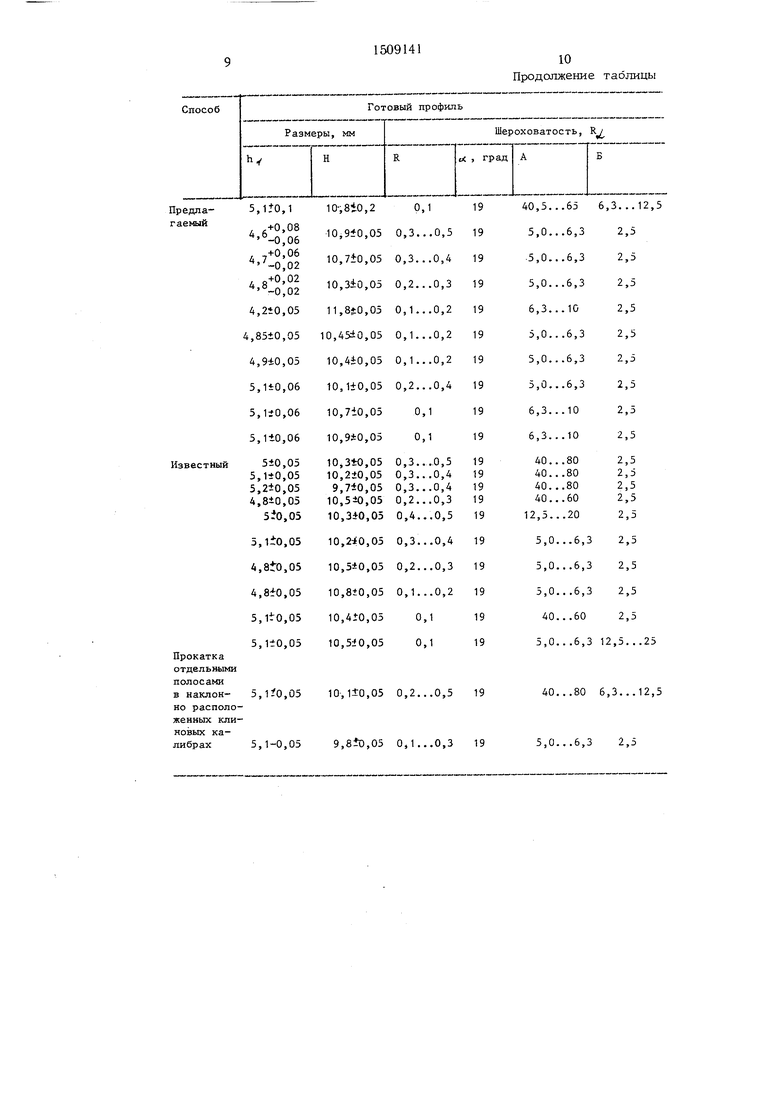

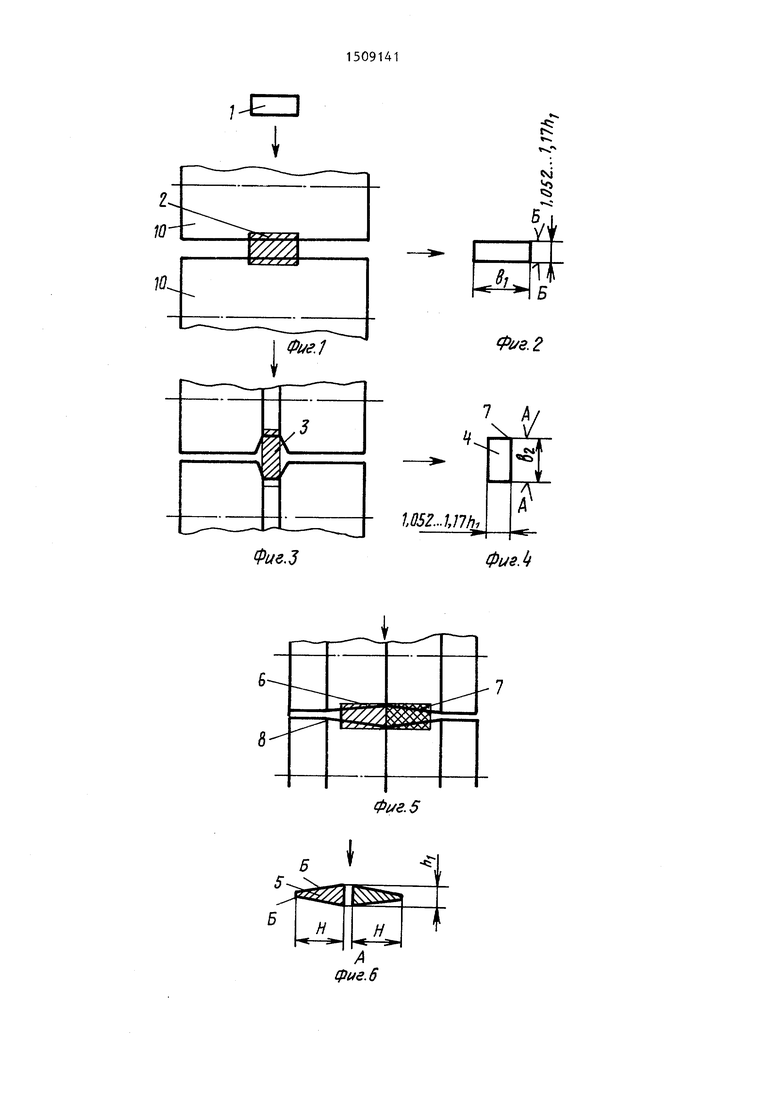

На фиг. 1-6 приведена схема прокатки, включающая калибрующие проходы прямоугольной полосы и прокатку трапециевидных профилей с одной плоскостью симметрии и отношением высоты к щирине большего основания больше единицы; на фиг. 7 - схема сборки составной заготовки из прямоугольных полос, совмещенная с задачей в

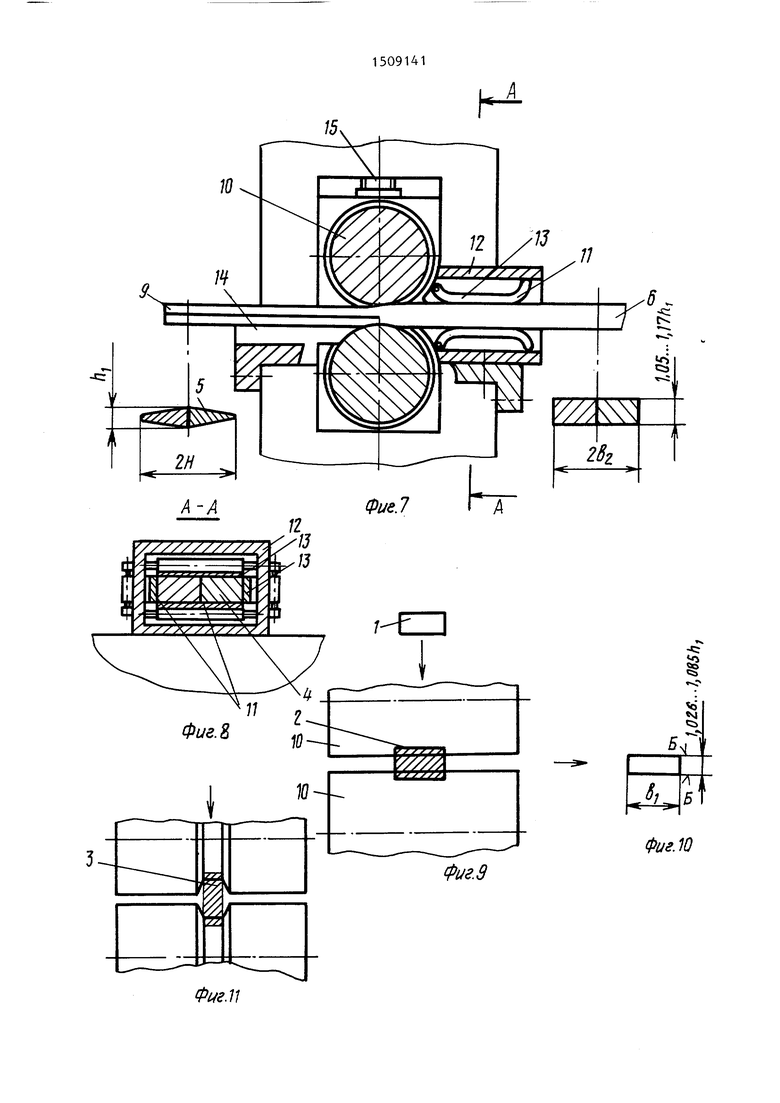

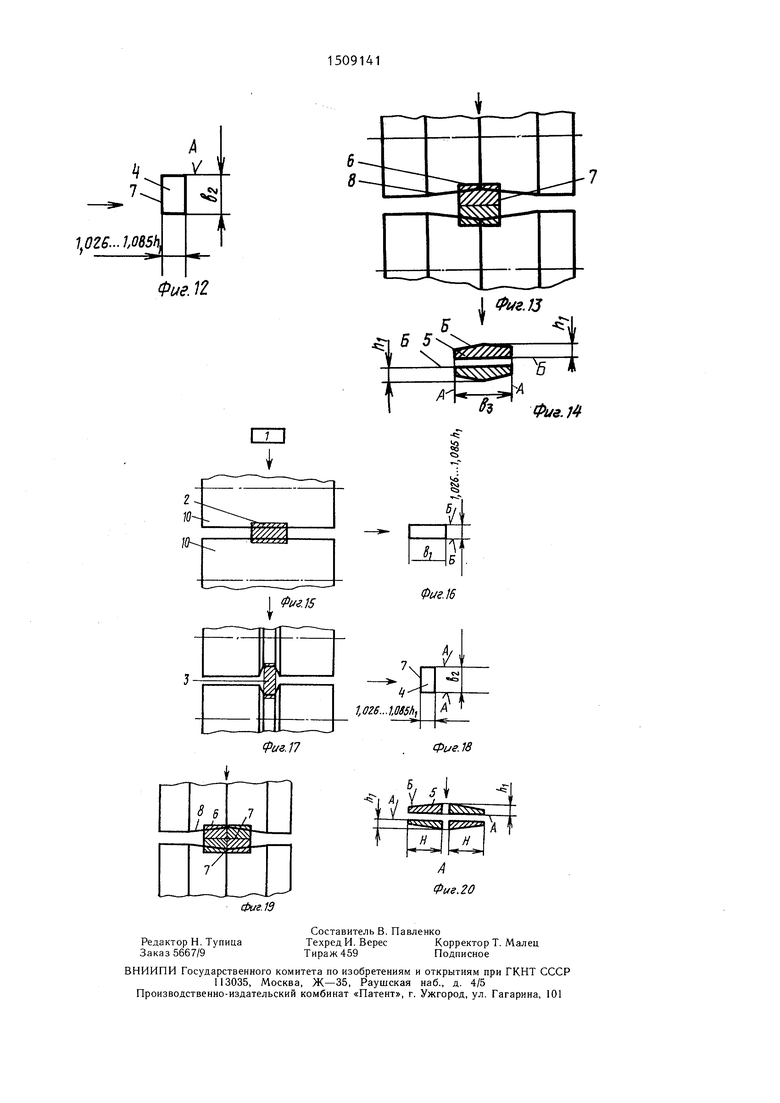

калибр прокатных валков посредством вводной валковой арматуры, направляющий канал, которой сопряжен с заготовкой без зазора по всему периметру; на фиг. 8 - разрез А-А на фиг. 1; на фиг. 9-14 - схема прокатки трапециевидных профилей с одной плоскостью симметрии и отношением высоты к щирине большего основания меньше единицы; на фиг. 15-20 - схема прокатки для трапециевидных профилей, не имеющих плоскостей симметрии.

Способ осуществляют следующим образом.

Исходную прямоугольную полосу 1, полученную согласно известному способу например, прокаткой из круга на гладкой бочке, предварительно подвергают калибровке

сд

о

путем прокатки на плоскость 2 и ребро 3 (фиг. 1-6, 9-14, 15-20). Отклонения размеров по высоте и ширине калиброванных прямоугольных полос 4 должны составлять половину поля допуска на готовом профиле 5, а шероховатость поверхностей, например А, Б по контактируюш.им в составной заготовке 6 и свободным граням 7 должна быть на один класс ыше, чем на готовом профиле 5.

Более жесткий допуск на размеры прямоугольных. полос 4 и, следовательно, составной заготовки 6 обеспечивает при всех прочих равных условиях получение заданных размеров профилей 5 по высоте за счет существенного уменьшения колебаний уширё- ния при прокатке составной заготовки 6 в открытых ромбических калибрах 8 и лучшей центровке составной заготовки 6 в об- ш.ем калибре.

При предварительной калибровке прямоугольных полос 4 необходимо обеспечить шероховатость поверхности по крнтактирую- ш,им в составной заготовке 6 граням 7 и необжи.маемым поверхностям по разъему калибров на класс выше, чем на готовом профи- ле 5, для компенсации ухудшения шероховатости при прокатке составной заготовки 6 в открытых сим.метричных ромбических калибрах 8. Ухудшение шероховатости по контактирующим в составной заготовке б граням 7 вызвано как их взаимной пластической деформацией в процессе прокатки, так и их относительным смещением из-за неравномерности скольжения металла в зоне отставания и опережения и изменения условий в очаге деформации вследствие колебаний натяжения изменения коэффициента трения скольжения и т.д.

Высота составной заготовки 6 из прямоугольных полос 4 должна составлять 1,05... ...1,17 размера по высоте готового профиля 5 для компенсации утяжки профиля по дну открытого симметричного ромбического калибра 8. Экспериментальные исследования прокатки трапециевидных профилей посредством деформации составной заготовки 6 из прямоугольных полос 4 в открытых симметричных ромбических калибрах 8 показали, что величина утяжки по дну калибра в зависимости от коэффициента вытяжки профиля и отношения его высоты к щирине большего основания составляет 3...8°/о. Кроме того, величина радиуса R сопряжения большего основания и боковой грани на готовом профиле 5 соответствует требуемым значениям только в случае обжатия по дну калибра в интервале 5...15% в зависимости от отношения его геометрических параметров и марки материала.

Соответственно, в зависимости от сборки и числа прямоугольных полос 4 в составной заготовке 6 размер прямоугольной полосы 4,

5

0

0

5

5

0

5

0

5

определяющий высоту составной заготовки 6, должен быть равен l,05...1,17h соответств- ющего размера готового профиля 5 (фиг. 1) или 1.025...1.085 h (фиг. 9-14, 15-20).

После предварительной калибровки прямоугольных полос 4 осуществляют их сборку (фиг. 7 и 8). Для этого прямоугольные полосы 4-совмещают известным образом, например вручную, по соответствующим граням 7, так что передние концы 9 прямоугольных полос 4 лежат в одной плоскости, а плоскость контакта граней 7 прямоугольных полос 4 в составной заготовке 6 ориентирована перпендикулярно осям прокатных валков 10 для профилей с отношением высоты к ширине больщего основания больше единицы или параллельно тем же осям при аналогичном отношении меньще единицы. Далее передний конец 9 составной заготовки 6 помещают в направляющий канал 11 вводной валковой арматуры 12, предварительно настроенной по высоте и ширине калибра 8 (фиг. 8), и производят задачу исходной составной заготовки 6 в открытый ромбический калибр 8 прокатных валков 10.

Беззазорное сопряжение направляющего канала 11 вводной валковой арматуры 12 с составной заготовкой 6 по всему ее периметру обеспечивают упругие элементы 13 известной конструкции, например плоские пружины. Упругие элементы 13 при этом также обеспечивают компенсацию колебаний размеров составной заготовки 6 и ее непрямолинейности при сохранении беззазорного сопряжения направляющего канала 11 вводной валковой арматуры 12 по всей длине составной заготовки 6.

После задачи составной заготовки 6 с помощью вводной валковой арматуры 12 в открытый симметричный ромбический калибр 8 прокатных валков 10 производят прокатку настроечной полосы. За счет тянущего усилия прокатных валков 10 происходит затягивание прямоугольных полос 4 в направляющий канал 11 вводной валковой арматуры. 12 и их сборка в составную заготовку 6.

Передний конец 9 составной заготовки 6 с помощью выводной валковой арматуры 14 выводится из калибра 8 прокатных валков 10 а составная заготовка по мере ее выхода из клети разделяется на отдельные профили 5. Профили 5 обмеряют и при необходимости с помощью нажимного устройства 15 и устройства осевой регулировки (не показано) известным образом, например перемещением прокатных валков 10 в радиальном и осево.м направлениях, корректируют размеры калибра 8. Затем в рассмотренной последовательности осуществляют прокатку последующей настроечной полосы.

При получении профилей 5 требуемых размеров осуществляют прокатку всей партии с последовательностью операции, аналогичной для прокатки настроечной полосы.

Количество прямоугольных полос 4 в составной заготовке 6 определяется в зависимости от числа плоскостей симметрии п по зависимости 2(2-п). Соответственно, при прокатке трапециевидных профилей асимметричного поперечного сечения (фиг. 15-20) при п 0 составная заготовка 6 состоит из четырех прямоугольных полос 4. При наличии у профиля одной плоскости симмет- 0 рии составную заготовку 6 образуют две прямоугольные полосы 4.

Предлагаемый способ может быть использован для получения трапециевидных

по сравнению с известными способами прокатки состоит в повышении производительности на 8,8 /о за счет сокращения остановок при смене программы прокатки профиля. Например, получены профили с размерами 4,8x10,4 и 4,2x11,8 из исходной заготовки 5,6x9,5 без изменения калибровки и остановки стана посредством радиальной регулировки прокатных валков, что свидетельствует об универсальности способа.

Расширение сортамента профилей достигается за счет выполнения открытого ромбического калибра шириной, по меньшей мере равной удвоенной максимальной высоте профиля. Профили меньшей высоты получают

профилей-заготовок деталей электрических 5 путем изменения высоты калибра нажимным

по сравнению с известными способами прокатки состоит в повышении производительности на 8,8 /о за счет сокращения остановок при смене программы прокатки профиля. Например, получены профили с размерами 4,8x10,4 и 4,2x11,8 из исходной заготовки 5,6x9,5 без изменения калибровки и остановки стана посредством радиальной регулировки прокатных валков, что свидетельствует об универсальности способа.

Расширение сортамента профилей достигается за счет выполнения открытого ромбического калибра шириной, по меньшей мере равной удвоенной максимальной высоте профиля. Профили меньшей высоты получают

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТРАПЕЦИЕВИДНЫХ ПРОФИЛЕЙ | 1995 |

|

RU2092255C1 |

| Косо расположенный чистовой калибр для обжатия высокоточных профилей | 1986 |

|

SU1342538A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2090273C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1995 |

|

RU2088350C1 |

| Способ прокатки двутавровых профилей | 1990 |

|

SU1764722A1 |

| Способ производства высокоточных несимметричных полособульбовых профилей | 1991 |

|

SU1787051A3 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1999 |

|

RU2156666C1 |

| Рабочая валковая клеть | 1987 |

|

SU1475755A1 |

| СПОСОБ ПРОИЗВОДСТВА КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2087216C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕЦИЗИОННЫХ ПОЛОСОВЫХ ПРОФИЛЕЙ С ЦЕНТРАЛЬНО РАСПОЛОЖЕННЫМ ЖЕЛОБОМ | 1994 |

|

RU2062670C1 |

Изобретение относится к производству фасонных профилей, преимущественно трапециевидных, посредством прокатки, волочения или комбинации этих способов. Цель изобретения - расширение технологических возможностей за счет упрощения процесса получения профилей и повышения его универсальности при одновременном повышении качества профилей. Согласно изобретению, прямоугольные полосы калибруют по ширине и высоте до определенных размеров и параметров шероховатости поверхностей, образуют из них составную заготовку состоящую из двух или четырех полос и прокатывают ее в открытых симметричных ромбических калибрах с определенной ориентацией плоскости соприкосновения, завясящей от соотношений размеров конечной полосы. При этом относительное обжатие по дну калибра составляет 5-15%. Расширение технологических возможностей достигается расширением сортамента полос, производимого одним комплектом валков, упрощением технологической оснастки стана. Повышение качества профилей достигается соответствующей калибровкой прямоугольных полос, что стабилизирует размеры полос и повышает равномерность чистоты поверхностей по периметру профилей. 20 ил. 1 табл.

машин, в частности коллекторных пластин с углом между боковыми гранями.

Так, получение трапециевидного профиля из меди ПММ по ГОСТ 434-78 высотой 10,4+0,07 мм и шириной большего основания 4,8 ±0,05 мм и углом между боковыми гранями 19°±15 осуществляется следующим образом.

Исходная заготовка - горячекатаная

20

устройством или размеров прямоугольных полос при дополнительной их калибровке. За счет более интенсивного уширения составной заготовки в направлении разъемов калибра обеспечивается получение трапециевидных полос большей высоты.

Повышение качества продукции при меньшем числе проходов обеспечивает предварительная калибровка прямоугольных полос перед их сборкой. При этом отклонения разполоса высотой 5,6 мм и шириной 9,5 мм 25 меров лежат в поле допуска, составляющего прокатывается на гладкой бочке по плоскости и на ребро до получения размеров

,м -охза

5,2 х9,5 и щероховатости поверхности ,5 по ГОСТ 2789-73. Далее калиброванные полосы правятся до непрямолинейности 0,5 мм/пог.м. Сборка прямоугольных полос в составную заготовку с размерами

5,2

х19 ° °

- 0,06

вручную посредством совмещения передних концов в одной плоскости и сжатия полос по ребру на плоском проводковом столе на длине 150 мм.

Составная заготовка задается в направ- 40 ляющий канал с размерами 5,4 ±0,05x19,2 ± ±0,05 вводной валковой арматуры скольжения и далее в открытый симметричный ромбический калибр высотой по дну калибра 1,96 мм, углом при вершине, равном 161 °± ±15, и шероховатостью поверхности R« 6,3 по ГОСТ 2789-73.

С помошью выводной валковой арматуры скольжения, снабженной приемной воронкой с углом 110°, составная заготовка выводится из калибра прокатных валков и затем о разделяется на профили.

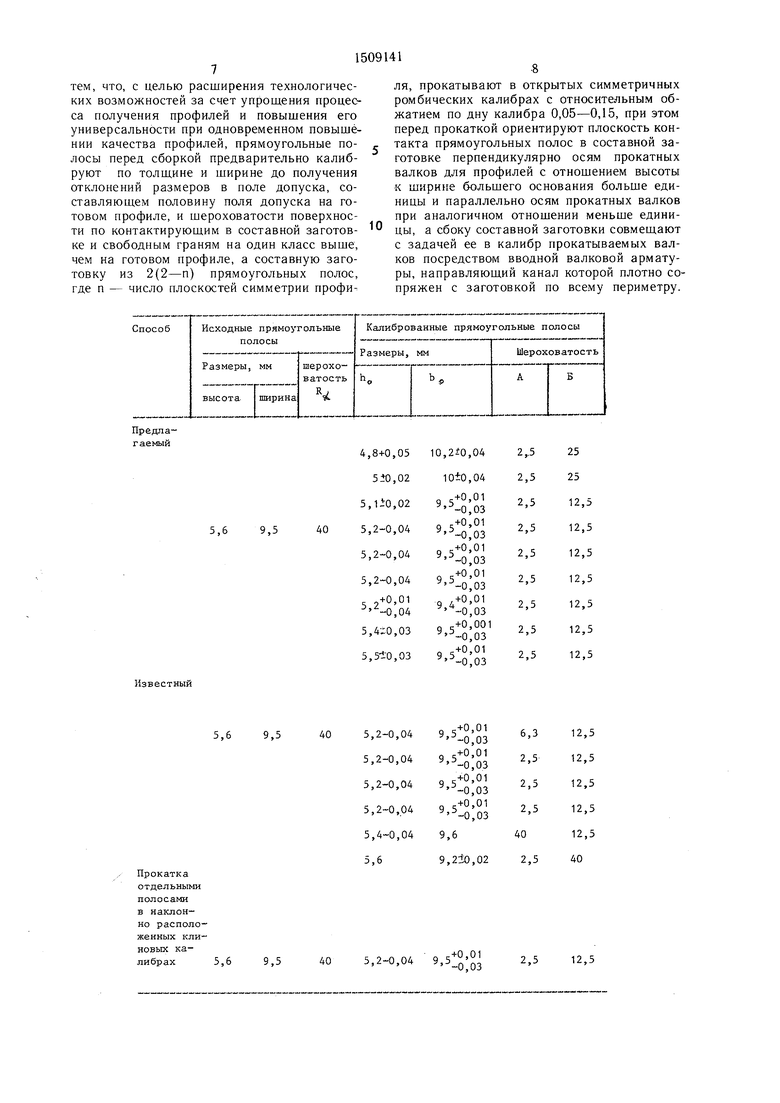

Результаты прокатки согласно предлагаемому способу (фиг. 1-6) в сравнении с прокаткой по известному способу и прокаткой клиновых профилей отдельными полосами в

половину поля допуска на готовый профиль, и шероховатость поверхности по контактирующим и свободным граням на один класс выше, чем на готово.м профиле. Ужесточе- -- ние отклонений размеров позволяет стабилизировать при всех прочих равных условиях отклонения высоты готового профиля, определяемые уширением при прокатке составной заготовки в открытом ромбическом калибре. Более высокая шероховатость коносуществляетсятактирующих в составной заготовке граней

прямоугольных полос и свободных поверхностей по разъему калибра компенсирует ухудшение этих поверхностей при прокатке составной заготовки в ромбическом калибре.

Положительный эффект заключается и в упрошении технологии прокатки и конструкции прокатного стана за счет ликвидации специальных устройств и операций по сборке и разделению составной заготовки посредством совмещения сборки и задачи составной заготовки в калибр с помощью вводной валковой арматуры, направляющий канал которой сопряжен с заготовкой без зазора по всему ее периметру.

Формула изобретения

Способ прокатки трапециевидных профилей, включающий черновую прокатку прямоугольных полос на гладкой бочке, совмещение их по граням, прокатку составной занаклонно расположенных клиновых калиб-55 готовки в общем калибре с шириной, прерах приведены в таблице.вышающей ширину составной заготовки, и

Положительный эффект, достигаемыйпоследующее разделение составной заготовпри использовании предлагаемого способаки на отдельные профили, отличающийся

20

устройством или размеров прямоугольных полос при дополнительной их калибровке. За счет более интенсивного уширения составной заготовки в направлении разъемов калибра обеспечивается получение трапециевидных полос большей высоты.

Повышение качества продукции при меньшем числе проходов обеспечивает предварительная калибровка прямоугольных полос перед их сборкой. При этом отклонения раз 25 меров лежат в поле допуска, составляющего

Положительный эффект заключается и в упрошении технологии прокатки и конструкции прокатного стана за счет ликвидации специальных устройств и операций по сборке и разделению составной заготовки посредством совмещения сборки и задачи составной заготовки в калибр с помощью вводной валковой арматуры, направляющий канал которой сопряжен с заготовкой без зазора по всему ее периметру.

Формула изобретения

Способ прокатки трапециевидных профилей, включающий черновую прокатку прямоугольных полос на гладкой бочке, совмещение их по граням, прокатку составной за готовки в общем калибре с шириной, претем, что, с целью расширения технологических возможностей за счет упрощения нроцес- са нолучения профилей и повышения его универсальности при одновременном повышении качества профилей, прямоугольные полосы перед сборкой предварительно калибруют по толш,ине и ширине до получения отклонений размеров в поле допуска, со- ставляюш,ем половину поля допуска на готовом профиле, и шероховатости поверхности по контактируюш,им в составной заготовке и свободным граням на один класс выше, чем на готовом профиле, а составную заготовку из 2(2-п) прямоугольных полос, где п - число плоскостей симметрии профиПредлагаемый

5,6

9,5

40

Известный

5,6

9,5

40

5,6

9,5

40

ля, прокатывают в открытых симметричных ромбических калибрах с относительным обжатием по дну калибра 0,05-0,15, при этом перед прокаткой ориентируют плоскость контакта прямоугольных полос в составной заготовке перпендикулярно осям прокатных валков для профилей с отношением высоты к ширине большего основания больше единицы и параллельно осям прокатных валков при аналогичном отношении меньше единицы, а сбоку составной заготовки совмешают с задачей ее в калибр прокатываемых валков посредством вводной валковой арматуры, направляющий канал которой плотно сопряжен с заготовкой по всему периметру.

5,2-0,04 ,11 °о1 2,5 12,5

1509141

10

Продолжение таблицы

УЩ

.J

/1 фиг. 6

f

м

e.2

фие.

Фиг. 5

.l

Фиг. 10

Фие. 12

ФигЛ

-е;

Фиг.Ю

Фие. 18

| Патент США № 3343395, кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Способ проката фасонных профилей | 1975 |

|

SU531560A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-09-23—Публикация

1987-12-25—Подача