Изобретение относится к смазочным материалам и может быть использовано для смазывания тяжело нагруженных узлов трения различных механизмов, в частности пар трения боковой и рабочей (тяговой) поверхности головки рельса - реборда, поверхность катания железнодорожного колеса.

Известна смазка для лубрикации железнодорожных рельсов состоящая из графита, битума, силикатного клея (1. Патент РФ №2065484 С1, С 10 М 169/04, опубл. 20.08.96).

Недостатком этой смазки является узкая область применения, например невозможность нанесения на рабочую поверхность бандажей колесных пар локомотивов и рельсов из-за низкого уровня коэффициента сцепления, недостаточного для реализации локомотивом высоких тяговых усилий.

Наиболее близкой к описываемому решению является "Рельсовый модификатор трения" (2. Патент РФ №2170756 С1, С 10 М 169/04, 20.07.2001)

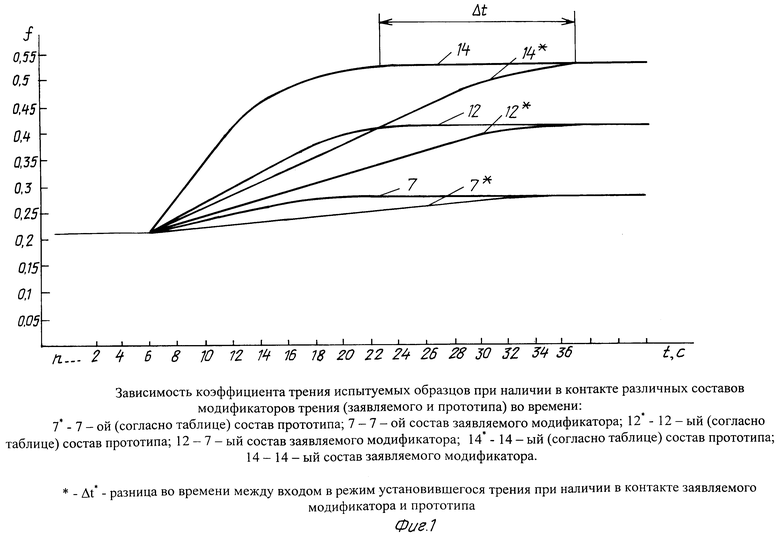

Состав смазки прототипа следующий, мас.%:

Битум 0,5-50

Графит 0-30

Песок 0-75

Стекло 2-20

Цемент 5-25

Борная кислота 1-10

Силиконовая композиция 3-40

Углеводородный растворитель Остальное

Недостатком смазки-прототипа является узкий рабочий температурный диапазон, обусловленный повышением вязкости рельсового модификатора трения при температурах ниже -11°С, низкая скорость процесса входа фрикционной пары колесо - рельс в установившийся режим трения при подаче модификатора в зону фрикционного контакта, отсутствие плакирующих и противозадирных присадок.

Технической задачей заявляемого решения является расширение рабочего температурного диапазона, ускорение процесса входа фрикционной пары колесо - рельс в установившийся режим трения при подаче модификатора в зону фрикционного контакта, повышение плакирующих и противозадирных свойств смазки.

Поставленная задача достигается тем, что смазка для лубрикации железнодорожных рельсов, содержащая стекло, углеводородный растворитель, цемент, битум и необязательно графит и песок, согласно изобретению дополнительно содержит: перманганат калия, глицерин, противозадирную (например, дисульфид молибдена), антифрикционную (например, полиэтилен) и плакирующую (например, порошок меди) присадки при следующем соотношении компонентов, мас.%:

Битум 0,5-50

Графит 0-30

Песок 0-75

Стекло 2-30

Цемент 3-25

Перманганат калия 1-20

Дисульфид молибдена 0,5-30

Порошок меди 0,5-30

Полиэтилен 0,5-30

Глицерин 0,5-23

Углеводородный растворитель Остальное

Смазку готовят, смешивая стекло (например, стекло ГОСТ 13078-81), разогретый битум (например, битум ГОСТ 6617-76) с углеводородным растворителем (например, бензин А-76 ГОСТ 2084-77), затем вводят глицерин (например, глицерин ГОСТ 6824-96), плакирующую присадку, состоящую из порошка металла, обладающего более низкой твердостью по шкале Маоса чем металл рабочих органов (например, порошок меди ТУ 48-0318-054-91), перманганат калия (например, КМnO4), графит (например, графит С - 1 ТУ 13-08-48-63-9), песок (например, песок ГОСТ 8736-93), цемент (например, цемент 500 ГОСТ 969-91), антифрикционную присадку (например, полиэтилен ТУ 2211-06-05796653-98), противозадирную присадку (например, дисульфид молибдена ГОСТ 16539-79) перемешивают в течение 20-25 минут до равномерного распределения компонентов и приобретения смазкой равномерной окраски.

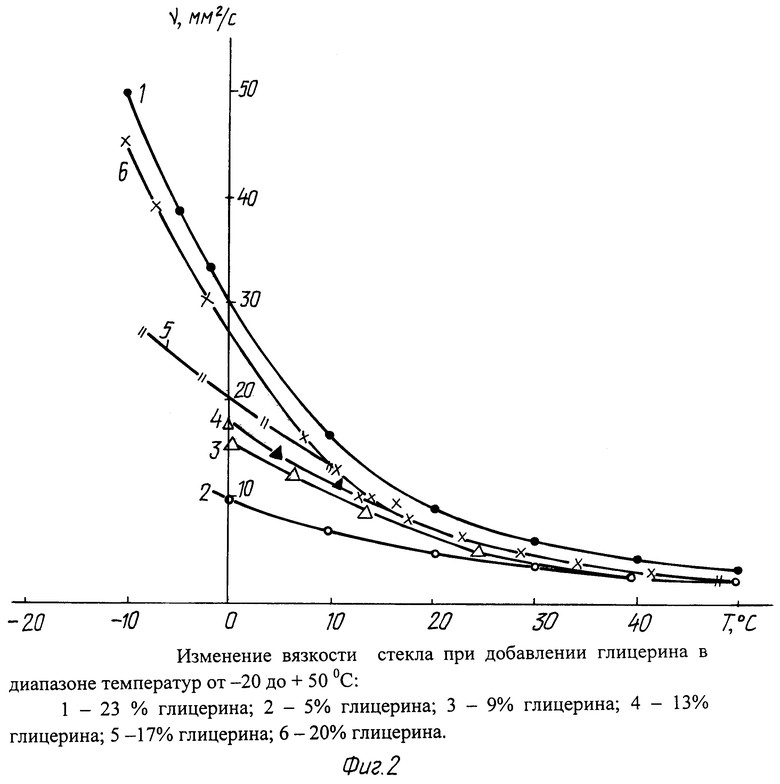

Введение в состав смазки глицерина позволяет понизить испаряемость основы при повышении температуры и препятствует ее застыванию при отрицательных температурах.

Введение в состав смазки перманганата калия позволяет повысить скорость процесса входа фрикционной пары колесо - рельс в установившийся режим трения при подаче модификатора в зону фрикционного контакта, повышение плакирующих и противозадирных свойств смазки.

Введение в состав смазки дисульфида молибдена и порошков “мягких металлов” позволяет усилить противозадирные и плакирующие свойства смазки.

Введение в состав смазки полиэтилена позволяет усилить антифрикционные свойства смазки.

Для оценки смазочной способности “модификатора трения" при работе в режиме трения качения с проскальзыванием использовали модернизированную машину трения 2070 СМТ-1 типа "Амслер".

Параметры образцов задавались так, чтобы удовлетворить масштабам моделирования, в частности удельное давление в контакте и скорость скольжения в натуре и модели выдерживались одинаковыми.

Ролики изготовлены из стали, по химическому составу близкой к бандажной и рельсовой стали: колесный ролик - из стали 60 Г, ГОСТ 1050-74;

нижний (рельсовый) - из стали 70 Г, ГОС Т 1050-74.

Режимы испытания.

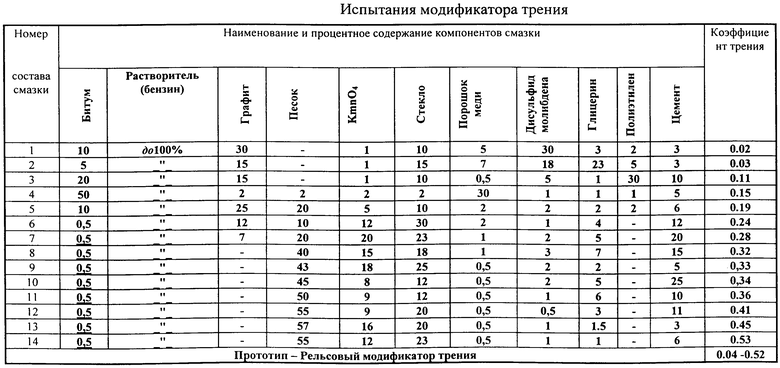

Испытания проводились на режимах, соответствующих реальному узлу трения гребень колеса - рельс и рабочая поверхность бандажа - рельс, удельном контактном давлении 3500 МПа и 850 МПа соответственно, скорости скольжения 0,05 м/с. В процессе испытаний при комнатной температуре эти факторы оставались постоянными. Непрерывно велась запись момента трения (см. фиг.1).

Для определения вязкости основы при добавлении глицерина использовались термостат и вискозиметр с диаметром капилляра 0,62 мм (ГОСТ 10028-67).

Определение противозадирных свойств смазки производилось визуальным анализом поверхностей трения образцов с использованием микроскопа МИМ - 7 при стократном увеличении. Проведенный анализ показывает, что введение в состав смазки дисульфида молибдена способствует снижению концентрации и уменьшению размеров борозд на поверхности трения в направлении скольжения, являющихся отличительным признаком задира по ГОСТ 16429-70.

Результаты испытаний представлены в таблице. Результаты изменения вязкости основы представлены на фиг.2.

Результаты испытаний показывают, что предлагаемый состав превосходит смазку-прототип по скорости процесса входа фрикционной пары в установившийся режим трения при подаче модификатора в зону фрикционного контакта.

Смазка улучшает условия взаимодействия рабочих поверхностей бандажей колесных пар локомотивов и рельсов.

При нанесении смазки на поверхность бандажа образуется равномерный контактный (0,001-0,005 мм) прочный слой смазки, который хорошо воспринимает динамические нагрузки, удерживается при воздействии атмосферных осадков, изменении температуры окружающей среды, обладает высокой несущей способностью, лубрикация рабочей (тяговой) поверхности головки рельсов и бандажей колесных пар локомотивов при определенном процентном содержании компонентов позволяет повысить коэффициент сцепления колеса с рельсом, что приводит к возможности реализации более высоких тяговых усилий.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВЫЙ МОДИФИКАТОР ТРЕНИЯ | 2000 |

|

RU2170756C1 |

| ШУМОПОДАВЛЯЮЩАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ КОНТАКТИРУЮЩИХ СТАЛЬНЫХ ПОВЕРХНОСТЕЙ | 2021 |

|

RU2755089C1 |

| СМАЗОЧНЫЙ СТЕРЖЕНЬ | 2008 |

|

RU2388635C2 |

| АКТИВИЗАТОР ТРЕНИЯ-СЦЕПЛЕНИЯ | 2006 |

|

RU2362799C2 |

| СМАЗКА ДЛЯ ЛУБРИКАЦИИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 1994 |

|

RU2065484C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ СИСТЕМ ТЕРМОПЛАКИРОВАНИЯ СТАЛЬНЫХ ПОВЕРХНОСТЕЙ ТРЕНИЯ | 2020 |

|

RU2750585C1 |

| СПОСОБ СНИЖЕНИЯ ИЗНОСА РЕЛЬСОВЫХ ПУТЕЙ И ГРЕБНЕЙ КОЛЕС ЛОКОМОТИВОВ | 2007 |

|

RU2333119C1 |

| МОДИФИКАТОР ТРЕНИЯ | 2015 |

|

RU2599005C2 |

| СТЕРЖЕНЬ ГРЕБНЕСМАЗЫВАТЕЛЯ БЛОЧНОГО ТИПА | 2019 |

|

RU2734244C1 |

| ТВЕРДЫЙ АНТИФРИКЦИОННЫЙ ЭЛЕМЕНТ ДЛЯ СМАЗЫВАНИЯ ГРЕБНЕЙ КОЛЕСНЫХ ПАР ЛОКОМОТИВОВ | 2018 |

|

RU2669802C1 |

Изобретение относится к смазочным материалам и может быть использовано для смазывания тяжело нагруженных узлов трения различных механизмов, в частности пар трения боковой и рабочей (тяговой) поверхности головки рельса - реборда, поверхность катания железнодорожного колеса. Модификатор трения содержит 2-30% стекла, 3-25% цемента, 0,5-50% битума, 0-30% графита, 0-75% песка, 1-20% перманганата калия, 0,5-23% глицерина, 0,5-30% противозадирной присадки, например дисульфида молибдена, 0,5-30% антифрикционной присадки, например полиэтилена, 0,5-30% плакирующей присадки, например порошка меди, и остальное углеводородный растворитель. Изобретение способствует расширению рабочего температурного диапазона, ускорению процесса входа фрикционной пары колесо - рельс в установившийся режим трения при подаче модификатора в зону фрикционного контакта, повышению плакирующих и противозадирных свойств смазки. 1 табл. 2 ил.

Модификатор трения, содержащий стекло, углеводородный растворитель, цемент, битум, и, необязательно, графит и песок, отличающийся тем, что дополнительно содержит перманганат калия, глицерин, противозадирную, например дисульфид молибдена, антифрикционную, например полиэтилен, и плакирующую, например порошок меди, присадки при следующем соотношении компонентов, мас.%:

Битум 0,5-50

Графит 0-30

Песок 0-75

Стекло 2-30

Цемент 3-25

Перманганат калия 1-20

Дисульфид молибдена 0,5-30

Порошок меди 0,5-30

Полиэтилен 0,5-30

Глицерин 0,5-23

Углеводородный растворитель Остальное

| РЕЛЬСОВЫЙ МОДИФИКАТОР ТРЕНИЯ | 2000 |

|

RU2170756C1 |

Авторы

Даты

2004-10-20—Публикация

2003-02-07—Подача