СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПИЛ | 2006 |

|

RU2333971C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ БИМЕТАЛЛИЧЕСКИХ ПЛАНОК | 1997 |

|

RU2108214C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ | 1990 |

|

RU2024630C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЕСШОВНЫХ КОРРОЗИОННОСТОЙКИХ ТРУБ НЕФТЯНОГО СОРТАМЕНТА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2021 |

|

RU2788887C2 |

| Способ непрерывно-последовательной индукционной обработки бурильной трубы | 1990 |

|

SU1770401A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КАТКОВ ГУСЕНИЧНЫХ МАШИН | 2003 |

|

RU2240359C1 |

| СПОСОБ ПЕРИОДИЧЕСКОГО УПРОЧНЕНИЯ ПИЛ | 2006 |

|

RU2326175C2 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ЗУБЬЕВ | 2010 |

|

RU2436850C2 |

| Способ термической обработки резьбовых соединений | 1989 |

|

SU1617016A1 |

| Способ термической обработки крупномодульных эвольвентных зубчатых колес | 1989 |

|

SU1740456A1 |

Изобретение относится к металлургии, в частности к способам упрочнения бурового оборудования, и может быть использовано при упрочнении бурильных труб. Сущность способа заключается в том, что при закалке наружной поверхности отдельного участка бурильной трубы непрерывно и последовательно проводят нагрев участков длиной не менее 0,5 диаметра трубы, непосредственно примыкающих к закаливаемому участку. Такая обработка обеспечивает кратковременный отпуск концов закаливаемого участка и, как следствие этого повышает предел выносливости бурильной трубы. 1 ил., 1 табл.

Изобретение относится к технологии упрочнения бурового оборудования, преимущественно геолого-разведочного, и может быть использовано при упрочнении бурильных труб.

Известен способ термической обработки, заключающийся местной поверхностной закалке стальных деталей на высокую твердость на участке наибольшего износа. Указанный способ предназначен для повышения износостойкости.

Однако местная закалка приводит к снижению предела выносливости из-за возникновения у конца закаленной зоны остаточных растягивающих напряжений.

Наиболее близким из известных к предложенному является способ термической обработки бурильной трубы, включающий поверхностную закалку ее центральной части путем непрерывно-последовательного

нагрева и спрейерного охлаждения с образованием по краям закаленной поверхности незакаленных участков.

1 Недостатком известного способа является наличие опасных растягивающих напряжений на участке, примыкающем к краю закаленной зоны, что способствует снижению предела выносливости.0

Цель изобретения - повышение предела выносливости.

Указанная цель достигается тем, что в способе термической обработки бурильной трубы, включающем поверхностную закалку ее центральной части путем непрерывно-последовательного нагрева и спрейерного охлаждения с образованием по краям закаленной поверхности незакаленных участков, проводят непрерывно-последовательный нагрев непосредственно примыкающих к закаливаемой центральной части незакаXI

сл XI

vO

ливаемых участков длиной не менее 0,5 диаметра трубы.

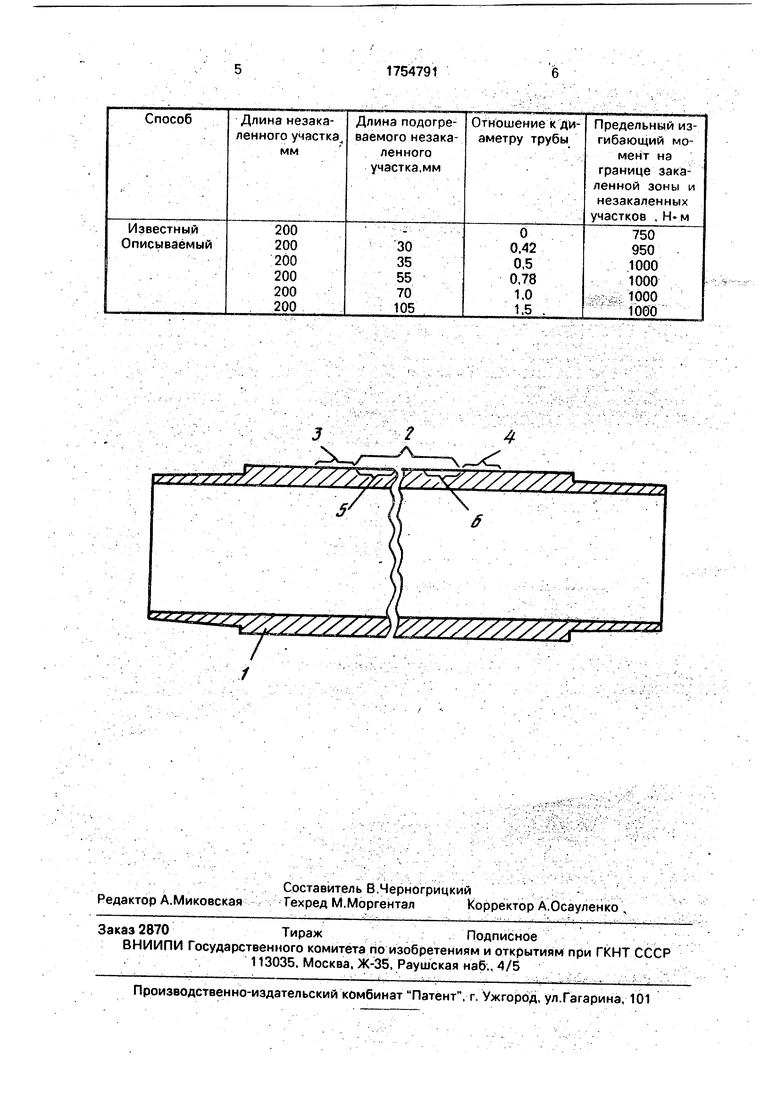

На чертеже представлена бурильная труба, обрабатываемая описываемым способом термической обработки.

Бурильная труба 1 включает центральную часть, подвергаемую поверхностной закалке путем непрерывно-последовательного нагрева и спрейерного охлаждения. По краям закаленной поверхности 2 образуются незакаленные участки 3, 4, которые нагревают на длине не менее 0,5 диаметра трубы 1,

Согласно способу, бурильную трубу 1, изготовленную из стали 36Г2С, длиной 4500 мм, диаметром 70 мм и толщиной 5 мм нагревают в горизонтальном положении с помощью лампового генератора частотой б, кГц и мощностью 60кВт. На расстоянии 200 мм начинают непрерывно-последовательный нагрев незакаленного участка 3 без охлаждения на протяжении 70, мм, что составляет длину, разную диаметру трубы Температура чя наружной поверхности со- г,таз/1 ег 350-750°С, а на внутренней - соответственно 300-600°С При дальнейшем движении трубы 1 температуру поднимают до 850 -900°С, ЕКЛЮЧЗЮТ охлаждение и начинают закалку центральной части на глубину 2 мм. После включения охлаждения поверхность незакаленного участка 3 защищают от попадания воды водяным экраном, струи которого направлены против струй закалочного спрейера. В дальнейшем при движении трубы 1 и окончании закалки в закаленной зоне 5, граничной с незакаливаемым участком 3, этим же водяным экраном защищают зону 5 от попадания в нее воды, При этом за счет тепла от участка 3 зона 5 одновременно прогревается до 400°С и происходит ее кратковременный отпуск.

В конце закаленной поверхности 2, составляющей 3950 мм, охлаждение выключают и непрерывно -последовательно нагревают внешнюю поверхность незакаливаемого участка 4 до 450-750°С. За счет тепла от участка 4 прогревается граничная с ним незакаливаемая зона б и происходит ее кратковременный отпуск.

Кратковременный отпуск участков 5 и 6 способствует существенному снятию остаточных напряжений, а высокий нагрев участков 3 и 4 без подачи на них охлаждающей среды также способствует снятию в них растягивающих напряжений за счет понижения предела текучести.

Таким образом, имеет место двойное слияние на снижение растягив ающйх напряжений на участках 3 и 4 как за счет высокого нагрева, так и отпуска мартенсита прилегающих зон 5 и 6, которые за счет объемных изменений могут вызывать растягивающие напряжения на границе. Непрерывно-последовательный характер нагрева обеспечивает предохранение от образования трещин в граничных участках и зонах, так как создает условия для благоприятного

распределения временных напряжений в процессе закалки при наличии накопленного тепла.

Исследование обработанной описанным способом трубы показало отсутствие

растягивающих остаточных напряжений со значениями, большими 1-2 кг/мм2, что существенно меньше, чем в трубе, обработан - ной известным способом..

Длина незакаленных участков 3 и 4 составляет не менее 0,5 диаметра трубы 1. Выбор такой длины обусловлен тем, что с изменением диаметра трубы изменяется и обьем металла, поэтому для того, чтобы создать заданный запас тепла ь граничим

участке для проведения отпуска, нужно с увеличением диаметра трубы увеличить длину нагреваемого участка

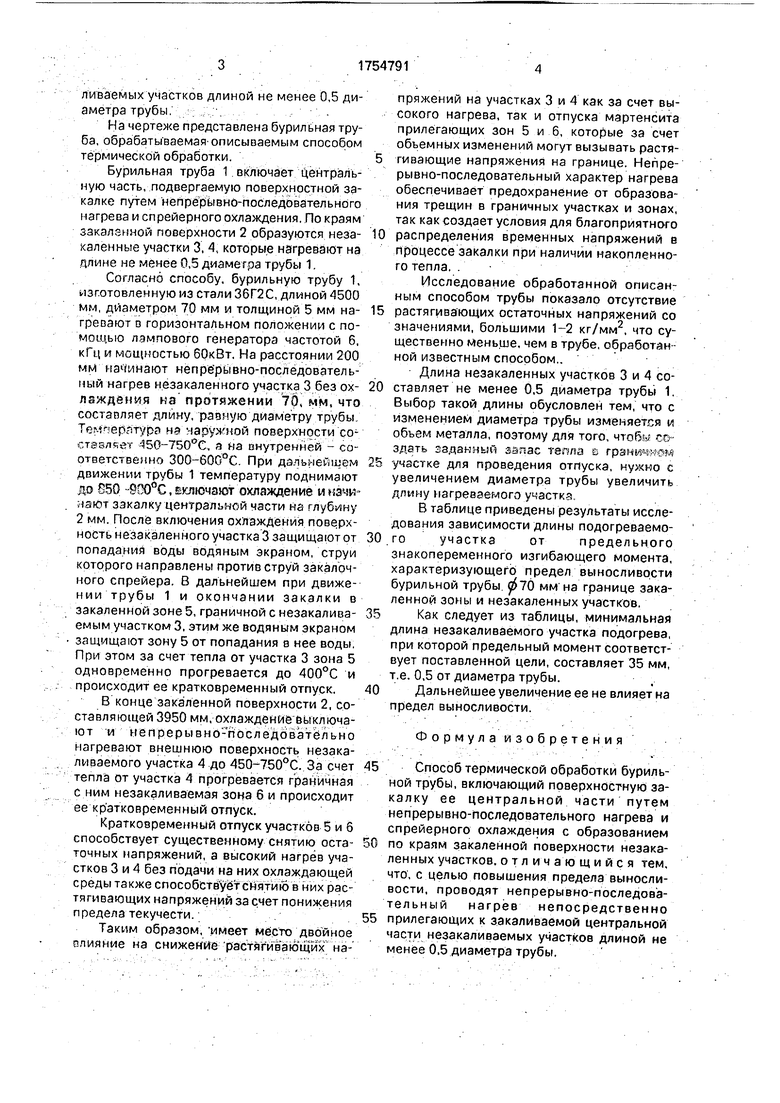

В таблице приведены результаты исследования зависимости длины подогреваемого участка от предельного знакопеременного изгибающего момента, характеризующего предел выносливости бурильной трубы 70 мм на границе закаленной зоны и незакаленных участков,

Как следует из таблицы, минимальная длина незакаливаемого участка подогрева, при которой предельный момент соответствует поставленной цели, составляет 35 мм, т.е. 0,5 от диаметра трубы.

Дальнейшее увеличение ее не влияет на предел выносливости.

Формула изобретения

Способ термической обработки бурильной трубы, включающий поверхностную закалку ее центральной части путем непрерывно-последовательного нагрева и спрейерного охлаждения с образованием

по краям закаленной поверхности незакаленных участков, отличающийся тем, что, с целью повышения предела выносливости, проводят непрерывно-последовательный нагрев непосредственно

прилегающих к закаливаемой центральной части незакаливаемых участков длиной не менее 0,5 диаметра трубы.

ГГГ7 Г7ГУ///////77 Г7/ 777/////

%Х

/

| Кидин VI.И | |||

| Термическая обработка стали при индукционном нагреве | |||

| - М.: Металлургия, 1950, с | |||

| Водяные лыжи | 1919 |

|

SU181A1 |

| Лачинян Л.А. | |||

| Угаров С.А | |||

| Конструирование, расчет и эксплуатация бурильных геологоразведочных труб и их соединений.- М.: Недра, 1975, с | |||

| Складная решетчатая мачта | 1919 |

|

SU198A1 |

Авторы

Даты

1992-08-15—Публикация

1989-04-18—Подача