Изобретение относится к черной металлургии и может быть использовано при производстве агломерата.

Известен способ производства агломерата, по которому прибывающая на рудный двор руда сначала поступает в разгрузочную траншею. Из траншеи руду разгружают грейфером рудного перегружателя на рудный двор. Разгрузка ведется тонкими слоями по ширине рудного двора. Каждая последующая порция руды разгружается поверх предыдущей, образуя послойный штабель руды. Из законченного штабеля руду берут с торца, что способствует смешению отдельных слоев.

Руда из штабеля, топливо и флюсы после увлажнения и перемешивания подаются на агломерационную ленту, на которой происходит процесс спекания эгломерата (1) (Гончаров Б.Б., Соломатин И.С. Производство чугуна. М.: Металлургия, 1965, с. 52 - 59).

Недостатком данного способа является: получение агломерата нестабильного качества, и как следствие ухудшение технико-экономических показателей доменной плавки.

Технической задачей изобретения является стабилизация качества агломерата, снижение расхода кокса и увеличение производительности доменных печей.

Это достигается тем, что предложен способ производства агломерата, включающий послойную укладку в штабель измельченных материалов с различным содержанием окисленного железа, их усреднение, перемешивание с топливом и флюсом, увлажнение, укладку на аглоленту и спекание, в котором в качестве материалов с различным содержанием окисленного железа используют концентрат, аглоруду, колошниковую пыль, отсевы агломерата и окалину, которые укладывают в штабеля при отношении к концентрату, равному (0,0001 - 0,1):(0,01 - 0,02): (0,005 - 0,03):(0,003 - 0,05):1 соответственно, при этом используют окалину фракции 0 - 10 мм следующего химического состава, мас.%:

железо общее - 60 - 74

закись железа - 5 - 67

окись железа - 20 - 90

кремнезем - 0,2 - 5,0

оксид марганца - 0,1 - 1,2

оксид кальция - 0,1 - 1,5

оксид магния - 0,1 - 1,0

глинозем - 0,1 - 1,3

углерод - 0,05 - 1,5

п.п.п - 0,15 - 2,5

Укладка в штабели концентрата, аглоруды, колошниковой пыли, отсева агломерата, окалины при отношении к концентрату менее 0,0001:0,01:0,005:0,003: 1 соответственно в промышленных условиях приводит к ухудшению восстановимости агломерата, увеличению температуры размягчения и при совместной проплавке с окатышами в доменной печи приводит к увеличению удельного расхода кокса и снижению производительности печи.

Укладка в штабели концентрата, аглоруды, колошниковой пыли, отсева агломерата, окалины при отношении и концентрату более 0,1:0,02:0,03:0,05:1 соответственно в промышленных условиях приводит к ухудшению стабильности агломерата по химическому составу и его прочностных показателей, что приводит при проплавке такого агломерата в доменной печи к увеличению удельного расхода кокса и снижению производительности печи.

Окалина является конгломератом окислов железа, образующихся при окислении нагретых стальных изделий. Формы частиц окалины, ее внешний вид, химический состав и другие свойства зависят от условий образования (скорости охлаждения, условий и температуры нагрева, химического состава металла и т.д.). Окалина представляет собой крупные куски с ноздреватой поверхностью с острыми или оплавленными краями. В большинстве частицы окалины матовые, но встречаются и с ярким металлическим блеском. Общий цвет - серый или серовато-коричневый. Окалины прокатных станов имеют серый или даже черный цвет, реже серо-коричневый. В основном она состоит из плоских сравнительно тонких пластинок с острыми ломаными краями. Поверхность пластин с одной стороны матовая, а с противоположной - с металлическим блеском. Матовая поверхность часто пузырчатая, а блестящая - гладкая. Пластинки очень хрупкие. Толщина их 2 - 1 мм и менее. Фракционный состав окалин очень различен.

Использование окалины фракции более 10 мм при формировании штабелей приводит к ухудшению стабильности агломерата по FeO, а также к возникновению очагов переплавления в агломерате и, как следствие, к ухудшению его восстановимости.

Пример. На рудном дворе формируют штабель железосодержащего сырья из следующих компонентов: концентрат, аглоруда, колошниковая пыль, отсев агломерата, окалина. Штабель формируется в течение 20 - 25 суток, при этом его компоненты распределяются равномерно по всей длине чередующимися слоями. В штабель также закладывается известь, которая подается в рудную траншею и кантуется на концентрат.

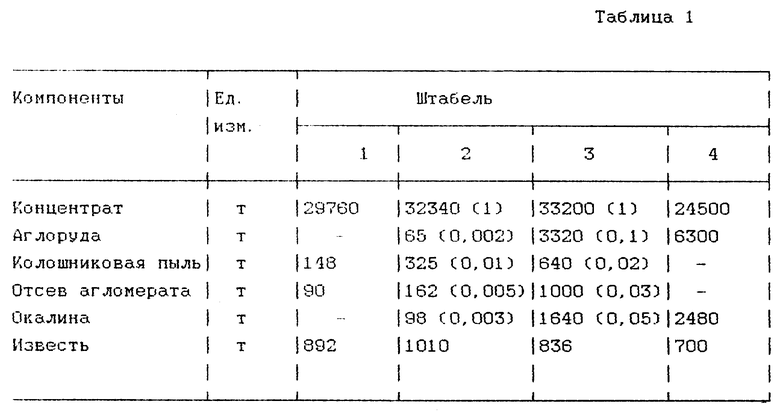

В табл. 1 приведен количественный состав компонентов штабелей при обычном и заявленном формировании штабелей.

Количественный состав компонентов штабелей, заявленных (графы 2 и 3) и аналогов (графы 1 и 4) при формировании последних.

Верхние и нижние пределы аглоруды, колошниковой пыли, отсева агломерата и окалины взяты экспериментально (по отношению к концентрату).

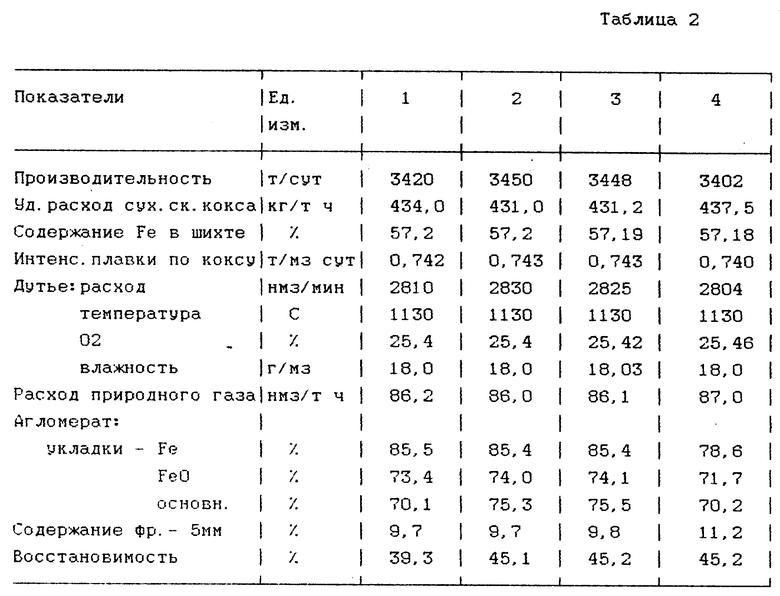

Результаты спекания агломерата из сырья приведенных штабелей и его проплавки в сопоставимых условиях в доменной печи приведены в табл. 2.

Технико-экономические показатели работы аглодоменного производства по заявленному способу.

Агломерат, полученный из сырья штабелей, заложенных по заявленному способу, имеет лучшие суммарные показатели качества агломерата. Такое его использование в шихте доменной печи позволяет снизить удельный расход кокса на 0,7 - 1,5% и увеличить производительность доменной печи на 0,9 - 1,4%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА И УСТАНОВКА ДЛЯ ДОГРУЗКИ ВАГОНОВ ФЛЮСОМ | 1999 |

|

RU2170772C1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1993 |

|

RU2041964C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАТА С РАЗЛИЧНОЙ ОСНОВНОСТЬЮ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2002 |

|

RU2221880C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131929C1 |

| СПОСОБ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2005 |

|

RU2303070C2 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА ДЛЯ ДОМЕННОЙ ПЛАВКИ | 2009 |

|

RU2418079C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНОГО ЖЕЛЕЗОФЛЮСА | 2022 |

|

RU2796485C1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137851C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОМЫВОЧНОГО АГЛОМЕРАТА | 1999 |

|

RU2158316C1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

Изобретение относится к черной и цветной металлургии, в частности может быть использовано в агломерационном производстве. Способ включает послойную укладку в штабель измельченных материалов с различным содержанием окисленного железа, их усреднение, перемешивание с топливом и флюсом, увлажнение, укладку на ленту и спекание. В качестве материалов с различным содержанием окисленного железа используют концентрат, аглоруду, колошниковую пыль, отсевы агломерата и окалину, которые укладывают в штабеля при отношении к концентрату, равном (0,0001 - 0,1) : (0,01 - 0,02) : (0,005 - 0,03) : (0,003 - 0,05) : 1 соответственно. При этом используют окалину фракции 0 - 10 мм следующего химического состава, мас.%: железо общее 60 - 74, закись железа 5 - 67, окись железа 20-90, кремнезем 0,2 - 5,0, оксид марганца 0,1 - 1,2, оксид кальция 0,1 - 1,5, оксид магния 0,1 - 1,0, глинозем 0,1 - 1,3, углерод 0,05 - 1,5, п.п.п. 0,15 - 2,5. Технический результат - стабилизация качества агломерата, снижение расхода кокса и увеличение производительности доменных печей. 2 табл.

Способ производства агломерата, включающий послойную укладку в штабель измельченных материалов с различным содержанием окисленного железа, их усреднение, перемешивание с топливом и флюсом, увлажнение, укладку на ленту и спекание, отличающийся тем, что в качестве материалов с различным содержанием окисленного железа используют концентрат, аглоруду, колошниковую пыль, отсевы агломерата и окалину, которые укладывают в штабеля при отношении к концентрату, равному (0,0001 - 0,1) : (0,01 - 0,02) : (0,005 - 0,03) : (0,003 - 0,05) : 1 соответственно, при этом используют окалину фракции 0 - 10 мм следующего химического состава, мас.%:

Железо общее - 60 - 74

Закись железа - 5 - 67

Окись железа - 20 - 90

Кремнезем - 0,2 - 5,0

Оксид марганца - 0,1 - 1,2

Оксид кальция - 0,1 - 1,5

Оксид магния - 0,1 - 1,0

Глинозем - 0,1 - 1,3

Углерод - 0,05 - 1,5

п.п.п. - 0,15 - 2,5

| ГОНЧАРОВ Б.Ф | |||

| и др | |||

| Производство чугуна | |||

| - М.: Металлургия, 1965, с.52 - 59 | |||

| ВЕГМАН Е.Ф | |||

| Окускование руд и концентратов | |||

| - М.: Металлургия, 1984, с.176 - 181, 190, 192 | |||

| ПАРФЕНОВ А.М | |||

| Агломерация железных руд | |||

| - М.: Металлургиздат, 1954, с.72 - 77, 110 - 118, 278 - 284. |

Авторы

Даты

2000-08-27—Публикация

1999-11-26—Подача