Изобретение относится к способам ремонта трубопроводов и может быть использовано при ремонте газопроводов, нефтеконденсатопроводов и цилиндрических металлоконструкций, например сосудов, резервуаров и аппаратов.

При ремонте трубопроводов применяют бандажирование дефектных зон муфтами, хомутами, лентами и др. При этом важным является частичная или полная разгрузка поврежденной стенки трубы от кольцевых напряжений за счет предварительного натяга (обжатия) муфтой. Снижение напряжений под муфтой уменьшает вероятность развития дефекта в месте ремонта, а увеличение толщины стенки трубы при установке муфты препятствует развитию деформаций в зоне дефекта и образованию трещин. Существуют различные методы достижения сжимающих напряжений в трубе.

Известен способ ремонта трубопровода с применением муфт, при котором две продольные половины муфты стягивают с помощью болтов после установки на место ремонта. В пространство между трубой и муфтой закачивают уплотнительную клейкую массу [1].

Недостатком данного способа является недостаточная точность определения прикладываемой нагрузки и сложность конструкции муфты.

Наиболее близким к заявляемому по назначению и совокупности существенных признаков является способ ремонта трубопровода путем установки муфты на ремонтируемый участок трубопровода, включающий создание регулируемой обжимающей муфту нагрузки посредством упругой камеры, заполняемой жидкостью или газом под давлением. Точность достижения обжимающей нагрузки на части муфты устанавливают по показаниям манометров компрессорной станции. При достижении необходимого давления в упругой камере половины муфты сваривают продольными швами [2].

Однако в данном способе необходимое давление в упругой камере выбирается произвольно без учета параметров ремонтируемого трубопровода и накладываемой муфты, сил трения и др. Если выбранное обжимающее давление оказалось ниже необходимого уровня, то возникающие малые разгружающие напряжения в дефектной трубе не позволят устранить развитие дефекта. В случае превышения давления обжатия выше допустимого вся нагрузка перейдет на муфту, что приведет к ее разрушению, а затем и к разрушению самого трубопровода.

Заявляемое изобретение решает задачу повышения прочности и устойчивости ремонтируемого участка трубопровода за счет повышения точности определения обжимающей муфту нагрузки.

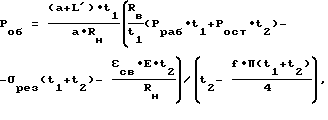

Поставленная задача достигается тем, что в способе ремонта трубопровода с помощью муфты, устанавливаемой на ремонтируемый участок трубопровода, включающем создание регулируемой обжимающей муфту нагрузки посредством упругой камеры, заполняемой жидкостью или газом под давлением, предварительно замеряют остаточное давление в трубопроводе и остаточную толщину ремонтируемого участка, а величину обжимающего давления в упругой камере определяют исходя из зависимости

где Pраб - рабочее давление в трубопроводе, МПа;

Pост - остаточное давление в ремонтируемом трубопроводе, МПа;

t1 - эквивалентная остаточная толщина ремонтируемого трубопровода, мм;

t2 - толщина муфты, мм;

Rн - наружный радиус трубопровода, мм;

Rв - внутренний радиус трубопровода, мм;

E - модуль упругости материала трубопровода, МПа;

L' - длина распространения зоны "краевого эффекта", мм;

a - длина участка приложения обжимающей нагрузки на муфту вдоль оси трубопровода, мм;

f - коэффициент трения при скольжении муфты по трубопроводу;

εсв - средние относительные деформации трубопровода от тепловой усадки сварного шва муфты;

σрез - результирующие кольцевые напряжения в стенке трубопровода после установки муфты, МПа.

Из научно-технической литературы и патентной документации неизвестно использование заявляемой зависимости для определения оптимальной величины обжимающего давления, обеспечивающего равномерное прилегание муфты по всей длине окружности и снижение до необходимой величины кольцевых напряжений в стенке трубопровода.

Технический результат заключается в снижении до необходимой величины кольцевых напряжений в стенке трубопровода за счет обеспечения точности определения обжимающей муфту нагрузки, что способствует восстановлению несущей способности дефектных участков не ниже несущей способности бездефектной части трубопровода. Этим обеспечивается повышение прочности и устойчивости ремонтируемого участка трубопровода.

Способ осуществляется следующим образом.

Ремонт трубопроводов проводят как с прекращением, так и без прекращения подачи транспортируемого продукта. Трубопровод со сквозными дефектами ремонтируют после сброса давления в данном участке трубопровода. В случае когда длина дефектного участка достаточно большая, ремонт проводят пошаговым методом, перемещая конструкцию с упругой камерой поэтапно на примыкающий участок, до полного ремонта дефектного участка трубопровода.

Предварительно проводят оценку технического состояния трубопровода (характер и размеры дефектов) известными методами наружной или внутритрубной диагностики - ультразвуковым, акустическим и др.

Участок трубопровода с локальными несквозными дефектами очищают от продуктов коррозии, антикоррозионного покрытия, пыли, грязи, затем дефектные участки трубопровода обезжиривают ацетоном или другим органическим растворителем и дефекты зашпаклевывают эпоксидной смолой или шпаклевкой. При сквозных дефектах (свищах) концы свища засверливают и в полученные отверстия вставляют конические стальные пробки, смазанные эпоксидной смолой. Зону свища обезжиривают и смазывают эпоксидной смолой.

На трубопровод устанавливают продольные половины муфты, толщина которых не должна отличаться от толщины стенки ремонтируемого трубопровода более чем на 20%. На муфту устанавливают упругую камеру при помощи приспособления, выполненного, например, в виде двух полуобойм, соединенных между собой шпильками. В упругую камеру через штуцер подают жидкость или газ под давлением, величину которого предварительно рассчитывают по предлагаемой зависимости. После чего половины муфты сваривают продольными швами.

Выбор обжимающего муфту давления производится следующим образом.

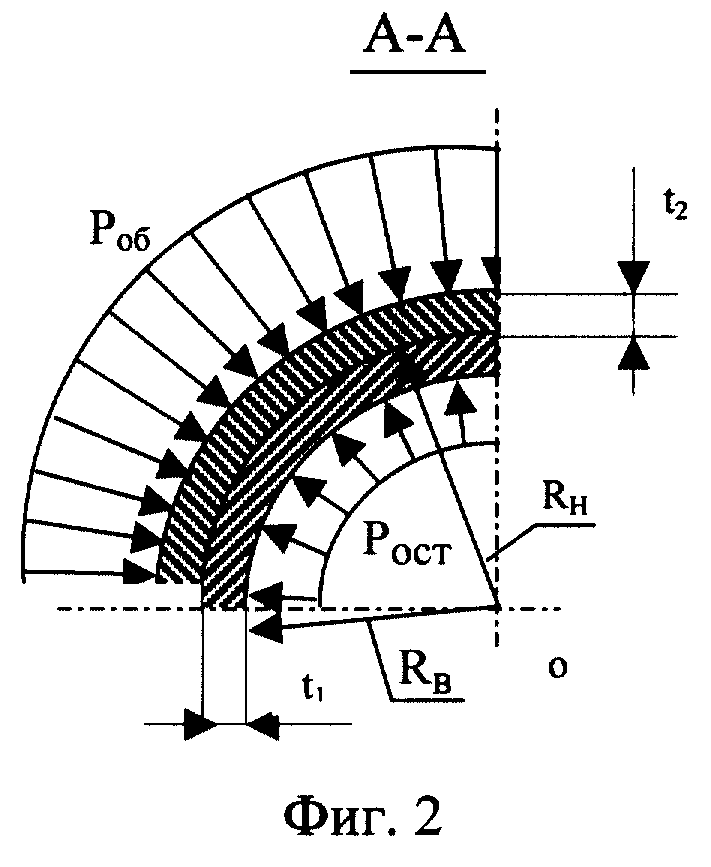

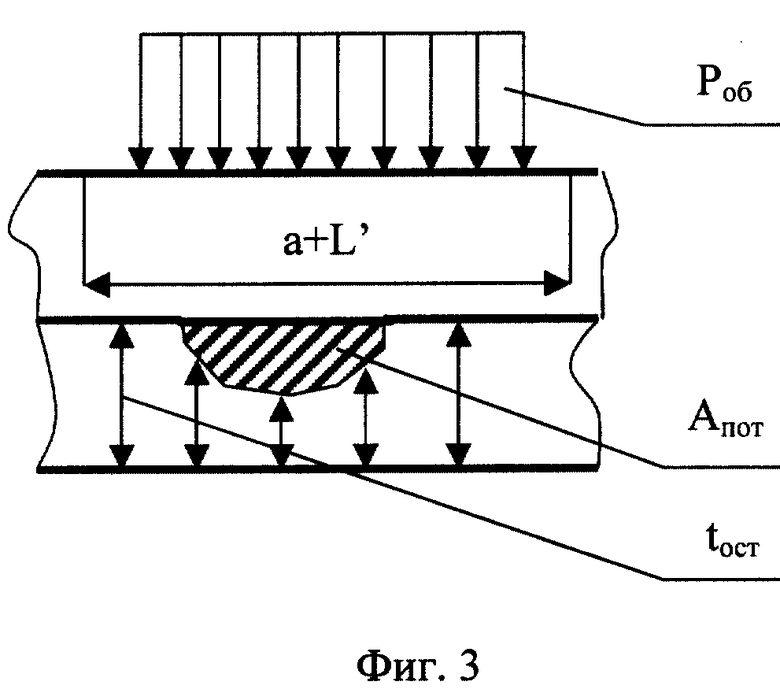

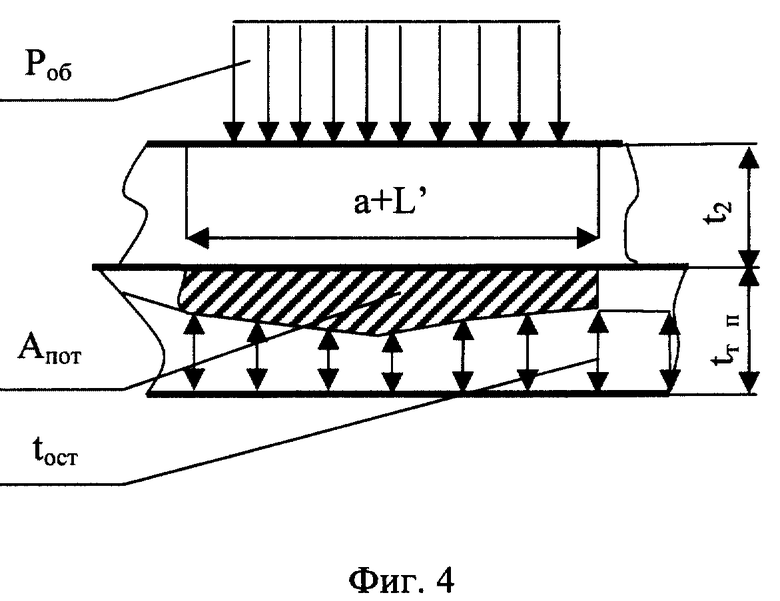

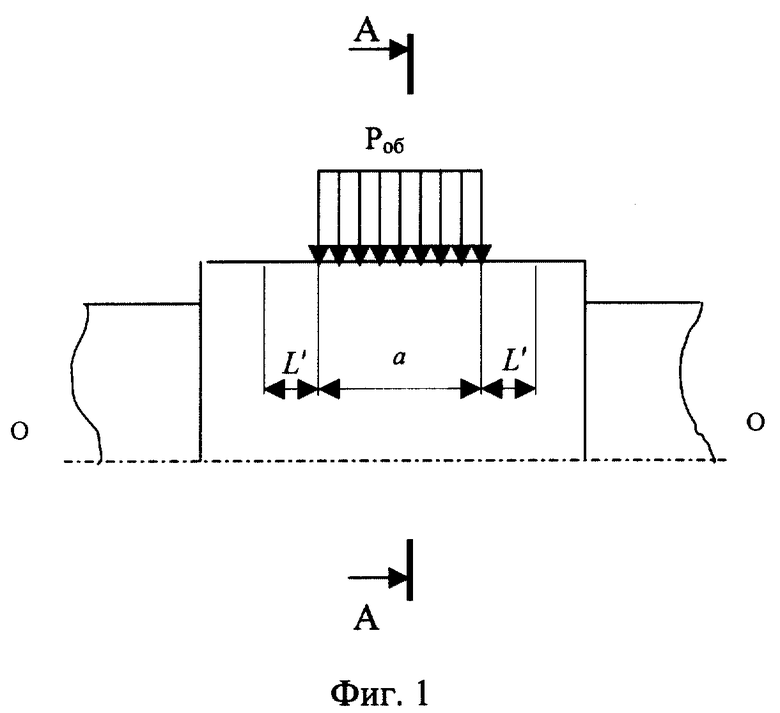

На фиг. 1 изображена схема приложения обжимающей нагрузки на муфту, на фиг. 2 - разрез по A-A на фиг. 1. На фиг. 3 и фиг. 4 представлены проекции дефектов на длине обжатия в осевом сечении стенки трубы.

Замеряют остаточное давление в ремонтируемом трубопроводе. С использованием одного из методов неразрушающего контроля, например ультразвукового, на протяжении всего дефектного участка поточечно замеряют остаточные толщины трубопровода, на основании которых вырисовывается конфигурация дефектов ремонтируемого трубопровода. Затем общеизвестными методами рассчитывают площадь потерь металла в дефектной зоне трубопровода на длине обжатия. После чего определяют эквивалентную остаточную толщину дефектного участка трубопровода по формуле

где Апот - площадь потери металла в дефектной стенке оболочки на длине обжатия a+L', мм2;

a - длина участка приложения обжимающей нагрузки на муфту вдоль оси трубопровода, мм;

L' - длина распространения зоны "краевого эффекта", мм.

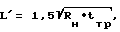

Длина распространения зоны "краевого эффекта" равна

где Rн - наружный радиус трубопровода, мм;

tтр - толщина трубопровода, мм.

Средние относительные деформации ремонтируемого трубопровода от тепловой усадки сварного шва муфты определяют по эмпирической зависимость.

εсв= (2...2,5)•10-6•σт,

где σт - предел текучести материала муфты, МПа.

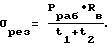

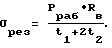

Необходимый уровень результирующих кольцевых напряжений в дефектной стенке трубопровода, транспортирующего очищенный газ, в результате установки муфты определяют исходя из равнопрочности получаемой конструкции

Необходимый уровень результирующих кольцевых напряжений в дефектной стенке трубопровода, транспортирующего сероводородсодержащий продукт, в результате установки муфты определяют исходя из того, что напряжения в стенке трубопровода должны быть в два раза меньше, чем в стенке муфты

После этого по заявляемой формуле вычисляется конкретное значение обжимающего муфту давления для данного участка трубопровода. При этом обжимающее давление в упругой камере должно быть больше 2 МПа, так как при меньшем давлении не обеспечивается плотное прижатие муфты к трубопроводу.

Таким образом, при подаче в упругую камеру обжимающего давления, вычисленного по заявляемой формуле после необходимых замеров, напряжения в стенке трубопровода будут снижены до необходимого уровня, чем и обеспечивается упрочнение дефектного участка, что приводит к большей эффективности заявляемого способа ремонта трубопровода по сравнению с ранее опубликованными.

Использование предлагаемого способа позволит повысить прочность и устойчивость ремонтируемого участка трубопровода за счет точности определения обжимающей муфту нагрузки, что приводит к восстановлению несущей способности дефектных участков не ниже несущей способности бездефектной части трубопровода.

Источники информации

1. Заявка N 96/19694. PCT, 6 МПК F 16 L 55/175, заявл. 22.12.94, опубл. 27.06.96.

2. Патент РФ N 2140600, 6 МПК F 16 L 55/172, опубл. 27.10.99, БИ N 30, 1999 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА И СВАРНАЯ МУФТА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2285192C2 |

| СПОСОБ РЕМОНТА МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 1999 |

|

RU2155905C2 |

| СПОСОБ РЕМОНТА ПОДВОДНОГО ТРУБОПРОВОДА | 2006 |

|

RU2325578C1 |

| Способ ремонта обетонированного участка подводного трубопровода и устройство для его осуществления | 2015 |

|

RU2619954C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ АВАРИЙНЫХ СКВАЖИН | 1999 |

|

RU2176724C2 |

| УСТРОЙСТВО ДЛЯ ВРЕЗКИ ОТВОДА В ДЕЙСТВУЮЩИЙ ТРУБОПРОВОД | 2000 |

|

RU2170874C2 |

| ПОЛИМЕРНАЯ МУФТА ДЛЯ РЕМОНТА ТРУБ С ЛОКАЛЬНЫМИ КОРРОЗИОННЫМИ ДЕФЕКТАМИ И СПОСОБ ЕЕ УСТАНОВКИ | 2001 |

|

RU2219423C2 |

| ЛЕНТА БАНДАЖНАЯ ДЛЯ АРМИРОВАНИЯ ДЕФЕКТНЫХ УЧАСТКОВ ТРУБОПРОВОДА | 2001 |

|

RU2187743C1 |

| ПОДВОДНЫЙ КОМПЛЕКС ДЛЯ РЕМОНТА ПОДВОДНЫХ ТРУБОПРОВОДОВ | 2011 |

|

RU2481438C2 |

| ЦЕНТРАТОР И ОБСАДНАЯ КОЛОННА | 2001 |

|

RU2209291C1 |

Способ предназначен для ремонта газопроводов, нефтеконденсатопроводов и других цилиндрических металлоконструкций, например сосудов, резервуаров и аппаратов. Ремонт трубопровода осуществляют с помощью муфты, устанавливаемой на ремонтируемый участок трубопровода и включающей создание регулируемой обжимающей муфту нагрузки посредством упругой камеры, заполняемой жидкостью или газом под давлением, причем предварительно замеряют остаточное давление в трубопроводе и остаточную толщину ремонтируемого участка, а величину обжимающего давления в упругой камере определяют исходя из зависимости

где Рраб - рабочее давление в трубопроводе, МПа; Рост - остаточное давление в ремонтируемом трубопроводе, МПа; t1 - эквивалентная остаточная толщина ремонтируемого трубопровода, мм; t2 - толщина муфты, мм; Rн - наружный радиус трубопровода, мм; Rв - внутренний радиус трубопровода, мм; Е - модуль упругости материала трубопровода, МПа; L' - длина распространения зоны "краевого эффекта", мм; а - длина участка приложения обжимающей нагрузки на муфту вдоль оси трубопровода, мм; f - коэффициент трения при скольжении муфты по трубопроводу; εсв - средние относительные деформации трубопровода от тепловой усадки сварного шва муфты; σрез - результирующие кольцевые напряжения в стенке трубопровода после установки муфты, МПа. Технический результат: повышение прочности и устойчивости ремонтируемого участка трубопровода. 4 ил.

Способ ремонта трубопровода с помощью муфты, устанавливаемой на ремонтируемый участок, включающий создание регулируемой обжимающей муфту нагрузки посредством упругой камеры, заполняемой жидкостью или газом под давлением, отличающийся тем, что предварительно замеряют остаточное давление в трубопроводе и остаточную толщину ремонтируемого участка, а величину обжимающего давления в упругой камере определяют, исходя из зависимости

где Рраб - рабочее давление в трубопроводе, МПа;

Рост - остаточное давление в ремонтируемом трубопроводе, МПа;

t1 - эквивалентная остаточная толщина ремонтируемого трубопровода, мм;

t2 - толщина муфты, мм;

Rн - наружный радиус трубопровода, мм;

Rв - внутренний радиус трубопровода, мм;

Е - модуль упругости материала трубопровода, МПа;

L' - длина распространения зоны "краевого эффекта", мм;

а - длина участка приложения обжимающей нагрузки на муфту вдоль оси трубопровода, мм;

f - коэффициент трения при скольжении муфты по трубопроводу;

εсв - средние относительные деформации трубопровода от тепловой усадки сварного шва муфты;

σрез - результирующие кольцевые напряжения в стенке трубопровода после установки муфты, МПа.

| УСТРОЙСТВО ДЛЯ РЕМОНТА ТРУБОПРОВОДОВ С ПОМОЩЬЮ МУФТЫ | 1998 |

|

RU2140600C1 |

| "Устройство для ремонта стальных трубопроводов "Дельта" | 1991 |

|

SU1810720A1 |

| Хомут для герметизации трещин в трубах | 1991 |

|

SU1810719A1 |

| US 5772253 A, 30.01.1998. | |||

Авторы

Даты

2001-07-20—Публикация

2000-04-28—Подача