Изобретение относится к материалам, предназначенным для осуществления адсорбционных процессов, и может быть использовано в металлургической, химической и других отраслях промышленности для очистки выбрасываемых в атмосферу газов от вредных примесей.

Известен адсорбент (оксид алюминия) для очистки отходящих газов (Современный сухой способ очистки газов. / Шулепов И.М. и др. - "Экология и пром-ть России", 1999, N 6, с. 4-9).

Недостатком использования Al2O3 в качестве адсорбента является низкая эффективность очистки газов от газообразных вредных компонентов HF, HCl, H2S и NOX, а также высокая себестоимость процесса.

Также известно применение карбоната кальция в качестве адсорбента для очистки газов, содержащих фториды (Пат. РФ N 2088314, МПК6 B 01 D 53/68, 1977).

Однако использование этих материалов в качестве адсорбентов для очистки газов от вредных примесей сопряжено с рядом недостатков, заключающихся в низкой эффективности очистки газов от NOX, сложности проведения процессов регенерации, что снижает эффективность процесса очистки газов и повышает его себестоимость.

Наиболее близким по совокупности существенных признаков и достигаемому результату к предлагаемому способу является адсорбент на основе пеносиликата, используемого в качестве теплоизоляционного материала (Производство теплоизоляционных пеносиликатных материалов. // В.Ф. Павлов, А.М. Погодаев, А.В. Прошкин, В.Ф. Шабанов. Новосибирск: Изд-во Сибирского отделения Российской Академии наук, 1999, - 70 с).

Пеносиликат - это новый материал, получаемый пирометаллургическим методом из зол от сжигания бурых углей, нефелиновых шламов и других разнообразных отходов промышленного производства при отношении основных компонентов 1,2 < SiO2/CaO < 1,5.

Однако эффективность указанного адсорбента невелика по причинам как недостаточной активности, так и относительно высокой себестоимости получения пеносиликата, обусловленной большими энергозатратами.

Основной задачей изобретения является повышение эффективности работы адсорбента за счет увеличения поглотительной способности и уменьшение себестоимости его получения.

Для выполнения поставленных задач предлагается состав для получения адсорбента для очистки отходящих газов, содержащий вспененную смесь из оксидов кремния, кальция и мелкодисперсной фракции дроссов при массовом соотношении в адсорбенте дроссов к оксидам, равном 12-18%.

Сущность изобретения характеризуется совокупностью признаков, заключающихся в том, что смесь оксидов кремния и кальция дополнительно содержит мелкодисперсную фракцию дроссов при массовом соотношении в адсорбенте дроссов к оксидам, равном 12-18%. Смесь оксидов может дополнительно содержать Al2O3.

Введение в смесь мелкодисперсной фракции дроссов приводит к повышению поглотительной способности сорбента по отношению к различным водородсодержащим газам (фтористому водороду, сероводороду, хлористому водороду, аммиаку) на 40-50%. Это происходит вследствие того, что в процессе изготовления адсорбента формируется структура материала с открытой пористостью и свободными радикальными связями. Введение в состав адсорбента мелкодисперсной фракции дроссов, содержащих оксид алюминия, способствует образованию дополнительного количества водорастворимых карбидов в объеме адсорбента. При содержании фракции дросссов менее 12% снижается эффективность адсорбента, а при отношении более 18% увеличивается вязкость расплава и формируется маловспенивающийся адсорбент. Как показывают специальные исследования, до 20% мелких частиц дроссов состоят из 30% металлического алюминия, 15% его оксидов и до 25% SiO2. Остальное представлено солями. В процессе изготовления адсорбента алюминий окисляется, переходит в оксидную форму. В процессе восстановительной плавки далее образуется карбид алюминия. Карбид алюминия вступает в реакцию с водой по реакции:

Al4C3 + 9H2O = 2Al2O3 + 3CO + 9H2

Эта реакция необратима и протекает с увеличением объема системы на 33% и, как следствие, приводит к получению адсорбента с более высокой активной поверхностью и радикальными группами, которые способствуют повышению активности адсорбента. Кроме того, снижается себестоимость получаемого адсорбента, поскольку, во-первых, используются отходы производства, а во-вторых, наличие 30% алюминия в них дает ощутимый вклад (до ~15%) в снижение энергопотребления, в-третьих, наличие хлоридов и фторсодержащих компонентов снижает температуру ликвидус и вязкость расплава, из которого формируется адсорбент.

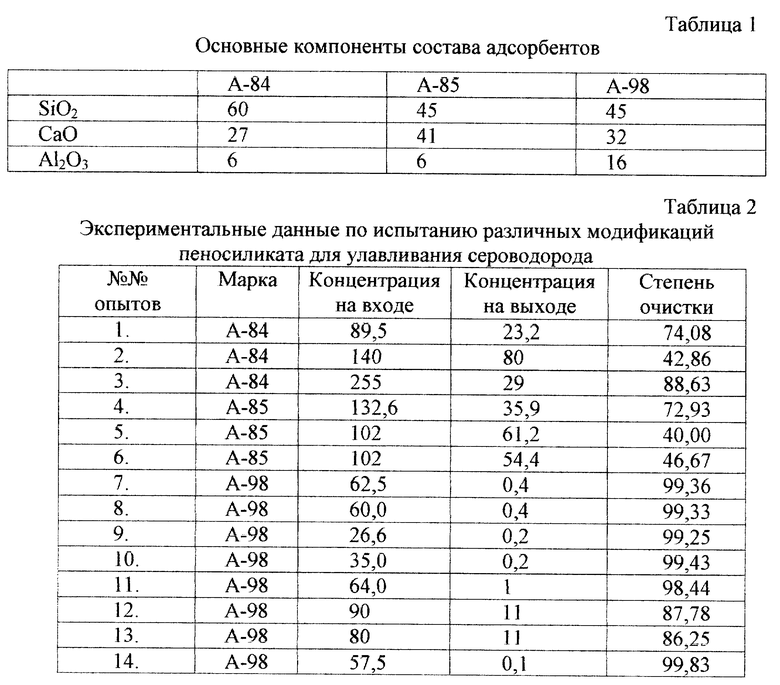

Пример. Предлагаемый адсорбент испытывался на одном из химических заводов г. Красноярска, который имеет много источников неорганизованных выбросов водородсодержащих газов. Для испытаний использовали адсорбенты марок А84, А85 и А98, приготовленные на основе летучей золы от сжигания канско-ачинских углей. Основные компоненты состава исходной золы следующие, мас.%: SiO2 - 45; CaO - 32; MgO - 4,5; Al2O3 - 6. Адсорбент марки А84 содержал дополнительное количество SiO2, марки А-85 - дополнительное количество CaO, а адсорбент марки А-98 - дополнительное количество мелкодисперсной фракции дроссов, содержащей в основном алюминий и его соединения. В табл. 1 приведены данные химического состава адсорбентов.

Отбор газов в количестве 0,005 м3/мин осуществлялся с помощью компрессора, после чего газы пропускались через колонку, заполненную адсорбером. Диаметр колонки составлял 0,05 м, а масса адсорбента 400 г. Определение концентрации H2S в газовоздушной смеси определялось штатными приборами службы охраны природы завода. Погрешность определения указанного компонента не превышала 10%. Опыты проводили непрерывно в течение суток.

Данные по испытанию различных модификаций адсорбента приведены в таблице 2. Видно, что эффективность очистки существенно зависит от химического состава адсорбента, значительно увеличиваясь при модификации исходного состава мелкодисперсной фракции дроссов. Аналогичные результаты получены применительно к фтористому водороду, аммиаку. Тепловые расчеты показывают, что энергозатраты на получение 1 т сорбента сокращаются при увеличении концентрации алюминия в отсевах дроссов, поскольку тепловой эффект реакции окисления алюминия достигает 1674 МДж/моль, что обеспечит при заявленном соотношении отсевов дроссов к исходной смеси дополнительное тепловыделение в размере 220 кВтч/т. Поскольку реальное энергопотребление при получении пеносиликата в малых печах составляло 1500 кВтч/т, то видно, что происходило сокращение электроэнергии на 15 ± 3%.

Кроме того, уменьшение вязкости расплава за счет вводимых солевых компонентов дроссов (в виде NaCl, KCl, CaF2) дополнительно обеспечивает снижение вязкости и повышение удельной поверхности адсорбента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТА | 2012 |

|

RU2524585C2 |

| Способ очистки дымовых газов тепловых устройств от токсичных соединений | 2018 |

|

RU2684088C1 |

| Способ комплексной переработки глиноземсодержащего сырья | 2022 |

|

RU2787546C1 |

| СПЛАВ ДЛЯ ОБРАБОТКИ РАСПЛАВОВ ЖЕЛЕЗА В ПРОЦЕССАХ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2022 |

|

RU2786778C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2013 |

|

RU2532713C1 |

| ФУТЕРОВКА РОТОРНОЙ ПЕЧИ | 2000 |

|

RU2173823C1 |

| ФЛЮС ДЛЯ КОРРЕКТИРОВКИ СОСТАВА ШЛАКА ПРИ ПРОИЗВОДСТВЕ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, ЕГО ПРИМЕНЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ | 2024 |

|

RU2839220C1 |

| Катализатор защитного слоя и способ его приготовления | 2024 |

|

RU2832903C1 |

| ФОРМОВОЧНАЯ СМЕСЬ | 2011 |

|

RU2450886C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОГЛИНОЗЕМИСТОГО СЫРЬЯ | 1993 |

|

RU2086659C1 |

Изобретение относится к материалам, предназначенным для очистки выбрасываемых в атмосферу газов от вредных примесей, может быть использовано в металлургической, химической и других отраслях промышленности. Состав для получения адсорбента представляет собой вспененную смесь из оксидов кремния, кальция и мелкодисперсной фракции дроссов при массовом соотношении дроссов к оксидам 12 - 18%. Изобретение позволяет получить эффективный, недорогой адсорбент. 1 з.п. ф-лы, 2 табл.

| US 5697990 A, 16.12.1997 | |||

| US 5102854 A, 07.04.1992 | |||

| Способ очистки газов от сернистого ангидрида | 1979 |

|

SU880461A1 |

| Способ получения пористых металлосодержащих адсорбентов | 1990 |

|

SU1738325A1 |

| СТАЛЬ | 2006 |

|

RU2348734C2 |

Авторы

Даты

2001-07-27—Публикация

2000-10-02—Подача