Изобретение относится к получению пористых неорганических материалов на основе оксидов металлов с развитой удельной поверхностью и сорбционной емкостью и может быть использовано при производстве адсорбентов, катализаторов и носителей каталитически активных фаз, работающих в жестких температурных условиях.

Известен способ получения пористых металлсодержащих адсорбентов, включающий осаждение геля гидроксида алюминия (металла) из смеси солей двух- или двух- и трехвалентных металлов с последующим осаждением силиката металла. Осадок отмывают от посторонних ионов, сгущают на фильтре формуют в виде гранул, высушивают на воздухе и прокаливают при 12°С. Получают продукт с сорбционным объемом пор 0,48-0,85 см /г и удельной поверхностью 41-260 м2/г.

Недостатком известного способа является невысокая термическая стабильность конечного продукта, выражающаяся в резком уменьшении удельной поверхности и сорбционного объема пор при прокаливании образцов при высоких температурах (1000-1200°С). Величина удельной поверхности при этом сокращается до 8-16 м2/г, а сорбционный объем пор до 0,03-0,11 см3/г.

VI

CJ 00

со ю сл

Наиболее близким к предлагаемому является способ получения пористых металлсодержащих адсорбентов, включающий последовательное осаждение силиката кальция в количестве 10-30 мас.% от массы конечного продукта и гидроксида алюминия, отмывку осадка, формование, сушку и прокаливание. Полученные адсорбенты обладают сорбционным объемом пор 0,23- 0,54 см3/г и удельной поверхностью 140-324 м2/г.

Известный способ характеризуется недостаточно высокой сорбционной емкостью конечного продукта после термообработки при высоких температурах. Величина сорб- ционой емкости после прокаливания при 1200°С составляет 0,22-0,35 см3/г.

Цель изобретения - повышение сорбционной емкости при эксплуатации адсорбента при высоких температурах.

Поставленная цель достигается тем, что согласно способу получения пористых металлсодержащих адсорбентов включающему последовательное осаждение силиката кальция в количестве 10-30% от массы ко- нечного продукта и гидроксида алюминия, отмывку осадка, формирование, сушку и прокаливание, осаждение силиката кальция ведут до образования ортосиликата кальция при соотношении СаО : SiOa 2:1, а гидро- ксид алюминия осаждают путем последовательного введения в ортосиликат кальция/ раствора гидроксида аммония, а затем раствора соли алюминия.

Осаждение силиката кальция ведут до образования ортосиликата кальция при соотношении СаО : SI02 2:1, а гидроксид алюминия осаждают путем последовательного введения в ортосиликат кальция раствора гидроксида аммония, а затем раствора соли алюминия.

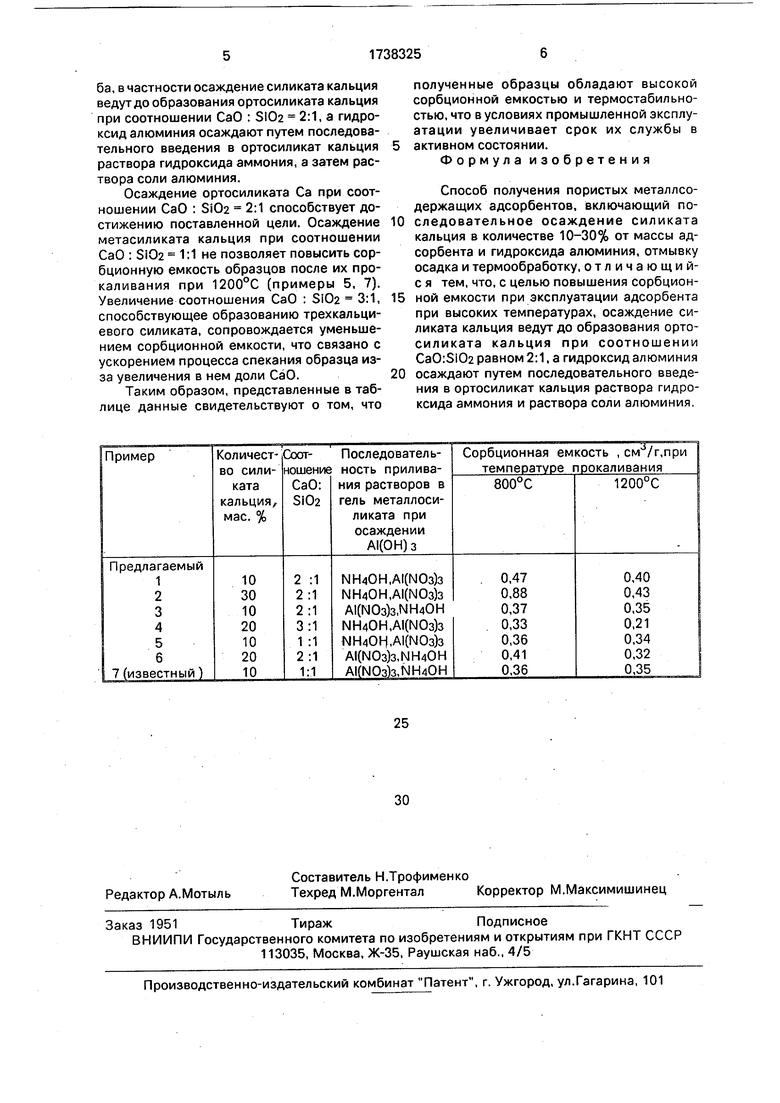

Пример 1. К 28,2 г 10%-ного раствора Ca(NOs)2 приливают при интенсивном перемешивании 10,5 г 10%-ного раствора Na2Si03. В полученный гель ортосиликата кальция (СаО : SI02 2:1) добавляют 45 г 12%-ного раствора гидроксида аммония и осаждают гель гидроксида алюминия при- ливанием 245,8 г 10%-ного раствора А1(МОз)з. Полученный осадок стареет под маточным раствором в течение 2 ч. Осадок отмывают от посторонних ионов, сгущают на фильтре, сушат на воздухе, а затем прокаливают при 120°С. Конечный продукт содержит 10% Ca2Si04 и 90% А(ОН)з. Сорбционная емкость поглощения полученного образца, прокаленного при 1200°С в течение 2 ч, составляет 0,4 см3/г,

Пример 2. В 84,6 г 10%-ного раствора Ca(NOs)2 вливают при интенсивном перемешивании 31,5 г 10%-ного раствора №25Юз. В полученную гель Са2$Ю4 (СаО : 5Ю2 2:1) добавляют 34 г 12% - ного раствора гидроксида аммония и осаждают гель гидроксида алюминия приливанием 164 г 10%-ного раствора А(ЫОз)з . Все последующие операции выполняют аналогично примеру 1. Конечный продукт содержит 30% Ca2Si04 и 70% А(ОН)з. Сорбционная емкость полученного образца, прокаленного при 1200°С в течение 2 ч, составляет 0,43 см3/г.

Пример 3. В 28,2 10%-ного раствора Са(МОз)2 вливают при интенсивном перемешивании 10,5 г 10%-ного раствора Na2SiOs. В полученный гель ортосиликата кальция СЭ25Ю4 добавляют 245,8 г 10%-ного раствора А1(МОз)з и осаждают гель гидроксида алюминия путем приливания 45 г 12%-ного раствора гидроксида аммония. Все последу- ющиеоперации выполняютаналогично примеру 1. Конечный продукт содержит 10% CaSiO и 90% А(ОН)з. Сорбционная емкость поглощения полученного образца, прокаленного при 1200°С в течение 2 ч, составила 0,35 см3/г.

Пример 4. В 43,2 г 10%-ного раствора i Ca(NOs)2 вливают при интенсивном перемешивании 10,7 г 10%-ного раствора Na2SiOa В полученный гель трехкальциевого силика- та(СаО : 5Ю2 3:1)добавляют40 г 12%-ного раствора гидроксида аммония и осаждают гель гидроксида алюминия приливанием 218,4 г 10%-ного раствора А(ЫОз)з. Все последующие операции выполняют аналогично примеру 1. Конечный продукт содержит 20% трисиликата кальция и 80% гидроксида алюминия. Сорбционная емкость поглощения полученного образца, прокаленного при 1200°С в течение 2 ч, составляет 0,21 см3/г.

Пример 5. В 14,1 г 10%-ного раствора Са(МОз)2 вливают при интенсивном перемешивании 10,5 г 10%-ного раствора Na2SiOs. В полученный гель СаЗЮз добавляют 45 г 12%-ного раствора гидроксида аммония и осаждают гель А(ОН)з приливанием 245,8 г 10%-ного раствора А(МОз)з. Все последующие операции выполняют аналогично примеру 1. Сорбционная емкость поглощения полученного образца, прокаленного при 1200°С, составляет 0,34 см3/г.

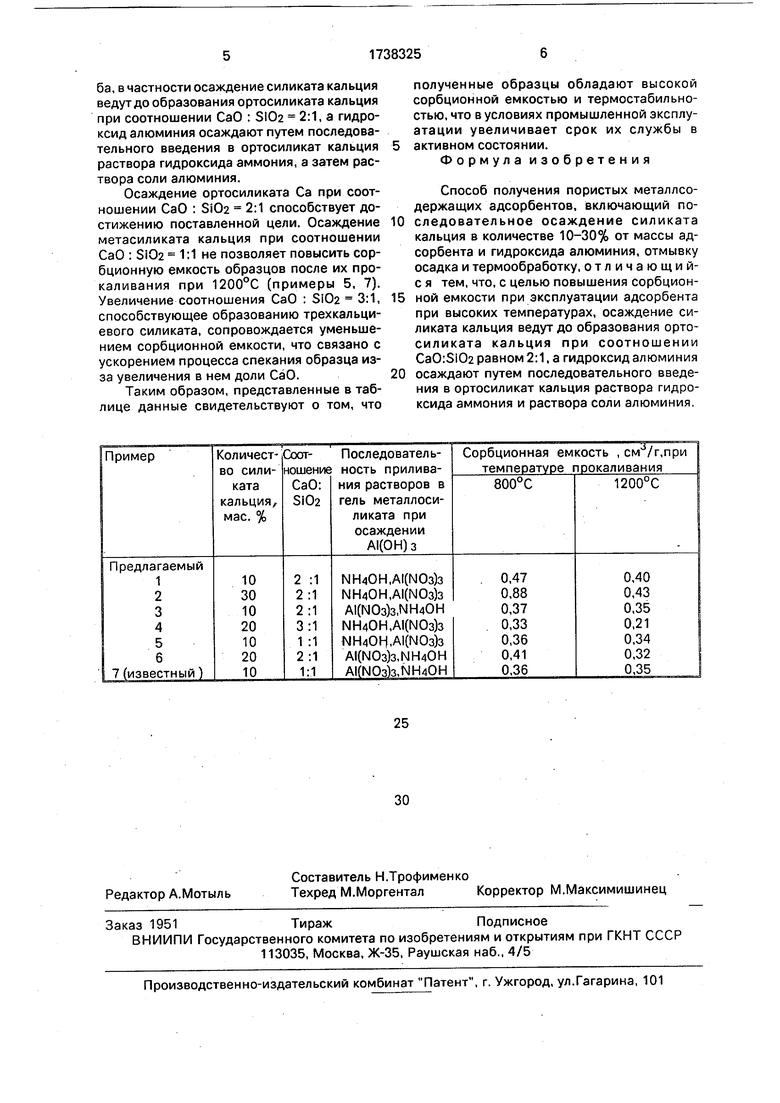

Оценку сорбционной емкости поглощения производят по адсорбции паров СеНе в вакуумной установке весовым методом. Результаты измерений представлены в таблице.

Как видно из данных таблицы, поставленная в изобретении цель наиболее полно достигается при использовании всех отличительных признаков предлагаемого способа, в частности осаждение силиката кальция ведут до образования ортосиликата кальция при соотношении СаО : SI02 2:1, а гидро- ксид алюминия осаждают путем последовательного введения в ортосиликат кальция раствора гидроксида аммония, а затем раствора соли алюминия.

Осаждение ортосиликата Са при соотношении СаО : Si02 2:1 способствует достижению поставленной цели. Осаждение метасиликата кальция при соотношении СаО : Si02 1:1 не позволяет повысить сор- бционную емкость образцов после их прокаливания при 1200°С (примеры 5, 7). Увеличение соотношения СаО : SiOa 3:1, способствующее образованию трехкальци- евого силиката, сопровождается уменьшением сорбционной емкости, что связано с ускорением процесса спекания образца из- за увеличения в нем доли СаО.

Таким образом, представленные в таблице данные свидетельствуют о том, что

полученные образцы обладают высокой сорбционной емкостью и термостабильностью, что в условиях промышленной эксплуатации увеличивает срок их службы в активном состоянии.

Формула изобретения

Способ получения пористых металлсодержащих адсорбентов, включающий последовательное осаждение силиката кальция в количестве 10-30% от массы адсорбента и гидроксида алюминия, отмывку осадка и термообработку, отличающий- с я тем, что, с целью повышения сорбционной емкости при эксплуатации адсорбента при высоких температурах, осаждение силиката кальция ведут до образования ортосиликата кальция при соотношении CaO:Si02 равном 2:1, а гидроксид алюминия

осаждают путем последовательного введения в ортосиликат кальция раствора гидроксида аммония и раствора соли алюминия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения адсорбента на основе оксида алюминия | 1990 |

|

SU1738326A1 |

| Способ получения пористых металлсодержащих адсорбентов | 1988 |

|

SU1579559A1 |

| Способ получения пористых металлсиликатсодержащих адсорбентов | 1987 |

|

SU1500360A1 |

| Способ получения адсорбента на основе оксида алюминия | 1990 |

|

SU1740318A1 |

| Состав и способ приготовления катализатора - ловушки кремния | 2019 |

|

RU2742031C1 |

| Способ получения пятиокиси ванадия из технической пятиокиси | 1982 |

|

SU1057427A1 |

| Адсорбент и способ его получения | 1990 |

|

SU1699599A1 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ И ЖИДКОСТЕЙ ОТ ГАЛОГЕНСОДЕРЖАЩИХ СОЕДИНЕНИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2001 |

|

RU2205064C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО КРЕМНИЙЗАМЕЩЕННОГО ГИДРОКСИАПАТИТА | 2012 |

|

RU2500840C1 |

| АДСОРБЕНТ-ОСУШИТЕЛЬ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2010 |

|

RU2455232C2 |

Изобретение относится к получению пористых неорганических материалов на основе гидроксидов и оксидов металлов с развитой удельной поверхностью и сорбци- онной емкостью и может быть использовано при производстве адсорбентов и катализаторов, работающих в жестких температурных условиях. Цель изобретения - повышение сорбционной емкости конечного продукта после высокотемпературного прокаливания. Согласно способу получения пористых металлсодержащих адсорбентов осаждают силикат кальция в количестве 10- 30% от массы конечного продукта и гидро- ксида алюминия, отмывают осадок, формуют, сушат и прокаливают, причем осаждение силиката кальция ведут до образования ортосиликата кальция при соотношении CaO:Si02 2:1, а гидроксид алюминия осаждают путем последовательного введения в ортосиликат кальция раствора гидроксида аммония, а затем раствора соли алюминия. Осуществление предлагаемого способа позволяет получить термостабильный адсорбент с высокими сорбционными параметрами. 1 табл. сл

| Способ получения пористых металлсиликатсодержащих адсорбентов | 1987 |

|

SU1500360A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения пористых металлсодержащих адсорбентов | 1988 |

|

SU1579559A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-06-07—Публикация

1990-09-25—Подача