Изобретение относится к шинной промышленности и касается конструкции шипов противоскольжения, которыми оснащаются протекторы шин транспортных средств для повышения их сцепления с опорной поверхностью, характеризующейся малым коэффициентом сцепления.

Устанавливаемые в шишках грунтозацепов протекторов шин шипы противоскольжения представляют собой корпус, в котором по его продольной оси закреплена износостойкая вставка, выполняемая из твердосплавного материала. Вставка выступает над корпусом на некоторую величину с тем, чтобы при взаимодействии шины с опорной поверхностью в контакт с последней вступала только вставка, а не корпус, который, как правило, выполняется из быстроизнашиваемого материала (сталь, композиционные материалы и т.д.).

Вставка из твердосплавного материала представляет собой цилиндрическое или конусообразное тело (стержень) заданной длины (высоты), которая обусловлена тем, что состоит из рабочей части, подлежащей постепенному износу при эксплуатации шипа, и части, предназначенной для удержания вставки в корпусе шипа противоскольжения. Выполненная из твердосплавного материала вставка в виде стержня хорошо воспринимает нагрузку вдоль оси, но обладая повышенной хрупкостью, ломается при значительных боковых нагрузках. Увеличение длины вставки приводит к ее ослаблению восприятия изгибных нагрузок.

Известен способ изготовления износостойкой вставки для шипа противоскольжения, включающий в себя засыпку в форму для прессования вольфрамосодержащей массы, прессование засыпной массы для ее уплотнения и последующее спекание уплотненной массы для образования вставки заданной длины (см. US, 3779299, B 60 C 11/16, опубл. 18.12.73).

Известна износостойкая вставка для шипа противоскольжения, представляющая собой устанавливаемый в корпусе шипа противоскольжения стержневой элемент заданной длины и заданного поперечного сечения, имеющий рабочую часть, частично выступающую над корпусом шипа противоскольжения (см. US, 3779299, B 60 C 11/16, опубл. 18.12.73).

Недостатком данного способа и изготовленной по нему износостойкой вставки является то, что выполненная из твердосплавного материала вставка в виде стержня хорошо воспринимает нагрузку вдоль оси, но обладает повышенной хрупкостью при боковых нагрузках. В то же время из всей вставки для работы шипа противоскольжения используют только ее рабочую часть. Остальная часть необходима для удержания вставки в корпусе, но именно эта часть, выполнения из того же материала, что и рабочая часть, в связи с проявлением такого свойства как хрупкость, не обеспечивает надежного удержания вставки в корпусе. При боковых или осевых ударных нагрузках вставка может разрушиться.

В связи с этим приходится изготавливать материалоемкие корпуса шипов для удержания вставки и исключения передачи на нее изгибных нагрузок. А при выполнении корпусов из композиционных материалов приходится увеличивать толщину их стенок. Данные обстоятельства существенно влияют на увеличение веса шипа.

Кроме того, при изготовлении такой вставки происходит повышенный расход дорогостоящего сырья, такого как вольфрамосодержащий материал.

Настоящее изобретение направлено на решение технической задачи по выполнению износостойких вставок комбинированными из рабочей износостойкой части и остальной части из облегченного материала. Достигаемый при этом технический результат заключается в уменьшении расхода дорогостоящего сырья и повышении эксплуатационной надежности долговечности шипов противоскольжения.

Указанный технический результат применительно к способу достигается тем, что по способу изготовления износостойкой вставки для шипа противоскольжения, включающему в себя засыпку в форму для прессования вольфрамосодержащей массы, прессование засыпанной массы для ее уплотнения и последующее спекание уплотненной массы для образования вставки заданной длины, при засыпке часть формы для прессования заполняют вольфрамосодержащей массой на глубину, меньшую длины вставки, а остальную часть формы для прессования заполняют дополнительным элементом или дополнительной массой, выполненными из материала с удельным весом, меньшим удельного веса вольфрамосодержащей массы, а при спекании осуществляют жесткое соединение вольфрамосодержащей массы с дополнительным элементом или дополнительной массой.

Возможны различные комбинации засыпки. Так, при засыпке в форму для прессования, сначала устанавливают предварительно отформованный дополнительный элемент, представляющий собой по длине часть вставки, а затем форму для прессования заполняют вольфрамосодержащей массой. Возможен обратный порядок действий.

Или форму для прессования сначала заполняют дополнительной массой, а затем ее заполняют вольфрамосодержащей массой. Возможен обратный порядок действий.

При этом в качестве дополнительной массы может быть использован материал другого состава, термически соединяемый с вольфрамосодержащей массой, или дополнительный элемент, который может представлять собой отформованную часть вставки, выполненную из стали или алюминия, или другого материала термическим прессованием, соединяемого с вольфрамосодержащей массой.

Указанный технический результат применительно к устройству достигается тем, что в износостойкой вставке для шипа противоскольжения, представляющей собой устанавливаемый в корпусе шипа противоскольжения стержневой элемент заданной длины и заданного поперечного сечения, имеющий рабочую часть, выполненную с длиной, меньшей общей длины вставки, при этом рабочая часть выполнена из вольфрамосодержащей массы, а остальная часть вставки выполнена из массы с удельным весом, меньшим удельного веса материала вольфрамосодержащей массы, и жестко присоединена к рабочей части вставки.

При этом, остальная часть вставки может быть выполнена из карбида титана, стали, алюминия.

Указанные признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Такое исполнение износостойкой вставки позволяет существенно сократить расход вольфрамосодержащей массы, повысить способность вставки воспринимать ударные боковые и изгибные нагрузки и надежно закрепить вставку в корпусе шипа.

Настоящее изобретение поясняется конкретным примером, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения приведенной совокупностью признаков требуемого технического результата.

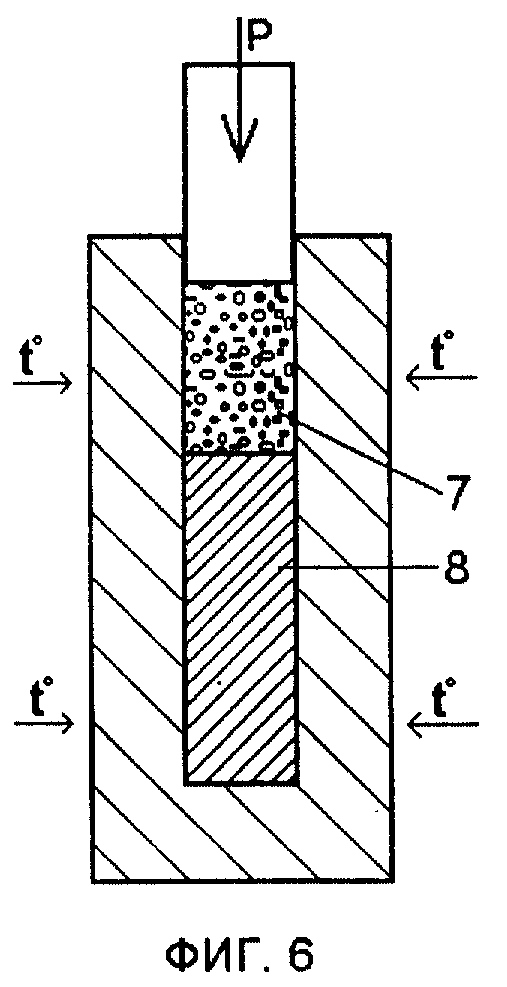

На фиг. 1 представлена износостойкая вставка для шипа противоскольжения, первый пример исполнения;

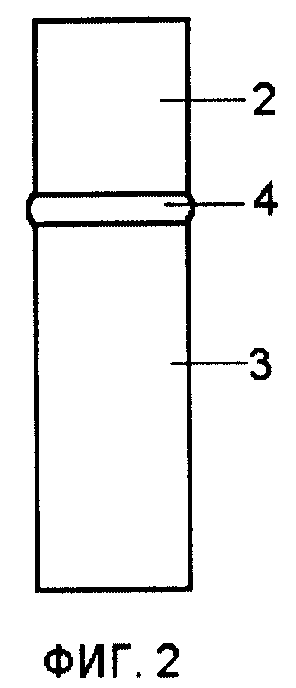

на фиг. 2 - износостойкая вставка для шипа противоскольжения, второй пример исполнения;

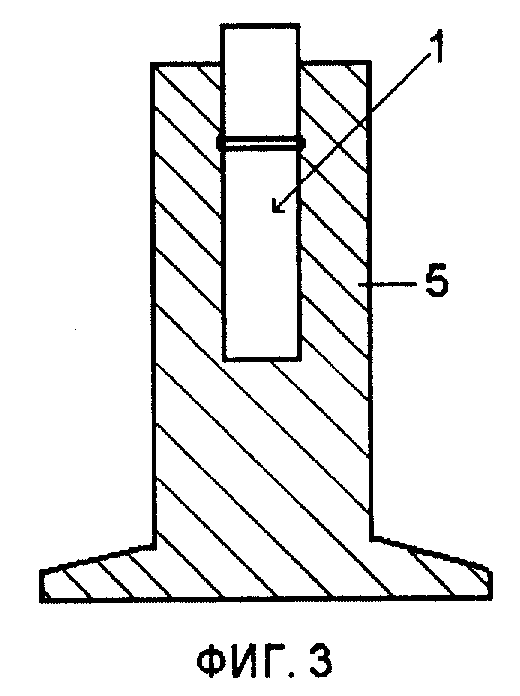

на фиг. 3 - шип противоскольжения с вставкой по данному изобретению;

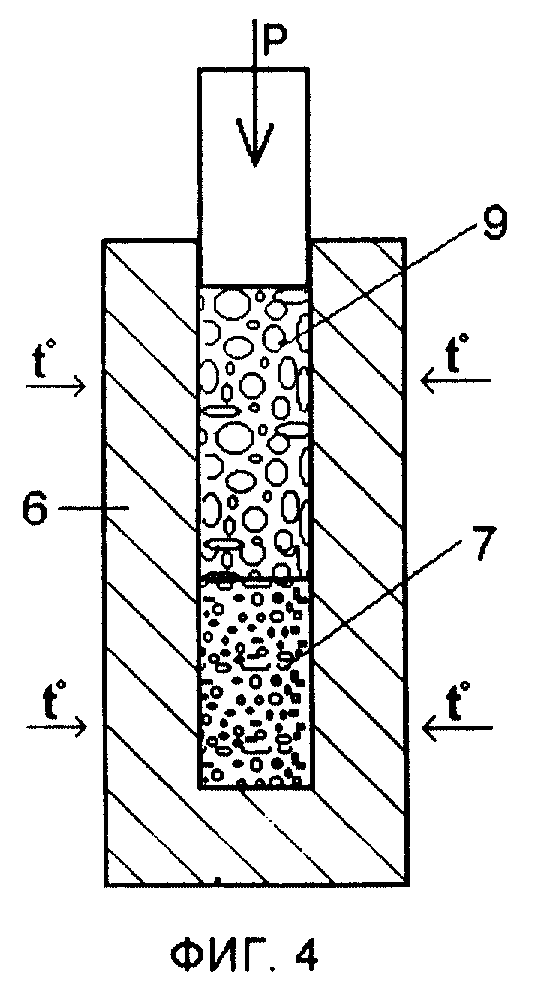

на фиг. 4 - первый пример размещения составляющих вставки в пресс-форме;

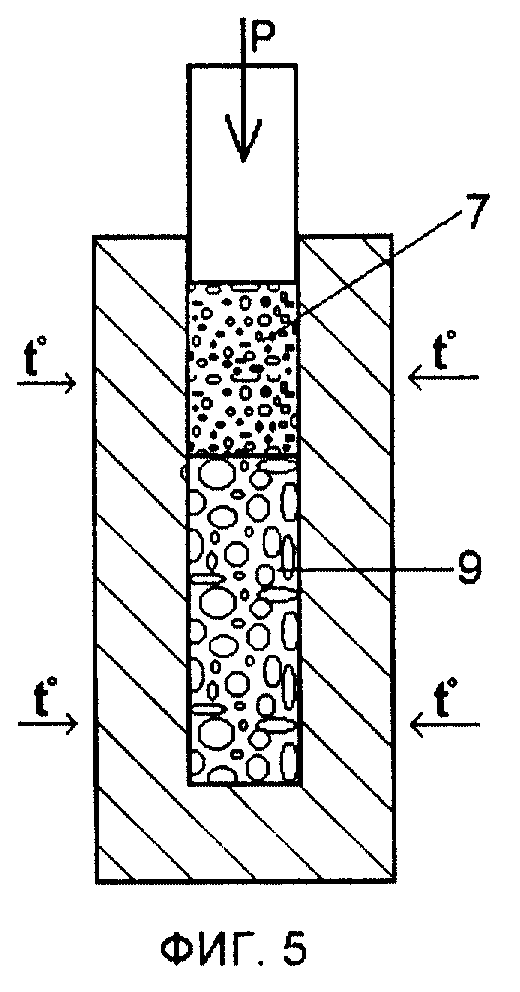

на фиг. 5 - второй пример размещения составляющих вставки в пресс-форме;

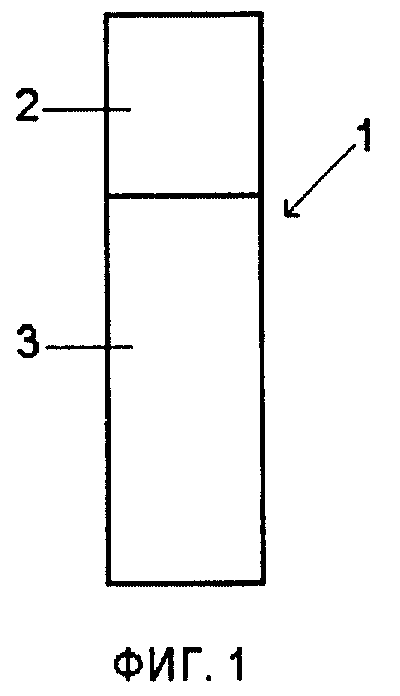

на фиг. 6 - третий пример размещения составляющих вставки в пресс-форме.

Износостойкая вставка 1 для шипа противоскольжения представляет собой стержневой элемент заданной длины и заданного поперечного сечения. Вставка 1 имеет рабочую часть 2 (фиг. 1). Рабочая часть 2 выполняется на длину L, меньшую общей длины вставки. Рабочая часть 2 вставки выполняется из вольфрамосодержащей массы, а остальная часть 3 вставки выполнена из массы с удельным весом материала, меньшим удельного веса материала вольфрамосодержащей массы. Остальная часть 3 жестко присоединена к рабочей части 2 вставки, например, за счет спекания при формовании или любым другим образом. Остальная часть 3 вставки может быть выполнена из карбида титана.

Если вставка формируется в пресс-форме, то в конечном виде она представляет собой цилиндр (фиг. 1) или усеченный конус с гладкими внешними поверхностями. Если рабочая часть вставки формуется отдельно, а соединение ее с остальной частью происходит за счет термического нагрева и прессового сжатия контактирующих поверхностей частей, то на внешней поверхности вставки в месте соединения ее частей образуется бурт 4, который в последующем используется в качестве фиксатора вставки при ее закреплении в корпусе 5 шипа противоскольжения (фиг. 3). На фиг. 3 представлен пример выполнения шипа противоскольжения, корпус которого может быть изготовлен из композиционных материалов (пластмассы, полимеров и т.д.). Закрепление вставки в таком корпусе может быть осуществлено термической осадкой материала. Небольшая высота рабочей части вставки гарантированно снижает вероятность излома этой части вставки, а остальная часть, не участвующая в процессе износа из-за контакта с опорной поверхностью, удерживает вставку в корпусе. Вставка, при этом, имеет вес меньший, чем если бы она была выполнена полностью однородной из вольфрамосодержащей массы.

В качестве остальной части может быть использована отформованная заготовка из стали или иного материала, к которой жестко прикрепляется рабочая часть вставки из отформованной и спеченной в пресс-форме вольфрамосодержащей массы. Остальная часть вставки также может быть отформована из массы другого материала, например, карбида титана.

Существенным является условие, чтобы материал остальной части выступал в качестве облегченного материала по отношению к материалу вольфрамосодержащей массы. В данном случае в качестве критерия можно рассматривать условие что остальная часть вставки выполнена из массы с удельным весом, меньшим удельного веса материала вольфрамосодержащей массы. Такое исполнение вставки позволит существенно снизить ее вес и повысить ее надежность и долговечность за счет снижения вероятности разрушения остальной части вставки, располагаемой в корпусе шипа противоскольжения.

Способ изготовления износостойкой вставки 1 для шипа противоскольжения включает в себя засыпку в форму 6 для прессования вольфрамосодержащей массы 7, прессование засыпанной массы для ее уплотнения и последующее спекание уплотненной массы для образования вставки заданной длины или включает в себя отдельное изготовление вставки меньшей длины и остальной части из другого материала и последующее их соединение путем термического нагрева и сжатия вне формы.

При засыпке часть формы 6 для прессования заполняют вольфрамосодержащей массой 7 на глубину, меньшую длины вставки, а остальную часть формы для прессования заполняют дополнительным элементом 8 или дополнительной массой 9, выполненными из так называемого облегченного материала с удельным весом, меньшим удельного веса вольфрамосодержащей массы.

Затем составляющие вставки прессуют (уплотняют) в пресс-форме и осуществляют спекание массы.

При спекании осуществляется жесткое соединение вольфрамосодержащей массы с дополнительным элементом 8 или дополнительной массой 9.

Согласно данного способа можно использовать несколько вариантов изготовления комбинированной (составной) вставки. Например, при засыпке форму 6 для прессования сначала заполняют вольфрамосодержащей массой 7, а затем ее заполняют дополнительным элементом 8 или дополнительной массой 9 (фиг. 4). Или при засыпке форму 6 для прессования сначала заполняют дополнительной массой 9, а затем ее заполняют вольфрамосодержащей массой 7 (фиг. 5).

Или при засыпке в форму 6 для прессования сначала устанавливают предварительно отформованный дополнительный элемент 8, представляющий собой по длине часть вставки, а затем форму для прессования заполняют вольфрамосодержащей массой 7.

В качестве дополнительной массы может быть использован карбид титана, металлокерамика, керамика, а дополнительный элемент представляет собой отформованную часть вставки, выполненную из стали, или алюминия, или другого материала. Для дополнительной массы или в качестве дополнительного элемента используют массы и элементы из материалов, которые при спекании взаимодействуют с компонентами вольфрамосодержащей массы с тем, чтобы обеспечить жесткое соединение рабочей части вставки с остальной частью вставки.

Настоящее изобретение промышленно применимо, так как основано на широко известной технологии изготовления спекаемых износостойких вставок для шипов противоскольжения и не требует дополнительного оборудования и специальной оснастки, кроме тех, что используются на производстве изготовления шипов.

Настоящее изобретение позволяет снизить вес шипа за счет снижения веса вставки и повысить эксплуатационную надежность шипов противоскольжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИПОВ ПРОТИВОСКОЛЬЖЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2166431C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОШИПОВАННОЙ ШИНЫ, ОШИПОВАННЫЙ ЛЕНТОЧНЫЙ ПРОТЕКТОР ДЛЯ ЭТОЙ ШИНЫ | 2001 |

|

RU2211153C2 |

| СПОСОБ ШИПОВАНИЯ ШИН | 2001 |

|

RU2211152C2 |

| ШИП ПРОТИВОСКОЛЬЖЕНИЯ ДЛЯ ШИН ТРАНСПОРТНЫХ СРЕДСТВ | 1998 |

|

RU2175914C2 |

| ШИП ПРОТИВОСКОЛЬЖЕНИЯ ДЛЯ ШИН КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2001 |

|

RU2220056C2 |

| СПОСОБ ШИПОВАНИЯ ШИНЫ | 2001 |

|

RU2220055C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОШИПОВАННЫХ ШИН | 2002 |

|

RU2208526C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕНТОЧНОГО ПРОТЕКТОРА | 2002 |

|

RU2208525C1 |

| ШИП ПРОТИВОСКОЛЬЖЕНИЯ (ВАРИАНТЫ) И ИЗНОСОСТОЙКАЯ ВСТАВКА ДЛЯ ЭТОГО ШИПА | 2005 |

|

RU2280564C1 |

| КОРПУС ШИПА ПРОТИВОСКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2159705C1 |

Изобретение может быть использовано в шинной промышленности для оснащения протекторов шин транспортных средств для повышения их сцепления с дорогой. В способе изготовления износостойкой вставки для шипа противоскольжения в форму для прессования засыпают вольфрамосодержащую массу, прессуют засыпанную массу для ее уплотнения и осуществляют последующее спекание уплотненной массы для образования вставки заданной длины. Часть формы для прессования заполняют вольфрамосодержащей массой на глубину, меньшую длины вставки. Остальную часть формы для прессования заполняют дополнительным элементом или дополнительной массой из материала с удельным весом, меньшим удельного веса вольфрамосодержащей массы, и осуществляют жесткое соединение вольфрамосодержащей массы с дополнительным элементом или дополнительной массой в форме или вне ее. Износостойкая вставка для шипа противоскольжения выполнена в виде стержневого элемента заданной длины и заданного поперечного сечения, имеющего рабочую часть. Последняя выполнена длиной, меньшей общей длины вставки, и выполнена из вольфрамосодержащей массы. Остальная часть вставки выполнена из массы с удельным весом, меньшим удельного веса вольфрамосодержащей массы, и жестко присоединена к рабочей части вставки. Изобретение позволяет снизить вес шипа за счет снижения веса вставки и повышает эксплуатационную надежность шипов противоскольжения. 2 с. и 9 з.п.ф-лы, 6 ил.

| US 3779299 А, 18.12.1973 | |||

| US 3320455 A, 30.11.1965 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИПА ПРОТИВОСКОЛЬЖЕНИЯ ШИНЫ | 1991 |

|

RU2035317C1 |

| Ленточный пресс для изготовления керамических изделий | 1985 |

|

SU1263533A1 |

| Фиксированный или установленный во втулке шип | 1989 |

|

SU1713430A3 |

| Сажеобдувка для обдувки паром, воздухом или водой | 1949 |

|

SU90217A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| Шип для шины транспортного средства, способ изготовления и штамп для изготовления шипа | 1983 |

|

SU1519929A1 |

Авторы

Даты

2001-07-27—Публикация

1998-11-16—Подача