Изобретение относится к оборудованию для производства непрерывного стеклянного волокна двустадийным методом.

Известен малогабаритный стеклоплавильный сосуд для выработки непрерывного стекловолокна, содержащий трубки и V-образный нагревательный элемент соединенный в один узел с фильтрующей сеткой (а.с. СССР N 234627, кл. C 03 B 37/09, 1967).

Недостатком известной конструкции является повышенная материалоемкость и низкая производительность при получении непрерывного стекловолокна.

Известен также стеклоплавильный сосуд для выработки непрерывного стекловолокна, включающий корпус, фильерную пластину с фильерами, токоподводы, нагревательный и ячеистый гомогенизирующий экраны (а.с. СССР N 722860, кл. C 03 B 37/09, 1978).

Недостатком этой конструкции является ее высокая материалоемкость и, следовательно, низкая экономичность процесса получения стекловолокна.

Наиболее близким по технической сущности и достигаемому результату является стеклоплавильное устройство, в котором фильерная пластина выполнена со средней плотностью фильер 3-4 шт/см2, отношение высоты к длине корпуса стеклоплавильного сосуда от 1,1 до 1,2, а отношение суммарной средней площади поперечного сечения экранов к средней площади поперечного сечения фильерной пластины составляет 3,5 - 5,0 (патент на изобретение Российской Федерации N 2147297, кл. C 03 B 37/09, 1999).

Недостатком прототипа является низкая стабильность процесса формования тонких стеклянных волокон (диаметром 9 мкм и менее) и повышенный расход драгоценных металлов.

Задачей настоящего изобретения является снижение материалоемкости конструкции стеклоплавильного устройства для выработки тонких непрерывных стеклянных волокон двустадийным методом.

Технический результат достигается тем, что в известном стеклоплавильном устройстве для получения стекловолокна, включающем корпус с фильерной пластиной со средней площадью фильер 3-4 шт/см2, токоподводы, нагревательный экран (или экраны) с отверстиями для прохождения стекломассы и выхода газов, отношение суммарной средней площади поперечного сечения экрана(ов) к средней площади поперечного сечения фильерной пластины составляет от 2 до 3,4, а соотношение высоты корпуса стеклоплавильного устройства к его длине - от 1,0 до 1,2, причем площадь единичного отверстия для прохождения стекломассы в экране(нах) не превышает площади выходного отверстия фильеры.

При этом средняя площадь поперечного сечения определяется как отношение объема элемента конструкции к его длине в направлении прохождения электрического тока.

Таким образом, за счет оптимальных соотношений высоты корпуса H и его длины L, средней площади сечения нагревательного экрана S1 и средней площади сечения фильерной пластины S2, а также за счет более качественной термической подготовки стекломассы при прохождении через отверстия в нагревательном экране, обеспечивается стабильный процесс формования тонких стекловолокон и снижение массы стеклоплавильного устройства.

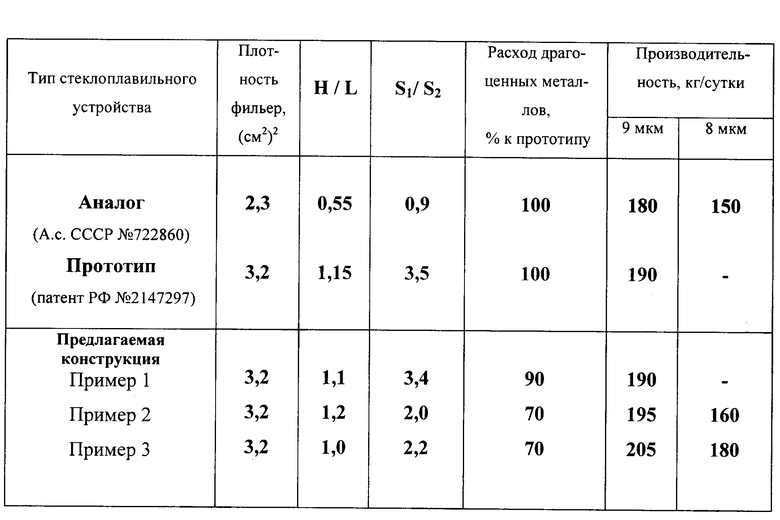

Указанные соотношения определены экспериментальным путем. В таблице представлены параметры известных и предлагаемых 400-фильерных конструкций стеклоплавильных устройств.

Устойчивый процесс формования тонких непрерывных стеклянных волокон (диаметром 9 мкм и менее) возможен лишь при достижении определенной степени термической и химической однородности стекла, которая обеспечивается нагревательными и гомогенизирующими элементами конструкции устройства и увеличением времени термической подготовки стекломассы, т.е. времени от момента попадания частиц стекла в расплав и до момента формования в волокно.

Практически время пребывания расплава стекла в стеклоплавильном устройстве определяется дебитом фильер и высотой корпуса. Уменьшая диаметр и увеличивая длину фильер можно снизить их пропускную способность и тем самым увеличить время термической подготовки стекломассы в устройстве. Если плавильная способность нагревательных элементов стеклоплавильного устройства при этом остается неизменной, возможен критический рост уровня расплава стекла или перегрев стекломассы и ее вспенивание, что сопровождается переливом стекла через загрузочные элементы, разрушением огнеупорной обмуровки устройства и нарушением процесса формования непрерывного стекловолокна. Увеличение высоты корпуса стеклоплавильного устройства для предотвращения переливов, увеличивая время термической подготовки стекломассы, одновременно приводит к повышению материалоемкости устройства.

С другой стороны, для ускорения процессов гомогенизации расплава, тепловыделение на нагревательных экранах, определяемое их относительным сечением, должно быть таким, чтобы стекломасса нагревалась до максимально высоких технологических температур, и при этом фильерная пластина оставалась в узком (как правило, не более 10-15oC) температурном интервале, где вязкостные свойства стекломассы позволяют вытягивать ее в волокна.

Таким образом, конструкции стеклоплавильных устройств наряду с требованиями низкой материалоемкости, поскольку в условиях получения стекловолокна могут длительно эксплуатироваться только материалы на основе драгоценных металлов платиновой группы, должны обеспечивать определенное и стабильное распределение температуры стекломассы внутри корпуса, что достигается путем подбора сечений и размеров соответствующих элементов, а также их конфигурацией.

Выбор отношения высоты стеклоплавильного сосуда к длине в пределах от 1 до 1,2 при плотности фильер 3-4 шт/см2, определяется тем, что при H/L менее 1 не достигается термическая подготовка стекломассы, необходимая для ведения устойчивого процесса формования тонкого стекловолокна. Процесс выработки характеризуется повышенной обрывностью, что снижает производительность устройства и, соответственно, его экономичность.

Относительное увеличение высоты стеклоплавильного устройства - H/L больше 1,2 - нецелесообразно, т.к. при этом возрастает расход драгоценных металлов.

При отношении S1/S2 менее 2 плавильная способность экрана недостаточна для поддержания требуемого уровня расплава стекломассы в стеклоплавильном устройстве, что снижает его производительность.

При отношении S1/S2 больше 3,4 и допустимом съеме стекломассы, тепловыделение на экранах приводит к ее перегреву, возможному вспениванию в сосуде и нарушению процесса формования стекловолокна.

Сущность изобретения поясняется чертежом, где показан общий вид стеклоплавильного устройства.

Стеклоплавильное устройство содержит боковые стенки 1, торцевые стенки 2 с токоподводами 3 и фильерную пластину 4 с фильерами 5. Элементы 1, 2, 4 образуют корпус стеклоплавильного устройства. В верхней части корпуса расположена загрузочная щель 6, куда производится загрузка стеклошариков. Внутри корпуса расположены нагревательный(ные) 7 и гомогенизирующий 8 экраны.

При работе стеклоплавильного устройства, стеклошарики (на чертеже не показаны) через загрузочную щель 6 поступают на нагревательный экран 7, где плавятся за счет его нагрева электрическим током, подводимым к токоподводам 3 от источника электропитания. Расплав стекломассы через отверстия 9, плавильного экрана 7, поступает в зону, где происходит термическая гомогенизация и осветление стекломассы, сопровождаемые выделением газов, растворенных в стекломассе. Газы выходят в атмосферу через отверстия 10. Далее термически подготовленная и осветленная стекломасса проходит через гомогенизирующий экран (он может отсутствовать в конструкции), поступает к фильерной пластине 4 и через фильеры 5 вытягивается в виде элементарных волокон (на чертеже не показаны).

Технико-экономический эффект от использования изобретения выражается в снижении до 30% потребности в драгоценных металлах, необходимых для изготовления стеклоплавильного устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД | 1999 |

|

RU2147297C1 |

| ЭЛЕКТРОКЕРАМИЧЕСКАЯ ПЕЧЬ С КОСВЕННЫМ НАГРЕВОМ ДЛЯ ФОРМОВАНИЯ НЕПРЕРЫВНЫХ И ШТАПЕЛЬНЫХ СТЕКЛЯННЫХ ВОЛОКОН | 2014 |

|

RU2560761C1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА | 2000 |

|

RU2167834C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬЕРНЫХ ПЛАСТИН И СЕКЦИЙ | 2001 |

|

RU2205085C1 |

| Стеклоплавильный сосуд для формованияНЕпРЕРыВНОгО СТЕКляННОгО ВОлОКНА | 1979 |

|

SU842067A1 |

| Стеклоплавильный сосуд для формования непрерывного стеклянного волокна | 1980 |

|

SU967972A1 |

| Стеклоплавильный сосуд | 1989 |

|

SU1710528A1 |

| Стеклоплавильный сосуд | 1980 |

|

SU885163A1 |

| Стеклоплавильная печь для выработки стекловолокна | 1981 |

|

SU948910A1 |

| Стеклоплавильный сосуд | 1978 |

|

SU722860A1 |

Изобретение относится к оборудованию для производства непрерывного стеклянного волокна двустадийным методом. Технической задачей изобретения является снижение материалоемкости конструкции для выработки тонкого (диаметром 9 мкм и менее) стекловолокна. Стеклоплавильное устройство для получения стекловолокна включает корпус, фильерную пластину со средней плотностью фильер 3-4 шт/cм2, токоподводы и нагревательный(ые) экран(ы) с отверстиями для прохождения стекломассы и выхода газов. Отношение средней площади поперечного сечения экрана(ов) к средней площади поперечного сечения фильерной пластины составляет от 2 до 3,4, а отношение высоты корпуса к его длине - от 1,0 до 1,2. При этом площадь единичного отверстия для прохождения стекломассы в экране(нах) не превышает площади выходного отверстия фильеры. 1 з.п. ф-лы, 1 табл., 1 ил.

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД | 1999 |

|

RU2147297C1 |

| RU 2000277 Cl, 10.05.1993 | |||

| US 5147431 A, 15.09.1992 | |||

| DE 19638056 Al, 09.04.1998 | |||

| WO 00/29343 A2, 25.05.2000. | |||

Авторы

Даты

2001-07-27—Публикация

2000-08-14—Подача