1

Изобретение относится к промышленности строительных материалов, в частности к оборудованию по производству стекловолокна.5

Известен стеклоплавильный сосуд для формования стекловолокна, включающий корпус с экранами и щелью в верхней части, и с фильерной пластиной в дне 1.10

Недостатком данной конструкции является то, что при использовании ее для выработки волокна щелочных составов происходит перегрев стекломассы в верхней части, вспенивание ее и прекращение технологического процесса выработки стекловолокна. В результате она не может быть использована для выработки волокна из указанных выше тексов.2Q

Наиболее близким по технической сущности и достигаемым результатам к предлагаемому является стеклоплавильный сосуд для формования : непрерывного стекловолокна, включающий корпус с расположенныгли внутри него экранами и пластинами, установленными с зазором к торцовыг1 стенкам и соединенными с верхней частью то.коподводов, и наружные пластинки, расйоложенныеперпендикулярно торцовым стенкам в плоскости, токоподводов и соединенные с их нижней

частью 2J.

Недостатком указанной конструкции сосуда является перегрев верхней части его, что при выработке волокна из стекол щелочных составов ведет к вспениванию стекломассы, тогда как температура стекломассы на выходе из фильер низкая. В результате большого натяжения при выработке волокна из стекол щелочным составом наблюдается большая обрывность по фильерному полю.

Цель изобретения - повышение производительности стеклоплавильных сосудов .

Поставленная цель достигается тем, что в стеклоплавильном сосуде для формования непрерывного стеклянного волокна, включающем корпус с распо.ложенныгли внутри него экpaнa ш и пластинами, установленными с зазором к ч-ордовым стенкам и соединенньми с верхней частью токоподводов, и наружные пластинки, расположенные перпендикулярно торцовым-стенкам в плоскости токоподводов и соединенные с

их нижней частью, соотношение площадей поперечных сечений пластины, расположенной внутри корпуса, верхнего экрана и наружной пластины составляет I;(0,7-1,5):(1,6-5,3).

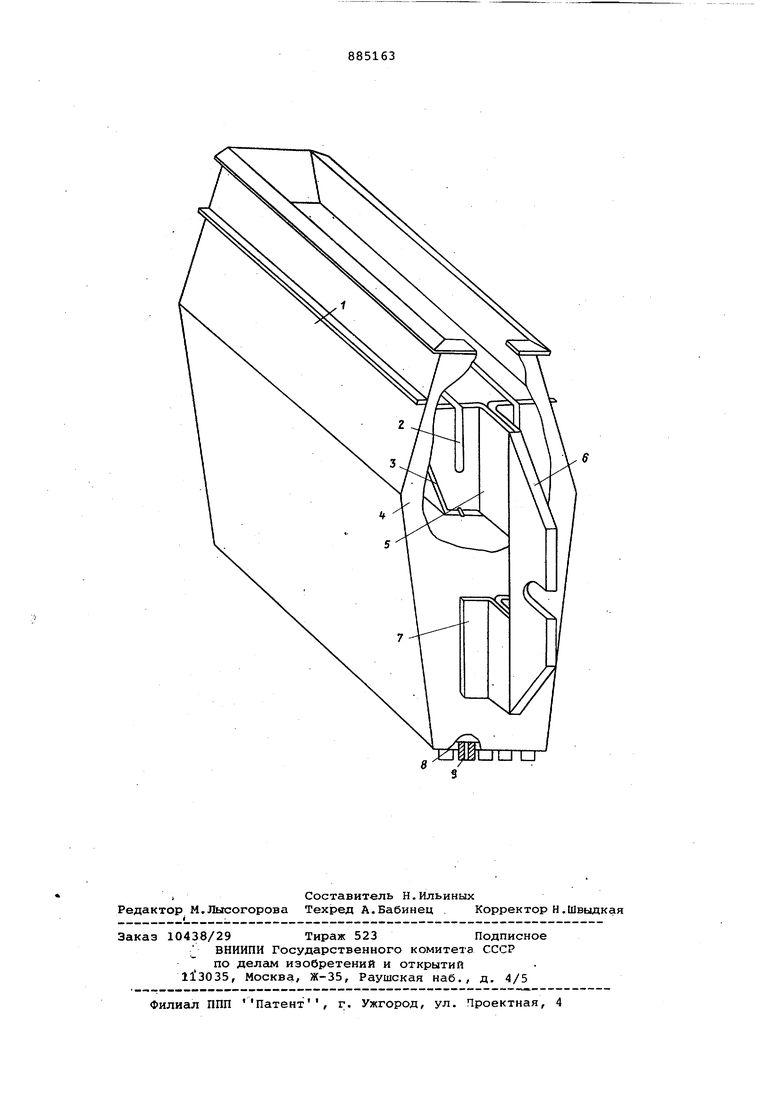

Сущность изобретения поясняется чертежом, на котором представлен сосуд, диметрическая проекция.

Стеклоплавильный сосуд содержит корпус 1, внутри корпуса расположены верхний экран.- 2 и нижний экран 3. Кроме того, внутри корпуса параллельно торцовым стенкам 4 и с зазором по отношению к ним установлены пластины 5, связанные с верхней частью токопоБодов 6. Торцовые стенки с наружной стороны снабжены наружными пластинками 7, расположенными перпендикулярно к ним, в плоскости токоподводов и соединены с нижней частью токоподводов . В дне корпуса расположена фильерная пластина 8 с фильерами 9 для продавливания стекломассы. Отношение площадей поперечного сечения пластины 5, экрана 2 и пластинки 7 находится в пределах 1:(О,7-1,5): 1(1,6-5,3).

При соотношении площадей поперечного сечения пластины 5, верхнего экрана 2 и пластинки 7 менее чем 1:0,7-; 1,6 происходит переплав стекломассы, т.е. -превышение плавильной спсобности сосуда над съемом, а такжр в результате перегрева верхней части сосуда наблюдается вспенивание стекломассы и прекращение процесса выработки волокна. Конструктивно узлы стеклоплавильного сосуда становятся ослабленными, что приводиТг при высоких температурах к их пре)хдевременному разрушению. При соотношении площадей поперечных сечений пластины ,,5,верхнего экрана 2 .и пластинки 7 более чем 1:1,5:5,3 происходит перегрев фильерной пластины и наблюдаются проскоки стекломассы при заправке волокна и возможны затеки фильерного поля, тогда как в верхней части сосуда температуры низки и по длине загрузочной щели наблюдается кристаллизация стекломассы.

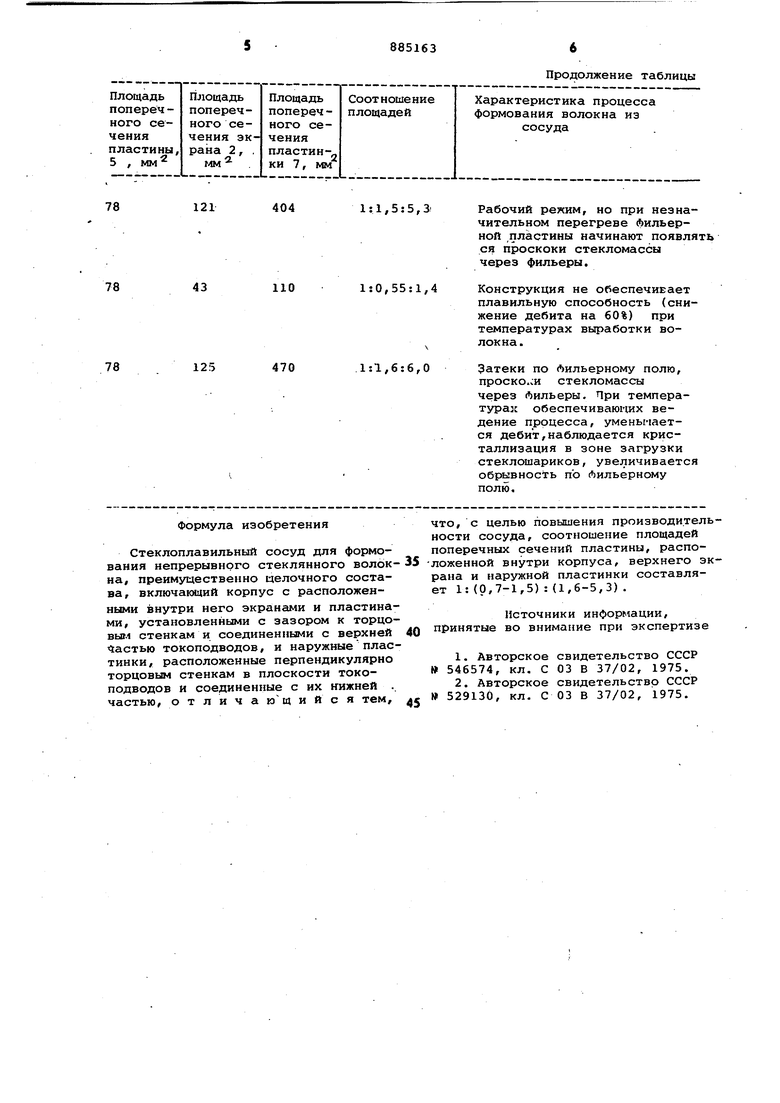

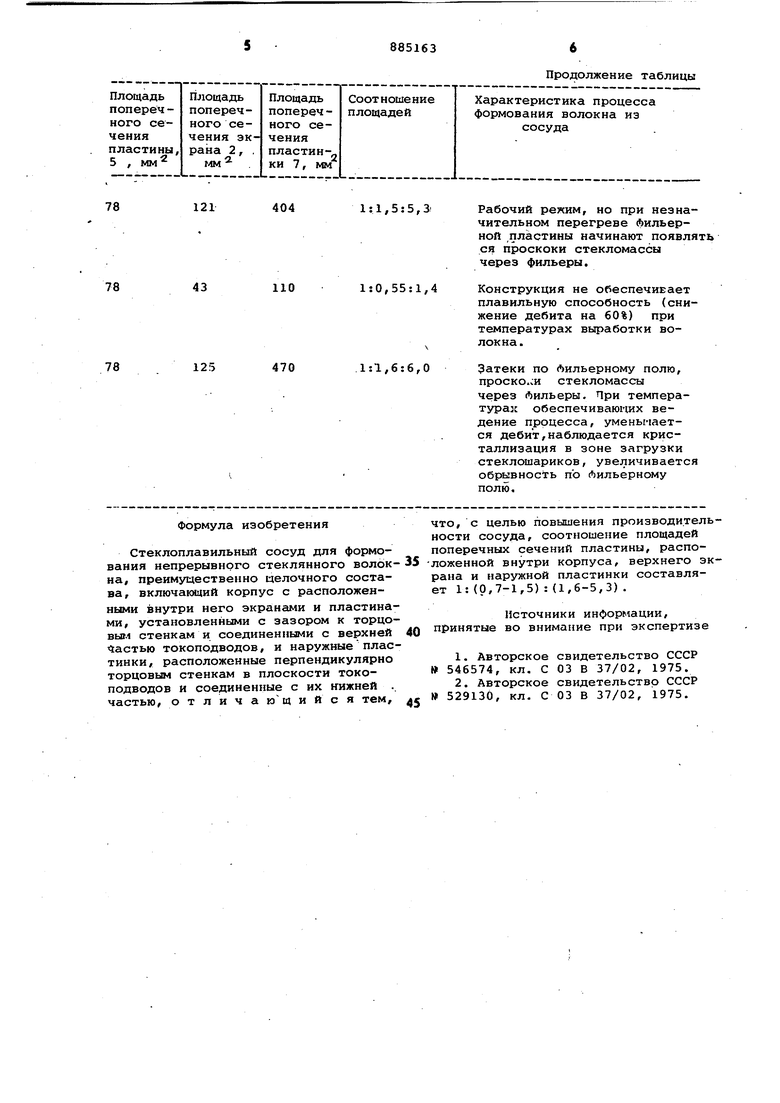

Указанные соотношения проверяют и подтверждают экспериментальным путем при и-спытаиии конструкций сосудов с различными размерами площадей поперечных сечений пластины 5, экрана 2 и пластинки 7.

В таблице приведены различные размеры указанных площадей в испытанных стеклоплавильных сосудах.

Из таблицы, подтверждающей экспериментальную и опытную проверАу сосудов с различными соотношениями площадей поперечных сечений пластины 5, экрана 2 и пластинки 7, видно, чт при соотношении 1: (О,7-1,5) : (1,6-5,3 получаются наилучшие результаты при выработке непрерывного стеклянного уволокна из стекол щелочных составов. Производительность при этом возрастает на 30-35% по сравнению с испульзуемыми в промышленности в настоящее время сосудами с трубчатой загрузкой

Стеклошарики, поступающие из бункера (не показано) проходят через загрузочную щель и поступают на верхний экран 2, где плавятся. Плавление стеклянных шариков производится при их нагреве электрическим током, подводимым к сосуду от источника напряжения через токоподводы 6, прикрепленные верхней своей частью к пластинам 5, а нижней частью к платинкам 7, перераспределяющим токи в верхнюю и нижнюю часть сосуда в отношении площадей поперечного сечения пластины 5, экрана 2 и пластинки 7. Расплав с верхнего экрана стекает на следующий эКран 2, расположенный под ним, затем поступает на фильерную пластину и в фильеры 9, откуда вытягивается в виде элементарных волокон (не показано).

Технико-экономический эффект от использования предлагаемого изобретения выражается в повышении производительности сосудов по предварительным данным на 30-35%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стеклоплавильный сосуд для формованияНЕпРЕРыВНОгО СТЕКляННОгО ВОлОКНА | 1979 |

|

SU842067A1 |

| СТЕКЛОПЛАВИЛЬНОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА | 2000 |

|

RU2171235C1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД | 1999 |

|

RU2147297C1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА | 2000 |

|

RU2167834C1 |

| Стеклоплавильный сосуд | 1978 |

|

SU722860A1 |

| Стеклоплавильная печь для выработки стекловолокна | 1981 |

|

SU948910A1 |

| Стеклоплавильный сосуд для получения волокна | 1983 |

|

SU1110760A2 |

| Стеклоплавильный сосуд | 1980 |

|

SU897721A1 |

| Устройство для получения волокон из термопластичного материала | 1981 |

|

SU998399A1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ВЫРАБОТКИ СТЕКЛОВОЛОКНА | 1991 |

|

RU2012542C1 |

1:0,7:1,6

55

125

78

1:1,47;3,46

270

115

78

Рабочий режим, но уровень в сосуде близок к предельному, температуры в зоне загрузки стеклошарикбв высоки.

Рабочий режим. Процесс выработки волокна стаЛилен, производительность сосуда 110 кг/сут против ВО кг в промышленности.

78

121

404

78

43

110

78

470

125 Формула изобретения Стеклоплавильный сосуд для формования непрерывного стеклянного волок на, преимущественно щелочного состава, включающий корпус с расположенными внутри него экранами и пластина ми, установленными с зазором к торцо вьвл стенкам и соединенными с верхней Частью токоподводов, и наружные плас тинки, расположенные перпендикулярно торцовым стенкам в плоскости токоподводов и соединенные с их нижней . частью, отличаю щийся тем.

Продолжение таблицы

:1,5:5,3 Рабочий режим, но при незначительном перегреве Аильерной ,пластины начинают появлять ся проскоки стекломассы через фильеры.

:0,55:1,4 Конструкция не обеспечивает плавильную способность (снижение дебита на 60%) при температурах выработки во локна.

:1,6:6,0 Затеки по Лильерному полю, проско.;и стекломассы через Лильеры. При температурах обеспечиваю1шх ведение процесса, уменьмается дебит,наблюдается кристаллизация в зоне загрузки стеклошариков, увеличивается обрывность по Лильерному полю. что, с целью повышения производительности сосуда, соотношение площадей поперечных сечений пластины, расположенной внутри корпуса, верхнего экрана и наружной пластинки составляет 1:(0,7-1,5):(1,6-5,3). Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 546574, кл. С 03 В 37/02, 1975. 2.Авторское свидетельство СССР 529130, кл. С 03 В 37/02, 1975.

Авторы

Даты

1981-11-30—Публикация

1980-03-06—Подача