Изобретение относится к составам огнеупорных безводных композиционных материалов (ОБКМ), предназначенных для уплотнения, разделения и герметизации кладок высокотемпературных агрегатов и узлов транспортирования высокотемпературных расплавов в металлургической промышленности.

Известен эластичный огнеупорный материал (А.С. №503834, кл. С04В 35/04, 1975), включающий огнеупорный наполнитель - магнезит и синтетический каучук, дополнительно содержащий металлический алюминий. Из смеси, приготовленной в резиносмесителе, прессуют на гидравлическом прессе при температуре 90-140°С объемные элементы.

Недостатком материала является невысокие показатели относительного удлинения, что приводит к затруднению сбора материала в лист и увеличивает время его переработки на вальцах для выпуска листового материала.

Известна шихта для изготовления эластичного огнеупорного материала (А.С. №730659, кл. С04В 35/00, С04В 35/04, С04В 33/22, 1980). Шихта состоит из огнеупорного наполнителя, каучука и асфальтена.

Недостатком шихты является наличие в составе асфальтена, который из-за высокой адгезии к поверхностям смесительного оборудования затрудняет съем листового материала с вальцев с образованием неровностей на поверхности листа.

Известен эластичный огнеупорный материал (А.С. №785276, кл. С04В 35/68, 1980). Материал состоит из огнеупорного наполнителя, синтетического каучука, углеродистого материала - графита, кокса, каменного угля, пека каменноугольной смолы, сланца.

Недостатком материала является высокая токсичность выделяющихся из-за разложения при нагревании каменного угля, пека, сланцев газов, которые содержат бензапирен.

Известна шихта для изготовления огнеупорного эластичного материала (А.С. №789457, кл. С04В 35/00, 1980), которая содержит огнеупорный наполнитель, каучук, воду, кислоту.

Недостатком данного изобретения является припекание материала к сопрягаемым огнеупорным изделиям, что осложняет демонтаж узлов после высокотемпературной эксплуатации.

Известен эластичный огнеупорный материал (А.С. №812783, кл. С04В 35/00, С04В 35/06, 1980), состоящий из предварительно подготовленной композиции хлоропренового, нитрильного каучуков и бутилкаучука и огнеупорного наполнителя.

Недостатком материала является использование хлоропренового и нитрильного каучуков, которые при нагревании выше 350°С разлагаются с выделением хлор- и азотсодержащих газов, обладающих токсичным действием. Кроме того, материалы подвержены старению, в результате чего условная прочность, относительное удлинение, пластоэластические свойства материала ухудшаются.

Известен эластичный огнеупорный материал (патент РФ №2171242 С1, С04В 35/035, опубл. 27.07.2001 по заявке 20001125592/03 от 12.10.2000), согласно которому изделия получают из шихты, содержащей 4,0-18,0 мас.% безводного эластомера, 1,5-15,0 мас.% углеродсодержащего материала, представленного битумом и (или) техническим углеродом, 1,0-10,0 мас.% пластификатора в виде индустриального масла, вазелина, синтетических жирных кислот, 0,5-4,0 мас.% антиадгезива в виде парафиновых углеводородов, графитовой смазки, кремнийорганических соединений, 53,0-93,0 мас.% огнеупорного наполнителя, часть которого до 5 мас.% может быть заменена металлическим порошком.

Требуется длительное время для смешения компонентов, собирания материала в лист, использование вальцев с повышенным распорным усилием.

Наиболее близким по составу и достигаемым физико-техническим свойствам является пластичный огнеупорный материал (патент РФ №2273618 С1, С04В 35/66, опубл. 10.04.2006 по заявке 2004132518/03 от 01.11.2004), включающий, мас.%: огнеупорный наполнитель с неорганическим связующим 50,0-95,0 (при соотношении огнеупорный наполнитель - 85,0-95,0, неорганическое связующее - 15,0-5,0), эластомер, в виде каучука 3,5-21,0, углеродсодержащий материал в виде битума - 0,5-15,0, пластификатор в виде индустриального масла - 0,5-10,0, антиадгезив в виде графита - 0,5-4,0. Огнеупорный наполнитель представлен корундом, периклазом, кремнеземом или их смесями. Неорганическое связующее представляет собой легкоплавкую смесь оксидов.

Недостатком известного материала являются невысокие значения физико-технических показателей: условной прочности, относительного удлинения, температуры самовоспламенения. Введение в состав материала легкоплавкого неорганического связующего приводит к снижению огнеупорности, высокотемпературной прочности, устойчивости к действию расплавов шлаков и металлов, накоплению жидкой фазы в материале и разрушению шва.

Задачей предлагаемого технического решения является получение шихты для изготовления огнеупорного безводного композиционного материала и изделий с повышенными условной прочностью, относительным удлинением, температурой самовоспламенения за счет равномерного по объему распределения по поверхности зернистого фракционного огнеупорного наполнителя тонких пленок эластомера при введении комплексного углеродсодержащего материала и добавки, снижающей кислородный потенциал газовой среды.

Поставленная задача достигается тем, что шихта содержит огнеупорный высокоглиноземистый наполнитель фракции 0,25-0,063 мм и фракции 0,063-0,001 мм, эластомер, дополнительно комплексный углеродсодержащий материал, состоящий из равных количеств по массе высокоуглеродистого термопластичного материала, наноразмерного углерода, кристаллического графита и битума, а также добавку, снижающую кислородный потенциал газовой среды, состоящую из равных количеств по массе гидроксида алюминия Al(ОН)3 и карбоната магния MgCO3, при следующем соотношении компонентов, мас.%:

фракции 0,25-0,063 мм

фракции 0,063-0,001 мм

Предлагаемый состав шихты для изготовления из нее огнеупорных безводных композиционных материалов и изделий позволяет повысить условную прочность, относительное удлинение, температуру самовоспламенения, шлакоустойчивость и герметичность уплотнений, организовать разгрузку от термических напряжений узлов и конструкций и повысить надежность высокотемпературных сопряжений огнеупорных изделий.

Для улучшения распределения компонентов, повышения однородности, ускорения собирания шихты в лист, стабилизации свойств огнеупорного безводного композиционного материала предварительно в барабанном смесителе приготавливают комплексный углеродсодержащий материал из высокоуглеродистого термопластичного материала, наноразмерного углерода ПМ-75, кристаллического графита ГТ-1 и битума БН 70/30, взятых в равных количествах по массе, и добавку, снижающую кислородный потенциал газовой среды из взятых в равных количествах по массе гидроксида алюминия и карбоната магния. Применение в составе шихты предварительно подготовленного комплексного углеродсодержащего материала и добавки, снижающей кислородный потенциал газовой среды, обеспечивает собирание материала в лист, стабилизацию и улучшение показателей физико-технических свойств - условной прочности, относительного удлинения, температуры самовоспламенения, важных для технологии получения и эксплуатации изделий.

Заявляемый состав шихты обеспечивает получение огнеупорных безводных композиционных листовых материалов и изделий с повышенными показателями технических свойств и повышенным ресурсом эксплуатации в узлах сопряжений из огнеупорных изделий при непрерывной и сифонной разливке стали, в швах огнеупорных футеровок металлургических агрегатов, в печестроении и др.

Применение распространенных и доступных компонентов и типового оборудования позволяет обеспечить промышленный выпуск материала и изделий из шихты, что свидетельствует о соответствии технического решения критерию «промышленная применимость». Заявляемый состав шихты является новым и обладает изобретательским уровнем.

Огнеупорный наполнитель фракции 0,25-0,063 мм в количестве 32,0-62,0 мас.% и фракции 0,063-0,001 мм в количестве 28,0-48,0 мас.% позволяют повысить плотность и понизить пористость огнеупорных безводных композиционных материалов и изделий из него. Огнеупорные наполнители природного происхождения - андалузит, кианит, силлиманит, дистен, боксит, позволяют значительно снизить стоимость огнеупорного безводного композиционного материала и изделий из него. Введение огнеупорного наполнителя фракции 0,25-0,063 в количестве менее 32,0 мас.% требует для смешения компонентов и собирания их в лист повышенных распорных усилий на валковом оборудовании и приводит к их повышенному износу.

При содержании огнеупорного наполнителя фракции 0,25-0,063 мм более 62,0 мас.% требуется приложение повышенных давлений прессования при формовании изделий из вырубленной заготовки листового огнеупорного безводного композиционного материала. При содержании огнеупорного наполнителя фракции 0,063-0,001 мм менее 28,0 мас.% листовой огнеупорный безводный композиционный материал обладает пониженной условной прочностью, что увеличивает брак при выработке из него изделий. При содержании огнеупорного наполнителя фракции 0,063-0,001 мм более 48 мас.% в материал вводится много вовлеченного воздуха, что затрудняет формование из него изделий, способствует образованию пузырей, а при нагревании приводит к вспучиванию материала.

Эластомер марки П-200, вводимый в шихту в количестве 7,5-13,0 мас.%, придает пластоэластичные свойства и определяет физико-механические показатели ОБКМ и изделий. При содержании эластомера менее 7,5 мас.% возникают трудности с собиранием шихты материала в лист и выпуском листового материала заданной толщины. При содержании эластомера в шихте более 13,0 мас.% отформованные из листового огнеупорного безводного композиционного материала изделия из-за недостаточной жесткости деформируются при посадке на горячую поверхность. Кроме того, повышается выделение при высоких температурах газообразных продуктов деструкции эластомера.

Введение высокоуглеродистого термопластичного материала в количестве 0,5-1,0 мас.% с температурой размягчения выше 200°С и коксовым остатком больше 80% позволяет получить прочный при комнатной температуре листовой огнеупорный безводный композиционный материал, улучшается заполнение неровностей и зазоров при нагревании сопрягаемых через него огнеупорных изделий. Углерод коксового остатка, образующийся при высоких температурах, способствует образованию более плотной шлакоустойчивой структуры изделий из листового огнеупорного безводного композиционного материала. При содержании высокоуглеродистого термопластичного материала в шихте менее 0,5 мас.% изделия, полученные из такого состава листового огнеупорного безводного композиционного материала, не сохраняют форму и деформируются при постановке на горячую поверхность. Введение более чем 1,0 мас.% высокоуглеродистого термопластичного материала в состав шихты приводит к повышенной деформации изделия из огнеупорного безводного композиционного материала при нагревании.

Наноразмерный углерод ПМ-75, вводимый в количестве 0,5-1,0 мас.%, упрочняет эластомер и повышает условную прочность листового огнеупорного безводного композиционного материала и изделий из него. При содержании наноразмерного углерода в шихте менее 0,5 мас.% происходит деформация отпрессованного из листового огнеупорного безводного композиционного материала изделия. При содержании наноразмерного углерода более 1,0 мас.% листовой огнеупорный безводный композиционный материал является жестким, что приводит при формовании к образованию разрывов на малых радиусах кривизны формы изделий.

Кристаллический графит ГТ-1 в составе шихты в количестве 0,5-1,0 мас.% обеспечивает свободный разъем узлов сопрягаемых через огнеупорный безводный композиционный материал и изделия огнеупорных деталей после эксплуатации. При содержании кристаллического графита в шихте и листовом огнеупорном безводном композиционном материале в количестве менее 0,5 мас.% создаются трудности при демонтаже конструкции из-за сваривания огнеупорного безводного композиционного материала с поверхностями сопрягаемых огнеупорных изделий. При содержании кристаллического графита в шихте и огнеупорном безводном композиционном материале в количестве более 1,0 мас.% увеличивается пористость и уменьшается прочность изделий из-за выгорания графита. Битум БН 70/30 в количестве 0,5-1,0 мас.% обеспечивает ускоренное смешение шихты, собирание ее в лист и улучшает формование изделий, уменьшает количество брака среди отформованных изделий. При содержании в шихте битума менее 0,5 мас.% шихта трудно собирается в лист, который не приобретает пластоэластические свойства, необходимые для изготовления из него изделий в формах с малыми радиусами кривизны. При содержании битума в шихте более 1,0 мас.% затруднен съем образующегося листа с валков из-за налипания его на рабочую поверхность и уменьшается выход годного листа для вырубки из него раскроя, используемого для формования изделий.

Гидроксид алюминия и карбонат магния в составе добавки, снижающей кислородный потенциал газовой среды, позволяют повысить температуру самовоспламенения газообразных продуктов деструкции огнеупорного безводного композиционного материала и изделий из них. При содержании добавки, снижающей кислородный потенциал газовой среды, в шихте менее 0,5 мас.% температура возгорания не повышается. При содержании добавки, снижающей кислородный потенциал газовой среды, в шихте более 3,0 мас.% повышается пористость огнеупорного безводного композиционного материала и изделий из него из-за разложения Al(ОН)3 при нагреве выше 350°С и MgCO3 при нагреве выше 600°C с выделением паров воды и CO2.

При разработке изобретения использованы следующие сырьевые материалы: андалузит, кианит, силлиманит с содержанием Al2O3 не менее 57 мас.%, боксит с содержанием Al2O3 не менее 86 мас.%, полиизобутилен марки П-200 по ГОСТ 13303-86, бутилкаучук марки БК-1675Н по ТУ 2294-021-48158319-2001, цис-изопреновый каучук марки СКИ-3 по ГОСТ 14925-79. Кроме того, предусматривается возможное использование в качестве огнеупорного наполнителя корунда по ТУ 1527-053-05802299-2005, периклаза плавленого по ТУ 14-8-149-75, шпинели по ТУ 14-8-448-83, кварцевого песка по ГОСТ 2138-91. Для получения комплексного углеродсодержащего материала использовали высокоуглеродистый термопластичный материал с температурой размягчения выше 200°С и коксовым остатком не менее 80%, наноразмерный углерод марки ПМ-75 по ГОСТ 7885-86, графит тигельный марки ГТ-1 по ГОСТ 4596-75, битум нефтяной среднетемпературный с температурой размягчения не менее 70°С БН 70/30 по ГОСТ 6617-76. Добавка, снижающая кислородный потенциал газовой среды, содержит гидроксид алюминия по ТУ 1711-001-05785164-2002 и карбонат магния (квалификация «чда») по ГОСТ 6419-78.

Пример 1

Полиизобутилен марки П-200 в количестве 13,0 мас.% от массы шихты раскатывают на вальцах при температуре 60-80°С, после чего в лист при работающих вальцах вводят последовательно андалузит фракции 0,25-0,063 мм в количестве 32 мас.%, андалузит фракции 0,063-0,001 мм в количестве 48 мас.%, комплексный углеродсодержащий материал в количестве 4,0 мас.%, добавку, снижающую кислородный потенциал газовой среды, в количестве 3,0 мас.%. Составленную смесь собирают в лист, калибруют для получения однородного листового материала толщиной 3,0 мм, из листа делают вырубку заданного раскроя, после чего формуют из него изделие при температуре 60°С и давлении 20 МПа.

Пример 2

Полиизобутилен марки П-200 в количестве 13,0 мас.% от массы шихты раскатывают на вальцах при температуре 60-80°С, после чего в лист при работающих вальцах вводят последовательно андалузит фракции 0,25-0,063 мм в количестве 34 мас.%, андалузит фракции 0,063-0,001 мм в количестве 48 мас.%, комплексный углеродсодержащий материал в количестве 3,0 мас.%, добавку, снижающую кислородный потенциал газовой среды, в количестве 2,0 мас.%. Составленную смесь собирают в лист, калибруют для получения однородного листового материала толщиной 4,0 мм, из листа делают вырубку заданного раскроя, после чего формуют из него изделие при температуре 60°С и давлении 26 МПа.

Пример 3

Полиизобутилен марки П-200 в количестве 13,0 мас.% от массы шихты раскатывают на вальцах при температуре 60-80°С, после чего в лист при работающих вальцах вводят последовательно кианит фракции 0,25-0,063 мм в количестве 34,5 мас.%, кианит фракции 0,063-0,001 мм в количестве 48 мас.%, комплексный углеродсодержащий материал в количестве 4,0 мас.%, добавку, снижающую кислородный потенциал газовой среды, в количестве 0,5 мас.%. Составленную смесь собирают в лист, калибруют для получения однородного листового материала толщиной 5,0 мм, из листа делают вырубку заданного раскроя, после чего формуют из него изделие при температуре 60°С и давлении 30 МПа.

Пример 4

Бутилкаучук марки БК-1675Н в количестве 13,0 мас.% от массы шихты раскатывают на вальцах при температуре 60-80°С, после чего в лист при работающих вальцах вводят последовательно кианит фракции 0,25-0,063 мм в количестве 35,0 мас.%, кианит фракции 0,063-0,001 мм в количестве 48 мас.%, комплексный углеродсодержащий материал в количестве 3,0 мас.%, добавку, снижающую кислородный потенциал газовой среды, в количестве 1,0 мас.%. Составленную смесь собирают в лист, калибруют для получения однородного листового материала толщиной 2,0 мм, из листа делают вырубку заданного раскроя, после чего формуют из него изделие при температуре 60°С и давлении 18 МПа.

Пример 5

Полиизобутилен марки П-200 в количестве 10,5 мас.% от массы шихты раскатывают на вальцах при температуре 60-80°С, после чего в лист при работающих вальцах вводят последовательно силлиманит фракции 0,25-0,063 мм в количестве 36,0 мас.%, силлиманит фракции 0,063-0,001 мм в количестве 48 мас.%, комплексный углеродсодержащий материал в количестве 4,0 мас.%, добавку, снижающую кислородный потенциал газовой среды, в количестве 1,5 мас.%. Составленную смесь собирают в лист, калибруют для получения однородного листового материала толщиной 2,0 мм, из листа делают вырубку заданного раскроя, после чего формуют из него изделие при температуре 70°С и давлении 20 МПа.

Пример 6

Полиизобутилен марки П-200 в количестве 10,5 мас.% от массы шихты раскатывают на вальцах при температуре 60-80°С, после чего в лист при работающих вальцах вводят последовательно силлиманит фракции 0,25-0,063 мм в количестве 36,5 мас.%, силлиманит фракции 0,063-0,001 мм в количестве 48 мас.%, комплексный углеродсодержащий материал в количестве 2,0 мас.%, добавку, снижающую кислородный потенциал газовой среды, в количестве 3,0 мас.%. Составленную смесь собирают в лист, калибруют для получения однородного листового материала толщиной 3,0 мм, из листа делают вырубку заданного раскроя, после чего формуют из него изделие при температуре 70°С и давлении 25 МПа.

Пример 7

Полиизобутилен марки П-200 в количестве 7,5 мас.% от массы шихты раскатывают на вальцах при температуре 60-80°С, после чего в лист при работающих вальцах вводят последовательно андалузит фракции 0,25-0,063 мм в количестве 37,5 мас.%, андалузит фракции 0,063-0,001 мм в количестве 48 мас.%, комплексный углеродсодержащий материал в количестве 4,0 мас.%, добавку, снижающую кислородный потенциал газовой среды, в количестве 3,0 мас.%. Составленную смесь собирают в лист, калибруют для получения однородного листового материала толщиной 3,0 мм, из листа делают вырубку заданного раскроя, после чего формуют из него изделие при температуре 90°С и давлении 25 МПа.

Пример 8

Цис-изопреновый каучук марки СКИ-3 в количестве 10,5 мас.% от массы шихты раскатывают на вальцах при температуре 60-80°С, после чего в лист при работающих вальцах вводят последовательно кианит фракции 0,25-0,063 мм в количестве 39,0 мас.%, кианит фракции 0,063-0,001 мм в количестве 48 мас.%, комплексный углеродсодержащий материал в количестве 2,0 мас.%, добавку, снижающую кислородный потенциал газовой среды, в количестве 0,5 мас.%. Составленную смесь собирают в лист, калибруют для получения однородного листового материала толщиной 4,0 мм, из листа делают вырубку заданного раскроя, после чего формуют из него изделие при температуре 70°С и давлении 30 МПа.

Пример 9

Полиизобутилен марки П-200 в количестве 7,5 мас.% от массы шихты раскатывают на вальцах при температуре 60-80°С, после чего в лист при работающих вальцах вводят последовательно боксит фракции 0,25-0,063 мм в количестве 41,0 мас.%, боксит фракции 0,063-0,001 мм в количестве 48 мас.%, комплексный углеродсодержащий материал в количестве 2,0 мас.%, добавку, снижающую кислородный потенциал газовой среды, в количестве 1,5 мас.%. Составленную смесь собирают в лист, калибруют для получения однородного листового материала толщиной 4,0 мм, из листа делают вырубку заданного раскроя, после чего формуют из него изделие при температуре 90°С и давлении 35 МПа.

Пример 10

Полиизобутилен марки П-200 в количестве 7,5 мас.% от массы шихты раскатывают на вальцах при температуре 60-80°С, после чего в лист при работающих вальцах вводят последовательно боксит фракции 0,25-0,063 мм в количестве 42,0 мас.%, боксит фракции 0,063-0,001 мм в количестве 48 мас.%, комплексный углеродсодержащий материал в количестве 2,0 мас.%, добавку, снижающую кислородный потенциал газовой среды, в количестве 0,5 мас.%. Составленную смесь собирают в лист, калибруют для получения однородного листового материала толщиной 5,0 мм, из листа делают вырубку заданного раскроя, после чего формуют из него изделие при температуре 90°С и давлении 35 МПа.

Пример 11

Полиизобутилен марки П-200 в количестве 10,5 мас.% от массы шихты раскатывают на вальцах при температуре 60-80°С, после чего в лист при работающих вальцах вводят последовательно силлиманит фракции 0,25-0,063 мм в количестве 47,0 мас.%, силлиманит фракции 0,063-0,001 мм в количестве 38 мас.%, комплексный углеродсодержащий материал в количестве 3,0 мас.%, добавку, снижающую кислородный потенциал газовой среды, в количестве 1,5 мас.%. Составленную смесь собирают в лист, калибруют для получения однородного листового материала толщиной 5,0 мм, из листа делают вырубку заданного раскроя, после чего формуют из него изделие при температуре 70°С и давлении 28 МПа.

Пример 12

Полиизобутилен марки П-200 в количестве 7,5 мас.% от массы шихты раскатывают на вальцах при температуре 60-80°С, после чего в лист при работающих вальцах вводят последовательно боксит фракции 0,25-0,063 мм в количестве 62,0 мас.%, боксит фракции 0,063-0,001 мм в количестве 28 мас.%, комплексный углеродсодержащий материал в количестве 2,0 мас.%, добавку, снижающую кислородный потенциал газовой среды, в количестве 0,5 мас.%. Составленную смесь собирают в лист, калибруют для получения однородного листового материала толщиной 5,0 мм, из листа делают вырубку заданного раскроя, после чего формуют из него изделие при температуре 80°С и давлении 25 МПа.

В таблице 1 приведены примеры конкретных составов шихты для изготовления листовых огнеупорных безводных композиционных материалов и изделий, в таблице 2 представлены физико-технические характеристики.

Предлагаемое техническое решение обеспечивает получение из шихты листового огнеупорного безводного композиционного материала и изделий, превосходящих по условной прочности, относительному удлинению, температуре самовоспламенения, шлакоустойчивости прототип (таблица 2).

Определение условной прочности и относительного удлинения проводили согласно ГОСТ 270-75, температуры самовоспламенения проводили согласно ГОСТ 12.1.044-89.

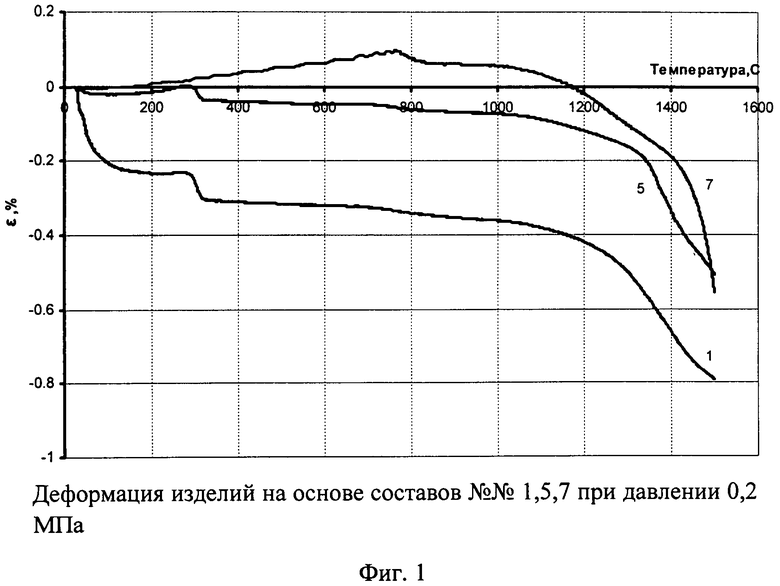

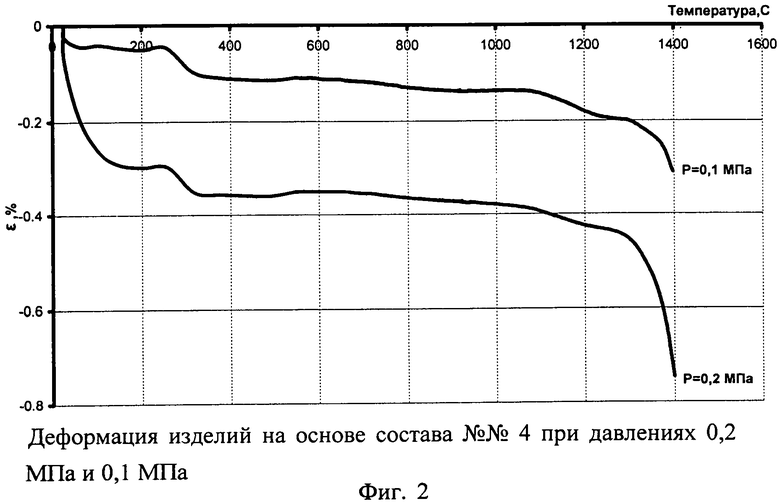

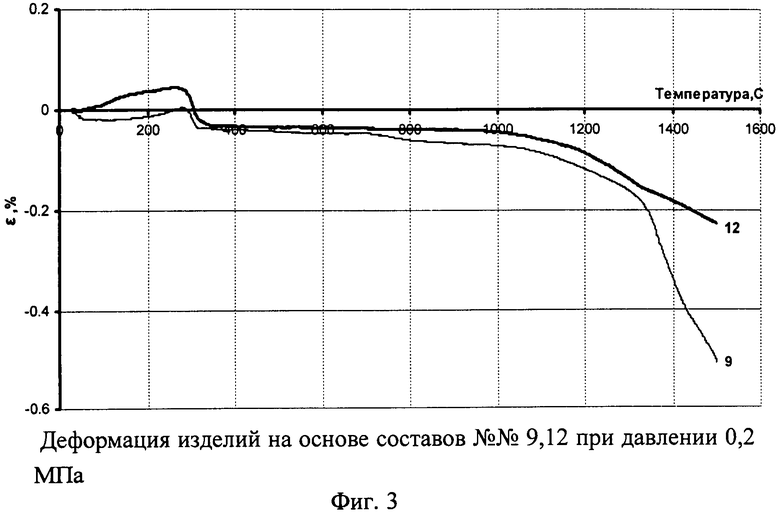

На фиг.1, 2 и 3 приведены примеры кривых деформации ε огнеупорных безводных композиционных материалов, изготовленных из заявляемой шихты. Кривые деформации снимали на установке определения деформации под нагрузкой по методу ISO 1893-89.

Огнеупорные безводные композиционные материалы и изделия из них, изготовленные на основе заявляемой шихты, за счет своей деформации уменьшают температурное расширение сопряженных через них огнеупорных изделий, снижают термические напряжения и увеличивают ресурс эксплуатации огнеупорных футеровок и конструкций.

2* - патент РФ №2273618 С1, С04В 35/035, пример 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ И СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТИЧНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2171242C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 1999 |

|

RU2152915C1 |

| ПЛАСТИЧНЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2004 |

|

RU2273618C1 |

| КОРУНДОПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 2004 |

|

RU2270179C2 |

| Способ изготовления углеродсодержащих огнеупорных изделий | 1990 |

|

SU1763424A1 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ ТИГЛЯ ИНДУКЦИОННОЙ ПЕЧИ | 2005 |

|

RU2303222C2 |

| ОКСИДНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 2007 |

|

RU2356869C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| МАГНЕЗИАЛЬНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2108991C1 |

Изобретение относится к составам огнеупорных безводных композиционных материалов (ОБКМ), предназначенных для уплотнения, разделения и герметизации кладок высокотемпературных агрегатов и узлов транспортирования высокотемпературных расплавов в металлургической промышленности. Техническим результатом изобретения является повышение прочности, температуры воспламенения изделий. Шихта для изготовления огнеупорного безводного композиционного материала и изделий включает огнеупорный наполнитель, эластомер, комплексный углеродсодержащий материал и добавку. В качестве огнеупорного наполнителя она содержит огнеупорный высокоглиноземистый наполнитель фракции 0,25-0,063 мм и фракции 0,063-0,001 мм. Комплексный углеродсодержащий материал состоит из равных количеств по массе высокоуглеродистого термопластичного материала, наноразмерного углерода, кристаллического графита и битума, а добавка состоит из равных количеств по массе гидроксида алюминия Аl(ОН)3 и карбоната магния MgCO3, при следующем соотношении компонентов, мас.%: огнеупорный высокоглиноземистый наполнитель фракции 0,25-0,063 мм - 32,0-62,0; огнеупорный высокоглиноземистый наполнитель фракции 0,063-0,001 мм - 28,0-48,0; эластомер - 7,5-13,0; комплексный углеродсодержащий материал - 2,0-4,0; добавка - 0,5-3,0. 2 табл., 3 ил.

Шихта для изготовления огнеупорного безводного композиционного материала и изделий, включающая огнеупорный наполнитель, эластомер, углеродсодержащий материал и добавку, отличающаяся тем, что в качестве огнеупорного наполнителя содержит огнеупорный высокоглиноземистый наполнитель фракции 0,25-0,063 мм и фракции 0,063-0,001 мм и дополнительно комплексный углеродсодержащий материал, состоящий из равных количеств по массе высокоуглеродистого термопластичного материала, наноразмерного углерода, кристаллического графита и битума, а также добавку, состоящую из равных количеств по массе гидроксида алюминия Аl(ОН)3 и карбоната магния MgCO3, при следующем соотношении компонентов, мас.%:

| ПЛАСТИЧНЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2004 |

|

RU2273618C1 |

| СОСТАВ И СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТИЧНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2171242C1 |

| Способ получения эластичных огнеупорных изделий | 1986 |

|

SU1384561A1 |

| Способ приготовления огнеупорной массы | 1987 |

|

SU1530619A1 |

| US 4292082 A, 29.09.1981. | |||

Авторы

Даты

2011-06-27—Публикация

2010-07-02—Подача