Изобретение относится к газотурбинным двигателям, а более конкретно - к центробежным приводным устройствам для отделения воздуха от масла и суфлирования масляных полостей.

Известен откачивающий насос-сепаратор для отделения газов от масла, содержащий полый корпус, размещенную в опорах вращения крыльчатку, полую втулку с лопастями на торце и отверстиями отвода воздуха, а в стенках корпуса - окна для входа воздушно-масляной смеси и канал слива масла. [1].

Недостатком известного насоса-сепаратора является возникающий преимущественно на переменных режимах эффект "запирания", причиной которого является недостаточный (волнообразный) отвод отсепарированного масла по внутреннему каналу слива, приводящий к дросселированию маслом и воздухом входного сечения крыльчатки. Это снижает надежность насоса-сепаратора, усложняет систему суфлирования и коробку приводов двигателя.

Известен также роторный маслосборник для камеры смазки, расположенный в камере, снабженный системой повторной инжекции масла для смазки подшипника. Роторный маслосборник производит осушение избыточного воздуха, выходящего из камеры, и способствует осаждению масляной взвеси на стенках обшивки ротора. Обшивка представляет собой цилиндр из материала с сотовой структурой, обеспечивающий возможность отделения воздуха от масла без значительных потерь напора [2].

В известной конструкции недостаточна конструктивная прочность и надежность материала сотовой структуры роторного маслосборника при использовании в приводных центробежных суфлерах с титановыми крыльчатками, которые имеют примерно в 2. . . 3 раза большие окружные скорости вращения (≈ 60 м/с), от 10000 до 12000 об./мин. Использование в эксплуатируемых турбореактивных двигателях известного роторного маслосборника в качестве приводного центробежного суфлера требует доработки коробки приводов, не обеспечивает надежности двигателя и затрат на его модернизацию.

Известен также приводной центробежный суфлер с баростатическим клапаном двойного действия, содержащий полый корпус, размещенную в опорах вращения крыльчатку, включающую полую втулку с лопатками и окнами во втулке, внутри корпуса выполнены многозаходные резьбовые каналы, а в стенках корпуса - окна для входа воздушно-масляной смеси, канал слива масла и патрубок отвода воздуха [3].

Недостатком известной конструкции является излишний вес его корпуса, а также волнообразный характер сепарации масла вследствие значительного воздействия на капли масла окружной составляющей скорости воздуха и дросселирования маслом и воздухом входного сечения крыльчатки. Опыт эксплуатации известной конструкции отмечен повышенными безвозвратными потерями масла через систему суфлирования и попаданием продуктов сгорания через систему наддува в кабину пилотов.

Наиболее близким к предлагаемому устройству по технической сущности и достигаемому результату является устройство для отделения воздуха от масла в газотурбинном двигателе, содержащее полый корпус, размещенную в опорах вращения крыльчатку суфлера, включающую полую втулку с лопатками и окнами во втулке, внутри корпуса выполнены многозаходные резьбовые каналы, а в стенках корпуса - окна для подвода воздушно-масляной смеси, канал слива масла и патрубок отвода воздуха [4].

Недостатком известной конструкции, принятой за прототип, является высокий уровень безвозвратных потерь масла, а также отсутствие возможности объединения в блоки, по крайней мере, двух агрегатов или сепарирующих устройств для отделения воздуха от масла при помощи одного привода (шестерни) коробки приводов.

Техническая задача, на решение которой направлено заявляемое изобретение, заключается в снижении безвозвратных потерь масла в газотурбинном двигателе и в упрощении приводов в агрегатах для отделения воздуха от масла путем газодинамического регулирования процессов сепарации масла в роторах центрифуги и суфлера, а также за счет исключения турбулентных срывов масляной пленки в многозаходной резьбе корпуса и синхронизации волнового перемешивающего воздействия в поперечном сечении потока суфлера по отношению к скорости волн на поверхности масла в пленке.

Сущность технического решения заключается в том, что в устройстве для отделения воздуха от масла в газотурбинном двигателе, содержащем полый корпус, размещенную в опорах вращения крыльчатку суфлера, включающую полую втулку с лопатками и окнами во втулке, а внутри корпуса выполнены многозаходные резьбовые каналы, в стенках же корпуса - окна для подвода воздушно-масляной смеси, канал слива масла и патрубок отвода воздуха, согласно изобретению устройство снабжено ротором центрифуги и общим с крыльчаткой суфлера валом с внутренней полостью, причем полость внутри общего вала соединена с входом центрифуги и с окнами для подвода воздушно-масляной смеси и герметично изолирована от выхода центрифуги. Выход каждого из резьбовых каналов внутри корпуса расположен в полости между лопатками крыльчатки, а его вход - в смежной полости, образованной соседней, против направления вращения, лопаткой на расстоянии, по крайней мере, двух шагов резьбового канала, при этом ширина каждого из каналов не превышает толщины каждой из лопаток, а длина верхней торцевой части каждой лопатки, охватываемая резьбовыми каналами, составляет 4,0...7,0 длины профиля лобовой части лопатки, ограниченной окнами для подвода воздушно-масляной смеси.

Выполнением в устройстве для отделения воздуха от масла ротора центрифуги и общего с крыльчаткой суфлера вала с внутренней полостью таким образом, что полость внутри общего вала соединена с входом центрифуги и окнами для подвода воздушно-масляной смеси и герметично изолирована от выхода центрифуги, достигается блочное выполнение приводных агрегатов для сепарации масла и суфлирования масляных полостей от одного привода, т.е. от одной шестерни коробки приводов. Это снижает вес агрегатов и позволяет многократно снизить безвозвратные потери масла в газотурбинном двигателе путем газодинамического регулирования процесса сепарации масла в роторах центрифуги и центробежного суфлера. Суфлер сепарирует частицы масла посредством вращения выбрасываемого воздуха и возвращает масло в маслосистему. В газотурбинных двигателях с открытой системой суфлирования полости сообщаются непосредственно с атмосферой и давление в них близко к атмосферному. Это давление падает с высотой полета, поэтому из-за кавитации на входе в насос снижается его производительность, определяющая высотность масляной системы двигателя. В большинстве двигателей с целью повышения высотности масляной системы суфлирующие системы выполняют закрытыми, для чего необходимо поддерживать в масляных полостях, включая маслобак, некоторое избыточное давление, примерно 0,2 кПа. На расход масла через суфлер влияет преимущественно давление воздушно-масляной смеси на входе. При избыточном давлении, примерно 0,2 кПа, обычно возникает явление "запирания" суфлера, при котором резко снижается расход воздуха через суфлер и увеличивается выброс масла. Поэтому в заявляемой конструкции расход воздуха через суфлер автоматически регулируется, например уменьшается перепуском избыточного воздуха в систему центрифуги через полость внутри вала при полетах на высоте 10...12 км.

Выполнением выхода каждого из резьбовых каналов внутри корпуса в полости между лопатками крыльчатки суфлера, а его входа - в смежной полости, образованной соседней против направления вращения лопаткой на расстоянии, по крайней мере, двух шагов резьбового канала, ширины каждого из резьбовых каналов, не превышающей толщины каждой из лопаток крыльчатки, а длины верхней торцевой части каждой лопатки, охватываемой резьбовыми каналами, составляющей 4,0. . .7,0 длины профиля лобовой части лопатки, ограниченной окнами для подвода воздушно-масляной смеси, достигается исключение турбулентных срывов масляной пленки в многозаходной резьбе корпуса и синхронизации волнового перемешивания в поперечном сечении потока суфлера по отношению к скорости волн на поверхности масла в пленке. Это объясняется тем, что скорость течения пленки осажденного жидкого масла в каналах многозаходной резьбы имеет противоположное направлению вращения крыльчатки суфлера направление, значительно меньшее скорости потока смеси, и остается примерно постоянной. На крейсерском режиме полета толщина пленки масла становится соизмеримой с высотой микронеровностей на поверхности лопаток и резьбовых каналов корпуса. На свободной поверхности масляной пленки возникают гравитационно-капилярные волны различного типа, режим течения которых влияет на расход масла в пленке. Волны оказывают перемешивающее воздействие по поперечному сечению потока, а скорость волны на поверхности в 20...30 раз превышает скорость движения масла в пленке. При этом мелкие капли масла (dн ≅ 5 мкм) следуют за потоком воздуха и проходят рабочий канал без контакта с лопатками крыльчатки, а средняя скорость пленочных течений для окружных скоростей менее 60 м/с не превышает 1 м/с, что обеспечивает устойчивость пленочного течения, предотвращает разрушение пленки на капли и выброс масла в атмосферу.

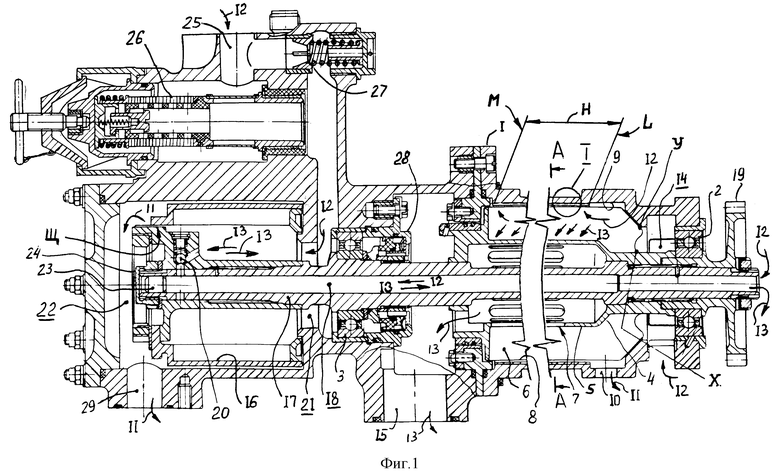

На фиг. 1 - изображено устройство для отделения воздуха от масла в газотурбинном двигателе, продольный разрез.

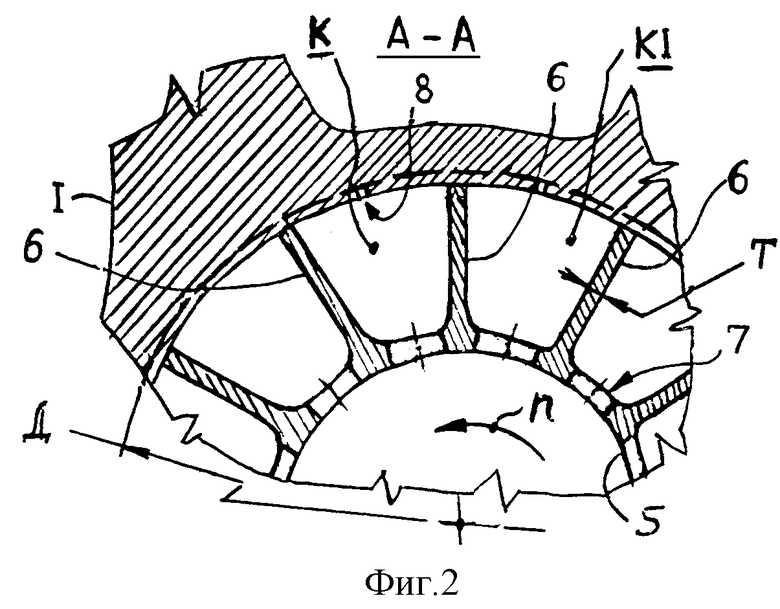

На фиг. 2 - разрез А-А на фиг. 1 поперек крыльчатки.

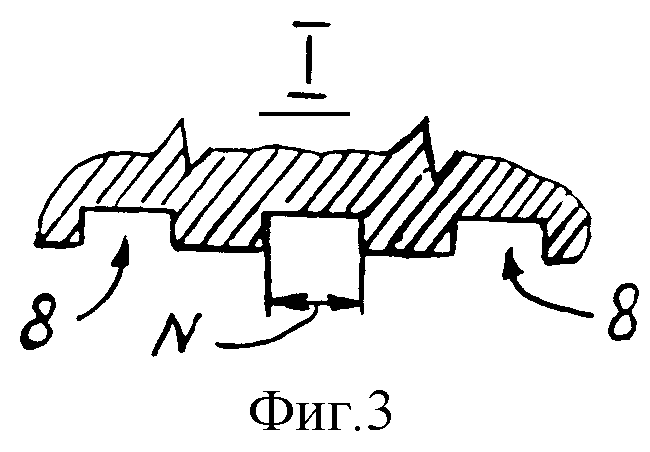

На фиг. 3 - элемент I на фиг. 1 поперечного сечения одного из резьбовых каналов в увеличенном виде.

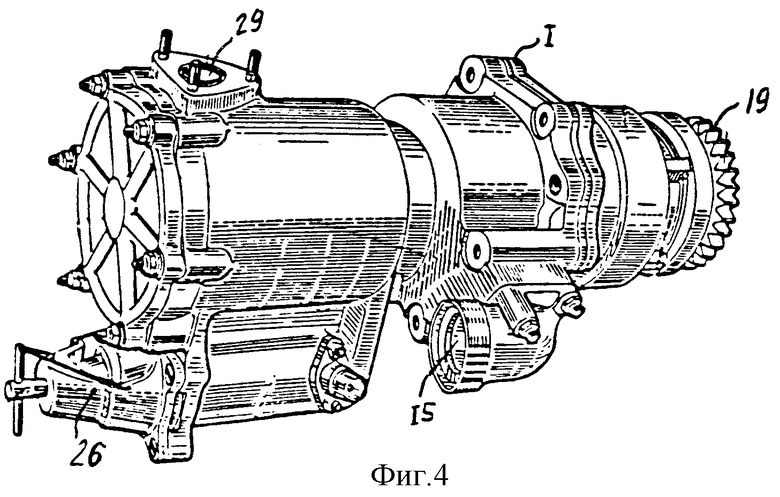

На фиг. 4 - внешний вид устройства.

Устройство для отделения воздуха от масла в газотурбинном двигателе содержит полый корпус 1, размещенную в опорах вращения 2, 3 крыльчатку 4 суфлера, включающую полую втулку 5 с лопатками 6 и окнами 7 во втулке 5. Внутри корпуса 1, по внутреннему диаметру D (см. фиг. 2) выполнены десятизаходные прямоугольные резьбовые каналы 8. В корпусе выполнена кольцевая проточка 9, канал слива масла 10 в коробку приводов, масло 11, отделенное от воздушно-масляной смеси 12, очищенный от масла воздух 13. В стенках корпуса 1 выполнены окна 14 для подвода воздушно-масляной смеси 12 и патрубок 15 отвода воздуха 13, очищенного от масла 11. Устройство содержит ротор 16 центрифуги и общий с крыльчаткой 4 суфлера вал 17 с внутренней полостью 18, шестерню 19 привода вала 17, шариковый канал 20 в роторе 16 центрифуги, выход 22 центрифуги, разделенные кольцевым щелевым каналом Щ, в котором дросселируется масло 11, очищенное от воздуха 13. Полость 18 внутри общего вала 17 соединена через шариковый клапан 20 с входом 21 центрифуги и окнами 14 для подвода воздушно-масляной смеси 12 и герметично изолирована заглушкой 23 и крышкой 24 от выхода 22 центрифуги. Выход L каждого из резьбовых каналов 8 внутри корпуса 1 на внутреннем диаметре D расположен в полости К между лопатками 6 крыльчатки 4, а его вход М - в смежной полости К1, образованной соседней, против направления n вращения, лопаткой 6 на расстоянии H, равном по крайней мере двум шагам резьбового канала 8. Ширина N каждого из резьбовых каналов 8 не превышает толщины Т каждой из лопаток 6. Длина H верхней торцевой части каждой лопатки 6, охватываемая резьбовыми каналами на этой же длине, составляет 4,0...7,0 длины профиля X-Y лобовой части лопатки 6, ограниченной окнами 14 для подвода воздушно-масляной смеси 12. Кроме того, на фиг. 1 показан канал подвода масла 25 из маслонасоса откачки, фильтр-сигнализатор стружки 26, перепускной клапан 27, контактное уплотнение 28 между полостями крыльчатки 4 суфлера и ротора 16 центрифуги, канал слива масла 29 из центрифуги.

Устройство работает следующим образом. Суфлируемая воздушно-масляная смесь 12 поступает внутрь корпуса 1 из коробки приводов двигателя через окна 14. На вход вращающейся крыльчатки 4 попадают капли размером до 5 мкм. При осевых скоростях более 20 м/с двухфазных потоков воздух-масло в полостях К, К1 и др. , образованных лопатками 6, возникает воздействие на капли масла окружной составляющий скорости воздуха. Это вызывает отклонение капель масла в радиальном направлении. При этом капли с диаметром dн ≥ 10 мкм осаждаются на входной части крыльчатки 4 и ее лопатках 6, примерно, на 1/6 длины лопаток 6. Капли 5 ≅ dн ≅ 10 мкм осаждаются на длине H лопаток 6 крыльчатки 4, а капли меньших размеров не осаждаются на поверхностях лопаток 6. Капли масла отбрасываются на внутреннюю поверхность D и попадают в каналы 8 многозаходной резьбы, не входя в контакт с лопатками 6 крыльчатки 4, причем капли меньшего размера испытывают большее радиальное перемещение, поскольку время их пребывания во вращающемся потоке существенно больше. На осаждение капель масла по длине крыльчатки оказывают влияние скорость движения смеси, частота вращения крыльчатки и плотность воздуха. При частоте вращения крыльчатки 4, вала 17 и центрифуги 16, примерно 3200 об./мин, открывается шариковый клапан 20. Полость 18 внутри общего вала 17 соединяется с входом 21 центрифуги и окнами 14 для подвода воздушно-масляной смеси и герметично изолируется от выхода 22 центрифуги щелевым уплотнением Щ, которое задросселировано пленкой масла 11, выбрасываемой из смежного маслоотделяющего агрегата, например маслонасоса откачки. При этом расход воздуха через суфлер автоматически регулируется, например уменьшается перепуском избыточного воздуха 13 из полости крыльчатки суфлера 4 в полость центрифуги 16 без значительных потерь напора. Частицы масла 11 из полости 18 вала 17 эжектируются ротором центрифуги 16, а отделенный от частиц масла 11 воздух 13 добавляется к потоку воздушно-масляной смеси 12 к окнам 14 корпуса 1. При вращении ротора 4 суфлера верхняя торцевая часть каждой лопатки 6 проходит мимо входа М и выхода L каждого из резьбовых каналов 8, поочередно закрывает и открывает их. Удлиненные лопатки 6 суфлера перекрывают вход М и выход L резьбовых каналов на расстоянии, по крайней мере, двух шагов резьбового канала на длине H, составляющей 4,0... 7,0 длины профиля XV лобовой части лопатки 6, ограниченной окнами 14 для подвода воздушно-масляной смеси 12, и обеспечивают синхронизацию волнового перемешивания смеси 12 в поперечном сечении потока суфлера по отношению к скорости волн на поверхности масла в пленке. Турбулентных срывов масляной пленки в многозаходной резьбе 8 корпуса 1 при этом не происходит.

Источники информации

1. US, патент N 3520632, F 04 D 9/00, 1970 г.

2. FR, патент N 2742804, F 02 C 7/06, 1997 г.

3. Бич М. М. и др. "Смазка авиационных газотурбинных двигателей". М.: Машиностроение, 1979 г., стр. 95, рис. 4.50.

4. Авиационный двухконтурный турбореактивный двигатель Д-30КУ, Техническое описание, М.: Машиностроение, 1975 г., стр. 128, рис. 193 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ СУФЛЕР | 2014 |

|

RU2548228C1 |

| ЦЕНТРОБЕЖНЫЙ СУФЛЕР | 2004 |

|

RU2277177C1 |

| СПОСОБ СУФЛИРОВАНИЯ МАСЛЯНОЙ ПОЛОСТИ ОПОРЫ РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И МАСЛОКОЛЬЦЕВОЙ ВАКУУМНЫЙ НАСОС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2731978C1 |

| Масляная система газотурбинного двигателя | 2022 |

|

RU2786876C1 |

| ВЕНТИЛЯТОР | 1998 |

|

RU2147345C1 |

| ПРИВОДНОЙ ЦЕНТРОБЕЖНЫЙ СУФЛЕР С ОСЕВОЙ КРЫЛЬЧАТКОЙ | 2014 |

|

RU2558719C1 |

| Осевой приводной центробежный суфлер | 2015 |

|

RU2614469C1 |

| ПРИВОДНОЙ ЦЕНТРОБЕЖНЫЙ СУФЛЕР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2551454C1 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2416033C1 |

| МАСЛЯНАЯ СИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2578784C1 |

Устройство предназначено для отделения воздуха от масла в газотурбинном двигателе. Использование изобретения позволяет снизить безвозвратные потери масла в газотурбинном двигателе и упростить привода в агрегатах для отделения воздуха от масла путем газодинамического регулирования процессов сепарации масла в роторах центрифуги и суфлера, а также за счет исключения турбулентных срывов масляной пленки в многозаходной резьбе корпуса и синхронизации волнового перемешивающего воздействия в поперечном сечении потока суфлера по отношению к скорости волн на поверхности масла в пленке. Устройство содержит полый корпус, размещенную в опорах вращения крыльчатку суфлера, включающую полую втулку с лопатками и окнами во втулке. При этом внутри корпуса выполнены многозаходные резьбовые каналы, а в стенках корпуса - окна для подвода воздушно-масляной смеси, канал слива масла и патрубок отвода воздуха. Устройство снабжено ротором центрифуги и общим с крыльчаткой суфлера валом с внутренней полостью. Причем полость внутри общего вала соединена с входом центрифуги и окнами для подвода воздушно-масляной смеси и герметично изолирована от выхода центрифуги. Выход каждого из резьбовых каналов внутри корпуса расположен в полости между лопатками крыльчатки, а его вход - в смежной полости, образованной соседней против направления вращения лопаткой на расстоянии, по крайней мере, двух шагов резьбового канала. При этом ширина каждого из каналов не превышает толщины каждой из лопаток, а длина верхней торцевой части каждой лопатки, охватываемая резьбовыми каналами, составляет 4,0 - 7,0 длины профиля лобовой части лопатки, ограниченной окнами для подвода воздушно-масляной смеси. 1 з.п. ф-лы, 4 ил.

| Авиационный двухконтурный турбореактивный двигатель Д-ЗОКУ | |||

| Техническое описание | |||

| М.: Машиностроение, 1975, с | |||

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

| Приспособление для градации давления в воздухопроводе воздушных тормозов | 1921 |

|

SU193A1 |

| БИЧ М.М | |||

| и др | |||

| Смазка авиационных газотурбинных двигателей | |||

| -М.: Машиностроение, 1979, с | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Превентор универсальный гидравлический | 2020 |

|

RU2742804C1 |

| US 3520632 A, 14.07.1970 | |||

| Система смазки турбовинтового двигателя | 1979 |

|

SU976117A1 |

| Система маслоснабжения турбомашины | 1985 |

|

SU1321845A1 |

Авторы

Даты

2001-07-27—Публикация

1999-07-21—Подача