Изобретение относится к области электротехники и может быть использовано при изготовлении электрических машин, преимущественно асинхронных двигателей.

Известен способ изготовления электрической машины, включающий изготовление составляющих ее деталей и узлов: статора с обмоткой, станины, подшипниковых щитов, ротора, подшипников качения, вентилятора с кожухом, деталей коробки выводов и крепежных деталей, сборку на конвейере, окрашивание, сушку и перемещение окрашенной машины на склад (см. например, А.А. Осьмаков, Технология и оборудование производства электрических машин, М.: Высшая школа, 1980, с. 275-281).

Задачей настоящего изобретения является повышение производительности и качества сборки, снижение трудоемкости производства работ.

Поставленная задача решается за счет того, что в способе изготовления электрической машины, включающем изготовление составляющих ее деталей и узлов: статора с обмоткой, станины, подшипниковых щитов, ротора, подшипников качения, вентилятора с кожухом, деталей коробки выводов и крепежных деталей, сборку на конвейере, окрашивание, сушку и перемещение окрашенной машины на склад, согласно изобретению перед сборкой производят соединение станины с пакетом листов статора с обмоткой путем нагрева станины и запрессовки в нагретую станину пакета листов статора с обмоткой, причем нагрев станины производят путем размещения ее в центрирующем приспособлении, установленном на верхнем ярусе двухъярусного стола установки индукционного нагрева соосно одной из неподвижных нижних ветвей нижней части разъемного магнитопровода индуктора установки индукционного нагрева с последующим опусканием в полость станины одной из ветвей верхней подвижной части разъемного магнитопровода индуктора установки индукционного нагрева и смыканием другой ветви верхней подвижной части разъемного магнитопровода индуктора установки индукционного нагрева с другой ветвью нижней его части и пропусканием электрического тока по обмотке индуктора, причем используют разъемный магнитопровод индуктора, длина каждой ветви верхней подвижной части магнитопровода которого больше длины соосной ей ветви нижней части магнитопровода не менее чем на 0,7 высоты станины и не более чем на высоту станины, нагрев производят в течение 1,0-1,5 мин до 90-130oC с последующим отключением установки индукционного нагрева, после чего нагретую до указанной температуры станину устанавливают на стол пресса, на котором в зафиксированном на разжимной оправке положении размещают пакет листов статора с обмоткой, причем выводные концы обмотки пакета листов статора заправляют внутрь, после чего станину напрессовывают на пакет листов статора, а затем с запрессованным в нее пакетом листов статора с обмоткой снимают с разжимной оправки и выводные концы обмотки статора через отверстие в станине выводят наружу, затем собранный узел статора охлаждают до температуры окружающей среды в камерах, оснащенных вытяжной вентиляцией, затем одним сверлом просверливают сквозное отверстие в станине и соосное с ним глухое отверстие в собранном узле статора, в которые запрессовывают штифт для исключения проворачивания пакета листов статора с обмоткой относительно станины, затем на токарном полуавтомате производят проточку на станине посадочных мест под подшипниковые щиты на разжимной оправке, принимая за базу поверхность внутренней полости собранного узла статора для обеспечения точной соосности собранного узла статора и подшипниковых щитов, затем нагревают подшипники до 80-90oC и напрессовывают их на шейки вала с закрепленным на нем роторе и охлаждают до температуры окружающей среды, после чего ротор с напрессованными подшипниками вставляют в собранный узел статора, затем надевают подшипниковые предварительно нагретые до температуры 60-70oC щиты, в один из которых предварительно вставляют волнистую пружину и производят запрессовку подшипниковых щитов на прессе с заведением их сначала на подшипники, а затем на посадочные места станины и закрепляют подшипниковые щиты к станине, преимущественно болтами, а затем собранную электрическую машину направляют на приемосдаточные испытания и после получения положительных результатов испытаний приклепывают табличку с техническими данными и собирают коробку выводов, а затем подвешивают электрическую машину на конвейере с помощью монтажного приспособления в виде стержня или стержневой системы ломаной конфигурации, на нижнем участке которой жестко закрепляют под углом к горизонту 20-60o по крайней мере одну втулку, в которую вставляют свободный конец вала машины с расположением центра тяжести машины на вертикали, проходящей через центральную зону опирания монтажного приспособления на конвейер с сохранением знака угла наклона оси втулки к горизонту, причем все остальные операции по подготовке машины к окраске, окрашиванию, сушке и перемещению окрашенной машины на склад производят, не снимая машину с монтажного приспособления.

При этом фрезеровку опорной поверхности лап станины могут производить с выдерживанием фиксированных размеров от опорной поверхности лап до оси вращения вала.

При выполнении электрической машины без лап с фланцевым щитом после установки щита могут производить токарную обработку замковых и посадочных поверхностей фланцевого щита для обеспечения точного сочленения фланцевого щита машины с присоединяемым агрегатом, а после установки щитов осуществляют монтаж вентилятора и установку его кожуха.

Технический результат, обеспечиваемый приведенной совокупностью признаков, состоит в повышении качества сборки и производительности труда при одновременном снижении трудоемкости производства работ.

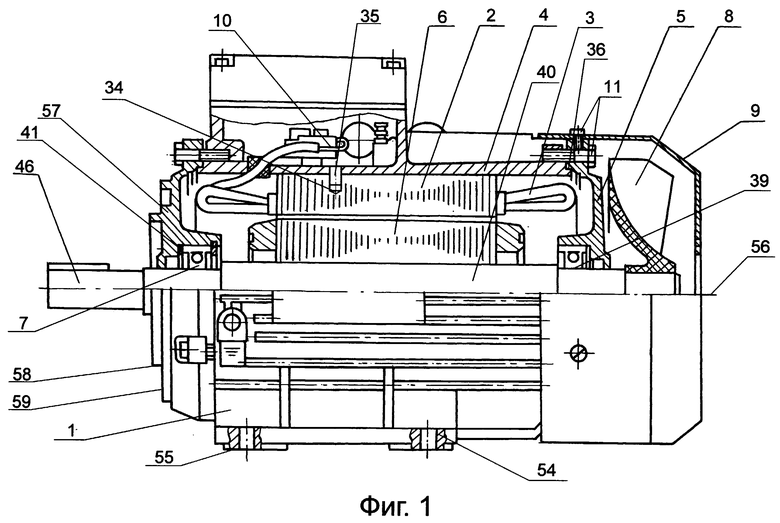

Сущность изобретения поясняется чертежами, где на фиг. 1 изображен двигатель в сборе с частичным разрезом, вид спереди;

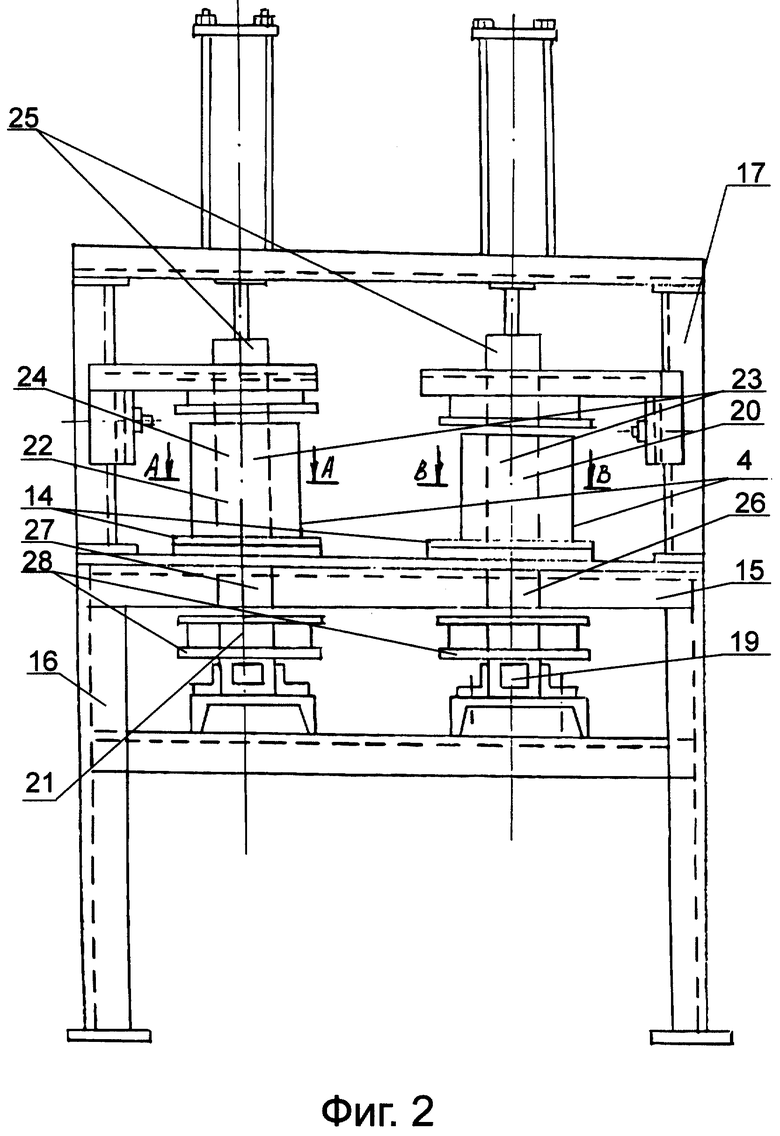

на фиг. 2 - установка индукционного нагрева станины, вид спереди;

на фиг. 3 - то же, вид сбоку;

на фиг. 4 - статор с обмоткой с частичным разрезом, вид спереди;

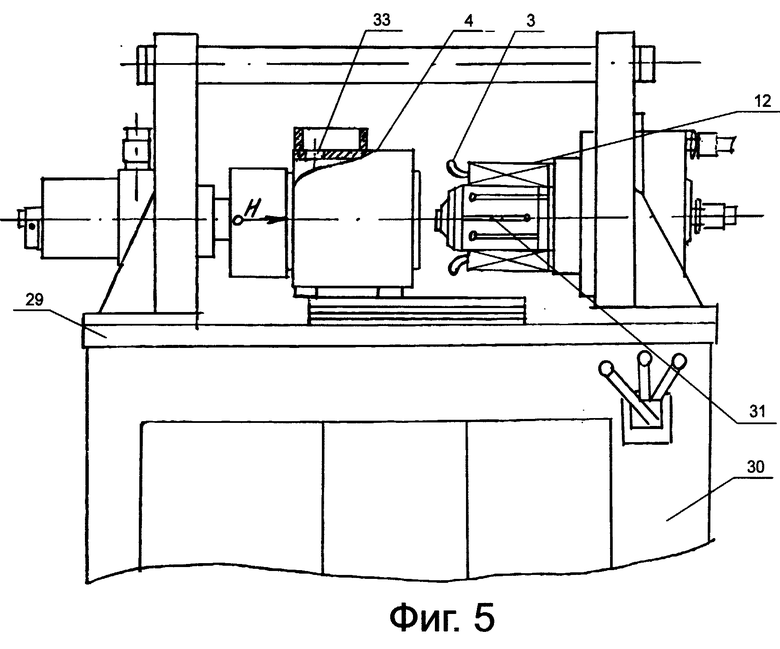

на фиг. 5 - пресс для запрессовки станины на статор с обмоткой, вид спереди;

на фиг. 6 - фрагмент конвейера с монтажным приспособлением в виде стержня ломаной конфигурации и втулкой с установленной в ней машиной, в аксонометрии;

на фиг. 7 - сечение по А-А на фиг. 6.

Способ изготовления электрической машины 1 включает изготовление составляющих ее деталей и узлов: статора 2 с обмоткой 3, станины 4, подшипниковых щитов 5, ротора 6, подшипников качения 7, вентилятора 8 с кожухом 9, деталей коробки выводов 10 и крепежных деталей 11, сборку на конвейере (на чертежах не показано), окрашивание, сушку и перемещение окрашенной машины 1 на склад. Перед сборкой производят соединение станины 4 с пакетом 12 листов 13 статора 2 с обмоткой 3 путем нагрева станины 4 и запрессовки в нагретую станину 4 пакета 12 листов 13 статора 2 с обмоткой 3. Нагрев станины 4 производят путем размещения ее в центрирующем приспособлении 14, установленном на верхнем ярусе 15 двухъярусного стола 16 установки 17 индукционного нагрева соосно одной 18 из неподвижных нижних ветвей нижней части 19 разъемного магнитопровода 20 индуктора 21 установки 17 индукционного нагрева с последующим опусканием в полость 22 станины 4 одной из ветвей 23 верхней подвижной части 24 разъемного магнитопровода 20 индуктора 21 установки 17 индукционного нагрева и смыканием другой ветви 25 верхней подвижной части 24 разъемного магнитопровода 20 индуктора 21 установки 17 индукционного нагрева с другой ветвью 26 нижней его части 27 и пропусканием электрического тока по обмотке 28 индуктора 21. Используют разъемный магнитопровод 20 индуктора 21, длина каждой ветви 23, 25 верхней подвижной части 24 магнитопровода 20 которого больше длины соосной ей ветви 18, 26 нижней части 27 магнитопровода 20 не менее чем на 0,7 высоты станины 4 и не более чем на высоту станины 4.

Нагрев производят в течение 1,0-1,5 мин до температуры 90-130oC с последующим отключением установки 17 индукционного нагрева. Затем нагретую до указанной температуры станину 4 устанавливают на стол 29 пресса 30, на котором в зафиксированном на разжимной оправке 31 положении размещают пакет 12 листов 13 статора 2 с обмоткой 3. Выводные концы 32 обмотки 3 пакета 12 листов 13 статора 2 заправляют внутрь, после чего станину 4 напрессовывают на пакет 12 листов 13 статора 2, а затем с запрессованным в нее пакетом 12 листов 13 статора 2 с обмоткой 3 снимают с разжимной оправки 31 и выводные концы 32 обмотки 3 статора 2 через отверстие 33 в станине 4 выводят наружу. Затем собранный узел статора 2 охлаждают до температуры окружающей среды в камерах (на чертежах не показано), оснащенных вытяжной вентиляцией (не показано). Потом одним сверлом просверливают сквозное отверстие 34 в станине 4 и соосное с ним глухое отверстие в собранном узле статора 2, в которые запрессовывают штифт 35 для исключения проворачивания пакета 12 листов 13 статора 2 с обмоткой 3 относительно станины 4. После этого на токарном полуавтомате (не показано) производят проточку на станине 4 посадочных мест 36 под подшипниковые щиты 5 на разжимной оправке (не показано), принимая за базу поверхность 37 внутренней полости 38 собранного узла статора 2 для обеспечения точной соосности собранного узла статора 2 и подшипниковых щитов 5. Затем нагревают подшипники 7 до 80-90oC и напрессовывают их на шейки 39 вала 40 с закрепленным на нем роторе 6 и охлаждают до температуры окружающей среды. После этого ротор 6 с напрессованными подшипниками 7 вставляют в собранный узел статора 2, затем надевают подшипниковые предварительно нагретые до 60-70oC щиты 5, в один из которых предварительно вставляют волнистую пружину 41 и производят запрессовку подшипниковых щитов 5 на прессе (не показано) с заведением их сначала на подшипники 7. Затем на посадочные места 36 станины 4 и закрепляют подшипниковые щиты 5 к станине 4 преимущественно болтами. После этого собранную электрическую машину 1 направляют на приемосдаточные испытания и после получения положительных результатов испытаний приклепывают табличку с техническими данными и собирают коробку выводов 10. Затем подвешивают электрическую машину 1 на конвейере 42 с помощью монтажного приспособления в виде стержня 43 или стержневой системы ломаной конфигурации, на нижнем участке 44 которой жестко закрепляют под углом к горизонту 20-60o по крайней мере одну втулку 45, в которую вставляют свободный конец 46 вала 40 машины 1 с расположением центра тяжести машины 1 на вертикали 47, проходящей через центральную зону опирания монтажного приспособления на конвейер 42 с сохранением знака угла наклона оси 48 втулки 45 к горизонту. Все остальные операции по подготовке машины 1 к окраске, окрашиванию, сушке и перемещению окрашенной машины 1 на склад производят, не снимая машину с монтажного приспособления.

Конвейер 42 может быть выполнен в виде двутавра 49, на плечах 50 которого установлены подшипники качения 51, к которым прикреплена подвеска 52 для крепления верхней выполненной в виде крюка 53 части стержня 43, образующего монтажное приспособление. Стержень 43 выполнен ломаной конфигурации и содержит участки 60, 61, 44.

Участок 60, за исключением зоны подвески к конвейеру, работает преимущественно на растягивающие усилия и его выполняют произвольного сечения, воспринимающего главным образом расчетное сочетание растягивающих нагрузок, или выполняют его аналогичным последующим участкам приспособления с целью унификации конструктивного решения.

Участки 61 и 44 работают на растяжение и изгиб, поэтому они жестко соединены между собой в узле 62 и имеют развитое поперечное сечение, обеспечивающее повышение момента инерции и пространственной жесткости. Для этого участки 61 и 44 могут быть выполнены, например, в виде тавра, двутавра, замкнутого трубчатого прямоугольного профиля. Угол между участками 60 и 61 выполняют преимущественно тупым, а между участками 61 и 44 - преимущественно прямым с отклонением от него на ±10o.

Фрезеровку опорной поверхности лап 54 станины 4 производят с выдерживанием фиксированных размеров от опорной поверхности 55 лап 54 до оси 56 вращения вала 40.

При выполнении электрической машины 1 без лап 54 с фланцевым щитом 57 после установки щита 57 производят токарную обработку замковых 58 и посадочных 59 поверхностей фланцевого щита 57 для обеспечения точного сочленения фланцевого щита 57 машины 1 с присоединяемым агрегатом (на чертежах не показано). После установки щитов 5 и 57 осуществляют монтаж вентилятора 8 и установку его кожуха 9.

Изобретение может быть использовано при изготовлении электрических машин, преимущественно асинхронных двигателей. Способ изготовления электрической машины включает изготовление составляющих ее деталей и узлов. Нагрев станины производят путем размещения ее в центрирующем приспособлении, установленном на верхнем ярусе двухъярусного стола установки индукционного нагрева с использованием разъемного магнитопровода индуктора, длина каждой ветви верхней подвижной части магнитопровода которого больше длины соосной ей ветви нижней части магнитопровода. После чего станину напрессовывают на пакет листов статора, затем собранный узел статора охлаждают, нагревают подшипники и напрессовывают их на шейки вала, после чего ротор с напрессованными подшипниками вставляют в собранный узел статора, затем надевают подшипниковые щиты, в один из которых предварительно вставляют волнистую пружину, производят запрессовку подшипниковых щитов на прессе и прикрепляют подшипниковые щиты к станине, а затем собранную электрическую машину подвешивают на конвейере с помощью монтажного приспособления в виде стержня или стержневой системы ломаной конфигурации, на нижнем участке которой жестко закрепляют по крайней мере одну втулку, в которую вставляют свободный конец вала машины с расположением центра тяжести машины на вертикали, проходящей через центральную зону опирания монтажного приспособления на конвейер. Все остальные операции производят, не снимая машину с монтажного приспособления. Технический результат, обеспечиваемый приведенной совокупностью признаков, состоит в повышении качества сборки и производительности труда при одновременном снижении трудоемкости производства работ. 2 з.п. ф-лы, 7 ил.

| ОСЬМАКОВ А.А | |||

| Технология и оборудование производства электрических машин | |||

| - М.: Высшая школа, 1980, с.275-281 | |||

| СПОСОБ СБОРКИ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ ВЕТОХИНА "ЭМВ" | 1992 |

|

RU2006140C1 |

| Способ сборки электрической машины | 1988 |

|

SU1661918A1 |

| Способ сборки электрической машины и устройство для его осуществления | 1988 |

|

SU1589352A1 |

| GB 1469580 A, 06.04.1977 | |||

| US 3844031 A, 29.10.1974 | |||

| DE 3044732 A, 03.09.1981 | |||

| DE 1563030 B2, 02.01.1975 | |||

| US 4266336 A, 15.05.1981. | |||

Даты

2001-07-27—Публикация

2000-12-15—Подача