Изобретение относится к станкостроению и может быть использовано для обработки наружной поверхности круглоцилиндрических деталей, преимущественно статоров электрических машин.

Известен крацевальный станок для обработки поверхности круглоцилиндрических деталей, преимущественно статоров электрических машин, включающий станину, размещенные на ней привод, узел зажима детали и узел зачистки поверхности детали с вращающимися крацевальными щетками (см., например, Сахаров П. В., Селянин В.И. Технология и оборудование производства электрических аппаратов.-M.: Энергия, 1972, с. 376).

Задачей настоящего изобретения является повышение равномерности и качества зачистки по всей поверхности статора при одновременном уменьшении износа щеток и сокращение материалозатрат вследствие обеспечения максимальной разницы скорости относительного взаимного встречного перемещения участка поверхности пакета статора и трущихся об него рабочих концов щеток и оптимального выбора соотношений длин пакета щеток и пакета статора и режимов обработки.

Задача решается за счет того, что крацевальный станок для обработки поверхности круглоцилиндрических деталей, преимущественно статоров электрических машин, включающий станину, размещенные на ней привод, узел зажима детали и узел зачистки поверхности детали с вращающимися крацевальными щетками, согласно изобретению снабжен закрепленным на подвижном держателе дополнительным установочным приспособлением начальной ориентации оси обрабатываемой детали параллельно оси привода, которое содержит не менее одной установленной с возможностью по крайней мере вертикального возвратно-поступательного перемещения опорной конструкции, содержащей не менее четырех опорных точек, попарно расположенных на двух условных или материальных параллельных линиях, расстояние L между проекциями которых на плоскость, нормальную к оси обрабатываемой детали, определено зависимостью L = 2R sin α/2, где R - радиус обрабатываемой детали, мм; α - угол между радиусами, проведенными из центра поперечного сечения обрабатываемой детали до точек касания деталью опорных линий, составляющий 30-120o.

При этом станок может содержать продольный суппорт, гидравлическое оборудование, панель управления, электрошкаф, муфту, гидроцилиндр, а узел зажима детали - разжимную цангу с внешними упорами во внутреннюю поверхность обрабатываемой детали.

Опорная конструкция может быть выполнена не менее чем из двух зеркально-симметрично расположенных и соосно ориентированных относительно оси обрабатываемой детали протяженных элементов по крайней мере с участками в виде фрагментов вогнутой цилиндрической или призматической, или составной поверхности, обращенной выпуклостью или вогнутостью, или плоскостью к поверхности обрабатываемой детали.

Опорная конструкция может быть выполнена в виде разнесенных по длине обрабатываемой детали вильчатых элементов, каждый из которых содержит не менее двух прямолинейных или криволинейной или составной конфигурации стержневых элементов с симметрично расположенными относительно средней вертикальной плоскости установочного приспособления опорными участками.

Опорная конструкция может быть выполнена в виде не менее чем двух жестко связанных между собой элементов, каждый из которых имеет по крайней мере одно протяженное непрерывное или прерывистое опорное ребро, содержащее опорную линию или лентообразный протяженный опорный участок или прерывистую систему, содержащую не менее двух соосных опорных участков.

Каждый из элементов может быть расположен симметрично относительно вертикальной плоскости, проходящей через условную продольную ось симметрии обрабатываемой детали и выполнен в виде ориентированных параллельно указанной оси отрезков уголкового или таврового, или замкнутого профиля в виде цилиндрической или прямоугольной трубы, или их фрагментов, или из пластин.

Опорная конструкция может быть выполнена не менее чем из двух объединенных между собой встык или через вставку под сходящимся к держателю углом пластин.

Опорная конструкция может быть выполнена в виде по крайней мере двух поперечных или косоориентированных, вертикально или наклонно установленных пластин с вырезом в них, который в проекции на плоскость, нормальную к оси обрабатываемой детали, содержит не менее двух преимущественно симметрично разнесенных относительно продольной вертикальной плоскости, проходящей через ось обрабатываемой детали, опорных выступов, а по крайней мере между двумя смежными опорными выступами пластины образован зазор между торцом выреза и обращенным к нему участком поверхности обрабатываемой детали.

Технический результат, обеспечиваемый приведенной совокупностью существенных признаков, состоит в повышении равномерности и качества зачистки по всей поверхности статора при одновременном уменьшении износа щеток и сокращении материалозатрат вследствие обеспечения максимальной разницы скорости относительного взаимного встречного перемещения участка поверхности пакета статора и трущихся об него рабочих концов щеток и оптимального выбора соотношений длин пакета щеток и пакета статора и режимов обработки.

Сущность изобретения поясняется чертежами, где:

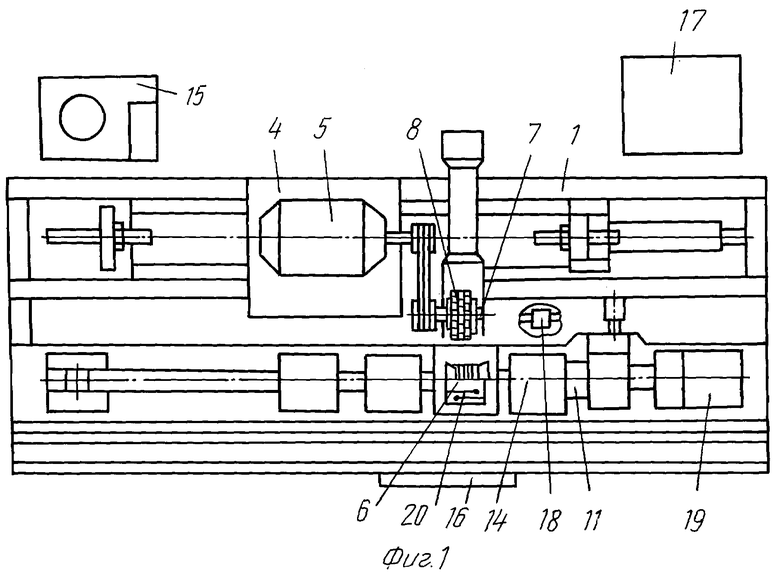

на фиг. 1 изображен станок, вид сверху;

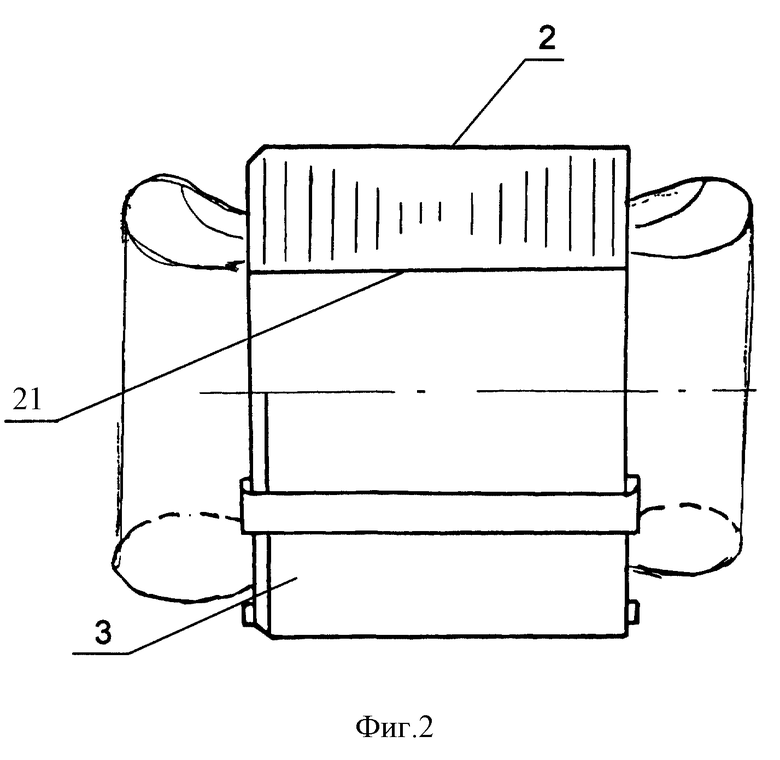

на фиг. 2 - пакет листов статора с обмоткой, вид спереди;

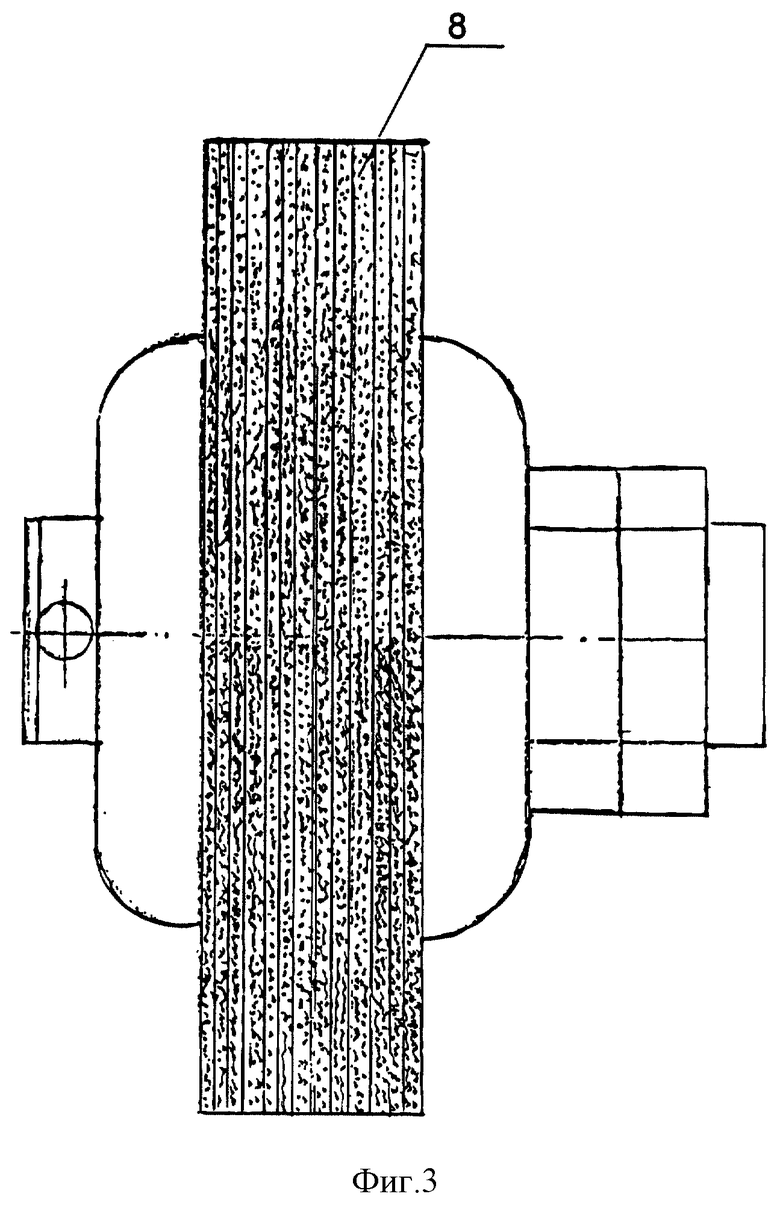

на фиг. 3 - пакет крацевальных щеток, вид спереди;

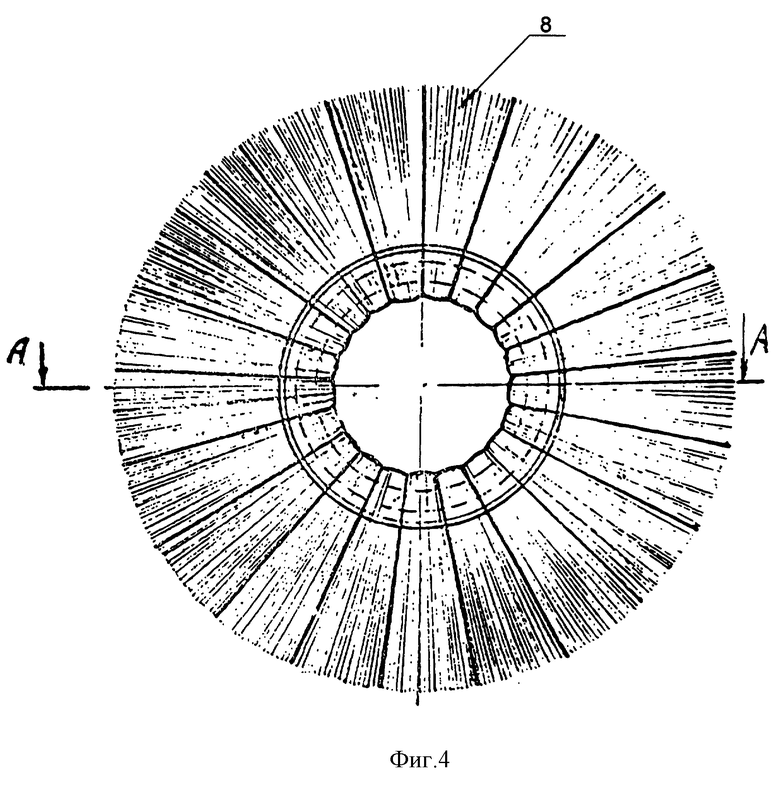

на фиг. 4 - крацевальная щетка, вид сверху;

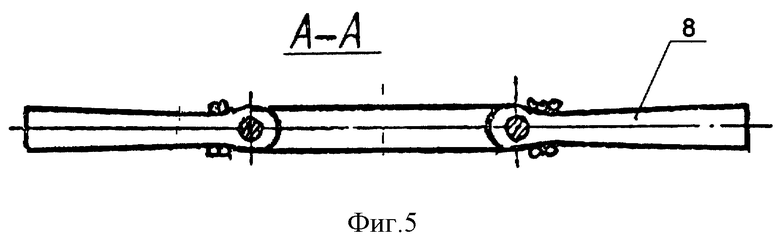

на фиг. 5 - то же, разрез по А-А на фиг. 4;

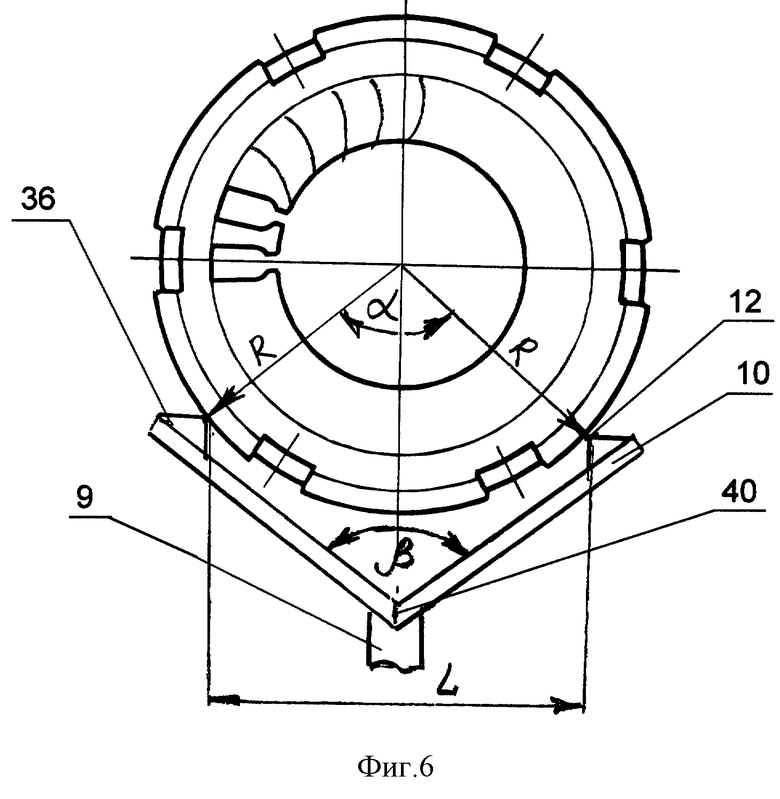

на фиг. 6 - опорная конструкция, вариант выполнения из протяженных элементов уголкового профиля в виде фрагментов призматической поверхности из пластин;

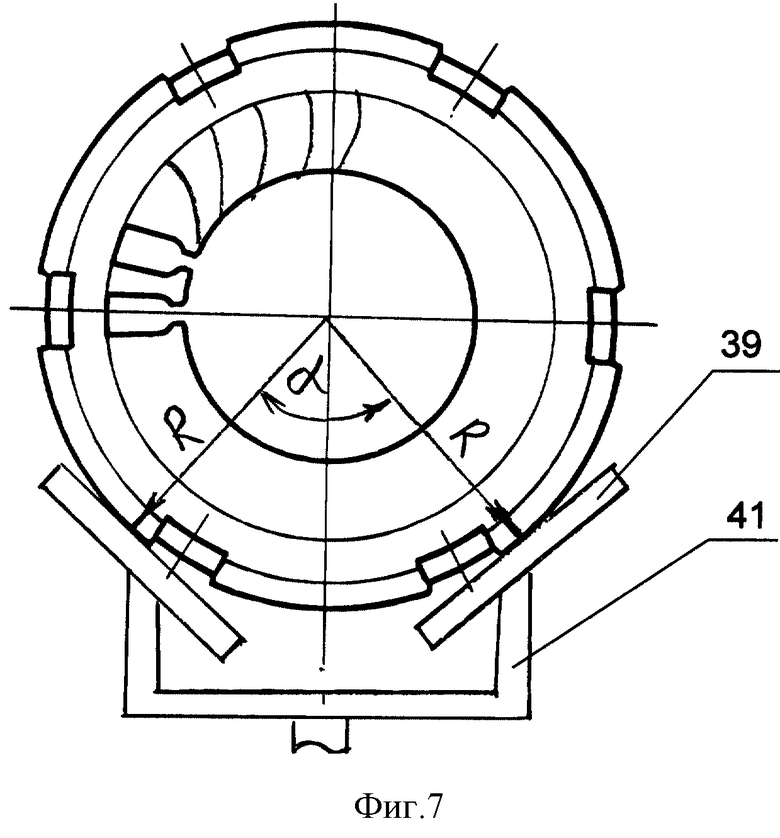

на фиг. 7 - то же, вариант выполнения из протяженных элементов в виде пластин;

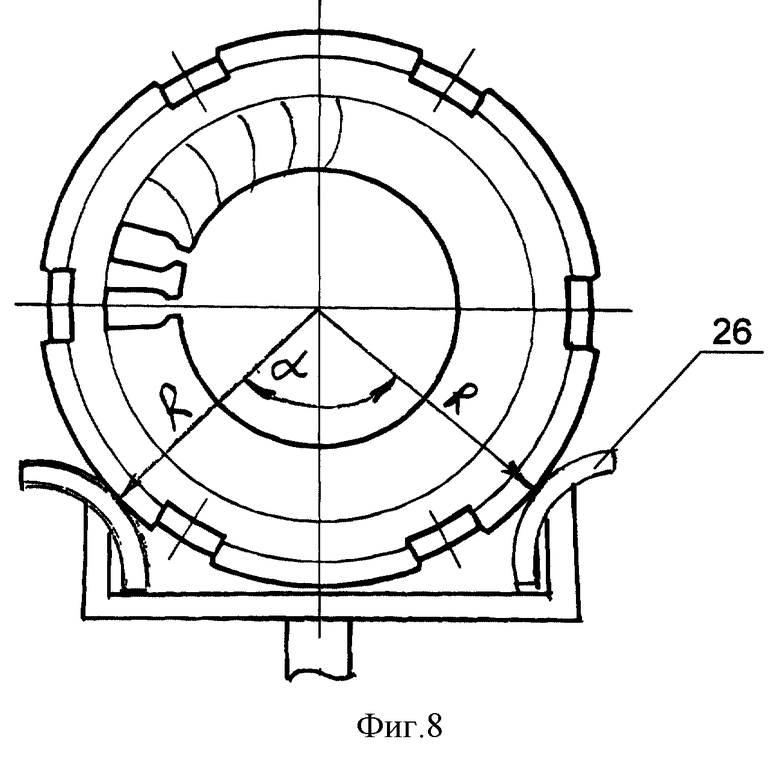

на фиг. 8 - то же, вариант выполнения из протяженных элементов в виде фрагментов цилиндрической поверхности, обращенной выпуклостью к поверхности обрабатываемой детали;

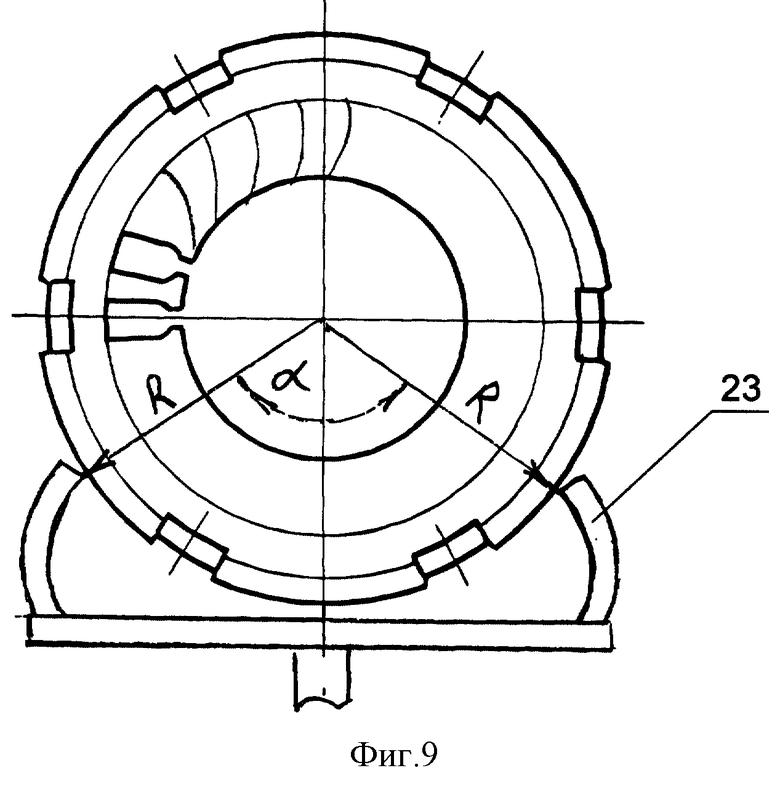

на фиг. 9 - то же, вариант выполнения с обращенной вогнутостью к поверхности обрабатываемой детали;

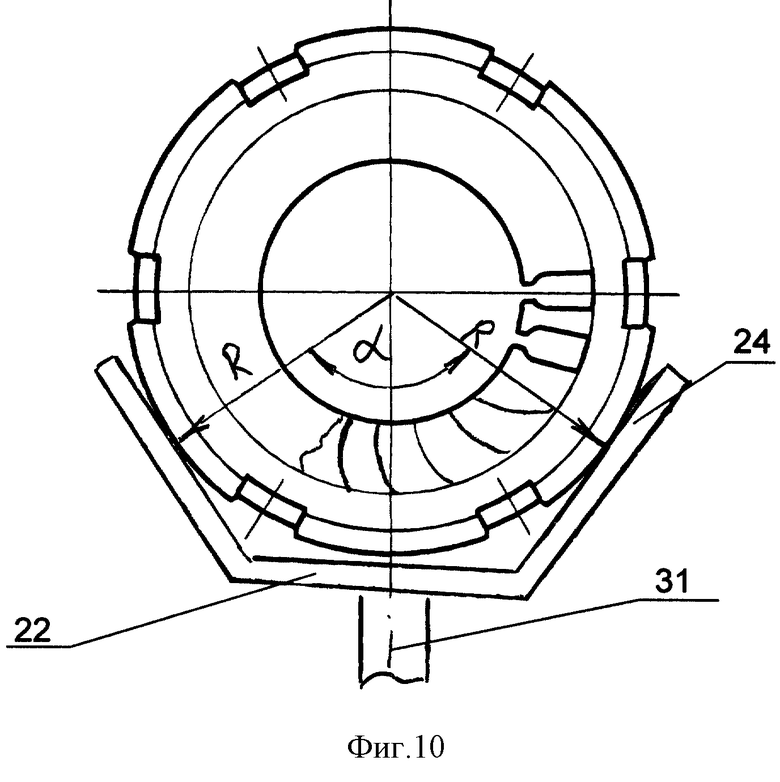

на фиг. 10 - то же, вариант выполнения с призматической вогнутой поверхностью;

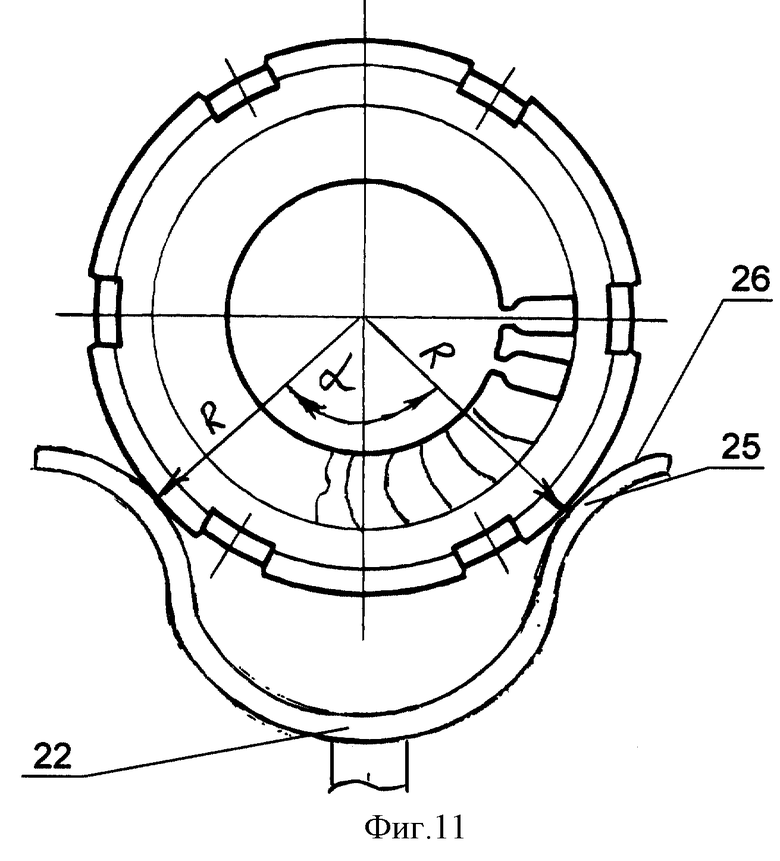

на фиг. 11 - то же, вариант выполнения с пологоотклоненными протяженными элементами с фрагментами цилиндрической конфигурации, выпуклостью обращенной к поверхности обрабатываемой детали, объединенными с фрагментом цилиндрической конфигурации, обращенным вогнутостью к обрабатываемой детали;

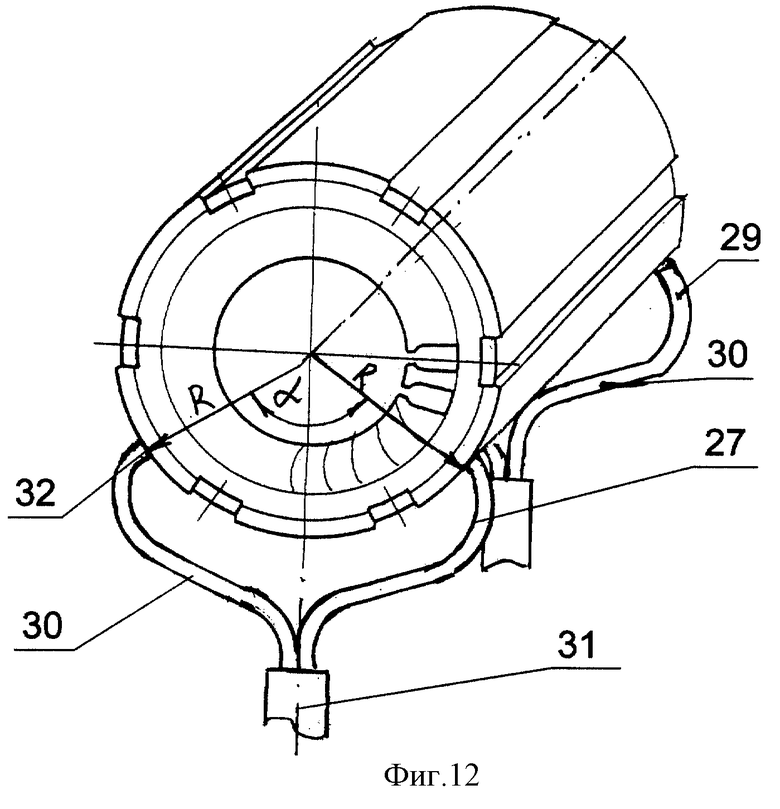

на фиг. 12 - то же, вариант выполнения с вильчатыми элементами;

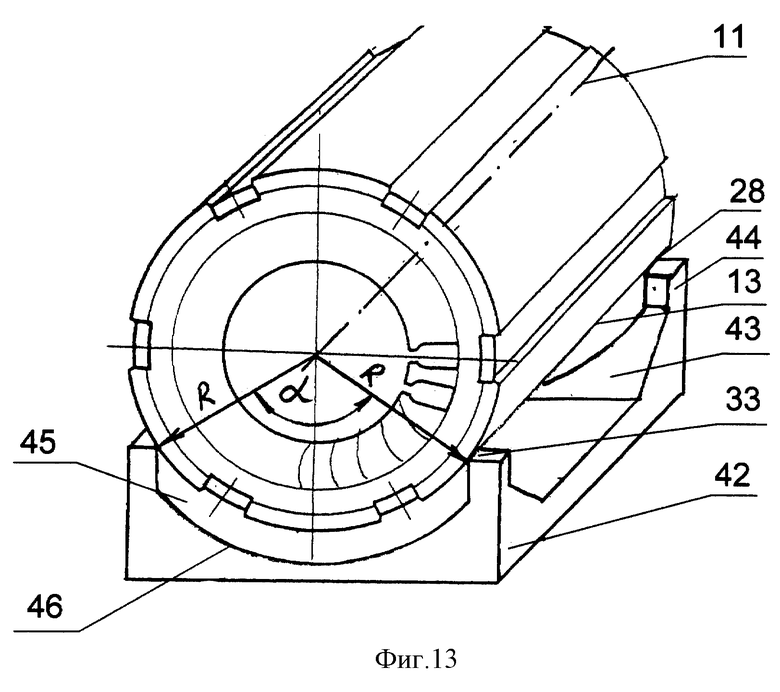

на фиг. 13 - то же, вариант выполнения с прерывистым опорным ребром с двумя соосными опорными участками;

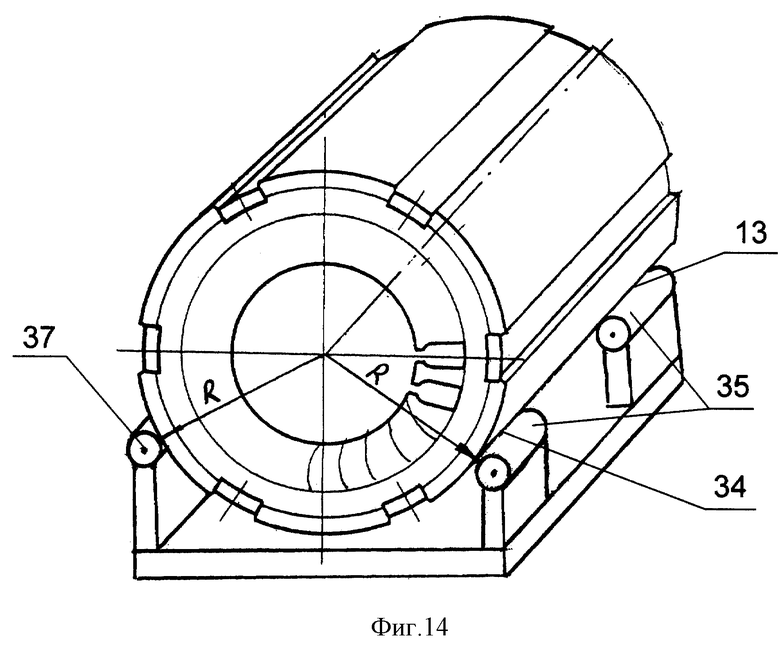

на фиг. 14 - то же, вариант выполнения с продольно ориентированными опорными элементами в виде фрагментов цилиндрических труб;

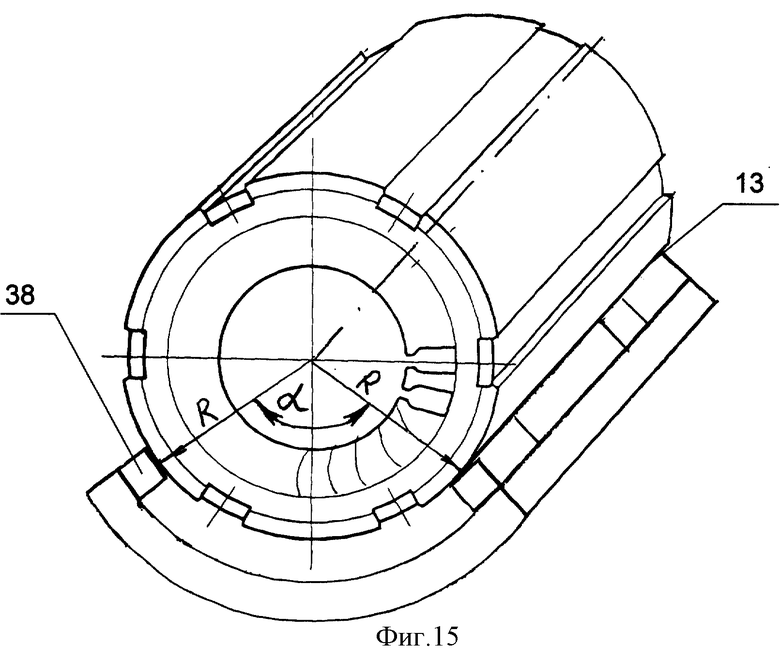

на фиг. 15 - то же, вариант выполнения с продольно ориентированными опорными элементами в виде фрагментов прямоугольных труб;

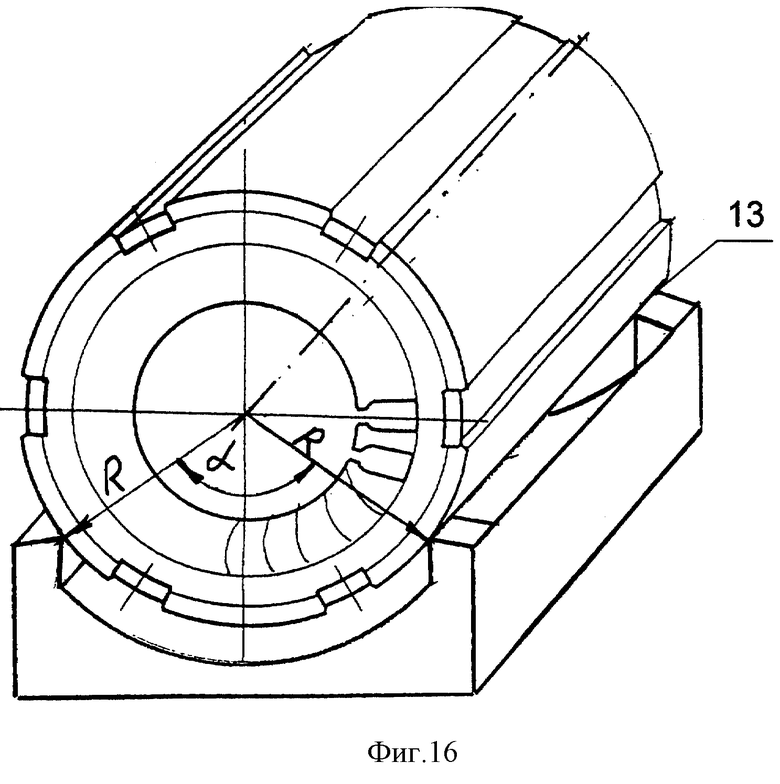

на фиг. 16 - то же, вариант выполнения из пластин с вырезом.

Крацевальный станок 1 для обработки поверхности 2 круглоцилиндрических деталей, преимущественно статоров 3 электрических машин, включает станину 4, размещенные на ней привод 5, узел зажима 6 детали и узел зачистки 7 поверхности детали с вращающимися крацевальными щетками 8. Крацевальный станок 1 снабжен закрепленным на подвижном держателе 9 дополнительным установочным приспособлением 10 начальной ориентации оси 11 обрабатываемой детали параллельно оси привода 5, которое содержит не менее одной установленной с возможностью по крайней мере вертикального возвратно-поступательного перемещения опорной конструкции, содержащей не менее четырех опорных точек 12, попарно расположенных на двух условных или материальных параллельных линиях 13, расстояние L между проекциями которых на плоскость, нормальную к оси обрабатываемой детали, определено зависимостью L = 2R sin α/ 2, где R - радиус обрабатываемой детали, мм; α - угол между радиусами, проведенными из центра поперечного сечения обрабатываемой детали до точек касания деталью опорных линий, составляющий 30-120o.

Станок 1 содержит продольный суппорт 14, гидравлическое оборудование 15, панель управления 16, электрошкаф 17, муфту 18, гидроцилиндр 19, а узел зажима 6 детали - разжимную цангу 20 с внешними упорами (не показано) во внутреннюю поверхность 21 обрабатываемой детали.

Опорная конструкция может быть выполнена не менее чем из двух зеркально-симметрично расположенных и соосно ориентированных относительно оси 11 обрабатываемой детали протяженных элементов 22 по крайней мере с участками в виде фрагментов вогнутой цилиндрической 23 или призматической 24, или составной поверхности 25, обращенной выпуклостью 26 или вогнутостью 27, или плоскостью 28 к поверхности обрабатываемой детали.

Опорная конструкция может быть выполнена в виде разнесенных по длине обрабатываемой детали вильчатых элементов 29, каждый из которых содержит не менее двух прямолинейных или криволинейной, или составной конфигурации стержневых элементов 30 с симметрично расположенными относительно средней вертикальной плоскости 31 установочного приспособления 10 опорными участками 32.

Опорная конструкция 10 может быть выполнена в виде не менее чем двух жестко связанных между собой элементов 33, каждый из которых имеет по крайней мере одно протяженное непрерывное или прерывистое опорное ребро 34, содержащее опорную линию 13 или лентообразный протяженный опорный участок 35, или прерывистую систему, содержащую не менее двух соосных опорных участков 35.

Каждый из элементов 33 расположен симметрично относительно вертикальной плоскости, проходящей через условную продольную ось 11 симметрии обрабатываемой детали и выполнен в виде ориентированных параллельно указанной оси отрезков уголкового 36 или таврового (не показано), или замкнутого профиля в виде цилиндрической 37 или прямоугольной 38 трубы, или их фрагментов, или из пластин 39.

Опорная конструкция 10 может быть выполнена не менее чем из двух объединенных между собой встык 40 или через вставку 41 под сходящимся к держателю углом пластин 39.

Опорная конструкция 10 может быть выполнена в виде по крайней мере двух поперечных или косоориентированных, вертикально или наклонно установленных пластин 42 с вырезом в них, который в проекции на плоскость, нормальную к оси 11 обрабатываемой детали, содержит не менее двух преимущественно симметрично разнесенных относительно продольной вертикальной плоскости, проходящей через ось 11 обрабатываемой детали, опорных выступов 44, а по крайней мере между двумя смежными опорными выступами 44 пластины 42 образован зазор 45 между торцом 46 выреза 43 и обращенным к нему участком поверхности 2 обрабатываемой детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЧИСТКИ ПАКЕТА ЛИСТОВ СТАТОРА С ОБМОТКОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2000 |

|

RU2171536C1 |

| СПОСОБ ЗАЧИСТКИ ПАКЕТА ЛИСТОВ СТАТОРА С ОБМОТКОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2000 |

|

RU2171535C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2001 |

|

RU2260872C2 |

| ФРЕЗЕРНЫЙ СТАНОК С ЧПУ | 2013 |

|

RU2572111C2 |

| СТАНОК ДЛЯ ИГЛОФРЕЗЕРОВАНИЯ | 1995 |

|

RU2080965C1 |

| КОНСТРУКЦИЯ ДВЕРИ И СПОСОБ ИЗГОТОВЛЕНИЯ ДВЕРИ | 1994 |

|

RU2037622C1 |

| Станок для зачистки сварных швов угловых соединений | 1975 |

|

SU523766A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ КОРПУСНЫХ ДЕТАЛЕЙ | 1972 |

|

SU426799A1 |

| Станок для обработки асферических поверхностей | 1983 |

|

SU1093484A1 |

| СТАНОК ДЛЯ ОБТОЧКИ КОЛЕСНЫХ ПАР | 1998 |

|

RU2126313C1 |

Изобретение относится к станкостроению и может быть использовано для обработки наружной поверхности круглоцилиндрических деталей, преимущественно статоров электрических машин. Техническим результатом, достигаемым изобретением, является повышение равномерности и качества зачистки по всей поверхности статора при одновременном уменьшении износа щеток. Данный технический результат достигается посредством того, что крацевальный станок снабжен закрепленным на подвижном держателе дополнительным установочным приспособлением начальной ориентации оси обрабатываемой детали параллельно оси привода, которое содержит не менее одной установленной с возможностью по крайней мере вертикального возвратно-поступательного перемещения опорной конструкции, содержащей не менее четырех опорных точек, попарно расположенных на двух условных или материальных параллельных линиях, расстояние L между проекциями которых на плоскость, нормальную к оси обрабатываемой детали, определено зависимостью L = 2R sin α/2, где R - радиус обрабатываемой детали, мм; α - угол между радиусами, проведенными из центра поперечного сечения обрабатываемой детали до точек касания деталью опорных точек, составляющий 30-120°. 6 з.п. ф-лы, 16 ил.

| Устройство для обработки пакетов магнитопроводов | 1984 |

|

SU1254573A1 |

| Устройство для снятия заусенцев с ленты витых магнитопроводов | 1982 |

|

SU1064381A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ НЕЯВНОПОЛЮСНОГО РОТОРА | 1990 |

|

RU2014709C1 |

| US 4012834 А, 22.04.1997 | |||

| КОМПЛЕКТ ИЗДЕЛИЙ ДЛЯ ТЕПЛО-ГИДРОИЗОЛИРОВАННОГО ТРУБОПРОВОДА И СПОСОБ ИЗГОТОВЛЕНИЯ НАБОРА ТЕПЛО-ГИДРОИЗОЛИРОВАННЫХ ТРУБНЫХ ПЕРЕХОДОВ | 2008 |

|

RU2392530C2 |

| УСТРОЙСТВО ДЛЯ МЕХАНООБРАБОТКИ | 1992 |

|

RU2082587C1 |

| DE 4226347 А, 10.02.1994 | |||

| DE 19902137 А, 29.06.2000 | |||

| US 5035086 А, 30.07.1991. | |||

Даты

2001-07-27—Публикация

2000-12-15—Подача