1

Изобретение относится к машиностроению.

Известны автоматические линии для обработки деталей, содержащие загрузочные устройства, транспортные средства, например шаговые транспортеры, и склизы, по которым детали подаются толкателями в зажимные приспособления обрабатывающих станков.

Цель изобретения - обеспечение цикличной подачи деталей.

Для этого толкатель выполнен в виде трех сблокированных щтанг, из которых две верхние взаимодействуют с деталью, подаваемой в зажимное приспособление обрабатывающего станка, а нижняя - с предыдущей деталью, выдаваемой из приспособления, причем на этой же щтанге смонтирован кулачок, управляющий защелкой, удерживающей деталь на поворотном столе.

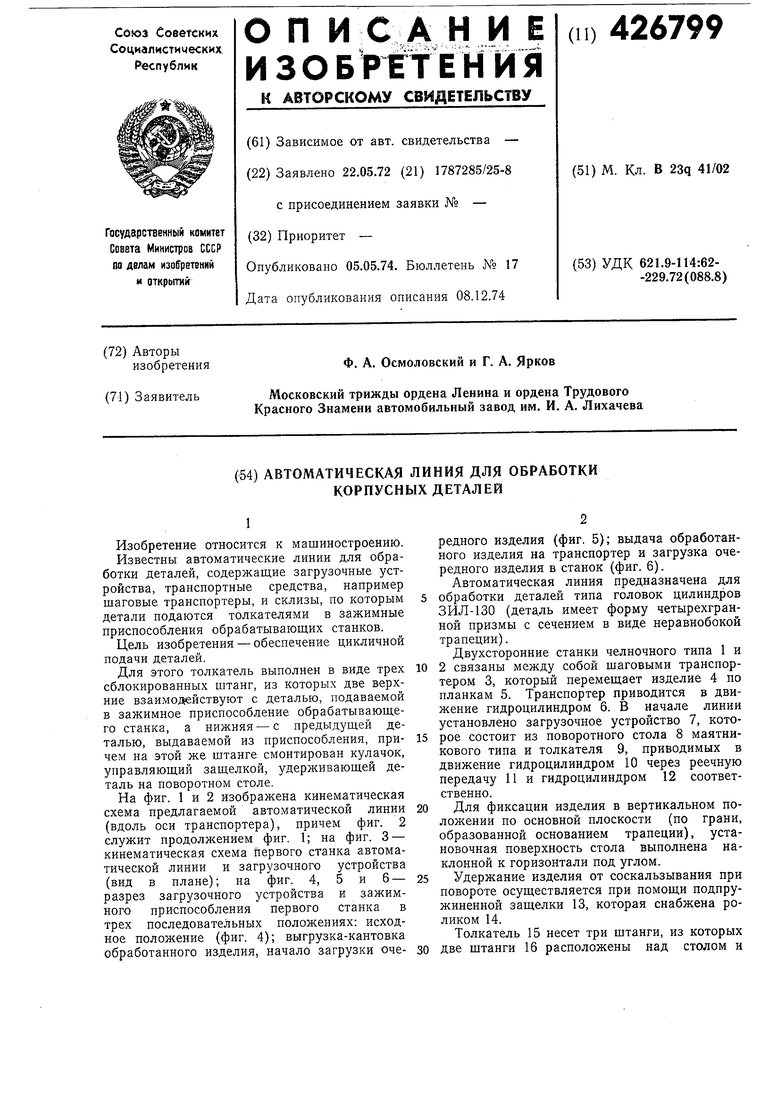

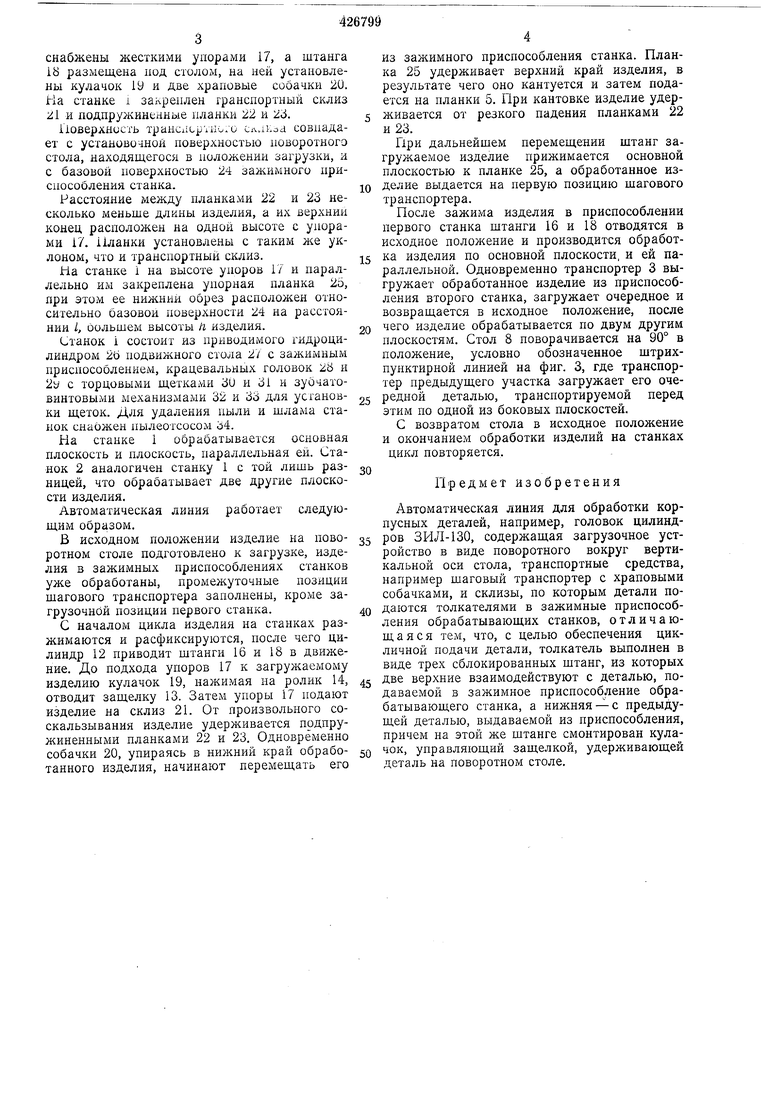

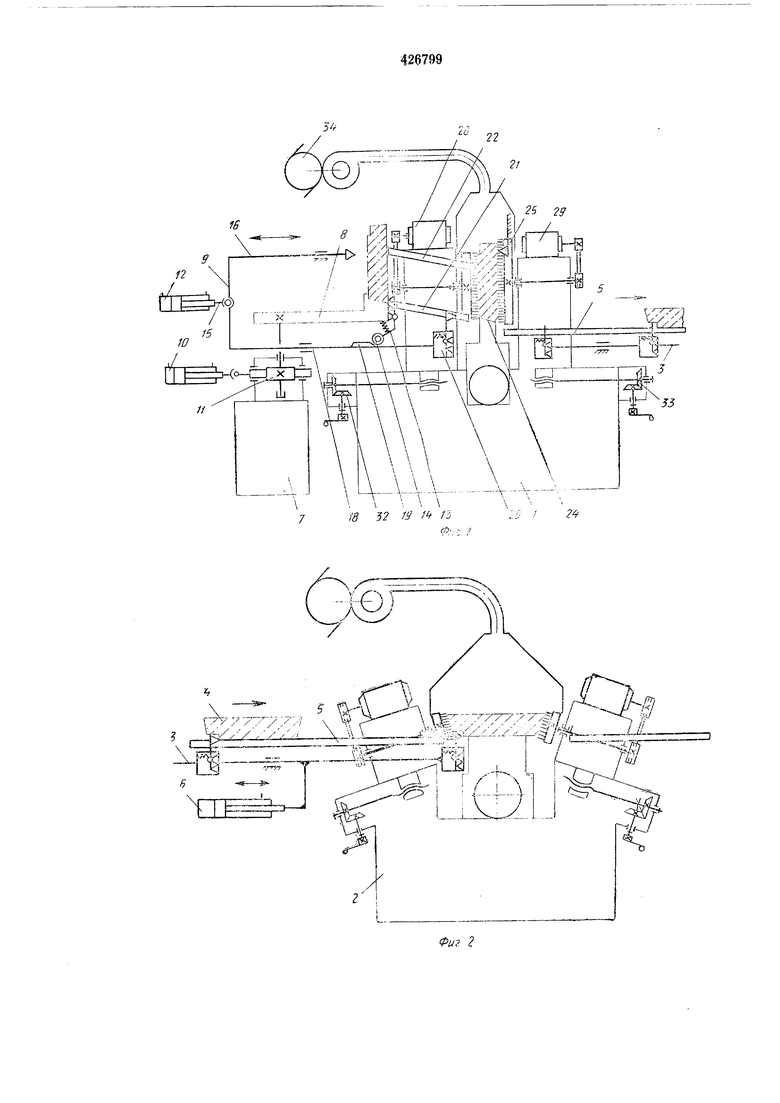

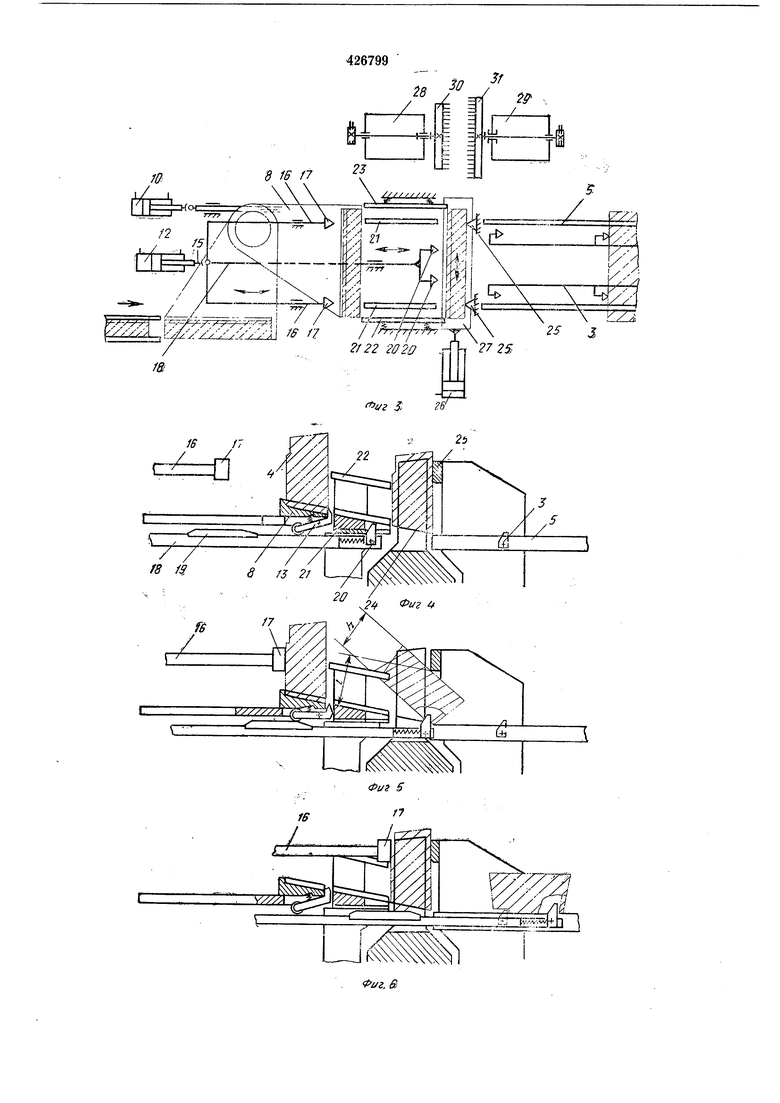

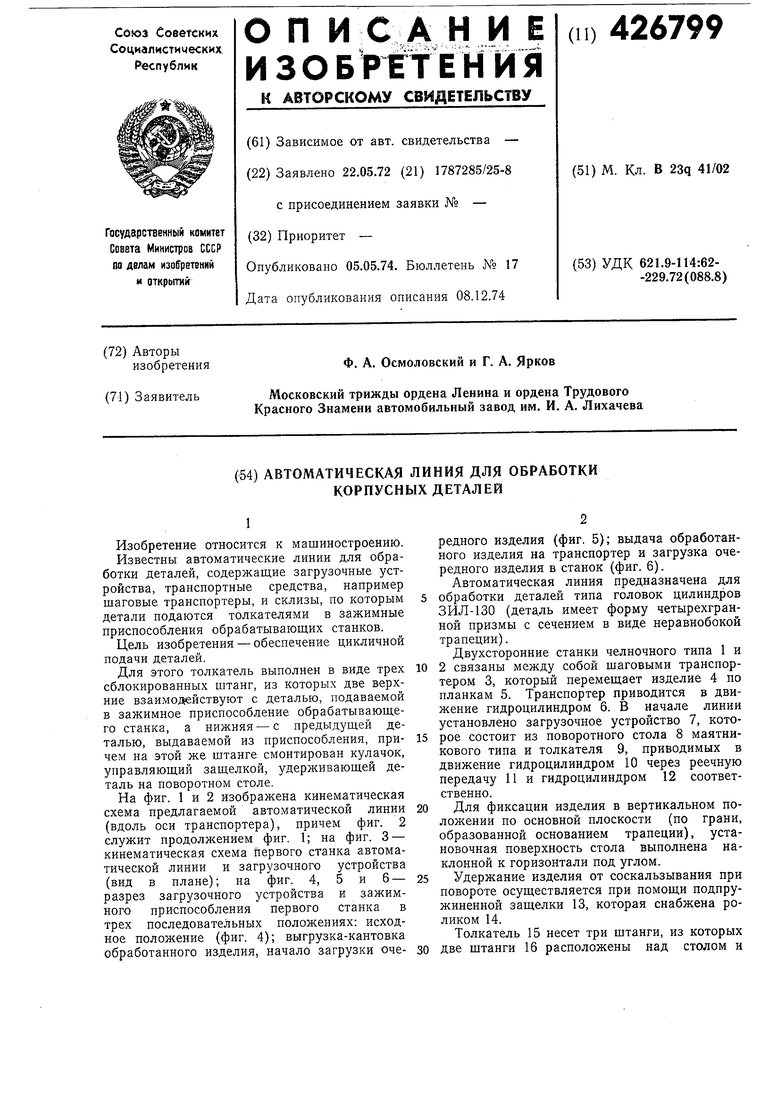

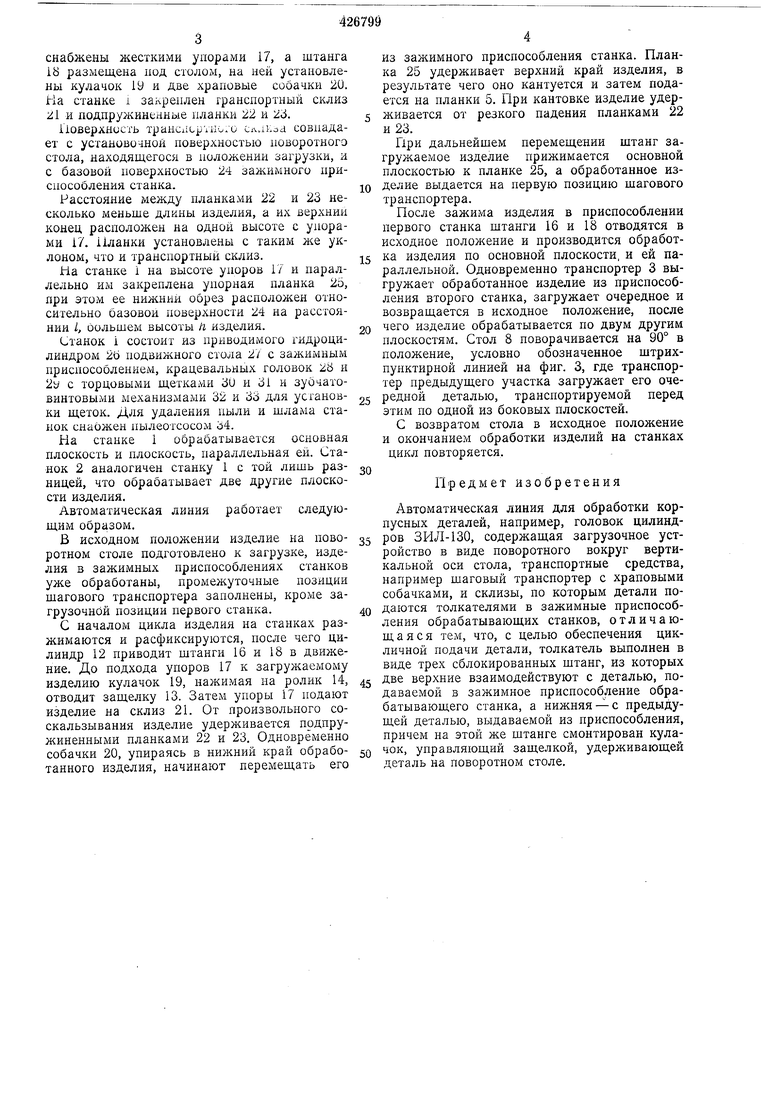

На фиг. 1 и 2 изображена кинематическая схема предлагаемой автоматической линии (вдоль оси транспортера), причем фиг. 2 служит продолжением фиг. 1; на фиг. 3 - кинематическая схема первого станка автоматической линии и загрузочного устройства (вид в плане); на фиг. 4, 5 и 6- разрез загрузочного устройства и зажимного приспособления первого станка в трех последовательных положениях: исходное положение (фиг. 4); выгрузка-кантовка обработанного изделия, начало загрузки очередного изделия (фиг. 5); выдача обработанного изделия на транспортер и загрузка очередного изделия в станок (фиг. 6).

Автоматическая линия предназначена для обработки деталей типа головок цилиндров ЗИЛ-130 (дета.ль имеет форму четырехгранной призмы с сечением в виде неравнобокой трапеции).

Двухсторонние станки челночного типа 1 и 2 связаны между собой шаговыми транспортером 3, который перемещает изделие 4 по планкам 5. Транспортер приводится в движение гидроцилиндром 6. В начале линии установлено загрузочное устройство 7, которое состоит из поворотного стола 8 маятникового типа и толкателя 9, приводимых в движение гидроцилиндром 10 через реечную передачу И и гидроцилиндром 12 соответственно.

Для фиксации изделия в вертикальном положении по основной плоскости (по грани, образованной основанием трапеции), установочная поверхность стола выполнена наклонной к горизонтали под углом.

Удержание изделия от соскальзывания при повороте осуществляется при помощи подпружиненной защелки 13, которая снабжена роликом 14.

Толкатель 15 несет три штанги, из которых две штанги 16 расположены над столом и снабжены жесткими упорами 17, а штанга 18 размещена под столом, на ней установлены кулачок 19 и две храповые собачки 20. На станке i закреплен гранспортный склиз 21 и подпружиненные планки 22 и 2J. Поверхность TpaHCiicpvii: /o сллкаа совпадает с установо-шой поверхностью поворотного стола, находящегося в положении загрузки, и с базовой поверхностью 24 зажимного приспособления станка. Расстояние между планками 22 и 23 несколько меньше длины изделия, а их верхний конец расположен на одной высоте с упорами 17. Планки установлены с таким же уклоном, что и транспортный склиз. На станке 1 на высоте упоров 17 и параллельно им закреплена упорная планка 25, при этом ее нижний обрез расположен относительно базовой поверхности 24 на расстоянии /, большем высоты Л изделия. Станок 1 состоит из приводимого гидроцилиндром 2Ь подвижного стола 27 с зажимным приспособлением, крацевальных головок 2В и 2у с торцовыми щетками 60 и 31 и зубчатовинтовыми механизмами 32 и 33 для установки щеток. Для удаления пыли и шлама станок снабжен пылеотсосом 34. На станке 1 обрабатывается основная плоскость и плоскость, параллельная ей. Станок 2 аналогичен станку 1 с той лишь разницей, что обрабатывает две другие плоскости изделия. Автоматическая линия работает следующим образом В исходном положении изделие на новоротном столе подготовлено к загрузке, изделия в зажимных приспособлениях станков уже обработаны, промежуточные позиции шагового транспортера заполнены, кроме загрузочной позиции первого станка. С началом цикла изделия на станках разжимаются и расфиксируются, после чего цилиндр 12 приводит штанги 16 и 18 в движение. До подхода упоров 17 к загрулсаемому изделию кулачок 19, нажимая па ролик 14, отводит защелку 13. Затем упоры 17 подают изделие на склиз 21. От произвольного соскальзывания изделие удерживается прдпружиненными планками 22 и 23. Одновременно собачки 20, упираясь в нижний край обработайного изделия, начинают перемещать его из зажимного приспособления станка. Планка 25 удерживает верхний край изделия, в результате чего оно кантуется и затем подается на планки 5. При кантовке изделие удерживается от резкого падения планками 22 и 23. При дальнейшем перемещении штанг загружаемое изделие прижимается основной плоскостью к планке 25, а обработанное изделие выдается на первую позицию шагового транспортера. После зажима изделия в приспособлении первого станка штанги 16 и 18 отводятся в исходное положение и производится обработка изделия по основной плоскости, и ей параллельной. Одновременно транспортер 3 выгружает обработанное изделие из приспособления второго станка, загружает очередное и возвращается в исходное положение, после чего изделие обрабатывается по двум другим плоскостям. Стол 8 поворачивается на 90° в положение, условно обозначенное штрихпунктирной линией на фиг. 3, где транспортер предыдущего участка загружает его очередной деталью, транспортируемой этим по одной из боковых плоскостей, С возвратом стола в исходное положение и окончанием обработки изделий на станках цикл повторяется. Предмет изобретения Автоматическая линия для обработки корпусных деталей, например, головок цилиндРОВ ЗИЛ-130, содержащая загрузочное устройство в виде поворотного вокруг вертикальной оси стола, транспортные средства, например шаговый транспортер с храповыми собачками, и склизы, по которым детали подаются толкателями в зажимные приспособления обрабатывающих станков, отличающаяся тем, что, с целью обеспечения цикличной подачи детали, толкатель выполнен в виде трех сблокированных штанг, из которых верхние взаимодействуют с деталью, подаваемой в зажимное приспособление обрабатывающего станка, а нижняя -с предыдущей деталью, выдаваемой из приспособления, причем на этой же штанге смонтирован кула ° управляющий защелкой, удерживающей деталь на поворотном столе. 2 Ш 29

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия спутникового типа | 1991 |

|

SU1784445A1 |

| Роторный станок | 1980 |

|

SU906667A1 |

| Автооператор | 1975 |

|

SU549315A1 |

| Линия спутникового типа | 1989 |

|

SU1646798A1 |

| Автоматическая линия | 1986 |

|

SU1465263A1 |

| Автоматическая линия | 1984 |

|

SU1284789A1 |

| Автоматическая линия для механической обработки деталей | 1979 |

|

SU882727A2 |

| Поточная линия для обработки штучных длинномерных изделий | 1979 |

|

SU880505A1 |

| Автоматическая линия для механической обработки деталей | 1983 |

|

SU1135604A2 |

| Гибкий производственный модуль автоматической линии | 1985 |

|

SU1456297A1 |

Даты

1974-05-05—Публикация

1972-05-22—Подача