Изобретение относится к способу выполнения антикоррозионного покрытия на сплаве Mg, на изготовленных из этого сплава деталях и бытовых электрических приборах, аудиосистемах и т.д.; использования материалов с таким антикоррозионным покрытием; а более конкретно, оно касается деталей из сплава Mg, имеющих высокую коррозионную стойкость, приобретаемую за счет обработки путем химического превращения, безвредной для окружающей среды; использования этих деталей; раствора для обработки путем химического превращения и способа формирования антикоррозионного покрытия.

Материалы из сплавов Mg имеют наиболее легкий вес среди используемых на практике металлических материалов, а также они имеют большой предел прочности и хорошие литейные качества и, поэтому, они широко применяются для изготовления корпусов, основных частей конструкций, различных элементов (деталей) и т. д. бытовых приборов, аудиосистем, летательных транспортных средств, автомобилей и т.д. В частности, сплавы, содержащие Al, AZ91D (Al: 8,3 - 9,7 вес.%) и АМ60В (Al: 5,5-6,5 вес.%) имеют хорошую текучесть, требующуюся для литья и "чиксо"-формовки, и, поэтому, они являются наиболее перспективными сплавами.

Однако Mg проявляет наибольший потенциал по отношению к стандартному электроду среди используемых на практике металлических материалов, что приводит к высокой склонности его к коррозии при контакте с другими металлами и очень плохой антикоррозионности в водных, кислотных, нейтральных или хлорных растворах. Следовательно, для его применения в местах, где недопустима коррозия, например, в местах, где требуется сохранение хорошего внешнего вида и т. д. , необходимым требованием является проведение предварительной антикоррозионной обработки. Покрытие - это наиболее популярное антикоррозионное средство, но трудно непосредственно наносить покрытие на материалы из сплава Mg, поскольку даже если получена в результате покрывающая пленка, то у нее имеется такой недостаток, как плохая адгезия. Иногда коррозия может возникать под покрывающей пленкой, поэтому обычно практикуется проводить перед нанесением покрытия некоторую обработку поверхности основы.

Технология обработки поверхности основы включает, например, обработку поверхности основы с образованием металлической оксидной пленки или получение пленки растворимой соли путем выполнения химического превращения (химической реакции) или анодирования с использованием таких оксокислотных солей тяжелых металлов, как хроматы, перманганаты и др., или фосфатов, для того чтобы улучшить коррозионную стойкость и адгезию покрывающих пленок.

Кроме того, часто в практике нанесения покрытий используют масляные краски и синтетические полимерные краски, которые содержат свинцовые соединения, порошок цинка и их соединения, хроматы и т.д. в качестве антикоррозионного пигмента.

В JP-A-9-176894 и JP-A-9-228062 описаны способы формирования антикоррозионных пленок на сплавах Mg.

Однако обработка поверхности, при которой используются специальные химические соединения, например хроматы, перманганаты и т.д., связана с проблемами защиты окружающей среды, например, проблемой загрязнения сточных вод и проблемой кожной аллергии у операторов, и сейчас такие виды обработки в значительной степени исключаются из использования частично из-за введенных в последнее время строгих норм. Фосфаты также в большей или меньшей степени вредны для окружающей среды и коррозионная стойкость получающихся фосфатных пленок неудовлетворительна. Сейчас разрабатываются способы замены таких видов обработки поверхности основы, но до сих пор существуют проблемы, связанные с коррозионной стойкостью и др.

С точки зрения защиты окружающей среды свинцовые соединения и хроматы, содержащиеся в антикоррозионных пигментах, используемых в технологиях по обработке с нанесением покрытий, также создают проблемы. Кроме того, коррозия, возникающая, вероятно, из-за диффузии кислорода или воды под покрывающей пленкой или из-за дефектов покрывающей пленки, представляет собой проблему, возникающую случайным образом.

Изобретение, описанное в упомянутой публикации JP-A-9-176894, касается электролитической обработки. Для выполнения процесса анодирования требуется источник электрической энергии высокого напряжения. Кроме того, также трудно получить полностью однородную пленку. В изобретении, описанном в публикации JP-A-9-228062, применяются способы обработки с использованием очень реактивных органометаллов, вследствие чего трудно получить полностью однородную пленку.

Кроме того, известна деталь из сплава Mg, имеющего на поверхности оксидную пленку, содержащую магний, хром, кремний, алюминий, вольфрам и ванадий, а также соединения, способные ингибировать коррозию магния и его сплавов (FR 2549092 А1, C 25 D 11/30).

Известна также деталь из сплава Mg, содержащего на поверхности оксидную пленку и органическую пленку, расположенную на оксидной пленке формулы XnMRm, где X - винил, аминогруппа, метил, фенил или другая органическая функциональная группа такого типа, R - гидролизирующийся органический радикал m + n = 3+6 (JP 58-34556В4, C 25 D 11/30).

Известен, кроме того, нагнетатель воздуха с электрическим приводом, содержащий двигатель, размещенный в корпусе, колесо-крыльчатку, закрепленное на вращающемся валу двигателя, неподвижные направляющие лопатки, каналы для прохода воздуха в колесе-крыльчатке и по крайней мере один вентилятор, в корпусе которого размещены колесо-крыльчатка и неподвижные направляющие лопасти (FR 2573128 A1 F 01 P 5/02).

Известен также раствор для получения антикоррозионного покрытия, содержащий оксокислотные соединения меди, никеля, железа, кобальта, цинка, марганца, серебра, свинца, магния, молибдена, вольфрама (JP 59016997 A, C 25 D 11/30).

Далее, известен способ изготовления детали из сплава Mg, включающий введение детали в контакт с водным кислотным раствором, содержащим оксокислотные соединения меди, никеля, железа, кобальта, цинка, марганца, серебра, свинца, магния, молибдена, вольфрама, и образование на поверхности оксидной пленки (JP 59016997 A, C 25 D 11/30).

Целью изобретения является изготовление деталей из сплава Mg, имеющих пленку с хорошей коррозионной стойкостью, полученную путем химического превращения с использованием безвредных для окружающей среды водных растворов; создание раствора для обработки путем химического превращения и способа для осуществления такой обработки.

Другая цель данного изобретения состоит в формировании на пленке, полученной путем химического превращения, суперводоотталкивающей (супергидрофобной) пленки.

Эти задачи решаются за счет того, что в детали из сплава Mg, имеющей на поверхности оксидную пленку, содержащую Mg и Mo, содержание Mg в оксидной пленке составляет от 15 до 35 ат.%, а содержание Mo - от 5 до 20 ат.%.

Кроме того, является предпочтительным, что оксидная пленка дополнительно содержит не более 30% ат. A1;

оксидная пленка дополнительно содержит металлический A1;

оксидная пленка дополнительно содержит от 10 до 30 ат.% A1 в виде оксида и не более 15 ат.% металлического A1;

на поверхности сплав Mg имеет облагороженную оксидную пленку с потенциалом коррозии не менее - 1,500 мВ после погружения в водный раствор 0,01 М Na2B4O7 при pH 9,18 и температуре 25oC в течение 30 минут;

на поверхности сплав Mg имеет облагороженную оксидную пленку с потенциалом коррозии не менее - 1,500 мВ после погружения в водный раствор 0,01 М Na2SO4 при pH 9,18 и температуре 25oC в течение 15 минут;

на оксидной пленке имеется фторсодержащая суперводоотталкивающая органическая пленка;

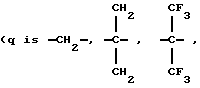

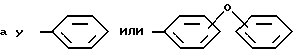

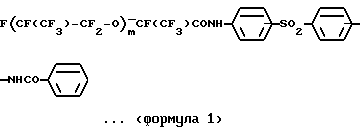

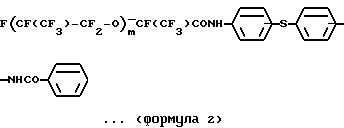

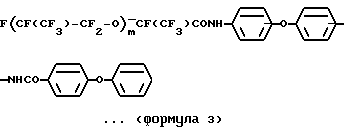

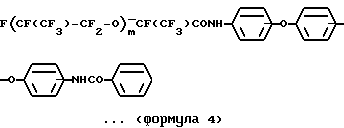

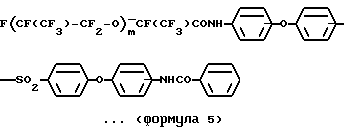

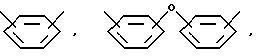

фторсодержащая пленка представляет собой пленку, содержащую соединение со следующей общей формулой (1) и органический полимер

Rf-A-X-B-Y (1)

где Rf - перфторполиоксиалкильная группа или перфторалкильная группа; A и B - независимые друг от друга - амидная группа, группа простого эфира или группа сложного эфира;

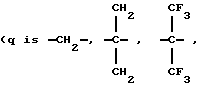

X - одно из следующих звеньев:

-S-, -SO2- или прямая связь)

-S-, -SO2- или прямая связь)

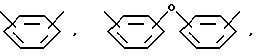

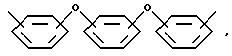

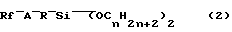

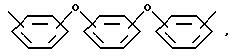

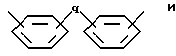

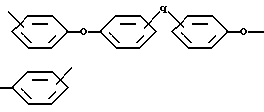

фторсодержащая пленка представляет собой пленку, содержащую соединение со следующей общей формулой (2):

Rf-A-R-Si-(-OCnH2n+1)3, (2)

где Rf - перфторполиоксиалкильная группа или перфторалкильная группа; А - амидная группа, группа сложного эфира или группа простого эфира, R - группа алкилена, а n равно 1 или 2;

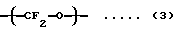

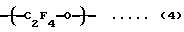

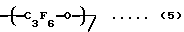

перфторполиоксиалкильная группа имеет цепь из повторяющихся звеньев оксиалкилена, представленных следующими структурными формулами (3), (4) или (5) или их комбинациями

**-CF2-O-**-••• (3)

**-C2F4-O***••• (4)

**C3F6-O-**•••• (5)

деталь является корпусом персонального компьютера или корпусом видеокамеры или корпусом для инструмента с электрическим приводом или корпусом электронного инструмента.

Кроме того, вышеупомянутая задача решается за счет того, что в детали из сплава Mg, содержащего на поверхности оксидную пленку и органическую пленку, расположенную на оксидной пленке, в качестве органической пленки служит фторсодержащая суперводоотталкивающая органическая пленка.

При этом является предпочтительным, что эта деталь является корпусом видеокамеры, или корпусом для инструмента с электрическим приводом или корпусом электронного инструмента.

Вышеуказанная задача решается также в нагнетателе воздуха с электрическим приводом, содержащем двигатель, размещенный в корпусе, колесо-крыльчатку, закрепленное на вращающемся валу двигателя, неподвижные направляющие лопатки, каналы для прохода воздуха в колесе-крыльчатке и по крайней мере один вентилятор, в корпусе которого размещены колесо-крыльчатка и неподвижные направляющие лопасти, за счет того, что лопатки выполнены напротив торца каналов для прохода воздуха в колесе-крыльчатке, при этом колесо-крыльчатка выполнено из сплава Mg, имеющего оксидную пленку.

При этом является предпочтительным, что колесо-крыльчатка содержит переднюю пластину, заднюю пластину, расположенную напротив передней пластины, и множество лопаток, находящихся между передней пластиной и задней пластиной, при этом по меньшей мере одна из передней и задней пластин выполнена за одно целое вместе с лопатками из сплава Mg, на которых имеется оксидная пленка;

нагнетатель содержит деталь из сплава Mg согласно пунктам 1-9 или 15.

Указанная задача решается также за счет того, что раствор для получения антикоррозионного покрытия, содержащий оксокислотное соединение использует в качестве оксикислотного соединения оксокислотное соединение, содержащее атомы по меньшей мере одного тяжелого металла, выбранного из группы Mo, W и V с концентрацией от 0,05 до 1 М в отношении атомов тяжелых металлов, и имеющего pH от 2 до 6, регулируемую с помощью серной или азотной кислоты.

Решение указанной задачи в способе изготовления детали из сплава Mg, включающем введение детали в контакт с водным кислотным раствором, содержащим оксокислотное соединение, и образование на поверхности оксидной пленки за счет того, что деталь вводят в контакт с водным кислотным раствором, содержащим в качестве оксокислотного соединения оксокислотное соединение по меньшей мере одного тяжелого металла, выбранного из группы Mo, W и V.

Ниже изобретение поясняется более подробно с помощью чертежей, при этом

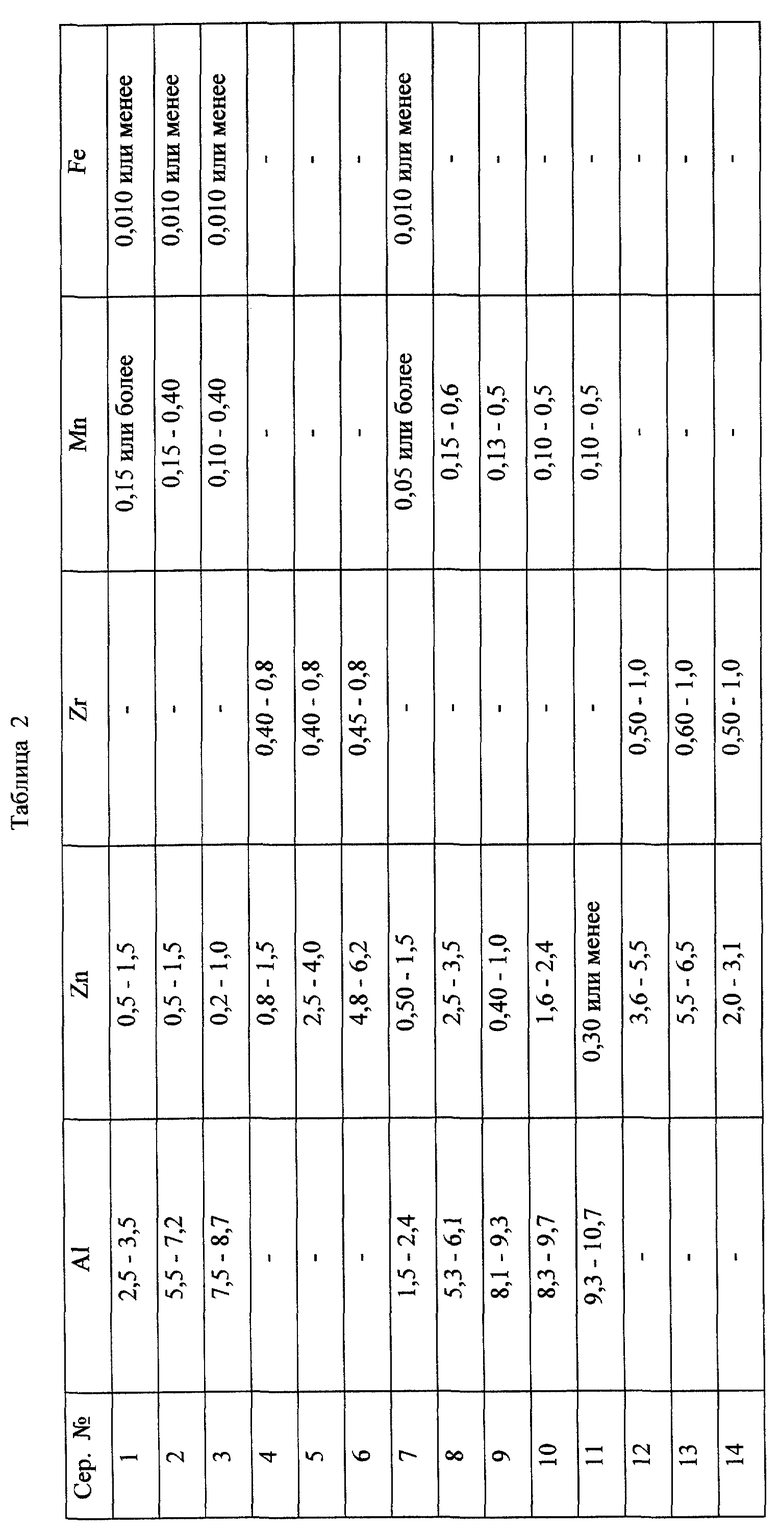

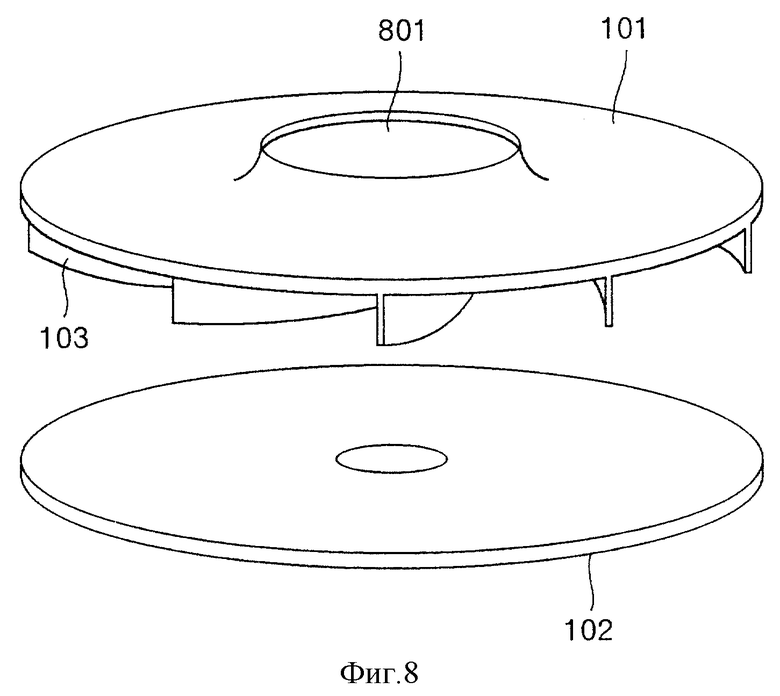

на фиг. 1 показан профиль, представляющий собой распределение элементов по глубине для предложенной пленки, полученной путем химического превращения; профиль получен Оже-электронной спектроскопией;

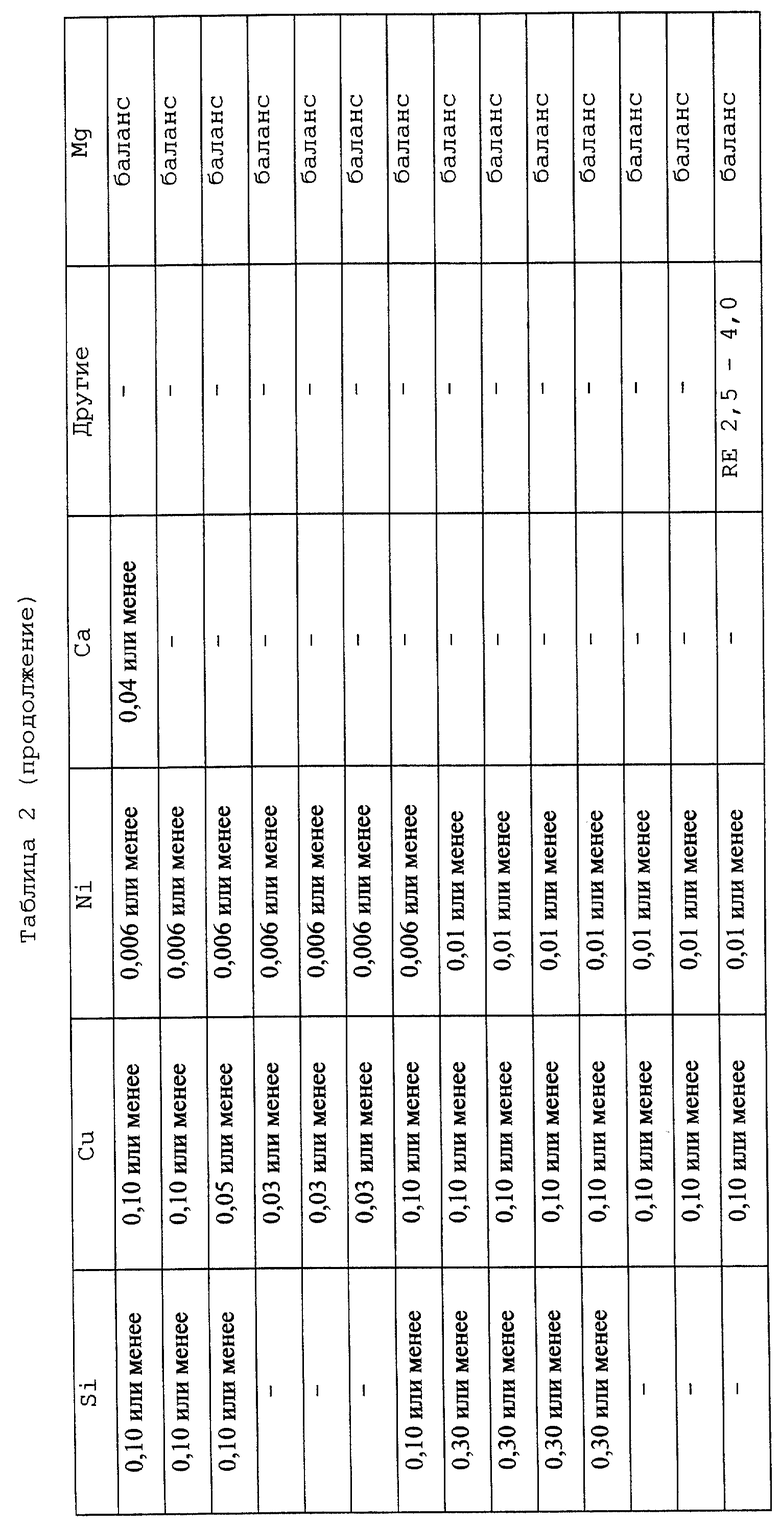

фиг. 2 - профиль, представляющий распределение элементов по глубине для предложенной пленки, полученной путем химического превращения; профиль получен Оже-электронной спектроскопией;

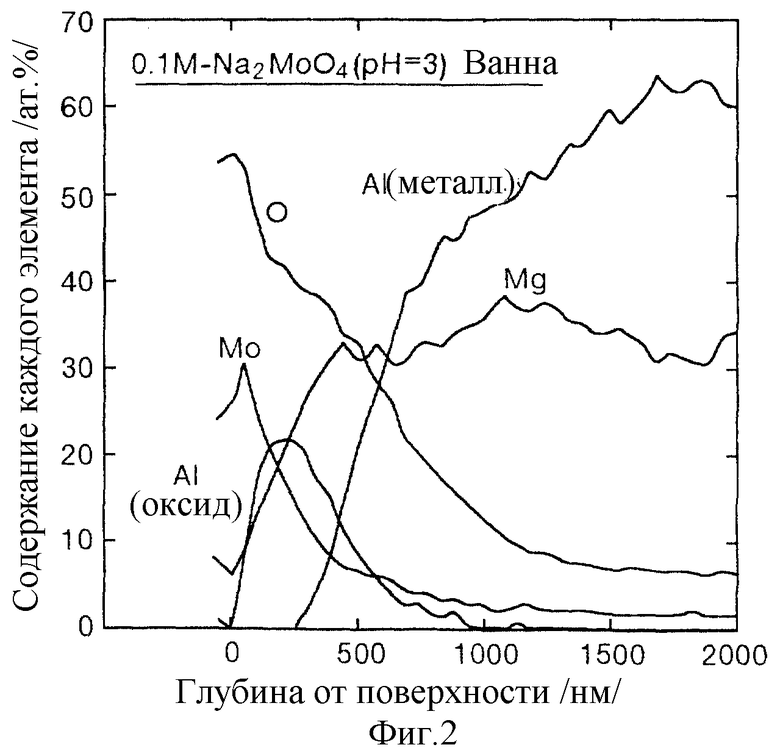

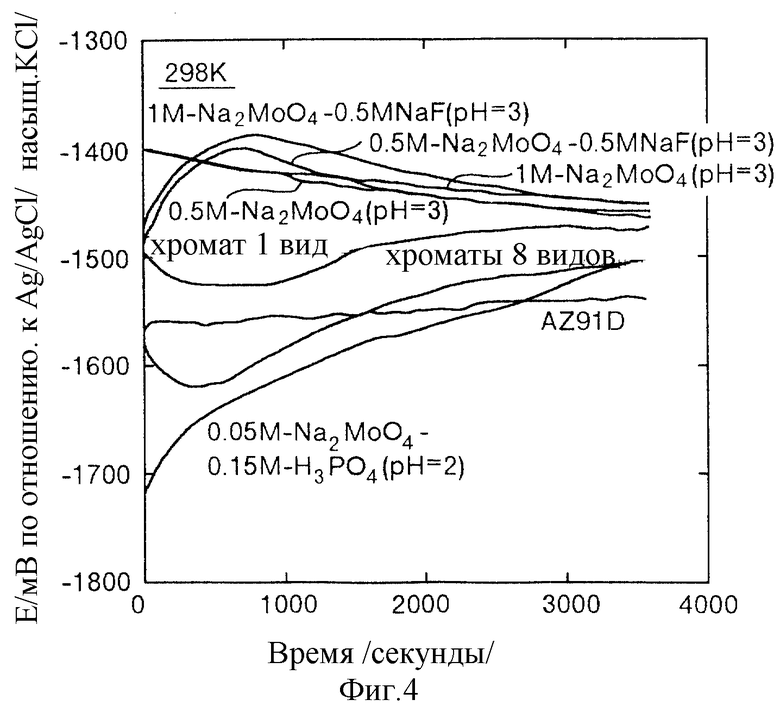

фиг. 3 - график, показывающий изменение потенциала коррозии со временем для предложенной пленки, полученной путем химического превращения, и для сравнительной пленки в 0,01 М Na2B4O7 (pH 9,18);

фиг. 4 - график, показывающий изменение потенциала коррозии со временем для предложенной пленки, полученной путем химического превращения, и для сравнительной пленки в 1 М Na2SO4;

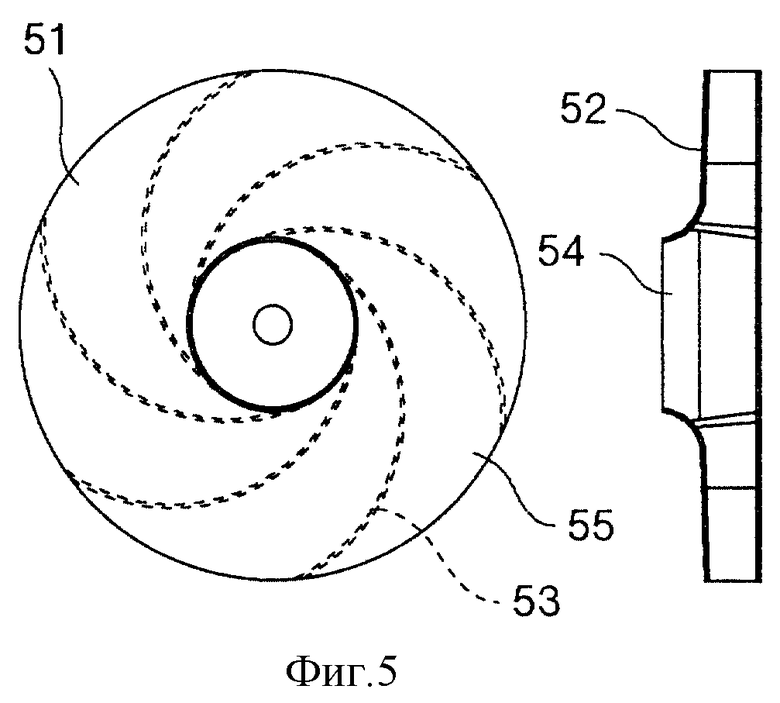

фиг. 5 - вид в плане и вид сбоку колеса-крыльчатки, изготовленного из сплава Mg AZ91D с антикоррозионным покрытием согласно предложенному способу;

фиг. 6 - разрез нагнетателя воздуха (нагнетательного вентилятора) с электрическим приводом, в котором используется предложенное колесо-крыльчатка;

фиг. 7 - перспективный вид электропылесоса, включающего нагнетатель воздуха с электрическим приводом;

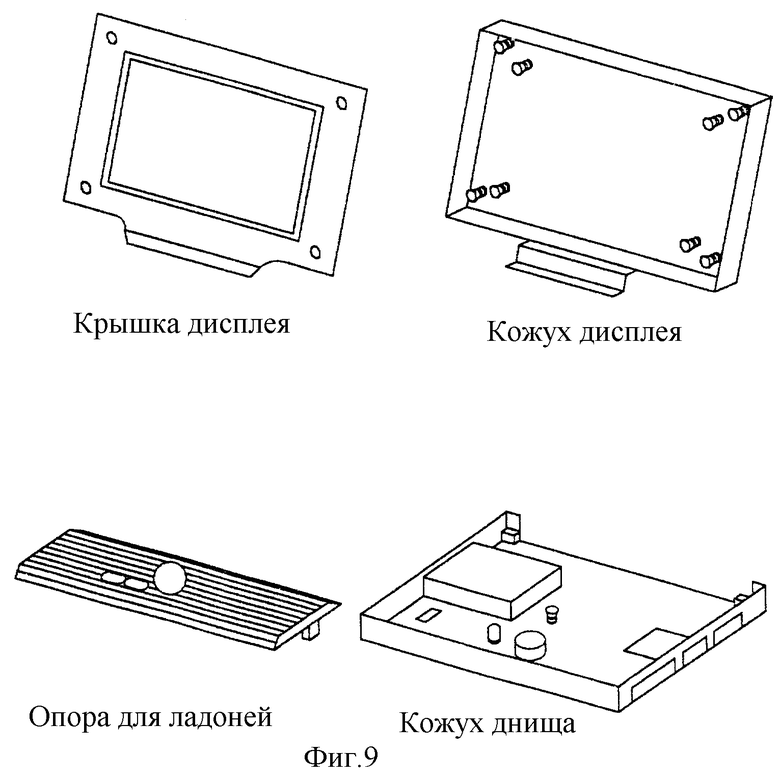

фиг. 8 - перспективное изображение в разобранном виде предложенного колеса-крыльчатки;

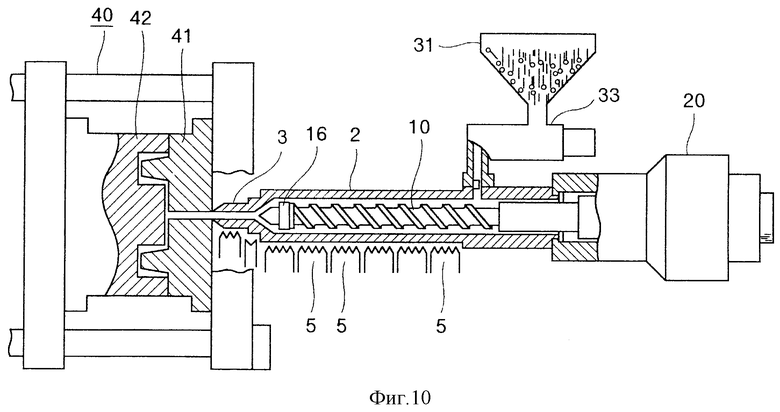

фиг. 9 - перспективные виды различных корпусов для персонального компьютера типа ноутбук, изготовленных из сплава Mg AZ91D с антикоррозионным покрытием, выполненных согласно изобретению;

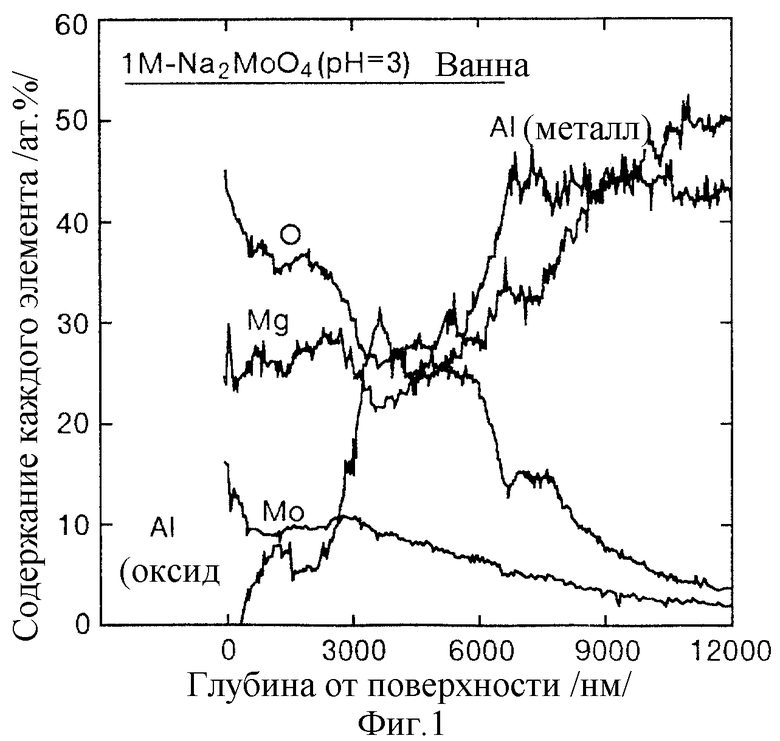

фиг. 10 - разрез аппарата для "чиксо"-формования.

Согласно изобретению предлагается деталь из сплава Mg, отличающаяся тем, что деталь из сплава Mg имеет на поверхности оксидную пленку, содержащую от 15 до 35%, предпочтительно от 20 до 30% ат. Mg и от 5 до 20% ат. Mo; Al-содержащую оксидную пленку, содержащую от 15 до 35% ат. Mg, от 5 до 20% ат. Mo и не более чем 30%, предпочтительно от 10 до 25% ат. A1; оксидную пленку, содержащую от 15 до 35% ат. Mg, от 5 до 20% ат. Mo, от 10 до 30% A1 в виде оксида и не более чем 15%, предпочтительно от 4 до 12% ат. металлического A1; облагороженную оксидную пленку с потенциалом коррозии не менее чем -1,500 мВ, предпочтительно не менее чем -1,400 мВ, после погружения в водный раствор 0,01 М Na2B4O7 при pH 9,18 и температуре 25oC в течение 30 минут; или облагороженную оксидную пленку с потенциалом коррозии не менее чем -1,500 мВ, предпочтительно не менее чем -1,400 мВ, после погружения в водный раствор 1 М Na2SO4 при 25oC в течение 15 минут.

Кроме того, согласно изобретению предлагается деталь из сплава Mg, отличающаяся тем, что деталь из сплава Mg имеет оксидную пленку или специальную оксидную пленку и суперводоотталкивающую фторсодержащую органическую пленку на этой пленке.

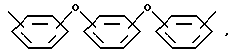

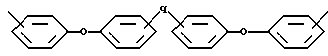

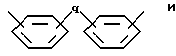

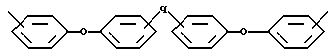

Фторсодержащая пленка предпочтительно представляет собой пленку, содержащую соединение с нижеприведенной общей формулой (1) и органический полимер

Rf-A-X-B-Y, (1)

где Rf - перфторполиоксиалкильная группа или перфторалкильная группа; A и B представляют собой независимые друг от друга амидную группу, группу сложного эфира или группу простого эфира;

X представляет любую из

-S-, -SO2- или прямую связь);

-S-, -SO2- или прямую связь);

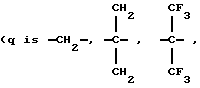

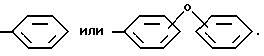

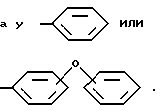

a Y представляет

В вышеуказанном определении Rf перфторполиоксиалкильная группа предпочтительно представляется формулой (CnF2nO)x-, где n предпочтительно целое число от 1 до 3; a x - предпочтительно целое число от 5 до 70, а перфторалкильная группа предпочтительно представляется формулой: F-CmF2m-, где m - предпочтительно целое число от 3 до 12.

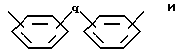

Фторсодержащая пленка предпочтительно представляет собой пленку, содержащую соединение со следующей общей формулой (2)

где Rf - перфторполиоксиалкильная группа или перфторалкильная группа, как они определены выше; A - амидная группа, группа сложного эфира или группа простого эфира; R - группа алкилена; а n равно 1 или 2.

Перфторполиоксиалкильная группа предпочтительно имеет цепочку из повторяющихся звеньев оксиалкилена, представляемую следующими структурными формулами (3), (4) или (5), поодиночке или в комбинации:

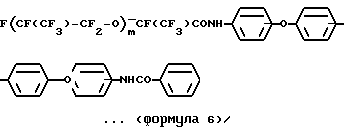

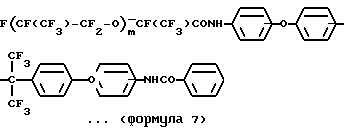

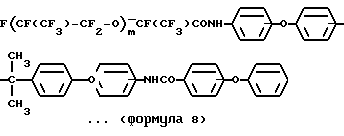

Примеры конкретной структуры общей формулы (1) включают нижеприведенные структуры от (формула 1) до (формула 8):

(где m в среднем равно 14).

Примеры конкретных соединений с общей формулой (2) включают нижеприведенные структуры от (формула 9) до (формула 14):

F(CF2-CF2-CF2-O)n-CF2-CF2CONH- CH2CH2CH2-Si(-OCH2CH3)3. ..(формула 9)

F(CF2-CF2-CF2-O)n-CF2-CF2CONH- CH2CH2-NH-CH2CH2CH2-Si(-CH3) (-OCH3)2...(формула 10)

CF3-CF2-CF2-CF2-CF2-CF2-CF2- CONH-CH2CH2CH2-Si(-OCH2CH3)3. ..(формула 11)

F(CF2-CF2-CF2-O)n-CF2-CF2CH2- O-CH2CH2CH2-Si(-OCH3)3. . . (формула 12)

F(CF2-CF2-CF2-O)n-CF2-CF2COO- -CH2CH2CH2-Si(-OCH3)3...(формула 13)

CF3-CF2-CF2-CF2-CF2-CF2-CF2- COO-CH2CH2CH2-Si(-OCH3)3. . . (формула 14)

где n в среднем равно 21).

Кроме того, согласно изобретению предлагается нагнетатель воздуха (нагнетательный вентилятор) с электрическим приводом, который содержит двигатель, заключенный в кожухе, колесо-крыльчатку, закрепленное на вращающемся валу двигателя, неподвижные направляющие лопатки, выполненные напротив торцов каналов для воздушного потока в колесе-крыльчатке, и корпус вентилятора, охватывающий колесо-крыльчатку и неподвижные направляющие лопатки, отличающийся тем, что колесо-крыльчатка выполнено из вышеупомянутой детали из сплава Mg, имеющей на поверхности оксидную пленку.

Кроме того, согласно изобретению предлагается нагнетатель воздуха (нагнетательный вентилятор) с электрическим приводом, который содержит двигатель, заключенный в кожух, колесо-крыльчатку, закрепленное на вращающемся валу двигателя, неподвижные направляющие лопатки, выполненные на против торцов каналов для воздушного потока в колесе-крыльчатке, и корпус вентилятора, охватывающий колесо-крыльчатку и неподвижные направляющие лопатки, отличающийся тем, что колесо-крыльчатка содержит переднюю пластину, заднюю пластину, расположенную напротив передней пластины, и множество лопаток между передней и задней пластинами, при этом по меньшей мере одна из пластин передней пластины и задней пластины, объединена с лопатками и выполнена из детали из сплава Mg, имеющей на поверхности оксидную пленку.

Пластина с лопатками выполнена из вышеупомянутой детали из сплава Mg.

Кроме того, изобретение может применяться в персональном компьютере, видеокамере, однолинзовом зеркальном фотоаппарате, компактном фотоаппарате, MD (магнитном диске)-плейере, дисководе жестких дисков, автомобиле, телевизоре, портативном телефоне и инструменте с электрическим приводом, у которых их корпуса и др. выполнены из детали из сплава Mg, имеющей вышеупомянутую оксидную пленку на поверхности или дополнительно суперводоотталкивающую фторсодержащую органическую пленку на оксидной пленке.

Согласно изобретению предлагается раствор для обработки путем химического превращения для формирования антикоррозионного покрытия, отличающийся тем, что он содержит оксокислотное соединение тяжелого металла с концентрацией от 0,05 до 1 М (моль/л) в отношении атомов тяжелого металла, содержащее атомы по меньшей мере одного из тяжелых металлов, выбранных из Mo, W и V, и имеющего pH от 2 до 6, регулируемую с помощью серной кислоты или азотной кислоты.

Согласно изобретению предлагается способ изготовления детали из сплава Mg, отличающийся тем, что Mg вводят в контакт с водным кислотным раствором, содержащим оксокислотное соединение тяжелого металла, включающее по меньшей мере один из тяжелых металлов, выбранных из Mo, W и V, благодаря чему формируется оксидная пленка на поверхности детали из сплава Mg.

То есть, согласно изобретению водный раствор, содержащий оксокислотное соединение тяжелого металла, содержащего атомы по меньшей мере одного из тяжелых металлов, выбранных из Mo, W и V, с концентрацией от 0,05 до 1 моль/л в отношении атомов тяжелого металла и имеющего pH от 2 до 6, регулируемую с помощью серной или азотной кислоты, вступает в контакт с поверхностью предпочтительно Al-содержащего сплава Mg, вследствие чего происходит обработка сплава Mg путем химического преобразования, после чего осуществляют промывку водой и сушку, для образования вышеупомянутой оксидной пленки. Предпочтительно, чтобы образовалась смешенная оксидная пленка, включающая атомы вышеупомянутых тяжелых металлов и A1 или смешенная оксидная пленка, где доля катионов A1 по меньшей мере в три раза больше, чем содержание A1 в материале основы, или смешенная оксидная пленка, где атом тяжелого металла находится в поливалентном состоянии. Предпочтительно также, чтобы Al-содержащий сплав содержал от 2 до 10 вес.% A1.

Количество оксокислотного соединения тяжелого металла в растворе для обработки путем химического превращения составляет от 0,05 до 1 моль/л в отношении атомов тяжелого металла, так чтобы катионы атомов тяжелых металлов остались в пленке, полученной путем химического превращения. При концентрации ниже 0,05 моль/л будет затруднено образование пленки путем химического превращения, а при концентрации свыше 1 моль/л этот процесс выйдет на стадию насыщения. Желательным является диапазон от 0,2 до 0,5 моль/л, который может обеспечить образование хорошей пленки. pH раствора для обработки путем химического превращения предпочтительно в диапазоне от 2 до 6, так чтобы Al-содержащий сплав Mg мог находиться в активном состоянии, легко вступающем в химическую реакцию, для образования хорошей пленки. Если pH ниже 2, то расплавление основы будет слишком сильным для образования пленки путем химического превращения, а при pH свыше 6 скорость реакции, обеспечивающей образование пленки, которая сопровождается расплавлением основы, будет слишком низкая. Для образования наилучшей пленки наиболее желательно, чтобы pH входила в диапазон от 2,5 до 4. Время обработки путем химического превращения предпочтительно в диапазоне от 5 до 300 секунд. Если время меньше 5 секунд, то не удастся "вырастить" удовлетворительную пленку, а при 300 секундах этот эффект достигнет насыщения. Для образования наилучшей пленки наиболее желателен диапазон от 30 до 200 секунд. Промывка водой, которая следует за обработкой путем химического превращения, должна продолжаться до тех пор, пока не прекратится образование пузырьков на пленке, полученной путем химического превращения. Вода может быть заменена на водный раствор слабых оснований, таких как Na2B4O7, Na2CO3 или им подобное. Сушка может быть естественной (при температуре окружающей среды), но может также проводиться и в температурном диапазоне от 20oC до 80oC.

Кроме того, согласно изобретению предлагается дополнительное покрытие пленки, полученной путем химического превращения, для улучшения стойкости к коррозии или для образования после обработки поверхности основы фторсодержащей суперводоотталкивающей пленки на пленке, полученной путем химического превращения.

Фторсодержащая пленка предпочтительно содержит пленку из термореактивного полимера на основе кремния, и др. в качестве основного компонента, и слой соединения на основе фтора с общей формулой, приведенной выше (1) или (2), который образуется на поверхности этой пленки или представляет собой одну пленку из соединения на основе фтора с общей формулой (2), без органической полимерной пленки. Ниже описываются три способа нанесения покрытия в виде фторсодержащей пленки.

(I) Органический полимерный материал и соединение на основе фтора с общей формулой (1) растворяются в органическом растворителе для приготовления покрывающего материала. Поверхность пленки, полученной путем химического превращения, погружают в этот покрывающий материал и затем происходит травление, сопровождающееся нагревом до температуры термоотверждения полимера. При такой обработке перфторполиоксиалкильная группа или перфторалкильная группа с общей формулой (1) закрепляется на поверхностном слое полимера.

(II) Органический полимерный материал растворяется в органическом растворителе для приготовления материала покрытия. Поверхность пленки, полученной путем химического превращения, погружают в этот материал покрытия и затем происходит травление, сопровождающееся нагревом до температуры термоотверждения полимера, для образования полимерной пленки на поверхности. Далее, поверхность с образованной полимерной пленкой погружают в раствор, содержащий соединение на основе фтора с общей формулой (2), которое растворено в нем, и затем происходит травление, сопровождающееся нагревом, при температуре 150oC в течение 10 минут. При такой обработке соединение на основе фтора с общей формулой (2) закрепляется на поверхности полимера в результате химической реакции.

(III) Для приготовления одной фторсодержащей пленки, состоящей из соединения на основе фтора с общей формулой (2), без органической полимерной пленки, поверхность пленки, полученной путем химического превращения, промывают для удаления с нее масла и жировых веществ, погружают в раствор, содержащий соединение на основе фтора с общей формулой (2), который химически реагирует с поверхностью основы и закрепляется на ней.

Примеры конкретных структурных формул с общей формулой

(1) даны выше: (формула 1) - (формула 8).

Примеры конкретных структурных формул с общей формулой

(2) даны выше: (формула 9) - (формула 14).

Органические полимеры для использования в данном изобретении представляют собой органические полимеры, которые могут быть использованы в качестве материала покрытия для образования покрывающей пленки, имеющей требующуюся механическую прочность. Например, наиболее предпочтительными в качестве термореакционных (термоотверждаемых) полимеров являются: эпоксидный полимер (смола), феноловый полимер (смола), полиамидный полимер (смола), кремниевый полимер и т.д.

Согласно изобретению металлический материал может быть покрыт пленкой, имеющей очень хорошую стойкость к коррозии, без использования материалов, наносящих вред окружающей среде. Более того, материал с большой площадью поверхности может быть покрыт при относительно низких температурах.

Ниже будут подробно раскрыты основные принципы и способ нанесения такого покрытия.

Обычно антикоррозионное покрытие на металлических материалах имеет дефекты микронного размера или иногда дефекты могут появиться из-за повреждений под воздействием внешних факторов и т.д.; вследствие таких дефектов возникает коррозия. Когда образуется и существует оксидная пленка, содержащая шестивалентные и трехвалентные ионы Cr, например пленка из хромата, происходит анодная реакция, в результате которой через дефекты микронного размера растворяется металл основы, а также одновременно происходит катодная реакция, в результате которой в окрестности оксидной пленки уменьшается количество шестивалентных ионов Cr, которые переходят в трехвалентные ионы Cr.

М ---> Мn+1 + ne : анодная реакция

Cr6+ + 3е ---> Cr3+: катодная реакция

В ходе этих реакций образуется пленка Cr2O2, имеющая новые ионы М7+, которая заполняет дефекты основной пленки, так что получающаяся в результате пленка из хромата проявляет очень хорошую коррозионную стойкость с дополнительным действием "залечивания" дефектов.

MoO4 2-, WO4 2-, VO4 3- и VO3 - также могут использоваться в качестве пассивирующего вещества или анодного ингибитора и могут подавлять коррозию металлических материалов, когда в небольшом количестве попадают в условия, способствующие коррозии. Механизм их действия заключается в смещении потенциала коррозии к уровню более облагороженному (с более положительным значением) на несколько сотых мВ и упрощении образования на поверхности основы оксидной пленки, проявляющей высокую коррозионную стойкость, так называемой "пассивирующей пленки". То есть, пассивирующее вещество имеет специальное свойство, которое состоит в том, что количество этого вещества быстро уменьшается под действием катодного тока и, следовательно, оно может предпочтительно адсорбироваться на поверхности металлической основы.

Если использовать вещества с двумя валентностями, например MoO3, и MoO2, и др., то будет происходить тот же эффект, что и в случае пленки из хромата.

Пленка из оксида и/или гидроксида и/или оксигидроксида, содержащая ионы металла, имеющего несколько валентностей, может быть образована путем обработки металлического материала водным раствором H2O2 приготовленным растворением металла и/или карбоната металла, содержащего по меньшей мере один из металлов: Mo, W и V, и удаления с него избытка H2O2 путем разложения, после чего производится тепловая обработка при температуре не свыше 80oC для осуществления обезвоживания (дегидратации) и стабилизации.

В другом варианте пленка из оксида и/или гидроксида и/или оксигидроксида, содержащая ионы металла, имеющего несколько валентностей, может быть образована с помощью процесса погружения металлического материала в раствор, содержащий по меньшей мере один из ионов MoO4 2-, WO4 2-, VO4 3- и VO3 - и/или с помощью процесса электрохимического анодирования металлического материала в растворе, содержащем по меньшей мере один из ионов MoO4 2-, WO4 3-, VO4 3- и VO3 -, а полученная пленка подвергается тепловой обработке при температуре не свыше 80oC для осуществления обезвоживания и стабилизации, и затем на поверхности формируется фторсодержащая пленка.

В другом варианте пленка из оксида и/или гидроксида и/или оксигидроксида, содержащая ионы металла, имеющего несколько валентностей, может быть образована с помощью процесса реактивного распыления и на этой пленке затем формируется фторсодержащая пленка.

В другом варианте пленка из оксида, и/или гидроксида, и/или оксигидроксида, содержащая ионы металла, имеющего несколько валентностей, может быть образована с помощью обработки металлического материала водным H2O2... путем разложения, после чего производится тепловая обработка при температуре не свыше 80oC для осуществления обезвоживания и стабилизации, а фторсодержащая пленка формируется на поверхности таким же способом, как описано выше.

Согласно изобретению предпочтительно формировать вышеупомянутую оксидную пленку в качестве подслоя и далее формировать на поверхности этой пленки покрытие, имеющее обычную стойкость к коррозии или различные цветовые тона, показывающие надлежащий внешний вид.

Ниже изобретение проиллюстрировано следующими примерами.

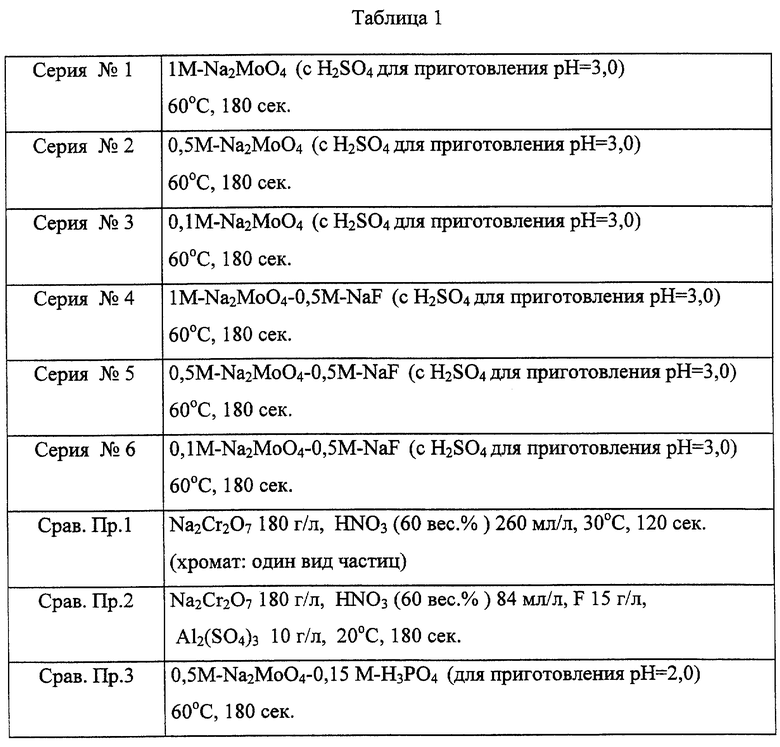

Пример 1, Сравнительные Примеры 1-3

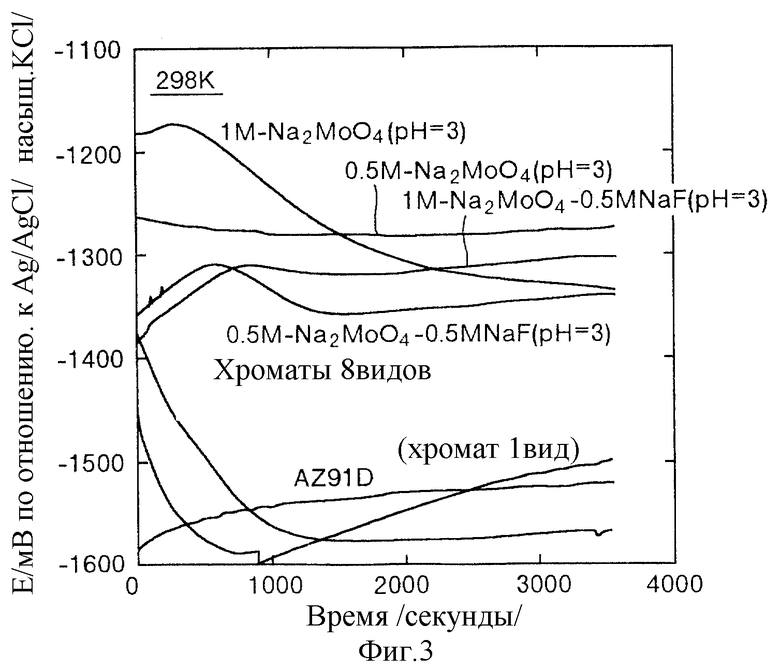

В Таблице 1 показаны составы водных растворов для формирования оксидной пленки на поверхностях сплавов Mg, использованные в сериях измерений согласно изобретению с N 1 по 6, и Сравнительные Примеры 1 - 3 и условия для проведения обработки путем химического превращения.

В сериях N 1 - 6 и сравнительных примерах был использован в качестве тестовых кусочков сплав AZ91D (деталь в форме кубика, отлитая из сплава Mg, содержащего 9 вес.% A1 и 1 вес.% Zn, 10х10х50 мм).

В этом примере оксидные пленки формировали путем погружения в раствор для обработки путем химического превращения в соответствии с таблицей 1. В качестве предварительной обработки тестовые кусочки полировались до #2,000 с помощью бумаги SiC, а затем обезжиривались в ацетоне при ультразвуковой промывке. Тестовые кусочки подвергались обработке путем химического превращения в условиях, заданных в таблице 1, и затем сразу же промывались водой и сушились на воздухе. В таблице М означает молярную концентрацию, температура (oC) - это температура раствора для обработки путем химического превращения, а время (сек.) время погружения.

При погружении сплава Mg в растворы для обработки путем химического превращения поверхность сплава приобретала (изменяла) цвет. Толщина пленки может прогнозироваться (оцениваться) исходя из степени изменения цвета. При погружении на 3 минуты светло-коричневый цвет переходит в темно-коричневый, а далее в черный.

На фиг. 1 и фиг. 2 показаны профили, полученные путем сканирования Оже-электронной спектроскопией по глубине, для пленок на сплаве после обработки его путем химического превращения в 1 М (серия N 1) и 0,1 М (серия N 3) Na2MoO4 (с H2SO4 для получения pH 3,0) соответственно. В обоих случаях можно заметить, что A1, содержащийся в основе, имеет большую концентрацию на поверхности, а Mo попадает в оксидную пленку из раствора.

Как показано на фиг. 1, при толщине, изменяющейся от 0 до 3 мкм (от 0 до 3,000 нм) оксидная пленка имеет 25 - 30 ат.% Mg (в среднем 27 ат.%), 15-22 ат.% A1 в виде оксида (в среднем 20 ат.%), 9-12 ат.% Mo (в среднем 10 ат.%), 0 - 17 ат.% A1 в виде металла (в среднем 6 ат.%), 30 - 42 ат.% O (в среднем 37 ат.%), где концентрация A1 в виде металла увеличивается с увеличением толщины пленки, а концентрации О, A1 в виде оксида и Mo постепенно уменьшаются с увеличением толщины пленки. Концентрация кислорода уменьшается по мере возрастания глубины со средней скоростью 3,4 ат.% на 1 мкм толщины оксидной пленки. Концентрация A1 в виде металла постепенно увеличивается в направлении глубины.

Кроме того, как показано на фиг. 2, при толщине в диапазоне от 0 до 0,5 мкм (от 0 до 500 нм) оксидная пленка имеет в среднем концентрации: 15 ат.% Mo, 15 ат.% A1 в виде оксида, 20 ат.% Mg и 41 ат.% О, где концентрация А1 в виде металла постепенно увеличивается с увеличением глубины и имеет в среднем 9 ат.%, а концентрация кислорода уменьшается при увеличении глубины со средней скоростью 35 ат.% на 1 мкм толщины оксидной пленки.

На фиг. 3 и фиг. 4 показано изменение со временем величины потенциала коррозии при 25oC в 0,01 М Na2B4O7 (pH 9,18) и в 1 М Na2SO4. Обе молибденовые пленки, полученные путем химического превращения, имеют более высокий потенциал коррозии, чем потенциал коррозии необработанного сплава AZ91D, и потенциал коррозии пленки на основе хромата, полученной путем химического превращения, и они обладают таким же или еще более лучшим свойством антикоррозионного покрытия, чем пленки на основе хромата, полученные путем химического превращения.

Как показано на фиг. 3, пленки, полученные путем химического превращения, на основе хромата, получающиеся в результате обработки в течение 30 минут, имеют базовые потенциалы коррозии не более чем -1,500 мВ, а пленки, полученные путем химического превращения в соответствии с предложенным изобретением, имеют облагороженные потенциалы коррозии не менее чем -1,500 мВ, а именно, не менее -1,350 мВ. Наглядно видно, что при увеличении концентрации раствора для обработки путем химического превращения может быть получен более высокий облагороженный потенциал коррозии.

Как показано на фиг. 4, пленки, полученные путем химического превращения, на основе хромата, в результате обработки в течение 15 минут, имеют базовые потенциалы коррозии не более чем -1,500 мВ, а предложенные в настоящем изобретении пленки, полученные путем химического превращения, имеют облагороженные потенциалы коррозии не менее чем -1,500 мВ, а именно не менее -1,450 мВ. Наглядно видно, что при повышении концентрации раствора для обработки путем химического превращения, от 0,5 М до 1 М, может быть получен более высокий облагороженный потенциал коррозии.

Пример 2

В этом примере образовывались фторсодержащие суперводоотталкивающие органические пленки в качестве антикоррозионного покрытия, в соответствии с приведенными ниже способами (1) - (4), после обработки путем химического превращения в серии N 1 в примере 1. Тестовые кусочки были такими же, какие использовались в примере 1.

(1) Способ, в котором используется стеклообразный полимер:

50 г стеклообразного полимера GR650 (промышленно выпускаемый Showa Denko К. К.) и 5 г соединения на основе фтора (формула 4) растворялись в 475 г 2-бутанол и 25 г этиленгликоль моно-n-бутил эфир ацетат для приготовления вещества покрытия. Поверхность пленки, полученной путем химического превращения, погружалась в это покрывающее вещество и затем происходило травление, сопровождающееся нагревом в течение 3 часов при 160oC.

(2) Способ, в котором используется эпоксидный полимер:

5 г эпоксидного полимера (ED1004), промышленно выпускаемого Yuka-Shell Epoxy K.K., 3 г Maruk a Lyncur М (феноловый полимер, промышленно выпускаемый Maruzen Petrochemical К. К. ), 0,05 г триэтиламинтетрафенил борат ТЕА-К (торговый знак вещества - промотера отверждения, промышленно выпускаемого Hokko Kagaku К.К.) и 5 г соединения на основе фтора (формула 5) растворялись в смеси растворителей, состоящей из 100 г 2-бутанол и 5 г этиленгликоль моно-n-бутил эфир ацетат, для приготовления покрывающего вещества. Поверхность пленки, полученной путем химического превращения, погружалась в покрывающее вещество и затем происходило травление, сопровождающееся нагревом в течение одного часа при 180oC.

(3) Способ, в котором используется эпоксидный полимер и феноловый полимер: 5 г эпоксидного полимера (ЕР1004), промышленно выпускаемого Yuka-Shell Epoxy К.К., 3 г Maruka Lyncur М (феноловый полимер, промышленно выпускаемый Maruzen Petrochemical К. К. ) и 0,05 г триэтиламинтетрафенил борат ТЕА-К (торговый знак вещества - промотера отверждения, промышленно выпускаемого Hokko Kagaku К.К.) растворялись в смеси растворителей, содержащей 100 г 2-бутанол и 5 г этиленгликоль моно-n-бутил эфир ацетат, для приготовления покрывающего вещества. Поверхность пленки, полученной путем химического превращения, погружалась в покрывающее вещество и затем осуществлялось травление, сопровождающееся нагревом в течение одного часа при 180oC. Далее, охлаждение, полученное в результате покрытие погружалось в раствор, содержащий 1 г соединения на основе фтора (формула 9) в 100 г перфторгексане EC-72 (промышленно выпускаемый Sumitomo-3М К.К.), на 24 часа и затем проводилось травление, сопровождаемое нагревом в течение 10 минут при 150oC.

(4) Способ, в котором используется соединение на основе фтора.

Поверхность пленки, полученной путем химического превращения, промывалась для удаления масла и жиров, затем погружалась в раствор, содержащий 1 г соединения на основе фтора (формула 9) в 100 г перфторгексана FC-72 (промышленно выпускаемого Sumitomo-3М К.К.), а затем осуществлялось травление, сопровождающееся нагревом, в течение 10 минут при 150oC.

Все детали, имеющие фторсодержащую органическую пленку согласно изобретению, имели максимальные углы контакта (смачиваемости) с водой от 120o до 130o, а также высокую водоотталкиваемость. Фторсодержащие пленки, полученные вышеприведенными способами (1) и (2), имели лучшую прочность, чем пленки, полученные способами (3) и (4).

Пример 3

На фиг. 5 представлен вид в плане и вид сбоку колеса-крыльчатки, изготовленного из AZ91D путем литья под давлением и формования, причем на колесе-крыльчатке выполнено антикоррозионное покрытие согласно изобретению.

На фиг. 5 позицией 51 обозначена передняя пластина, имеющая всасывающее входное отверстие, 52 - задняя пластина, расположенная напротив и ниже передней пластины 51, и лопатки 53, выполненные между передней пластиной 51 и задней пластиной. Лопатки 53 выполнены изогнутыми вдоль поверхностей передней пластины 51 и задней пластины 52, как показано на фиг. 5. Передняя пластина 51, задняя пластина 52 и лопатки образуют множество выпускных отверстий 55 для воздуха со стороны высокого давления воздуха. Воздух всасывается через входное всасывающее отверстие 53 при вращении колеса-крыльчатки и выбрасывается через выпускные отверстия 55. Как описывается ниже, проблема, связанная с опасностью возникновения коррозии сплава AZ91D, была преодолена с помощью выполнения на колесе-крыльчатке антикоррозионного покрытия согласно изобретению, как показано выше в примерах 1 и 2.

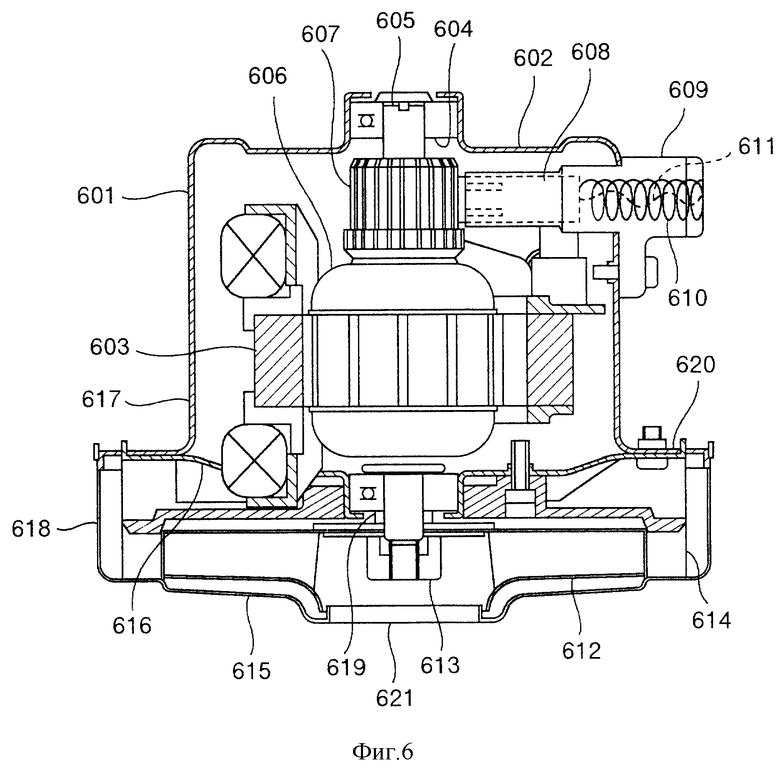

На фиг. 6 показано схематичное изображение нагнетателя

воздуха (нагнетательного вентилятора) с электрическим приводом, в котором используется колесо-крыльчатка, показанная на фиг. 5. Нагнетатель воздуха (нагнетательный вентилятор) 601 с электрическим приводом содержит двигатель 617 и вентилятор 618. Двигатель 617 содержит корпус 602, статор 603, прикрепленный к корпусу 602, вращающийся вал 605, опирающийся на подшипники 604 и 619, расположенные в корпусе 602, ротор 606, прикрепленный к вращающемуся валу 605, коллектор 607, закрепленный на вращающемся валу 605, щетка, обеспечивающая электрическое подсоединение к коллектору 607, держатель 609 для удерживания и крепления щетки 608 к корпусу 602.

Коллектор 607 имеет коллекторные стержни на наружной поверхности и каждый из коллекторных стержней подсоединен к катушке индуктивности в роторе 606.

Щетка 608 размещена в держателе 609 и выталкивается напротив коллектора 607 с помощью пружины 610, благодаря чему обеспечивается скользящий контакт с коллектором 607. Позицией 611 обозначен провод нагрузки, с помощью которого осуществляется электрическое соединение щетки 608, для подсоединения щетки 608 к внешнему электроду, и подсоединение ее к выходному контакту (не показан на чертеже), выполненному на держателе 609. Корпус 602 выполнен с торцевой крепежной скобой 620, которая соединяет двигатель 617 с вентилятором 618. В торцевой крепежной скобе 620 имеется впускное отверстие 616 для воздуха, через которое воздух поступает из вентилятора 618 в двигатель 617. Кроме того, торцевая крепежная скоба 620 снабжена неподвижными направляющими лопатками 614, а со стороны нагнетания воздуха ("выше по потоку") колесо-крыльчатка прикреплено к вращающемуся валу 605 с помощью гайки 613. Всасывающее впускное отверстие 621 выполнено в центре корпуса вентилятора, прикрепленного к внешней периферии торцевой крепежной скобы 620 путем вставки под давлением (поджатия).

При включении двигателя 617 начинает вращаться ротор 606, а также колесо-крыльчатка 612, коаксиально установленное с ротором 606. При вращении колеса-крыльчатки 612 воздух поступает через входное всасывающее отверстие 621 корпуса вентилятора, проходит через колесо-крыльчатку 612, неподвижные направляющие лопатки 614 и выводится через воздушное выпускное отверстие 616 в направлении двигателя 617.

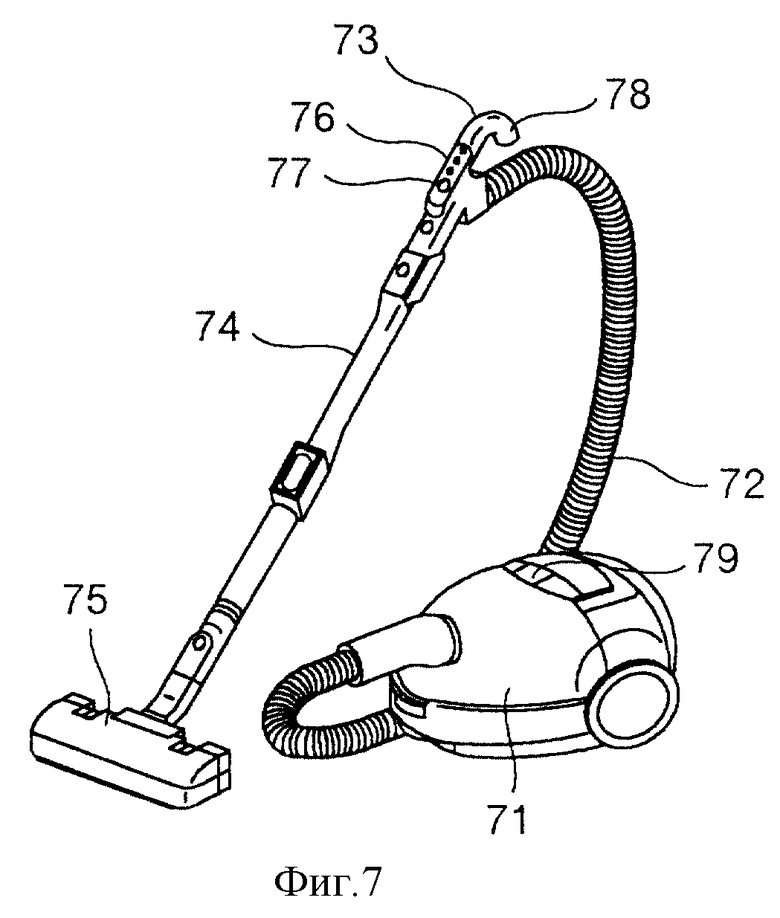

На фиг. 7 показан перспективный вид электрического пылесоса, включающего электрический нагнетатель воздуха (нагнетательный вентилятор) с фиг. 6.

На фиг. 7 позицией 71 обозначен корпус пылесоса, в котором находятся электрическая цепь управления, нагнетатель воздуха с электрическим приводом, и др., шланг 72 соединен с всасывающим входным отверстием корпуса 71 пылесоса, 73 - деталь, зажимающая шланг, 74 - удлиняющая трубка, соединенная с верхним концом (детали, зажимающей шланг) шланга 72; 75 - корпус с всасывающим входным отверстием, соединенный с удлиняющей трубкой 74; 76 - блок ручного переключения (регулирования), находящийся на детали 73, зажимающей шланг; 77 - первый инфракрасный излучатель, расположенный на детали 73, зажимающей шланг; 78 - второй инфракрасный излучатель, расположенный на детали 73, зажимающей шланг; и 79 - приемник инфракрасного излучения, расположенный на верхней поверхности корпуса пылесоса.

Ниже подробно описывается колесо-крыльчатка, которое используется в изобретении.

На фиг. 8 показан перспективный вид колеса-крыльчатки, выполненного в соответствии с одним из вариантов изобретения, в разобранном виде.

На фиг. 8 передняя пластина 101 и лопатки 103 выполнены в виде одной детали.

В этом примере передняя пластина 101 и лопатки 103 выполнены в виде одной детали с помощью технологии инжекционного формования. Технология инжекционного формования включает перемешивание и полурасплавление необработанного материала, представляющего собой гранулы легкого металла, непосредственно в машине для инженкционного формования при температуре, при которой могут сосуществовать и жидкая фаза, и твердая фаза сплава, причем без использования какой-либо плавильной печи, и т.д., затем производится инжекция в форму для получения формованного изделия, как и в технологии инжекционного формования полимеров. Технология такая же, как и в последующем примере 4. Сплав Mg, используемый в этом примере, находится в кристаллическом гранулированном состоянии, не имея никакой древовидной структуры.

Согласно вышеописанной технологии передняя пластина 101 и лопатки 103 могут быть отформованы в виде цельной детали, как показано на фиг. 8. В настоящем примере нет никаких выступов для крепежа лопаток 103, они прикреплены к верхней поверхности передней пластины 101 за счет формования передней пластины 101 и лопаток 103 в виде одной детали, это приводит к снижению (аэродинамического) сопротивления воздуха над передней пластиной 101.

В этом примере передняя пластина 101 и лопатки 103, выполненные в виде единой детали, изготавливаются из вышеупомянутого сплава Mg, например сплава AZ91D, который является сплавом высокой чистоты, он содержит 8,3-9,7 вес.% алюминия, 0,35-1,0 вес.% цинка и 0,15-0,50 вес.% магния, пониженное содержание меди, никеля и железа, и обладает хорошей формуемостью.

В этом примере передняя пластина 101 и лопатки 103, выполненные в виде одной детали, изготовлены из сплава магния AZ91D, но может быть использован и сплав магния АМ60В, содержащий 5,5-6,5 вес.% алюминия, 0,23 вес.% цинка и 0,24-0,6 вес. % магния, соответствующий коду ASTM (Американское Общество по испытанию материалов).

Сплав магния имеет удельный вес (г/см3), примерно 1,8 и, следовательно, можно сделать вес (изделия} более легким, примерно на 2/3, чем из сплава алюминия, который имеет удельный вес 2,7.

Ниже подробно описывается способ выполнения связи между задней пластиной 102 с лопатками 103, выполненными в виде одной детали с передней пластиной.

Задняя пластина 102 изготовлена из сплава алюминия семейства Al-Mg, соответствующего JIS-A5052, и заранее на поверхности, которая должна соединяться с лопатками, нанесен слой металлического припоя. В этом примере в качестве слоя металлического припоя использован цинк.

В этом примере слой Zn для припаивания пластины и лопаток нанесен на заднюю пластину 102 способом нанесения гальванического электролитического покрытия. Нанесение гальванического электролитического покрытия обычно включает традиционные операции, т.е. следующие операции: очистка, промывка водой, электролиз, промывка водой и сушка. Слой цинкового припоя образуется на связывающей поверхности задней пластины 102 в результате нанесения гальванического электролитического покрытия в требующемся растворе при требующейся плотности тока и температуре раствора и при осуществлении этого процесса в течении требующегося времени нанесения гальванического покрытия.

Затем лопатки 103, выполненные в виде единой детали с передней пластиной 101, располагаются концентрически напротив задней пластины 102, имеющей слой припоя, и лопатки 103 соединяются с задней пластиной 102 путем припаивания слоем припоя, который является спаивающим материалом, нанесенным на заднюю пластину 102, при требующейся температуре, не выше, чем температура начала плавления лопаток 103 и задней пластины 102, в течение требующегося времени нагрева, без нагрузки или под нагрузкой, но под таким небольшим давлением, чтобы оно не вызывало значительной деформации. Слой припоя расплавляется в лопатках 103 и на задней пластине 102 при требующейся температуре в течение требующегося времени нагрева для образования реакционного слоя, вследствие чего осуществляется прочная связь между лопатками 103 и задней пластиной 102.

В этом примере лопатки 103 и задняя пластина 102 прикрепляются друг к другу путем пайки и, следовательно, не существует никаких выступов для крепления лопаток 103 на нижней поверхности задней пластины 102 и поэтому сопротивление воздуха под нижней поверхностью задней пластины 102 может быть снижено, так же как и над верхней поверхностью передней пластины 101.

Слой припоя на задней пластине 102 формируется в этом примере путем нанесения гальванического электролитического покрытия, но может быть также использован любой другой способ или комбинация способов по физическому и химическому осаждению из газовой фазы, ионному осаждению и термическому напылению.

Более того, в этом примере для слоя металлического припоя используется цинк, но могут также быть использованы и легкоплавкие металлические элементы, например олово и свинец, а также легкоплавкие сплавы, содержащие эти элементы в качестве основного компонента.

К наиболее предпочтительным для этих целей легкоплавким сплавам относятся сплавы семейства цинк-олово, семейства цинк-свинец, семейства олово-свинец, семейства цинк-магний и семейства цинк-алюминий.

В этом примере для задней пластины 102 используется сплав алюминия, соответствующий JIS-A-5052, но может использоваться и любой сплав из сплавов семейства Al-Mn (3000 модификаций), сплавов семейства Al-Si (4000 модификаций), сплавов семейства Al-Cu-Mg (2000 модификаций), сплавов семейства Al-Mg-Si (6000 модификаций), сплавов семейства Al-Zn-Mg (7000 модификаций), соответствующих JIS коду.

Кроме того, в этом примере в колесе-крыльчатке 712 для передней пластины 101 и лопаток 103 используется сплав магния, а сплав алюминия, имеющий более высокий удельный вес, чем сплав магния, используется для задней пластины 102. Задняя пластина 102 изготавливается так, чтобы она находилась как можно ближе к двигателю, благодаря чему возникающая вибрация вращающегося вала из-за несбалансированного вращения вращающегося вала двигателя уменьшается, уменьшая возникновение шума и износ щетки, выполненной из углерода, и увеличивая срок эксплуатации нагнетателя воздуха (нагнетательного вентилятора) с электрическим приводом.

В этом примере для задней пластины 102 используется сплав алюминия, но для задней пластины 102 может быть использован и тот же сплав магния, который используется для передней пластины 101 и лопаток 103.

После вышеописанного связывания (пайкой) все колесо-крыльчатка нагревается до температуры раствора, приготовленного для обработки путем химического превращения, и погружается в этот раствор для обработки путем химического превращения, для образования оксидной пленки на деталях колеса-крыльчатки, изготовленных из сплава Mg, как в примере 1. Детали, изготовленные из сплава A1, подвергаются обработке путем химического превращения в течение такого же времени, но при повышении температуры обработки путем химического превращения до 90oC.

Пример 4

На фиг. 9 показаны примеры различных корпусов, изготовленных из сплава AZ91D, покрытого антикоррозионной пленкой: для персонального компьютера типа ноутбук, где крышка дисплея и корпус дисплея представляют собой кожухи для защиты и закрепления дисплея соответственно; опора для ладоней - это кожух для клавиатуры, а нижний кожух - это кожух со стороны дна. Способ и устройство для изготовления этих различных корпусов будет подробно описан ниже.

На фиг. 10 показан разрез инжекционной формовочной машины со шнеком, осуществляющим возвратно-поступательное движение. Такая машина подходит для использования в технологическом процессе по изготовлению корпусов согласно изобретению. Ниже приведены операции технологического процесса формования в инжекционной формовочной машине со шнеком, осуществляющим возвратно-поступательное движение, и в которой зажим производится под давлением жидкости.

1. Загрузка сплава Mg, раздробленного до состояния мелких кусочков, в бункер 31.

2. Сплав Mg подается в шнек 10 из бункера 31 при вращении шнека 10 и измельченный сплав Mg нагревается с помощью нагревателя 5 по мере прохождения через инжекционную формовочную машину. Температура нагрева может быть достигнута за счет нагрева из-за трения при перемещении шнека 10 и сплав Mg может поддерживаться при температуре, обеспечивающей сосуществование жидкой фазы и твердой фазы. При вращении шнека 10 при этой температуре образуются первичные α кристаллы, а сплав, направляющийся на инжекционное формование, находится в кристаллическом гранулированном состоянии без какой-либо древовидной (разветвленной) структуры. Предпочтительно, чтобы первичные α кристаллы сплава AZ91D имели в среднем размер частиц от 50 до 100 мкм. Получающаяся в результате структура представляет собой дисперсию перенасыщенного твердого раствора α и интерметаллического соединения β, имеющего размер зерен не более чем 20 мкм, в матрице.

То есть, технологический процесс "чиксо"-формования в этом примере включает (а) загрузку магния или сплава магния, имеющего древовидную кристаллическую структуру, в шнековый экструдер, последующий нагрев при температуре не менее, чем температура линии солидуса и не более, чем температура линии ликвидуса магния или сплава магния, и (b) размельчение (резкой) с помощью шнека нагретого металла или сплава до такой степени, чтобы была разорвана, по меньшей мере частично, древовидная кристаллическая структура металла или сплава, благодаря чему образуется на основе металла или сплава структура: жидкость-твердое тело.

3. Скорость подачи в форму 40 регулируется, причем острый конец шнека 10 выполняется так, чтобы он выполнял функцию дозатора 3, и сплав Mg в полурасплавленном состоянии, где перемешаны жидкость и твердые частицы, инжектируется весь сразу из экструдера 12. На фиг. 10 позиция 2 обозначает цилиндр, 3 - наконечник (разливочный стакан), 16 - упор обратного хода, 20 - привод, 33 питатель необработанного материала, 41 - подвижная форма и 42 неподвижная форма.

В этом примере сплав Mg в виде отливки (сформованной детали) подвергается обработке раствором или обработке раствором с последующим искусственным старением, а затем на нем формируются оксидная пленка путем химического превращения и супер-водоотталкивающая органическая пленка в соответствии с примерами 1 и 2, последовательно. Предпочтительно проводить обработку раствором при температуре от 400oC до 500oC, а искусственное старение при температуре от 130oC до 260oC.

Согласно изобретению за счет использования AZA91D, покрытого антикоррозионной пленкой, можно сделать деталь более легкой и можно сделать ее меньшей толщины.

Пример 5

Следующие различные изделия были изготовлены в соответствии с технологическим процессом "чиксо"-формования, как в примере 4, используя сплавы, выбранные из сплавов Mg, показанных в нижеприведенной таблице 2 (вес.%), и затем дополнительно подвергнутые вышеупомянутой обработке раствором и искусственному старению, если требовалось, а затем обработке дутьем для удаления с поверхностей оксидной окалины, после чего проводилось обезжиривание и обработка путем химического превращения, как в примере. В этом примере в высокой степени антикоррозионные пленки были получены, как описано выше в примере 1. В результате формирования различных суперводоотталкивающих органических пленок, как показано в примере 2, после выполнения предложенной в настоящем изобретении обработки путем химического превращения получается очень хорошая стойкость (долговечность). Материалы, приведенные в таблице 2, в сериях с N 1-7, в основном используются в качестве материалов для пластического формования, такие как сплавы для пластин, сплавы для стержней, материалы для экструзии (выдавливания), а материалы в сериях с N 8 - 14 подходят для литья.

Ниже перечислены изделия, в которых используется деталь из сплава Mg, предложенная согласно изобретению.

(1) Корпус цифровой видеокамеры,

(2) верхняя крышка для однолинзового зеркального фотоаппарата,

(3) верхняя, нижняя и задняя крышки компактного фотоаппарата,

(4) корпус для MD (магнитный диск)-плеера,

(5) привод магнитной головки дисковода для жестких дисков (HDD),

(6) листовые детали (из листового проката), рулевое колесо, детали поршней автомобилей,

(7) корпус телевизора,

(8) корпус портативного телефона и

(9) корпуса для различных инструментов (средств) с электрическим приводом.

Согласно изобретению оксидная пленка, содержащая ионы тяжелых металлов, имеющих множественную валентность, и обогащенная именно A1, который выделяется из основы, может быть образована на поверхности Al-содержащего сплава Mg с помощью обработки путем химического превращения в растворе, благодаря чему формируется покрытая поверхность, имеющая очень хорошую стойкость к коррозии. Такая оксидная пленка может быть образована без использования веществ, наносящих вред окружающей среде.

При дополнительном нанесении обычного антикоррозионного покрытия или суперводоотталкивающего покрытия на оксидную пленку, полученная в результате пленка может стать еще более хорошим антикоррозионным покрытием.

Кроме того, если сплав Mg используется в различных изделиях, например в колесе-крыльчатке нагнетательного вентилятора с электрическим приводом, корпусах для персональных компьютеров типа ноутбук, телевизоров и аудиосистем, бытовых электрических приборов и т.д., в деталях автомобилей и т.д., их вес может быть облегчен за счет формирования предложенной антикоррозионной пленки и дополнительного покрытия на ней, а их коррозионная стойкость может быть более высокой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения защитных композиционных покрытий на сплаве магния | 2016 |

|

RU2614917C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ МАГНИЕВЫЙ СПЛАВ | 1999 |

|

RU2213796C2 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ ИЗ МАГНИЯ ИЛИ ЕГО СПЛАВА И СПОСОБ ПОКРЫТИЯ ТАКОГО ИЗДЕЛИЯ | 1999 |

|

RU2221081C2 |

| ЭЛЕМЕНТ ИЗ МАГНИЕВОГО СПЛАВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2414518C2 |

| МАТЕРИАЛ ИЗ МАГНИЕВОГО СПЛАВА | 2010 |

|

RU2516128C2 |

| Способ получения антикоррозионного износостойкого покрытия на сплавах магния | 2016 |

|

RU2617088C1 |

| КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ ИЗ МАГНИЕВОГО СПЛАВА | 2009 |

|

RU2491371C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 1992 |

|

RU2049162C1 |

| ЭЛЕКТРОХИМИЧЕСКИЕ ВОДОРОДПОГЛОЩАЮЩИЕ СПЛАВЫ И АККУМУЛЯТОРЫ, ИЗГОТОВЛЕННЫЕ ИЗ СПЛАВОВ НА ОСНОВЕ Mg | 1996 |

|

RU2162258C2 |

| ДЕФОРМИРУЕМЫЙ МАГНИЕВЫЙ СПЛАВ, ИМЕЮЩИЙ ХОРОШУЮ ФОРМУЕМОСТЬ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2384639C2 |

Деталь из сплава Mg имеет на поверхности оксидную пленку, содержащую 15 - 35 ат.% Mg и 5 - 20 ат.% Мо, а на оксидной пленке имеется фторсодержащая суперводоотталкивающая органическая пленка. Также оксидная пленка может дополнительно содержать 10 - 30 ат.% Аl в виде оксида и не более 15 ат.% металлического Аl. Нагнетатель воздуха с электрическим приводом содержит двигатель, размещенный в корпусе, колесо-крыльчатку с каналами для прохода воздуха, закрепленное на вращающемся валу двигателя, неподвижные направляющие лопатки, выполненные напротив торца каналов для прохода воздуха в колесе-крыльчатке из сплава Mg, и корпус вентилятора с размещенным в нем колесом-крыльчаткой и неподвижными направляющими лопатками, при этом колесо-крыльчатка имеет оксидную пленку. Раствор для получения антикоррозионного покрытия путем химического превращения содержит оксокислотное соединение, содержащее атомы по меньшей мере одного тяжелого металла, выбранного из группы Мо, W и V, с концентрацией 0,05 - 1 М в отношении атомов тяжелых металлов, и имеющего рН 2 - 6, регулируемую с помощью серной или азотной кислоты. Способ изготовления детали из сплава Mg включает введение детали в контакт с водным кислотным раствором, содержащим оксокислотное соединение по меньшей мере одного тяжелого металла, выбранного из группы Мо, W и V, и образование на поверхности детали оксидной пленки. Технический результат заключается в образовании на поверхности детали из сплава Mg антикоррозионного покрытия. 5 с. и 20 з.п.ф-лы, 10 ил., 2 табл.

Rf-A-X-B-Y,

где Rf - перфторполиоксиалкильная группа или перфторалкильная группа;

A и B - независимые друг от друга - амидная группа, группа простого эфира или группа сложного эфира;

X - одно из следующих звеньев:

-S-, -SO2- или первая прямая связь)

-S-, -SO2- или первая прямая связь)

9. Деталь по п. 7, отличающаяся тем, что фторсодержащая пленка представляет собой пленку, содержащую соединение со следующей общей формулой 2:

Rf-A-R-Si-(-OCnH2n+1)3...

где Rf - перфторполиоксиалкильная группа или перфторалкильная группа;

A - амидная группа, группа сложного эфира или группа простого эфира;

R - группа алкилена; n равно 1 или 2.

| КУЛЬТИВАТОР С ДВУМЯ РЯДАМИ ДИСКОВ, РАСПОЛОЖЕННЫМИ В НАПРАВЛЕНИИ ПЕРЕМЕЩЕНИЯ | 2010 |

|

RU2549092C2 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| СПОСОБ УПРАВЛЕНИЯ ИНДИКАЦИЕЙ ПЕРЕДАЧ АВТОМАТИЧЕСКОЙ КОРОБКИ ПЕРЕДАЧ НА ПРИБОРНОЙ ПАНЕЛИ И СООТВЕТСТВУЮЩАЯ СИСТЕМА | 2011 |

|

RU2573128C2 |

| JP 59016997 A, 28.01.1984 | |||

| US 5342576, 30.04.1994 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ДЕТАЛЯХ ИЗ МАГНИЕВЫХ СПЛАВОВ, ПРЕИМУЩЕСТВЕННО КРУПНОГАБАРИТНЫХ | 1989 |

|

RU1711506C |

| US 4659629 A, 21.04.1986 | |||

| DE 3808610 A1, 28.09.1989. | |||

Авторы

Даты

2001-08-10—Публикация

1999-03-04—Подача