Настоящее изобретение относится к игле электромагнитного клапана согласно ограничительной части пункта 1 и к способу ее изготовления согласно ограничительной части пункта 10. Из DE 4420176 A1 уже известна игла электромагнитного клапана, состоящая из якоря, соединительной детали и запорного элемента, соединенного с якорем при помощи соединительной детали. При этом соединительная деталь изготавливается из заготовки с профильным сечением. Для создания по меньшей мере одного проточного канала достаточно большого размера для прохождения текучей среды между боковой поверхностью соединительной детали и стенками удерживающего отверстия в якоре, в которое входит соединительная деталь, последняя имеет довольно значительную протяженность перпендикулярно своей продольной оси, вследствие чего игла клапана имеет относительно большую массу, что приводит к задержке при срабатывании клапана в ответ на управляющее воздействие со стороны электромагнита.

Преимущества изобретения.

Преимущество предлагаемой согласно изобретению иглы клапана с отличительными признаками по п. 1 и способа ее изготовления с отличительными признаками по п. 10 заключается в простоте конструкции иглы клапана, имеющей незначительную массу и благодаря этому обеспечивающей более быстрое срабатывание в ответ на управляющее воздействие электромагнита. Изготавливаемая из прутковой заготовки или проволоки круглого сечения соединительная деталь позволяет благодаря предлагаемой согласно изобретению форме несмотря на малый диаметр получить достаточно большие проточные каналы между якорной головкой и якорем.

Предпочтительные варианты выполнения указанной в п. 1 иглы представлены в зависимых пунктах.

Указанные в п.п. 2-6 формы сечений якорной головки просты в изготовлении и обеспечивают получение достаточно больших проточных каналов по длине якоря.

Преимущество наличия буртика на якорной головке состоит в том, что при прилегании буртика к якорю между последним и соединительной деталью обеспечивается их точное позиционирование друг относительно друга.

Изобретение поясняется на примерах его выполнения со ссылкой на прилагаемые упрощенные чертежи, на которых показано:

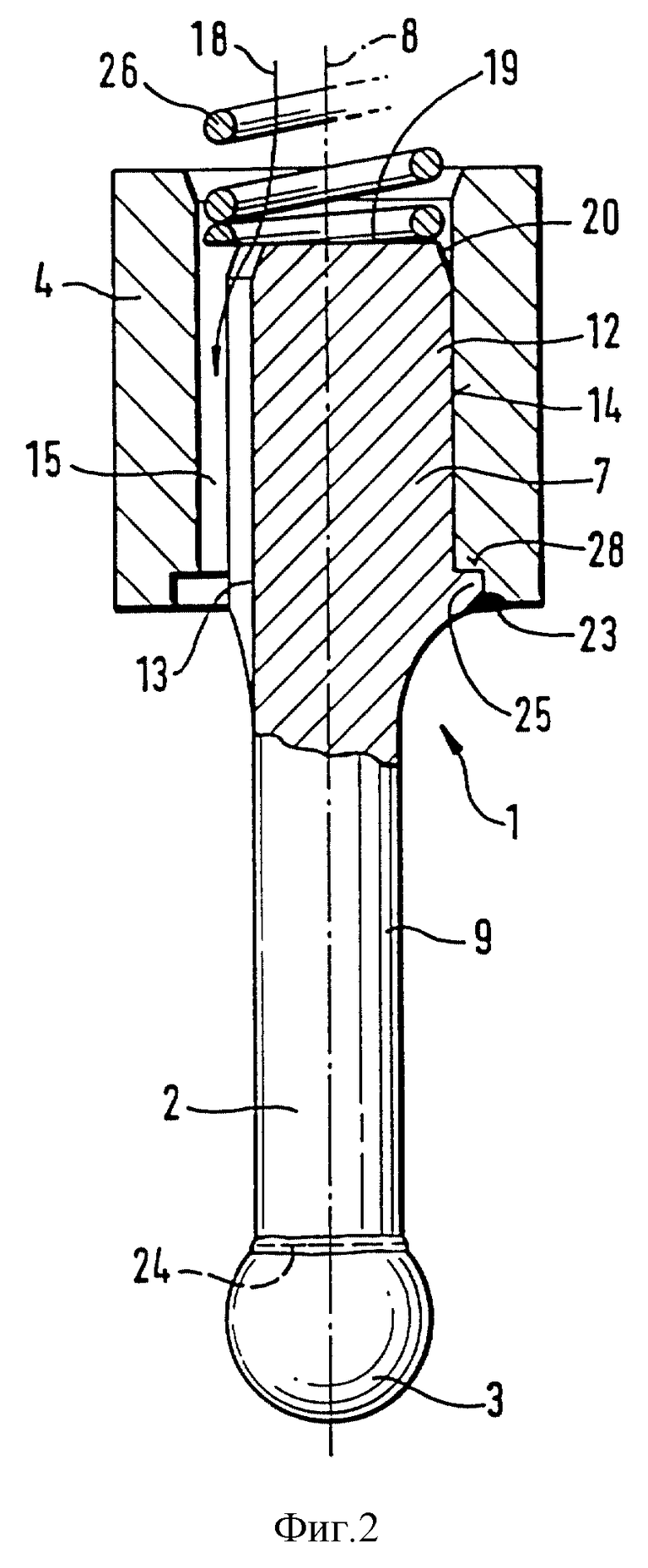

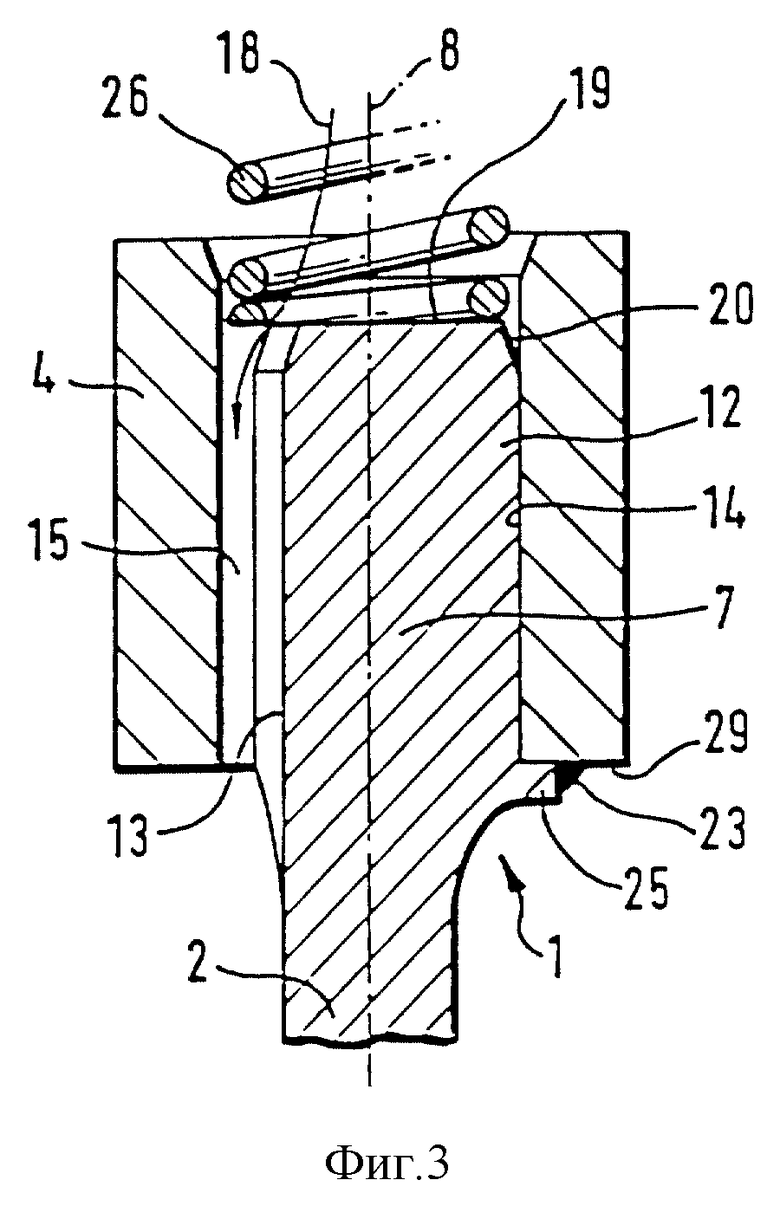

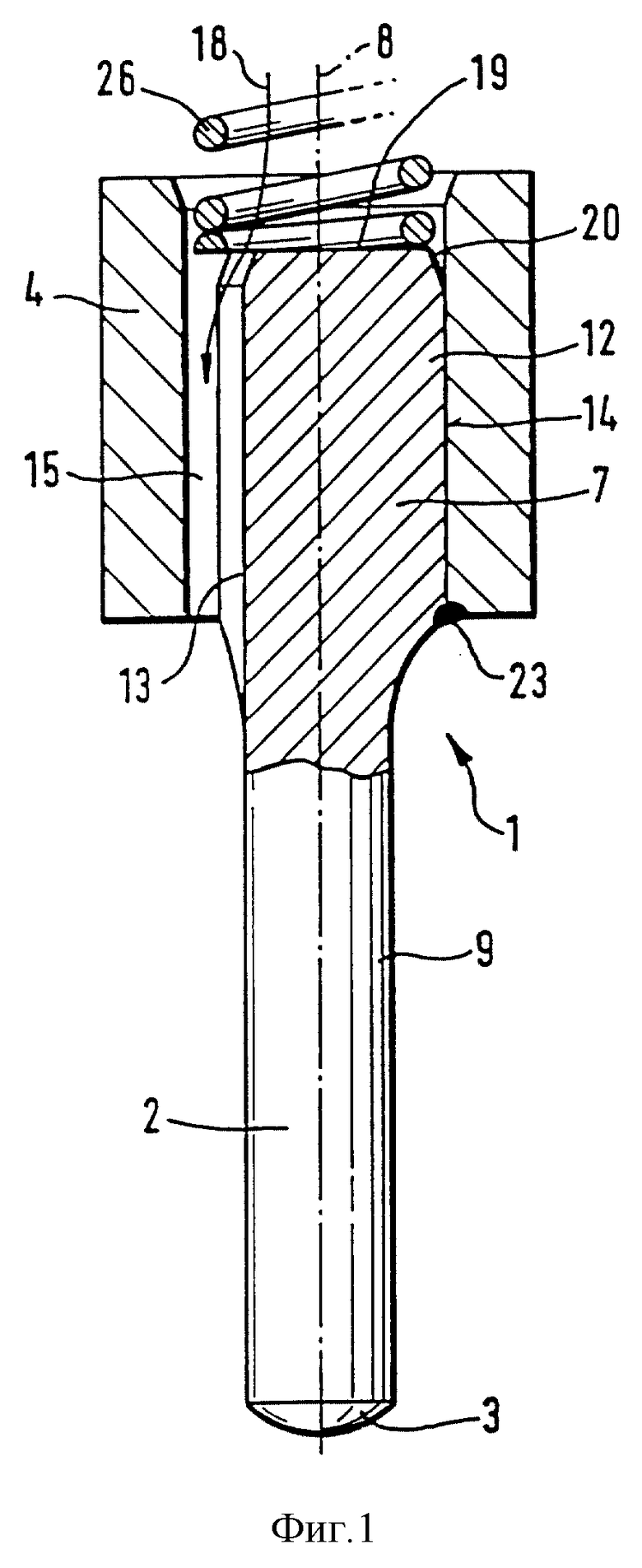

на фиг. 1-3 - частично в разрезе по одному из примеров выполненной согласно изобретению иглы клапана;

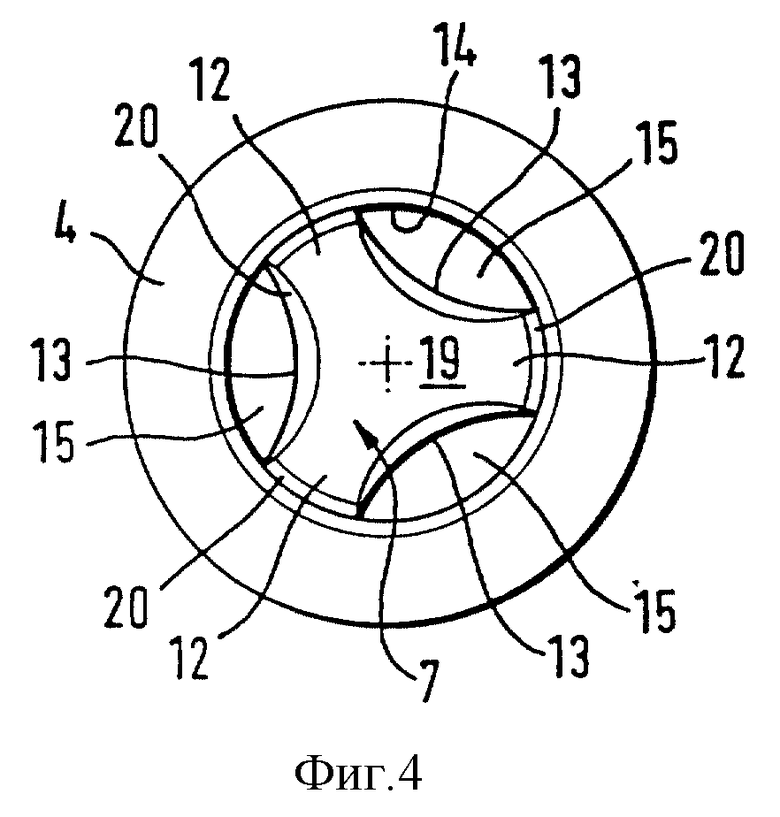

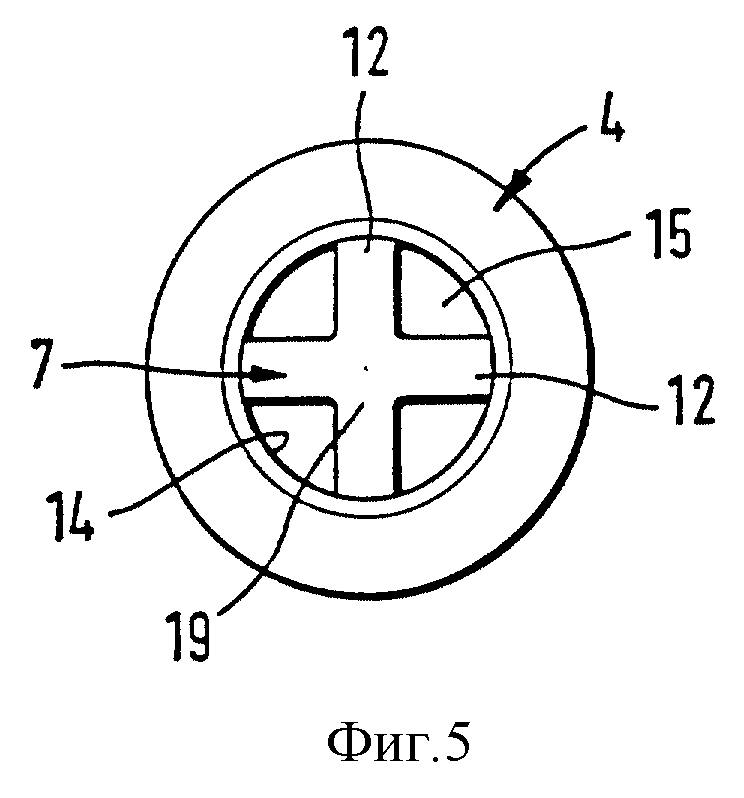

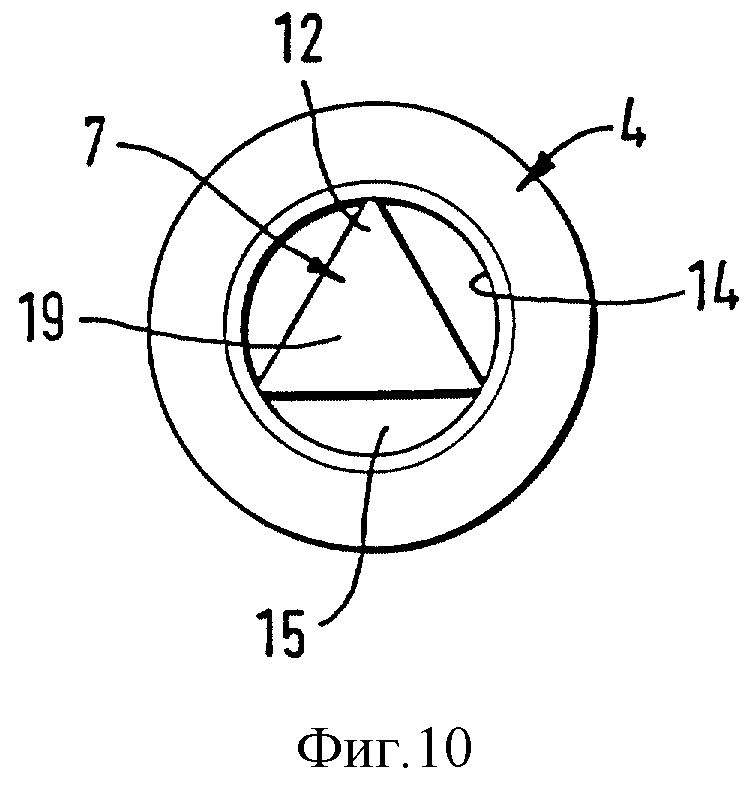

на фиг. 4-10 - горизонтальная проекция выполненной согласно изобретению иглы клапана с якорем.

Описание примеров выполнения изобретения

На фиг. 1 показан первый пример выполненной согласно изобретению иглы 1 для электромагнитного клапана, в частности для клапанной форсунки, используемой в системах впрыскивания топлива двигателей внутреннего сгорания. Показанные на фиг. 1 и последующих чертежах иглы клапанов используются, например, в клапанных форсунках систем впрыскивания топлива, как это описано в DE 4420176 A1. Игла 1 клапана состоит из соединительной детали 2, запорного элемента 3 и якоря 4 из магнитопроводящего материала. Запорный элемент 3 в данном примере выполнен за одно целое с соединительной деталью 2 в виде сферического сегмента на нижнем конце соединительной детали 2.

Соединительная деталь 2 изготавливается из прутковой заготовки или проволоки круглого сечения из нержавеющей стали диаметром примерно от 1,8 до 2,5 мм. От прутковой заготовки или проволоки отделяют, например отрезают или отпиливают, соединительные детали 2 заданной длины. На верхнем, противоположном запорному элементу 3 конце соединительной детали 2 выполнена якорная головка 7, которая в плоскости, перпендикулярной проходящей через соединительную деталь 2 продольной оси 8, имеет некруглое сечение с большей протяженностью перпендикулярно этой продольной оси 8 по сравнению с участком 9 соединительной детали 2, расположенным между якорной головкой 7 и запорным элементом 3 и имеющим круглое поперечное сечение. Якорная головка 7 изготавливается холодной деформацией верхнего конца соединительной детали 2. При этом верхний конец соединительной детали 2 закладывают в штамп и без подвода тепла при приложении соответствующего давления путем аксиального обжатия и прессования придают определяемую объемным штампом форму с получением якорной головки 7, протяженность которой после холодной обработки давлением перпендикулярно продольной оси 8 больше по сравнению с участком 9 круглого сечения. При холодной обработке давлением якорная головка 7 принимает, например, представленную на фиг. 4 форму с Y-образным сечением.

Якорная головка 7 на фиг. 1 и 4 имеет при Y-образном сечении перпендикулярно к продольной оси 8 три ребра 12, расположенных с угловым шагом между ними примерно 120o и соответственно ограничивающих в промежутке между собой дугообразные углубления 13 в якорной головке 7. Якорная головка 7 входит в удерживающее отверстие 14 якоря 4 таким образом, что ребра 12 своей дугообразной поверхностью касаются стенок удерживающего отверстия 14, и между каждым углублением 13 и стенкой удерживающего отверстия 14 образуется проходящий сквозь якорь 4 в направлении продольной оси 8 канал 15, обеспечивающий прохождение текучей среды в направлении стрелки 18. На ребрах 12 и углублениях 13, начиная от торцевой поверхности 19 якорной головки 7, предусмотрены скосы 20, которые скошены наружу в направлении запорного элемента 3 и которые при монтаже позволяют более легко вставлять якорную головку в удерживающее отверстие 14, соответственно упрощают поступление текучей среды в каналы 15. Соединительную деталь 2, закаленную на всю толщину после холодной обработки давлением якорной головки 7, по ребрам 12 с их обращенной к запорному элементу 3 стороны соединяют с якорем сварным соединением 23, получаемым, например, с помощью лазера. Якорная головка 7 входит в удерживающее отверстие 14 якоря 4 лишь на такую глубину, при которой торцевая поверхность 19 якорной головки 7 находится внутри отверстия 14. Благодаря этому внутри якоря 4 обеспечивается наличие направляющего гнезда для входящей в отверстие 14 и опирающейся на торцевую поверхность 19 возвратной пружины 26 клапанной форсунки со стороны ее обращенного к игле 1 клапана конца.

На последующих чертежах одни и те же или одинаково функционирующие элементы обозначены одинаковыми позициями. Изображенный на фиг. 2 второй пример выполненной согласно изобретению иглы 1 клапана отличается от показанного на фиг. 1 первого примера, во-первых, тем, что запорный элемент 3 выполнен в виде отдельной детали в форме шара со срезанным сегментом, прилегающего срезанной поверхностью к расположенной на противоположной от якорной головки 7 плоской торцевой поверхности 24 соединительной детали 2 и приваренного к ней, а, во-вторых, тем, что с обращенной к запорному элементу 3 стороны на якорной головке 7 предусмотрен буртик 25, прилегающий при вставленной в якорь 4 якорной головке 7 к опорной канавке 28 якоря 4 и приваренный к якорю. Соединительная деталь 2 может изготавливаться, например, из аустенитной или ферритной хромистой стали.

В представленном на фиг. 3 третьем примере выполнения предлагаемой иглы 1 клапана буртик 25 якорной головки 7 прилегает к нижней торцевой поверхности 29 якоря 4 и приварен к нему.

На фиг. 5-10 показаны другие различные формы сечения якорной головки 7. В представленном на фиг. 5 примере якорная головка 7 имеет перпендикулярно продольной оси 8 крестовидное сечение с четырьмя ребрами 12 и образует с удерживающим отверстием 14 якоря 4 четыре проточных канала 15.

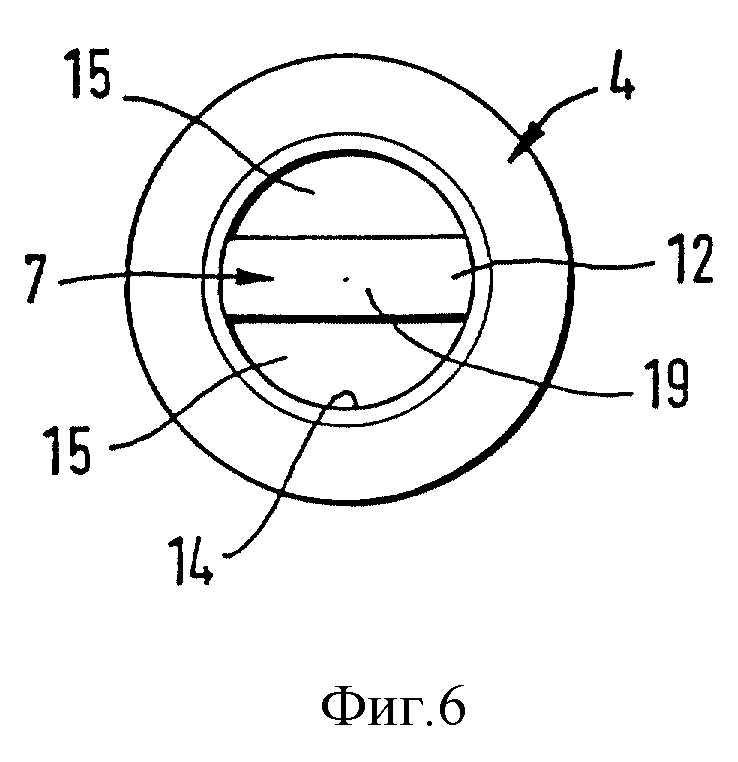

В примере на фиг. 6 якорная головка 7 имеет перпендикулярно продольной оси 8 пластинчатое сечение с двумя проходящими параллельно друг другу плоскими поверхностями и двумя круглыми концевыми поверхностями со стороны удерживающего отверстия 14 и ограничивает два проточных канала 15.

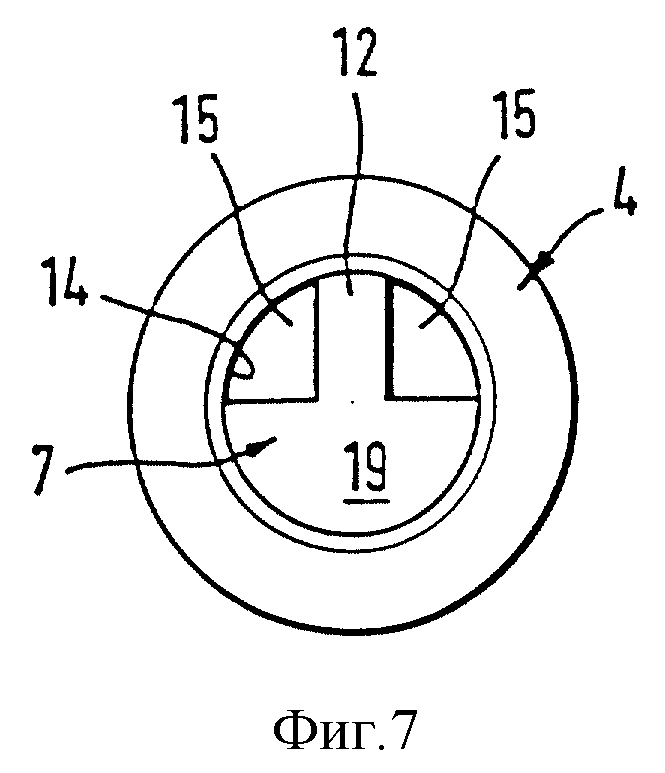

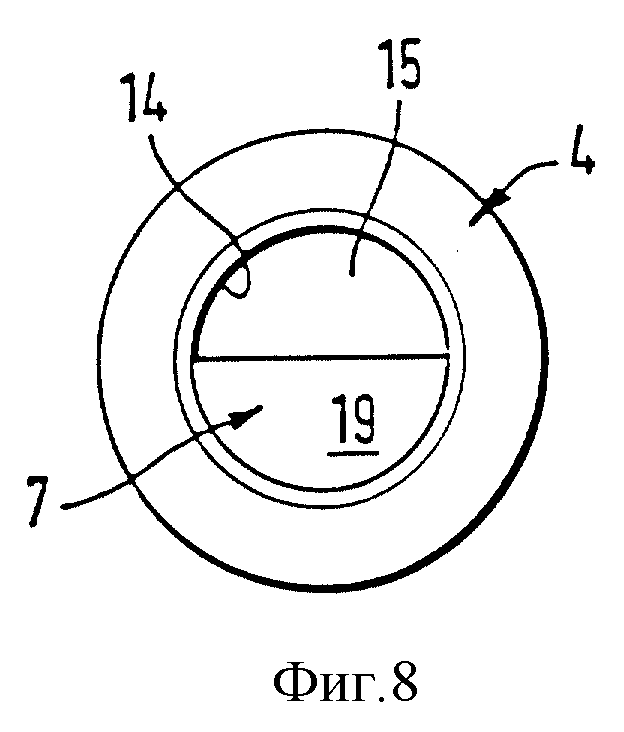

На фиг. 7 показано сечение якорной головки 7 перпендикулярно продольной оси 8, где из центра полукруглого сечения выступает ребро 12, образующее два канала 15. На фиг. 8 якорная головка 7 имеет перпендикулярно продольной оси 8 только одно полукруглое сечение, образующее с якорем 4 только один канал 15.

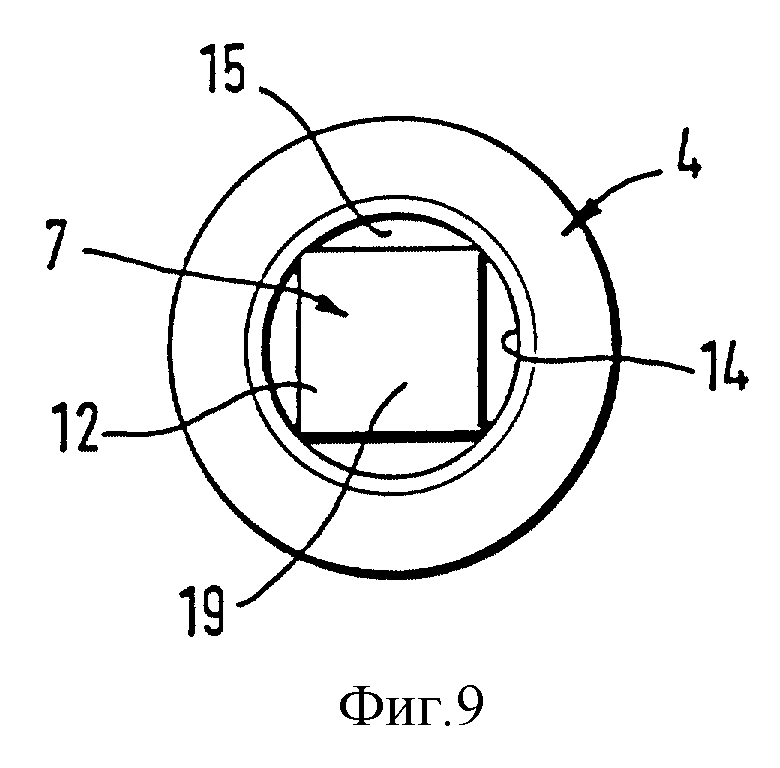

На фиг. 9 и 10 якорная головка 7 имеет перпендикулярно продольной оси 8 треугольное, соответственно четырехугольное сечение, и образует с якорем 4 три, соответственно четыре, проточных канала 15.

На чертежах не показаны варианты, в которых якорная головка 7 в плоскости, перпендикулярной продольной оси, может иметь пяти- или многоугольное сечение.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАННАЯ ФОРСУНКА ДЛЯ СИСТЕМ ВПРЫСКИВАНИЯ ТОПЛИВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2205976C2 |

| КЛАПАН С ЭЛЕКТРОМАГНИТНЫМ ПРИВОДОМ | 1997 |

|

RU2177075C2 |

| МАГНИТНЫЙ КЛАПАН | 1997 |

|

RU2209337C2 |

| МАГНИТНЫЙ КЛАПАН | 1997 |

|

RU2190119C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2177074C2 |

| ИГЛА КЛАПАНА ДЛЯ КЛАПАНА С ЭЛЕКТРОМАГНИТНЫМ УПРАВЛЕНИЕМ | 1995 |

|

RU2138722C1 |

| СПОСОБ СБОРКИ КЛАПАННОГО УЗЛА КЛАПАННОЙ ФОРСУНКИ | 1999 |

|

RU2237191C2 |

| ТОПЛИВНАЯ ФОРСУНКА С СОСТОЯЩИМ ИЗ ДВУХ ЧАСТЕЙ ЯКОРЕМ ЭЛЕКТРОМАГНИТА | 2009 |

|

RU2517518C2 |

| ФОРСУНКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2186240C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА | 1997 |

|

RU2173789C2 |

Изобретение относится к двигателестроению и в частности предназначено для применения в клапанных форсунках систем впрыскивания топлива двигателей внутреннего сгорания со сжатием рабочей смеси и принудительным зажиганием. Изобретение позволяет упростить конструкцию иглы клапана, уменьшить ее массу и тем самым обеспечить более быстрое переключение клапана. Игла электромагнитного клапана выполнена с запорным элементом и расположенной вдоль продольной оси соединительной деталью, противоположный запорному элементу конец которой образует якорную головку, вставленную в удерживающее отверстие якоря. Соединительная деталь выполнена в виде стержня круглого сечения. Якорная головка имеет некруглое сечение, получаемое методом холодной обработки давлением и имеющее в направлении, перпендикулярном продольной оси, большую протяженность по сравнению с круглым сечением соединительной детали. Способ изготовления иглы электромагнитного клапана заключается в том, что сначала от прутковой заготовки круглого сечения отделяют соединительную деталь, затем холодной обработкой давлением на соединительной детали изготавливают якорную головку, а затем якорь насаживают на якорную головку и соединяют с ней сваркой. 9 з.п.ф-лы, 10 ил.

| DE 4420176 A1, 14.12.1995 | |||

| Электромагнитная форсунка для впрыска топлива в двигатель внутреннего сгорания | 1990 |

|

SU1738097A3 |

| RU 2052151 C1, 10.01.1996 | |||

| RU 2056209 C1, 20.03.1996 | |||

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН ДЛЯ ВПРЫСКА ТОПЛИВА | 1991 |

|

RU2023900C1 |

| ЭЛЕКТРОМАГНИТНАЯ ФОРСУНКА | 1992 |

|

RU2046985C1 |

| DE 3914486 A1, 08.11.1990 | |||

| DE 19533290 A1, 14.03.1996 | |||

| DE 3705805 A1, 01.09.1988 | |||

| DE 19504882 A1, 17.08.1995 | |||

| US 3669407 A1, 13.06.1972. | |||

Авторы

Даты

2001-08-20—Публикация

1997-02-28—Подача