Изобретение относится к форсунке и к способу ее изготовления. Более точно речь идет о форсунке, прежде всего клапанной форсунке для впрыскивания топлива в двигателях внутреннего сгорания, имеющей катушку, сердечник, соединенную с якорем подвижную иглу клапана, образующий седло клапана элемент, который соединен с трубчатым несущим элементом седла и имеет взаимодействующую с иглой опорную поверхность, и проходящее в несущем элементе седла концентрично продольной оси форсунки продольное отверстие, в которое выступает игла, ход которой внутри этого отверстия определяется перемещением между положением открытия клапана и положением закрытия клапана.

Подобная форсунка и способ ее изготовления известны из ЕР 0497931 В1. Для регулировки величины хода иглы клапана корпус распылителя пластически деформируют между двумя сварными швами, что может привести к повреждению сварных швов и к деформации образующего седло клапана элемента.

Задача настоящего изобретения заключается в создании форсунки и в разработке способа ее изготовления, которые были бы свободны от указанных недостатков.

Поставленная задача решается с помощью предложенной форсунки для впрыскивания топлива в двигателях внутреннего сгорания, имеющей катушку, сердечник, соединенную с якорем подвижную иглу клапана, образующий седло клапана элемент, который соединен с трубчатым несущим элементом седла и имеет взаимодействующую с иглой опорную поверхность, и проходящее в несущем элементе седла концентрично продольной оси форсунки продольное отверстие, в которое выступает игла. Согласно изобретению для изменения величины хода иглы по периметру несущего элемента предусмотрена по меньшей мере одна полученная пластической деформацией шейка, представляющая собой обращенное радиально внутрь продольного отверстия сужение.

Предпочтительно, чтобы по меньшей мере одна шейка была выполнена круговой по всему периметру несущего элемента.

Предпочтительно также, чтобы по меньшей мере одна шейка имела бы вогнутый контур, либо прямоугольный контур, либо треугольный контур.

Задача решается также с помощью предложенного способа изготовления форсунки для впрыскивания топлива в двигателях внутреннего сгорания, содержащей подвижную иглу клапана, образующий седло клапана элемент, который соединен с трубчатым несущим элементом седла и имеет взаимодействующую с иглой опорную поверхность, и проходящее в несущем элементе седла концентрично продольной оси форсунки продольное отверстие, в которое выступает игла, ход которой внутри этого отверстия определяется перемещением между положением открытия клапана и положением закрытия клапана. Согласно изобретению для изменения величины хода иглы периметр несущего элемента подвергают пластической деформации с образованием по меньшей мере одной шейки, представляющей собой обращенное радиально внутрь продольного отверстия сужение.

При этом по меньшей мере одну шейку выполняют круговой по всему периметру несущего элемента, а отношение наружного диаметра к толщине стенок трубчатого несущего элемента выбирают предпочтительно таким образом, что несущий элемент в результате образования по меньшей мере одной шейки укорачивается в направлении продольной оси форсунки.

Преимущество предлагаемой согласно изобретению форсунки и способа ее изготовления в сравнении с известной форсункой и известным способом заключается в том, что регулировку хода иглы клапана можно осуществлять простым путем, предотвращая опасность возникновения нежелательных усилий, действующих на образующий седло клапана элемент.

В наиболее предпочтительном варианте на несущем элементе седла предлагается выполнять по меньшей мере одну представляющую собой сужение шейку таким образом, чтобы она полностью охватывала этот несущий элемент по всему периметру в 360o, обеспечивая его равномерную деформацию.

За счет образования на шейке вогнутого контура обеспечивается равномерное распределение внутренних напряжений.

Ниже изобретение более подробно поясняется описанием примеров его выполнения со ссылкой на прилагаемые упрощенные чертежи, на которых показаны:

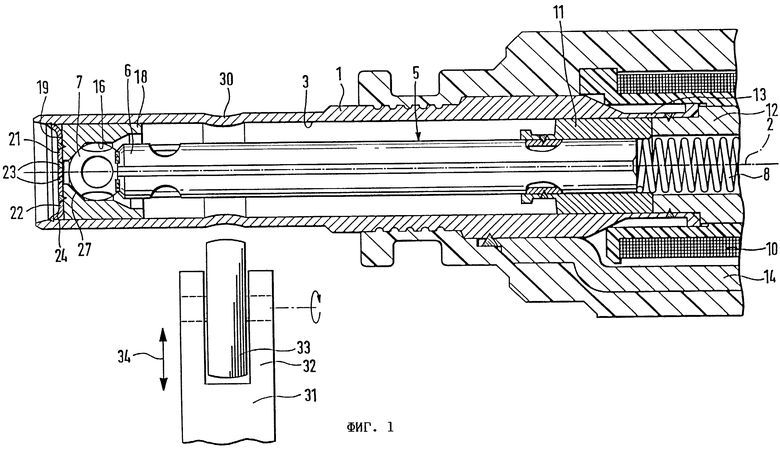

на фиг. 1 - изображение части первого примера выполненной согласно изобретению форсунки,

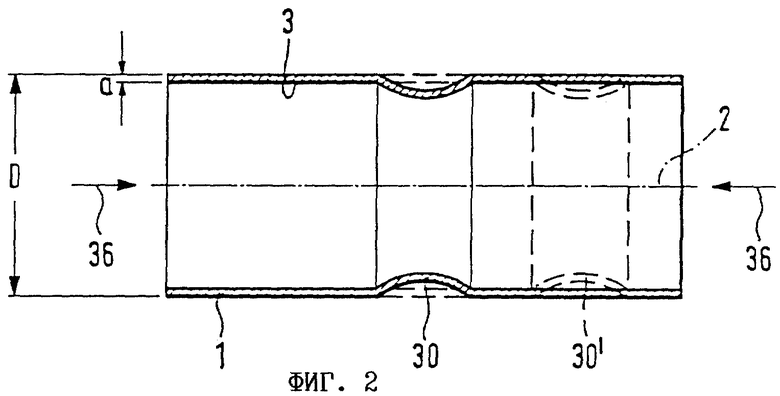

на фиг. 2 - изображение части несущего элемента, являющегося опорой для седла клапана, в соответствии с первым примером выполнения по фиг.1,

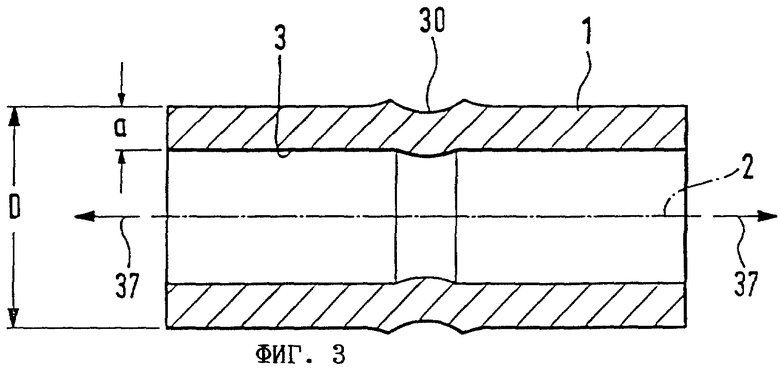

на фиг.3 - изображение части несущего элемента в соответствии со вторым примером выполнения.

На фиг. 1 в качестве примера форсунки показана часть клапанной форсунки для систем впрыскивания топлива двигателей внутреннего сгорания со сжатием рабочей смеси и принудительным зажиганием, принципиальная конструкция которой уже известна и которая соответствует первому варианту выполнения изобретения. Клапанная форсунка имеет служащий опорой для седла клапана трубчатый несущий элемент 1, который образует корпус клапана и в котором концентрично продольной оси 2 форсунки выполнено продольное отверстие 3. В продольном отверстии 3 расположена, например, трубчатая игла 5 клапана, нижний конец 6 которой по ходу потока соединен со сферическим запорным элементом 7 клапана. Клапанная форсунка имеет выполненный известным образом привод, например, электромагнитный. Для осевого перемещения иглы 5 и тем самым для открытия клапанной форсунки против действия возвратной пружины 8, соответственно для ее закрытия служит электромагнитная цепь, состоящая из катушки 10, якоря 11 и сердечника 12. Якорь 11 соединен с иглой 5 на ее противоположном запорному элементу 7 конце, например, сварным швом и установлен на одной оси с сердечником 12. На обращенном к сердечнику 12 конце несущего элемента 1 имеется тонкостенный соединительный участок 13, в который частично входит сердечник 12 и с которым последний герметично соединен, например, сварным швом. Соединительный участок 13 создает большое магнитное сопротивление для магнитных силовых линий, которые вследствие этого проходят от изготовленного из ферромагнитного материала несущего элемента 1 в обход соединительного участка 13 к якорю 11, а от него к сердечнику 12, также изготовленному из ферромагнитного материала. Магнитная цепь замыкается, например, скобой 14 из ферромагнитного материала, которая окружает снаружи в осевом направлении катушку 10, проходит по меньшей мере по части ее периметра и соединена с сердечником 12 и с несущим элементом 1.

Направляющей запорного элемента 7 при его осевом перемещении служит отверстие 16 в образующем седло клапана элементе 18 (далее седельном элементе 18), вставленном в продольное отверстие 3 несущего элемента 1. Противоположная запорному элементу 7 торцевая сторона 19 седельного элемента 18 концентрично и жестко соединена круговым и герметичным сварным швом с донной частью 21 распылителя 22. В донной части 21 распылителя 22 имеется по меньшей мере одно распылительное отверстие 23, а в данном примере четыре распылительных отверстия 23, через которые при открытом клапане топливо впрыскивается, например, в воздухозаборный трубопровод двигателя внутреннего сгорания. Распылитель 22 имеет в сечении чашеобразную форму с примыкающим к донной части 21 круговым крепежным буртиком 24, который в осевом направлении обращен в противоположную от седельного элемента 18 сторону и конически отогнут наружу, где он прилегает к стенкам продольного отверстия 3 несущего элемента 1 и соединен с несущим элементом 1 круговым герметичным сварным швом.

Глубина, на которую седельный элемент 18 утоплен в продольное отверстие 3 несущего элемента 1, определяет предварительную настройку хода иглы 5 клапана, поскольку одно из конечных положений иглы 5 при невозбужденной катушке 10 задается упором запорного элемента 7 в опорную поверхность 27 в седельном элементе 18. Другое конечное положение иглы 5 при возбужденной катушке 10 определяется, например, упором якоря 11 в сердечник 12. Расстоянием между этими обоими конечными положениями иглы в направлении продольной оси 2 определяется, таким образом, величина хода иглы.

Для точной регулировки величины хода иглы 5 по периметру несущего элемента 1 путем пластической деформации выполняют по меньшей мере одну шейку 30, которая представляет собой обращенное радиально внутрь продольного отверстия 3 сужение. С этой целью сначала известным образом производят измерение статического расхода топлива, проходящего через форсунку в статическом открытом положении клапана и принимаемого за фактический расход. Данный фактический расход сравнивается в компьютере с заданным расходом впрыскиваемого топлива, и на основании этого определяется номинальная величина хода иглы 5. В другом методе регулировки с помощью датчика перемещений измеряется фактический ход иглы 5, который сравнивается в компьютере с заданным номинальным значением. На основании рассчитанной компьютером разницы между фактическим и номинальным значениями величины хода иглы 5 генерируется управляющий сигнал, по которому осуществляется управление обжимным инструментом 31, с помощью которого выполняется шейка. Инструмент 31 с помощью не показанного на чертеже исполнительного устройства подводится к несущему элементу 1 в такую позицию, в которой он пластически деформирует стенку несущего элемента 1 внутрь продольного отверстия 3, образуя шейку 30, на такую глубину, чтобы длина несущего элемента в направлении продольной оси 2, а тем самым и осевое расстояние между опорной поверхностью 27 и сердечником 12 изменилось настолько, чтобы фактическая величина хода (действительное значение) иглы 5 соответствовала номинальному значению. Для формирования шейки 30 обжимной инструмент 31 может иметь, например, вильчатую лапку 32 с установленным в ней с возможностью вращения накатным роликом 33 и перемещаться в направлениях вдоль двойной стрелки 34 практически перпендикулярно продольной оси 2 в направлении к несущему элементу 1 или от него. В приведенном примере накатной ролик 33 выполнен со скругленной выпуклой периферией, с помощью которой при обжатии боковой стенки несущего элемента 1 образуется круговая вогнутая шейка 30. С этой целью форсунку можно зафиксировать в ее положении не показанным на чертеже образом, подводя после этого к несущему элементу 1 в направлении двойной стрелки 34 обжимной инструмент 31 и поворачивая его вокруг несущего элемента 1 с образованием по меньшей мере одной шейки 30. Однако равным образом можно также неподвижно закреплять обжимной инструмент 31 и по сигналу компьютера подводить к нему форсунку, приводя ее во вращение. Форсунку и инструмент 31 можно также перемещать навстречу друг к другу, приводя их оба во вращение. Контур шейки 30 может иметь и другую форму, отличную от круглой вогнутой, например, треугольную, четырехугольную или другую аналогичную форму. С этой целью в данном случае накатной ролик 33 должен вместо выпуклого скругленного контура также иметь, например, треугольный, четырехугольный или другой аналогичный контур. В приведенном выше описании шейка 30 имеет замкнутую форму, описывая по периметру несущего элемента 1 окружность в 360o. Однако для изменения длины несущего элемента 1, соответственно продольного отверстия 3 в направлении продольной оси 2 шейку 30 можно также выполнить не замкнутой, проходящей по всему периметру в 360o, а лишь в виде отдельных распределенных по периметру сегментов, оставляя по периметру между отдельными сегментами шейки 30 небольшие недеформированные участки стенок несущего элемента. Так, например, шейка 30 может состоять из трех и более сегментов, равномерно распределенных по периметру. Кроме того, на боковой стенке несущего элемента 1 можно предусмотреть две или несколько отстоящих друг от друга в осевом направлении на некотором расстоянии шеек 30.

На фиг.2 показана часть соответствующего изображенному на фиг.1 несущего элемента 1, имеющего шейку 30 и отстоящую от нее на некотором расстоянии в осевом направлении и изображенную штриховой линией вторую шейку 30'. Если несущий элемент 1 выполнен таким образом, что отношение его диаметра D к толщине а стенок трубчатого несущего элемента 1 является достаточно большим, то длина несущего элемента 1 в направлении продольной оси 2 сокращается по стрелкам 36, благодаря чему уменьшается величина хода иглы 5. И наоборот, если отношение наружного диаметра D несущего элемента 1 к толщине а стенок несущего элемента выбирается небольшим, то при изготовлении шейки 30 происходит удлинение несущего элемента 1, соответственно продольного отверстия 3 в направлении продольной оси 2 по стрелкам 37, а следовательно, увеличивается также величина хода иглы клапана. Например, для нержавеющей стали (марки V2A) при отношении наружного диаметра D несущего элемента 1 к толщине стенок а примерно >25: 1 несущий элемент 1 укорачивается, как показано на фиг.2, а при отношении <25:1 удлиняется, как показано на фиг.3.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН С ЭЛЕКТРОМАГНИТНЫМ ПРИВОДОМ | 1997 |

|

RU2177075C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2177074C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ СИСТЕМ ВПРЫСКИВАНИЯ ТОПЛИВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2205976C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА | 1997 |

|

RU2173789C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА | 1997 |

|

RU2173788C2 |

| КЛАПАН С КОМБИНИРОВАННЫМ СЕДЛОМ И ДИСКОВЫМ РАСПЫЛИТЕЛЕМ | 1997 |

|

RU2187687C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА | 1997 |

|

RU2193685C2 |

| КЛАПАН С ЭЛЕКТРОМАГНИТНЫМ ПРИВОДОМ | 1999 |

|

RU2226615C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА | 1999 |

|

RU2230216C2 |

| СПОСОБ СБОРКИ КЛАПАННОГО УЗЛА КЛАПАННОЙ ФОРСУНКИ | 1999 |

|

RU2237191C2 |

Изобретение относится к двигателестроению, в частности к клапанным форсункам в системах впрыскивания двигателей внутреннего сгорания со сжатием рабочей смеси и принудительным зажиганием и способам изготовления форсунок. Изобретение позволяет упростить конструкцию и повысить надежность изготовления. Форсунка для впрыскивания топлива в двигателях внутреннего сгорания содержит катушку, сердечник, соединенную с якорем подвижную иглу клапана, образующий седло клапана элемент, соединенный с трубчатым несущим элементом седла и имеющий взаимодействующую с иглой опорную поверхность, и проходящее в несущем элементе седла концентрично продольной оси форсунки продольное отверстие, в которое выступает игла. Для изменения величины хода иглы по периметру несущего элемента предусмотрена по меньшей мере одна полученная пластической деформацией шейка, представляющая собой обращенное радиально внутрь продольного отверстия сужение. 2 с. и 7 з.п. ф-лы, 3 ил.

| Станочные тиски для изделий неправильной формы | 1935 |

|

SU49731A1 |

| RU 2064074 C1, 20.07.1996 | |||

| ЭЛЕКТРОМАГНИТНЫЙ ПРИВОД | 1992 |

|

RU2046519C1 |

| RU 2059868 C1, 10.05.1996 | |||

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 1991 |

|

RU2018758C1 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТИ | 1992 |

|

RU2046673C1 |

| US 3608171 А, 28.09.1971 | |||

| US 5158236 A, 27.10.1992 | |||

| RU 2052151 С1, 10.01.1996 | |||

| ЕР 0497931 В1, 23.11.1993 | |||

| DE 4310819 А1, 06.10.1994 | |||

| US 4946107 A, 07.08.1990 | |||

| W0 90/04098 A1, 19.04.1990 | |||

| Способ оценки взрывозащищенности электрооборудования с жидким диэлектриком | 1976 |

|

SU649983A1 |

| DE 4420176 А1, 14.12.1995 | |||

| DE 4419927 A, 14.12.1995 | |||

| JP 7063140 A, 07.03.1995 | |||

| JP 05223055 A, 31.08.1993 | |||

| JP 54095827 A, 09.10.1979. | |||

Авторы

Даты

2002-07-27—Публикация

1997-08-26—Подача