Изобретение относится к очистке газа от сероводорода и может быть использовано в нефтехимической, газовой и других отраслях промышленности.

Цель изобретения - повышение производительности и снижение затрат.

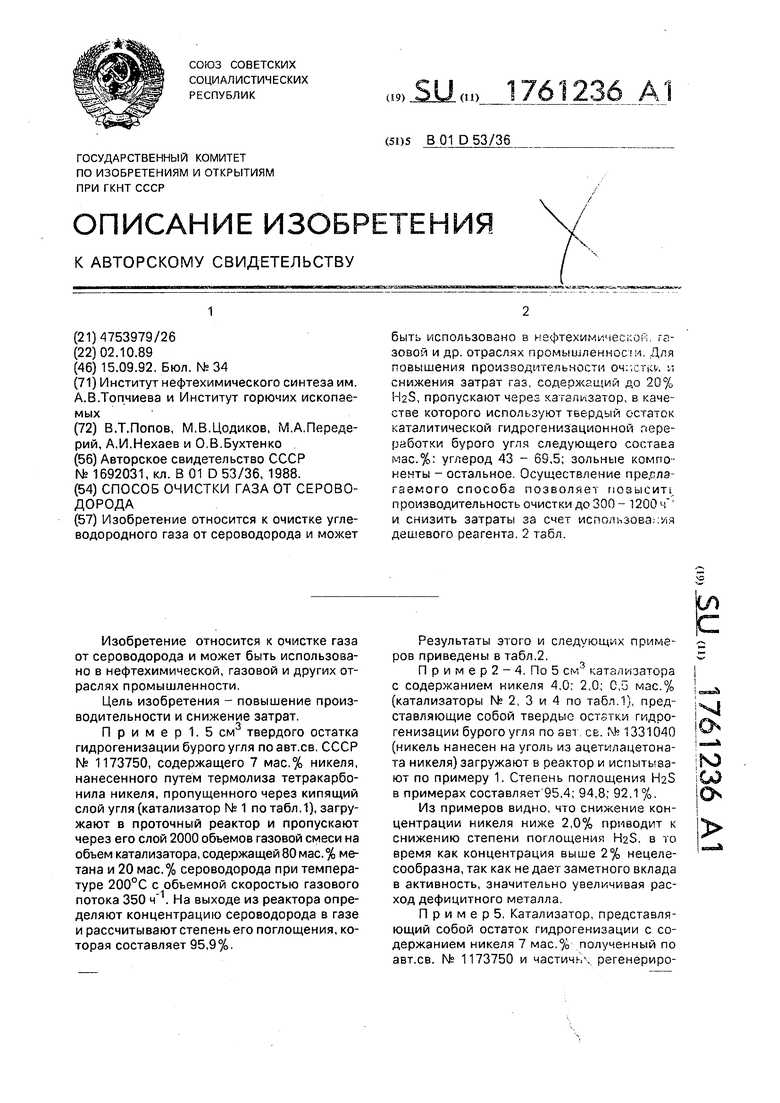

Пример1.5см твердого остатка гидрогенизации бурого угля по авт.св. СССР № 1173750, содержащего 7 мас,% никеля, нанесенного путем термолиза тетракарбо- нила никеля, пропущенного через кипящий слой угля (катализатор Ms 1 по табл.1), загружают в проточный реактор и пропускают через его слой 2000 объемов газовой смеси на объем катализатора, содержащей 80мас.% метана и 20 мас.% сероводорода при температуре 200°С с объемной скоростью газового потока 350 . На выходе из реактора определяют концентрацию сероводорода в газе и рассчитывают степень его поглощения, которая составляет 95,9%.

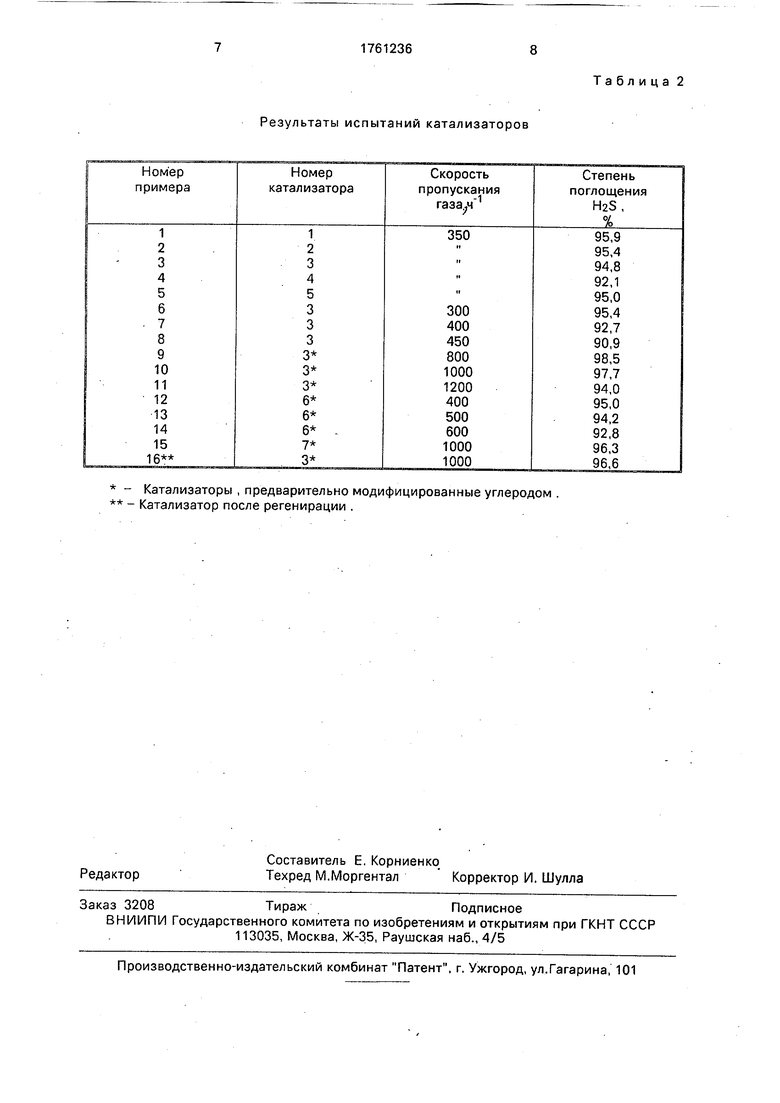

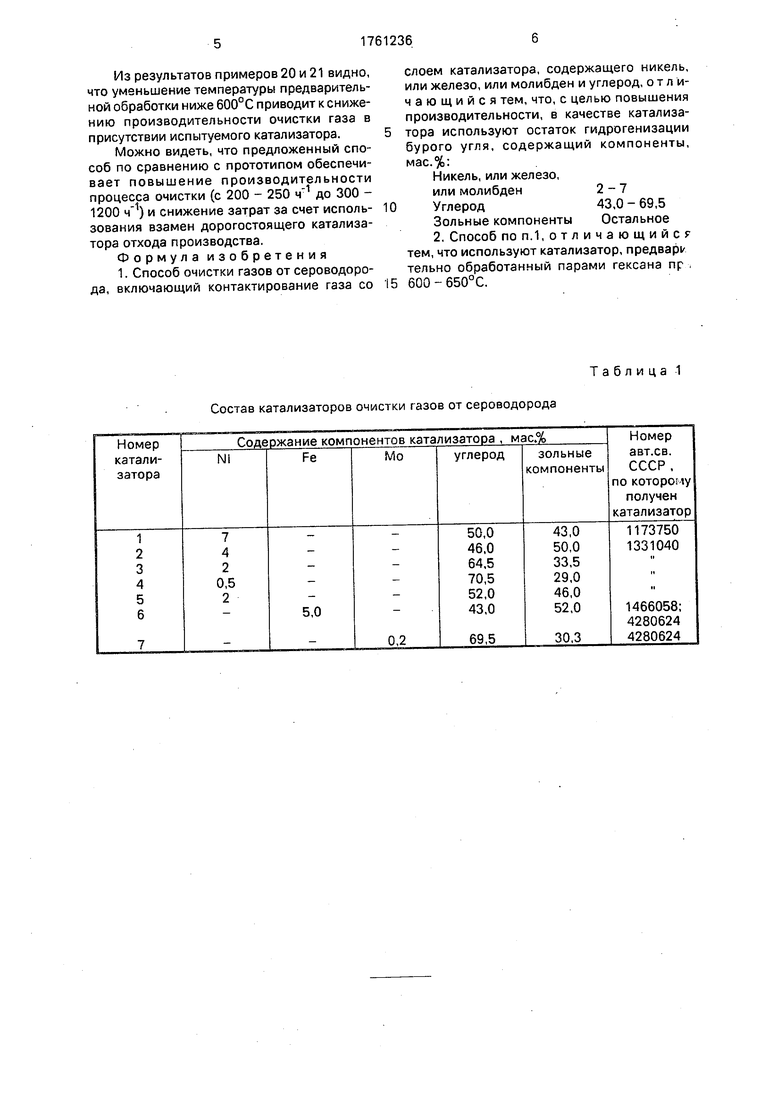

Результаты этого и следующих примеров приведены в табл.2.

Пример2-4, По 5 см3 катализатора с содержанием никеля 4,0; 2,0; 0,5 мас.% (катализаторы № 2, 3 и 4 по табл.1), представляющие собой твердые остатки гидрогенизации бурого угля по SET СЕ. № 1331040 (никель нанесен на уголь из ацетмлацетона- та никеля) загружают в реактор и испытывают по примеру 1. Степень поглощения H2S в примерах составляет 95,4; 94,8; 92,1 %.

Из примеров видно, что снижение концентрации никеля ниже 2,0% приводит к снижению степени поглощения H2S. в то время как концентрация выше 2% нецелесообразна, так как не дает заметного вклада в активность, значительно увеличивая расход дефицитного металла.

П р и м е р 5. Катализатор, представляющий собой остаток гидрогенизации с содержанием никеля 7 мас.% полученный по авт.св. № 1173750 и частичьч регенерироi

;К jOs)

Ds

ванный до содержания никеля 2 мас.% по авт.св. СССР Ns 1466058 путем карбонили- рования остатка, испытывают в очистке газа от HaS по примеру 1. Степень поглощения сероводорода составляет 95,0%, т.е. практически одинаковая со степенью поглощения по примеру 3. Следовательно, способ получения катализатора при одинаковой концентрации металла не влияет на его активность.

Примерыб-8. 5 см3 катализатора NS 3 (с содержанием никеля 2% по табл.1) загружают в проточный реактор и пропускают через его слой 2000 объемов газовой смеси (80% СН4 и 20% N28) на объем катализатора при температуре 200°С с объемными скоростями 300, 400 и 450 соответственно по примерам 6, 7 и 8. Степень поглощения Н2$ в примерах составляет соответственно 95,4; 92,7; 92,0%.

Повышение объемной скорости выше 350 приводит к снижению степени поглощения HaS. Эффективность никельсодер- жащего катализатора - остатка гидрогенизации угля - с повышением удельного расхода газа становится несколько ниже эффективности катализатора по прототипу. Для повышения эффективности предлагаемых катализаторов применяют их предварительную обработку.

Примеры 9-11.5 см катализатора № 3 (потабл.1) помещают в проточный реактор и обрабатывают парами углеводорода гек- сана при 600°С, после чего через слой катализатора пропускают газовую смесь по примеру 1 с объемными скоростями 800, 1000 и 1200 ч соответственно для примеров 9, 10 и 11. Степень поглощения H2S по примерам составляет 98,5; 97,7 и 94,0%. Из примеров видно, что предварительная модификация никельсодержащего остатка гидрогенизации позволяет примерно в 3 раза увеличить объемную скорость подачи газа по сравнению в прототипе, не снижая активности катализатора.

Примеры 12- 14. 5 см3 железосодержащего катализатора № 6 (по табл.1), представляющегособойостатокгидрогенизации бурого угля по авт.св. СССР Ms 4280624 с содержанием железа 5 мас.% (железо наносили на ожижаемый уголь из ацетилацетоната железа), модифицируют парами гексана при 600°С и (как в примере 9-11) испытывают по примеру 1, пропуская газовую смесь с объемными скоростями 400, 500 и 600 для примеров 12, 13 и 14 соответственно. Степень поглощения H2S по примерам составляет 95,0; 94,2; 92,8%.

Из примеров видно, что модифицированный железосодержащий остаток гидрогенизации бурого угля является высокоэффективным катализатором разложения HaS, не уступающим по активности никельсодер- жащему катализатору и превосходящим катализатор по прототипу.

Пример15. 5 см молибденосодержа- щего катализатора № 7, представляющего собой твердый остаток гидрогенизации бурого угля по авт.св. СССР № 4280624 с содержанием 0,05 мас.% молибдена, модифицируют и испытывают по примерам 12 - 14, пропуская газовую смесь с объемной скоростью 1000 . Степень поглощения H2S в примере составляет 96,3%.

П р и м е р 16. 5 см катализатора Ms 3

(по табл.1), прошедшего испытания по примеру 10, подвергают регенерации в проточном реакторе путем нагрева до 300°С и продувки инертным газом до полного удаления серы. Далее катализатор повторно мо- дицифируют и испытывают в очистке газа от сероводорода по примеру 10. Степень поглощения HaS составляет 96,6%, т.е. активность катализатора в результате

регенерации полностью восстанавливается. Следовательно воз можно многоразовое использование катализаторов с промежуточными стадиями регенерации,

Примеры 17-19. (обоснование

температуры предварительной обработки катализатора). 5 см катализатора, содержащего 4 мас.% никеля и представляющего собой твердый остаток гидрогенизации бурого угля по авт.св. СССР № 1331040, загружают в проточный реактор и обрабатывают парами гексана при 650°С, после чего через слой катализатора пропускают газовую смесь, содержащую 20% HaS и 80% СНз с объемной скоростью соответственно 800,

1000 и 1200 при температуре 200°С. Степень поглощения HaS составила 98,7; 97,9 и 93,8%.

Из результатов приведенных примеров видно, что активность катализатора после

предварительной обработки гексаном при 650°С практически идентичная активности катализатора, испытанного в примерах 9 - 11 и обработанного при 600°С. В то же время производительность очистки, как и в примерах 9 - 11, в три раза превосходит

производительность очистки по прототипу.

Примеры 20 и 21. 5 см3 катализатора,

содержащего 4 мас.% никеля (образец 2),

загружают в проточный реактор и обрабатывают парами гексана при температуре 550°С и 500°С, после чего через слой катализатора пропускают газ, содержащий 20% H2S и 80% СН4 при объемной скорости 1000 и температуре 200°С. Степень поглощения

HaS составила соответственно 92 и 89%.

Из результатов примеров 20 и 21 видно, что уменьшение температуры предварительной обработки ниже 600°С приводит к снижению производительности очистки газа в присутствии испытуемого катализатора.

Можно видеть, что предложенный способ по сравнению с прототипом обеспечивает повышение производительности процесса очистки (с 200 - 250 до 300 - 1200 ) и снижение затрат за счет использования взамен дорогостоящего катализатора отхода производства.

Формула изобретения

1. Способ очистки газов от сероводорода, включающий контактирование газа со

0

слоем катализатора, содержащего никель, или железо, или молибден и углерод, отличающийся тем, что, с целью повышения производительности, в качестве катализатора используют остаток гидрогенизации бурого угля, содержащий компоненты, мас.%:

Никель, или железо, или молибден2-7

Углерод43,0 - 69,5

Зольные компоненты Остальное 2, Способ по п.1,отличающийся тем, что используют катализатор, пpeдвap тельно обработанный парами гексана пр , 600 - 650°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2006 |

|

RU2350387C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ ИЗ ГАЗА | 2000 |

|

RU2236894C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДНОГО КАТАЛИЗАТОРА СЕЛЕКТИВНОГО ОКИСЛИТЕЛЬНОГО РАЗЛОЖЕНИЯ СЕРОВОДОРОДА | 2000 |

|

RU2172647C1 |

| СПОСОБ ПРЯМОГО ВЫДЕЛЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ ИЗ СЕРОВОДОРОДСОДЕРЖАЩИХ ГАЗОВ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142906C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ДИОКСИДА СЕРЫ | 2008 |

|

RU2369436C1 |

| КАТАЛИЗАТОР И СПОСОБ ГЛУБОКОЙ ОЧИСТКИ ГАЗОВЫХ СМЕСЕЙ ОТ СЕРОВОДОРОДА В ЕГО ПРИСУТСТВИИ | 2008 |

|

RU2414298C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ДИОКСИДА СЕРЫ | 2008 |

|

RU2372986C1 |

| Процесс окисления сероводорода | 2016 |

|

RU2632014C1 |

| Способ получения катализатора гидрирования пиперилена | 1989 |

|

SU1719054A1 |

| Способ очистки газа, содержащего водяные пары, от сероводорода | 1988 |

|

SU1722210A3 |

Изобретение относится к очистке углеводородного газа от сероводорода и может быть использовано в нефтехимической газовой и др. отраслях промышленное м. Для повышения производительности оч: ,. и снижения затрат газ, содержащий до 20% HaS, пропускают через катализатор, в качестве которого используют твердый остаток каталитической гидрогенизационной переработки бурого угля следующего состава мас.%: углерод 43 - 69,5; зольные компоненты - остальное. Осуществление предлагаемого способа позволяет повысит производительность очистки до 300 - 1200 и снизить затраты за счет использования дешевого реагента. 2 табл.

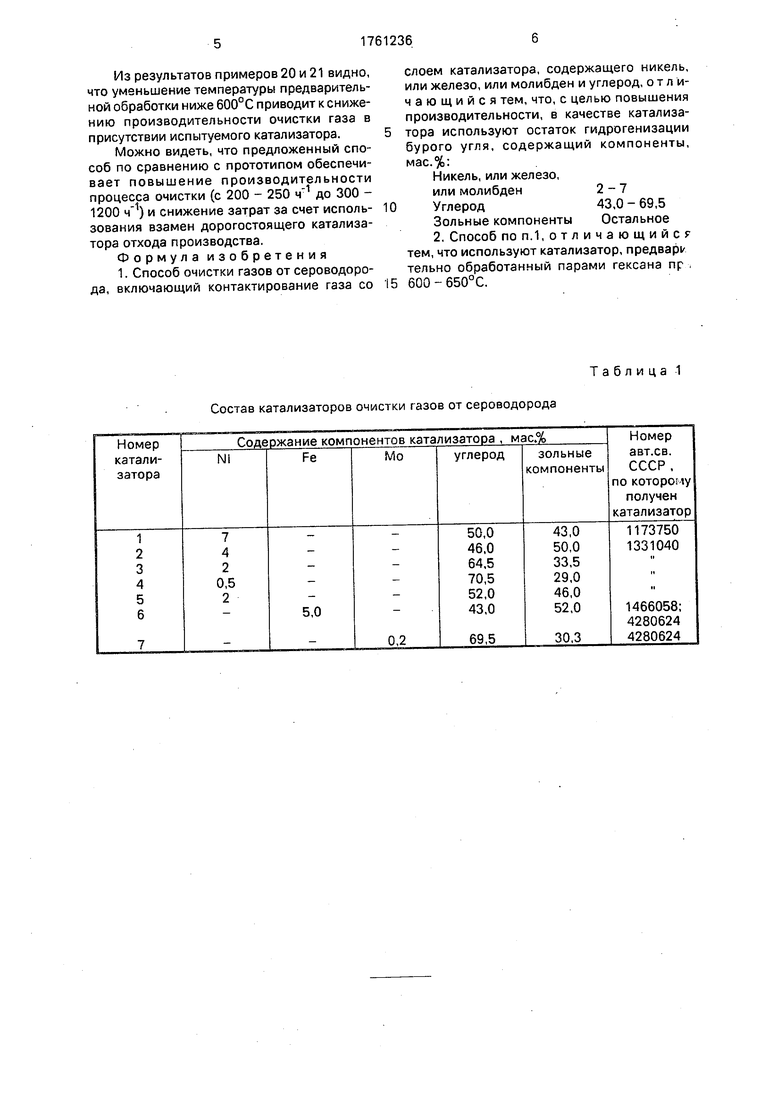

Состав катализаторов очистки газов от сероводорода

Таблица 1

Результаты испытаний катализаторов

- Катализаторы , предварительно модифицированные углеродом . - Катализатор после регенирации .

Таблица 2

| Авторское свидетельство СССР № 1692031, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-09-15—Публикация

1989-10-02—Подача