Изобретение относится к области целлюлозно-бумажной промышленности и может быть использовано при производстве бумаги.

Известен состав для изготовления бактерицидной бумаги, содержащий воду, волокнистую суспензию и химическую добавку - полигексаметиленгуанидин (ПГМГ) хлорида с молекулярной массой 10000 - 100000 в количестве 0,1-2,0% от массы абсолютно сухого вещества (а.с.1719519, кл. D 21 Н 27/00, 1992).

Недостатком этого состава бумаги является недостаточно высокая скорость обезвоживания при изготовлении и недостаточно высокие физико-механические показатели бумаги.

Наиболее близким техническим решением к предлагаемому является состав для изготовления бактерицидной бумаги, содержащий воду, волокнистую суспензию и смесь ПГМГ и полиэтиленимина (ПЭИ) при соотношении 1:1 до 1:10 в количестве 1,0-5,0% от веса абсолютно сухого волокна (а.с. 3765513, кл. D 21 Н 5/22).

Недостатком известного состава является применение смеси полимеров, что усложняет и удорожает процесс производства бумаги. Кроме того, достигаемые при этом показатели бумаги, в том числе физико-механические свойства и бактерицидность, недостаточно высоки.

Техническая задача, решаемая данным изобретением, состоит в улучшении показателей качества получаемой бумаги, в том числе антимикробной активности.

Техническая задача решается за счет того, что состав для изготовления бумаги, включающий волокнистый полуфабрикат, дополнительно содержит блок-сополимер при следующем соотношении компонентов в мас.%:

Волокнистый полуфабрикат - 0,05-91,00,

Блок-сополимер полигексаметиленгуанидина и полиэтиленимина - 0,01-5,0,

Вода - Остальное

В качестве волокнистого полуфабриката используют макулатуру, целлюлозу, древесную массу в отдельности или в различных соотношениях.

В качестве воды используют водопроводную или техническую воду.

В качестве блок-сополимера ПГМГ с ПЭИ используют блок-сополимер с молекулярной массой 5000-100000 при соотношении ПГМГ:ПЭИ (100-1):(1-100). Увеличение молекулярной массы, происходящее при получении блок-сополимера из исходных компонентов, повышает эффективность добавки в процессе изготовления бумаги и улучшает ее физико-механические показатели.

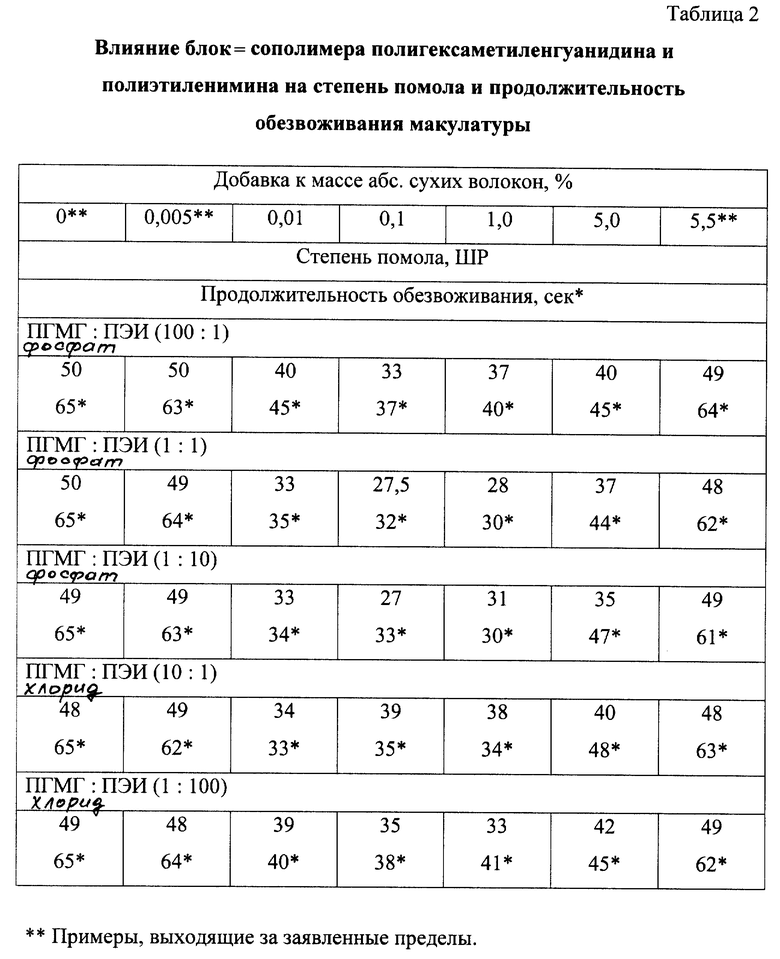

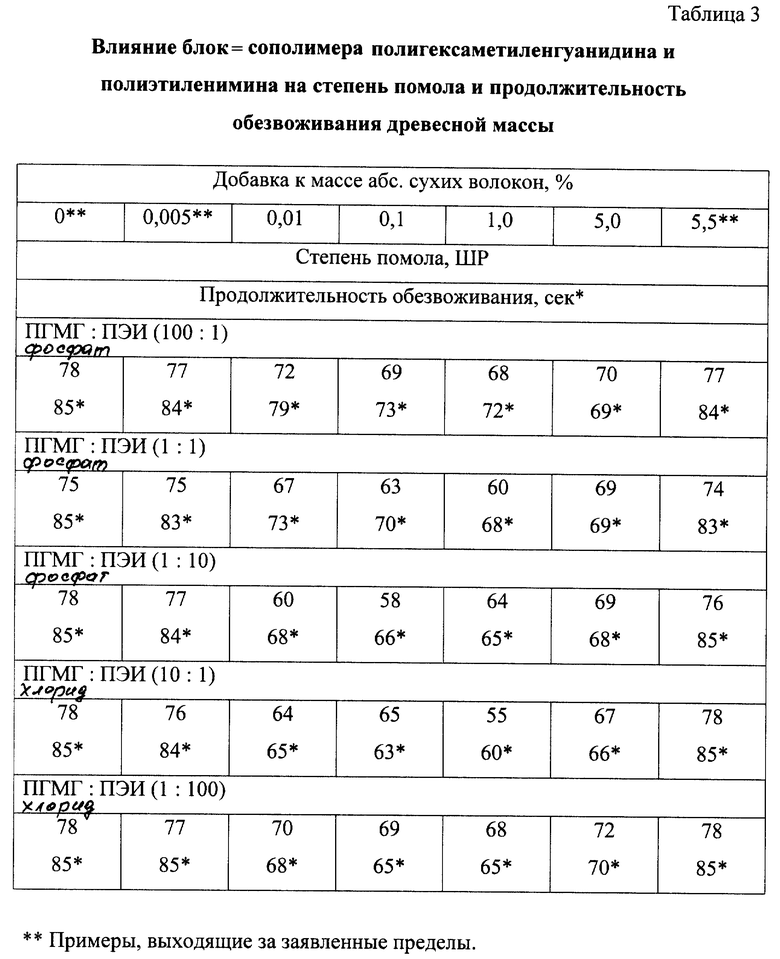

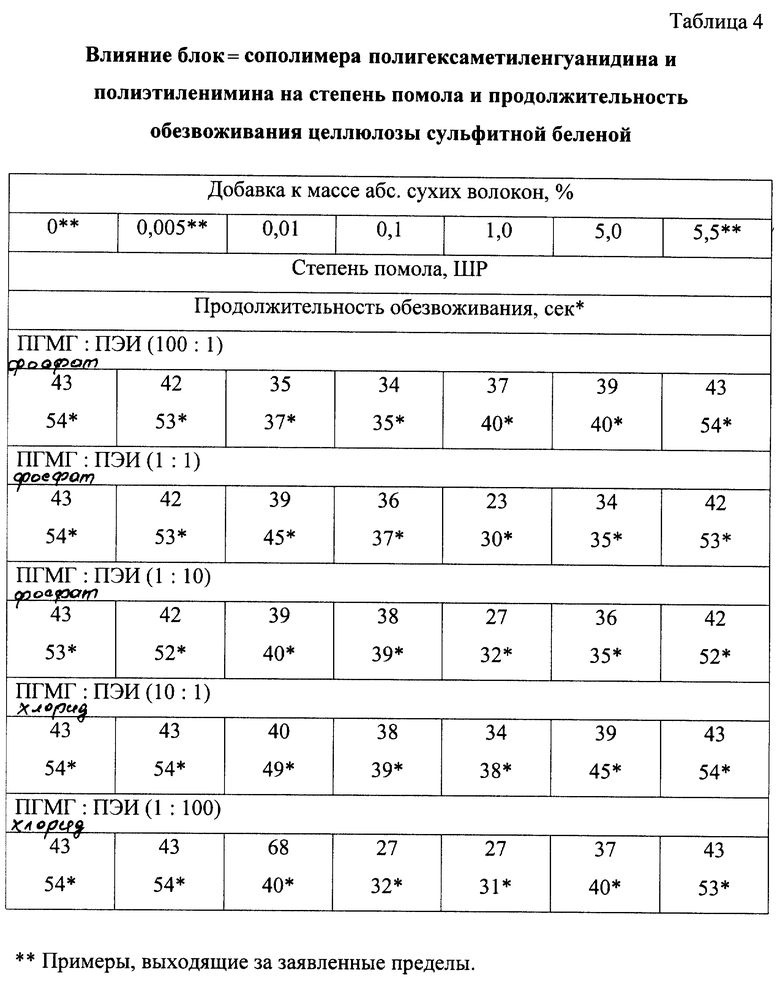

При изготовлении бумаги из макулатурного полуфабриката с использованием блок-сополимера ПГМГ с ПЭИ в количестве 0,01-5,00% к массе абсолютно сухих волокон отмечено снижение степени помола и соответственно увеличение скорости обезвоживания волокнистой суспензии на 20-30%. При использовании в качестве волокнистого полуфабриката древесной массы указанное количество химической добавки снижает степень помола и ускоряет обезвоживание волокнистой суспензии на 10-25%. При использовании целлюлозы с высокой степенью помола перечисленные показатели улучшаются на 10-20%.

Биоцидные, антимикробные и фунгицидные свойства полученной бумаги исследовались методом термостатирования затравки на поверхности бумаги с последующим исследованием смывов. Гибель тест-культур E.Coli, Ps.aeruginosa и Staph. aureus на поверхности бумаги происходила за 15-30 мин. Максимальная грибостойкость бумаги (в отношении спор Asp.niger и Penicillium) получена при обработке бумаги раствором блок-сополимера с поверхности.

Оптимальный расход добавки остается постоянным независимо от вида используемого полуфабриката. Наибольший эффект отмечен при использовании волокнистых полуфабрикатов с высокой степенью помола, например макулатуры и древесной массы.

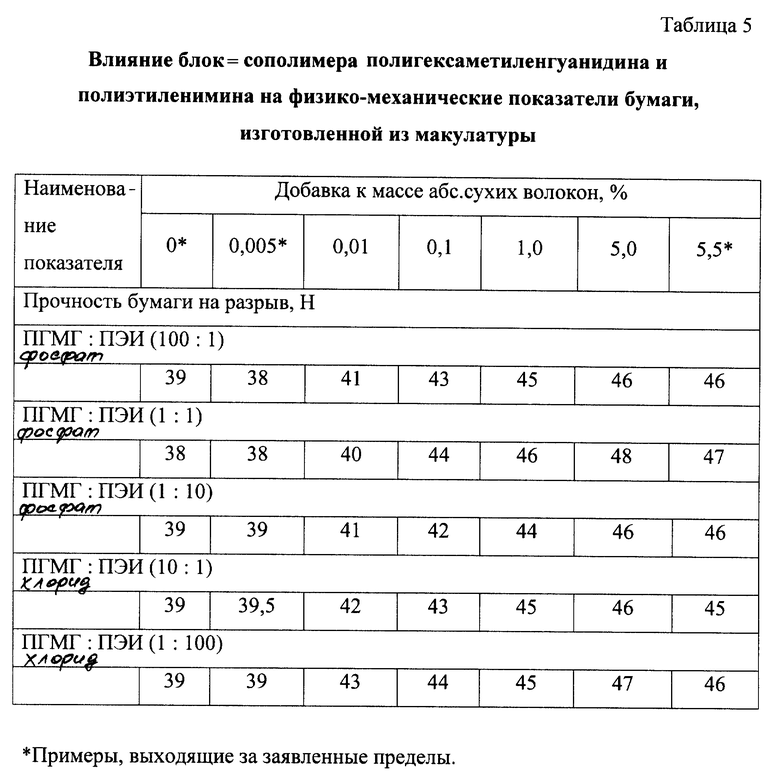

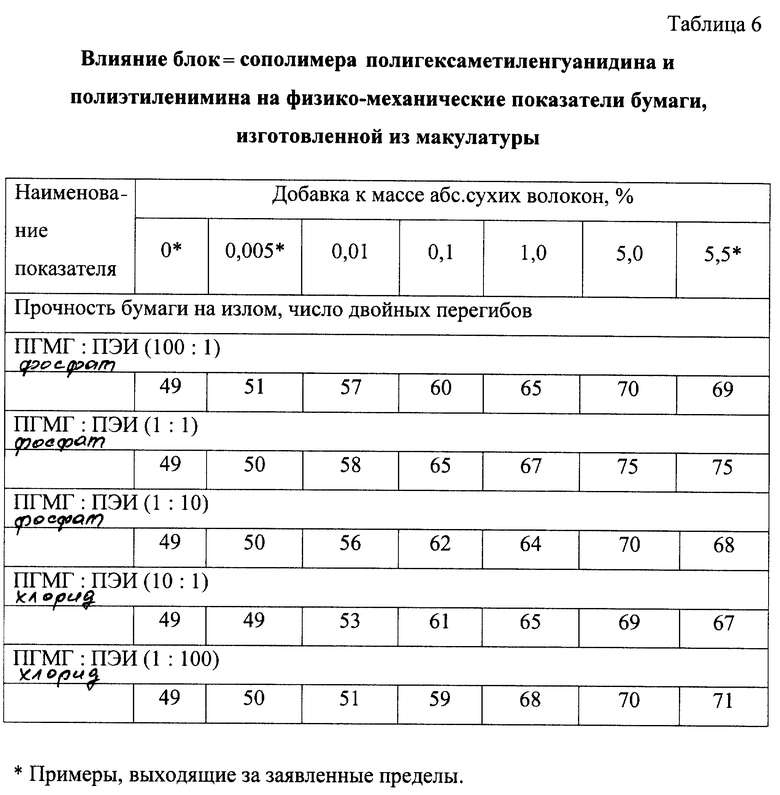

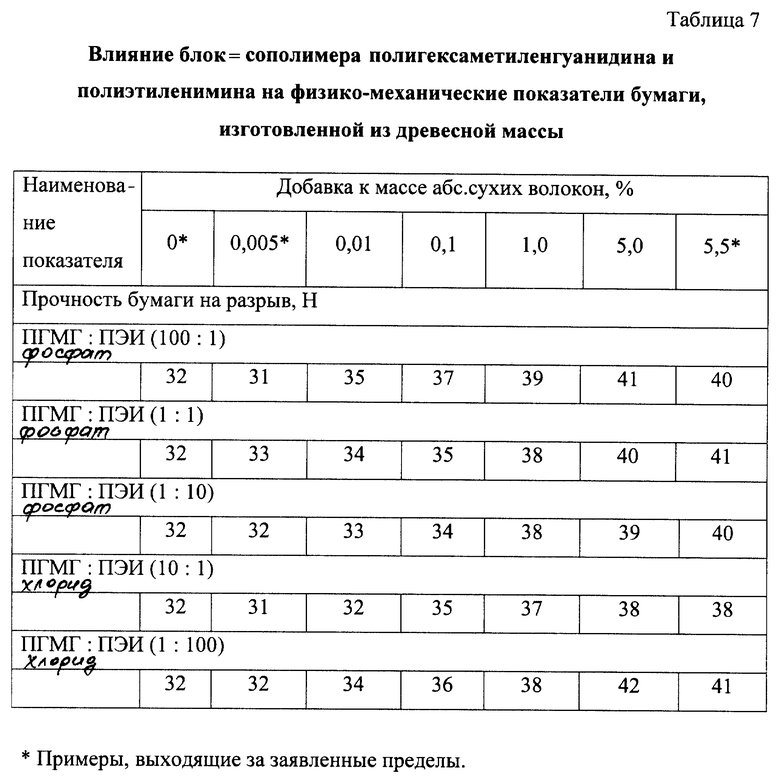

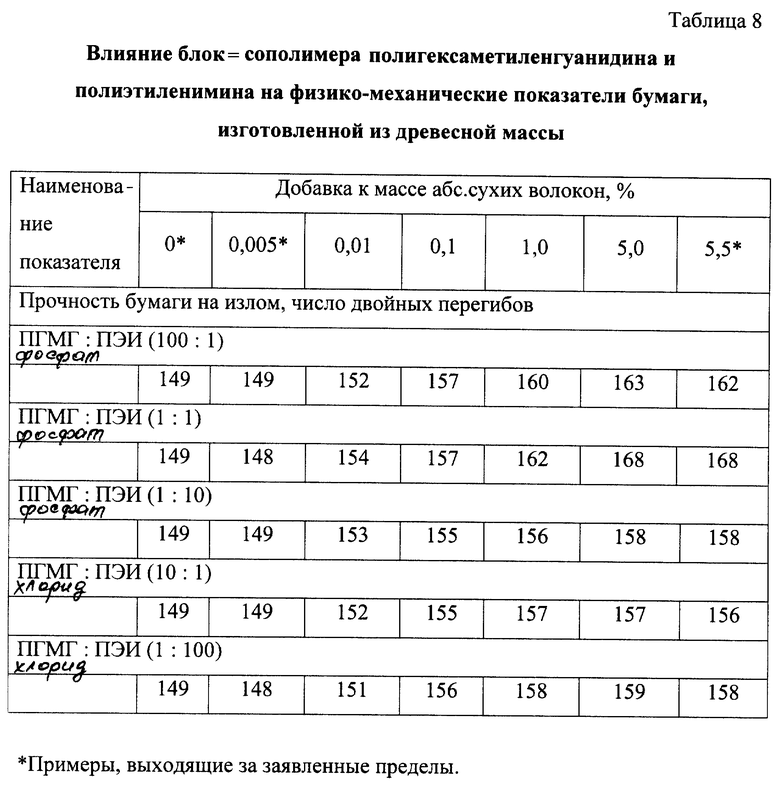

Применение добавки в количестве 0,01-5,00% к массе абсолютно сухих волокон приводит к улучшению основных показателей бумаги вследствие благоприятных условий формования бумаги и увеличению межволоконных связей в бумаге. Так, прочность бумаги на разрыв в сухом и влажном состоянии и ее сопротивление излому при использовании добавки возрастают на 10-20%.

Для изготовления бумаги используют любой вид волокнистого полуфабриката, в том числе макулатуру, древесную массу или целлюлозу.

В качестве ПГМГ используют его хлорид или фосфат.

Указанный состав для изготовления бумаги является оптимальным и выявлен в результате многочисленных экспериментов.

Приведенное содержание химической добавки обеспечивает высокую скорость обезвоживания волокнистой суспензии, что особенно важно при использовании в качестве волокнистого полуфабриката - макулатуры, древесной массы и целлюлозы с высокой степенью помола. Применение блок-сополимера в указанных количествах приводит к снижению электрокинетического потенциала используемых для изготовления бумаги волокон, что вызывает их взаимное притяжение и микрофлокуляцию. Все это способствует более легкой водоотдаче волокнистой суспензии, что выражается снижением показателя степени помола и ускорением обезвоживания волокнистого полуфабриката. Одновременно отмечено повышение удержания в бумаге мелких волокон, частиц наполнителя, проклеивающих и других вспомогательных веществ.

Достижение оптимальных технологических условий процесса отлива бумажного полотна на машине, а также появление дополнительных связей за счет блок-сополимера способствуют получению более высоких физико-механических показателей бумаги. Кроме того, наличие в бумаге химиката с высокой антимикробной активностью придает бумаге биоцидные гигиенические свойства.

Положительным моментом при использовании блок-сополимера является приготовление бумаги в нейтральной среде. Изготовление бумаги в нейтральной среде является оптимальным условием, так как бумага в данном случае в меньшей степени подвергается старению.

В качестве химической добавки используют 0,5-1,0% водный раствор блок-сополимера, гранулы которого растворяют при перемешивании в водопроводной воде при температуре 20-25oС.

Подготовленный раствор химиката вводят при перемешивании в волокнистую суспензию, концентрация которой может составлять 0,05-2,5%, в технологически удобном месте, например, в переливной бак на бумагоделательной машине.

Кроме введения блок-сополимера в волокнистую суспензию, возможно использование приготовленного раствора путем нанесения его на поверхность в процессе получения бумаги методом распыления или пропитки. При этом влажность бумаги может достигать 4%.

Примеры конкретного выполнения.

Пример 1.

Готовят 1%-ный водный раствор блок-сополимера ПГМГ с ПЭИ (100:1), молекулярная масса которого составляет 5000 следующим способом: к 20%-ному водному раствору полигексаметиленгуанидина с молекулярной массой ~3 тыс. добавляли 10 мас.% эпихлоргидрина, выдерживали 3 ч при температуре 60oС до полного исчезновения запаха ЭХГ и затем добавляли 20%-ного водный раствор полиэтиленимина мол. массой ~10 тыс. при их соотношении 100:1, выдерживали 1 ч, а затем разбавляли до 1%-ной концентрации сополимера ПГМГ с ПЭИ.

Полученный 1%-ный раствор в количестве 0,01% к массе абсолютно сухих волокон добавляют в суспензию из макулатуры со степенью помола 50 ШР.

При изготовлении бумаги отмечено уменьшение степени помола волокнистой суспензии и ускорение обезвоживания на 10%.

Полученная волокнистая масса может быть использована для изготовления, например, оберточной бумаги с массой квадратного метра - 70 г. Бумага отличается высокими показателями прочности, антимикробными и фунгицидными свойствами.

Пример 2.

Добавку блок-сополимера ПГМГ с ПЭИ с мол. массой 5 тыс. при соотношении полимеров 100:1 добавляют в виде 1%-ного водного раствора в волокнистую суспензию древесной массы в количестве 5% к массе абсолютно сухих волокон.

При изготовлении бумаги отмечено ускорение обезвоживания суспензии на 15%, что позволяет соответственно увеличить скорость и производительность бумагоделательного оборудования.

Полученная бумага массой квадратного метра 40 г, отличается высокими показателями прочности, белизной и может быть использована в качестве газетной.

Пример 3.

Фосфат блок-сополимера ПГМГ с ПЭИ при соотношении 1:1 с мол. массой ~50 тыс. в количестве 5,0% к массе абсолютно сухих волокон добавляют в виде 0,5%-ного водного раствора в волокнистую суспензию беленой сульфитной целлюлозы, степень помола которой составляет 28 ШР.

Полученная бумага отличается улучшенными физико-механическими показателями, в том числе антимикробностью, и может быть использована для санитарно-гигиенических целей.

Пример 4.

Добавку фосфата блок-сополимера ПГМГ с ПЭИ при соотношении 1:10 с мол. массой 20 тыс. в количестве 0,025% к массе абсолютно сухих волокон в виде 1%-ного водного раствора добавляют в волокнистую суспензию из древесной массы и целлюлозы, степень помола которой составляет 48 ШР. Кроме растительных волокон в композицию бумаги входят проклеивающие вещества и наполнитель. Изготовление бумаги осуществляется в нейтральной среде.

Полученная бумага отличается высокими физико-механическими показателями, зольностью, белизной и может быть использована для печати. Отмечено повышение удержания наполнителя и проклеивающих веществ в бумаге, а также вследствие этого содержание химических веществ в оборотной воде снижается.

Пример 5.

Готовят 1%-ный водный раствор хлорида блок-сополимера с мол. массой 10 тыс. путем растворения при перемешивании в теплой воде (t 20-25oС). Полученный раствор наносят на бумагу из целлюлозных и макулатурных волокон путем пропитки бумажного полотна (влажность 4%) в клеильном прессе. Затем пропитанная бумага подвергается сушке при t 120oС. Привес блок-сополимера составляет 5% к массе абсолютно сухих волокон.

Бумага отличается высокими физико-механическими показателями, белизной и биоцидностью. Полученную бумагу можно использовать для упаковки, в том числе и пищевых продуктов.

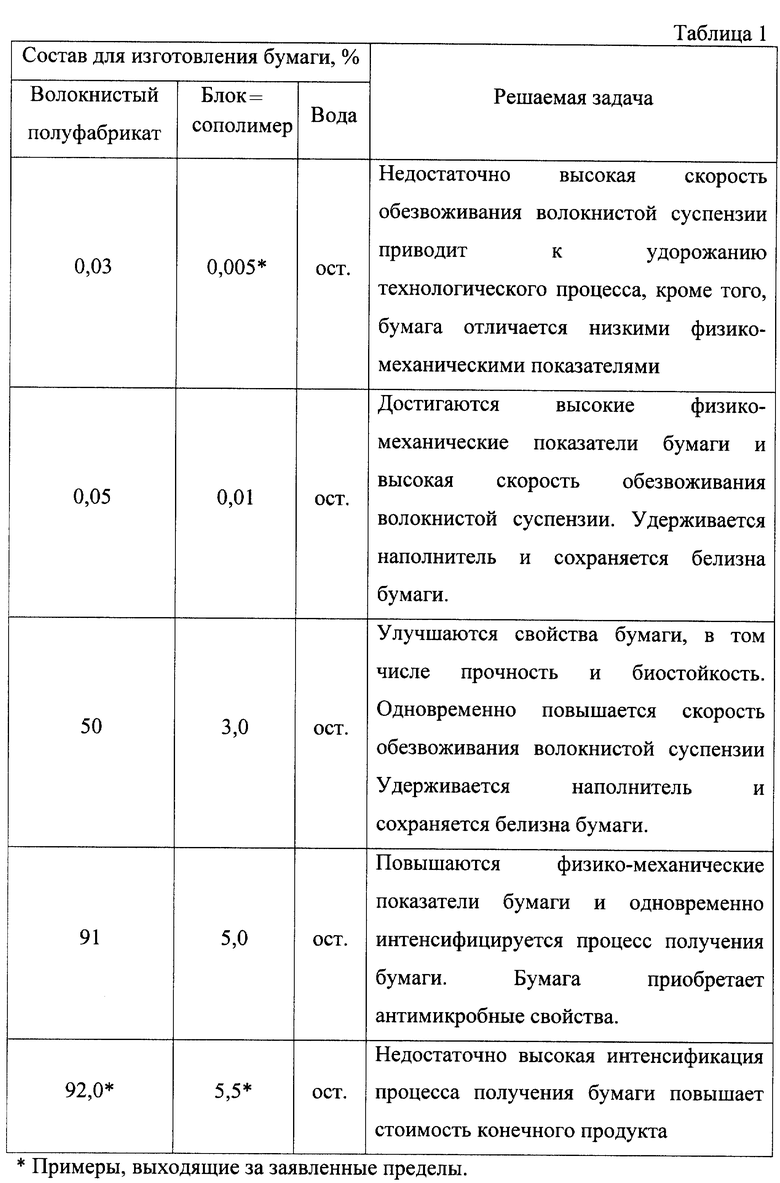

В табл. 1 приведены примеры, доказывающие оптимальность заявленных пределов отношений компонентов.

В табл. 2-8 отражены характеристики бумаги.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ | 2003 |

|

RU2230846C1 |

| ДЕЗИНФИЦИРУЮЩЕЕ СРЕДСТВО ПРИ ТУБЕРКУЛЕЗЕ | 2000 |

|

RU2176523C1 |

| ПРЕПАРАТ ДЛЯ БОРЬБЫ С ВНУТРИБОЛЬНИЧНОЙ ИНФЕКЦИЕЙ, ОБРАБОТКИ МЕДИЦИНСКИХ ИНСТРУМЕНТОВ И СРЕДСТВ ЛИЧНОЙ ГИГИЕНЫ | 2002 |

|

RU2214281C1 |

| СПОСОБ БИОСТАБИЛИЗАЦИИ НЕФТЕПРОДУКТОВ | 1999 |

|

RU2162481C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЗИНФИЦИРУЮЩЕГО СРЕДСТВА | 1999 |

|

RU2172748C2 |

| СПОСОБ ДЕФОЛИАЦИИ СЕЛЬСКОХОЗЯЙСТВЕННОЙ КУЛЬТУРЫ | 2001 |

|

RU2193846C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ АЛМАЗНОЙ ОБРАБОТКИ ОПТИЧЕСКОГО СТЕКЛА | 2000 |

|

RU2181138C2 |

| БИОЦИДНЫЙ ЦЕМЕНТНЫЙ РАСТВОР | 2001 |

|

RU2197760C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЦИДНОГО СОРБЕНТА ДЛЯ ОБЕЗЗАРАЖИВАНИЯ ПИТЬЕВОЙ ВОДЫ | 2000 |

|

RU2167707C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНОГО СОРБЕНТА НА ОСНОВЕ КЛИНОПТИЛОЛИТА | 2000 |

|

RU2167706C1 |

Состав относится к целлюлозно-бумажной промышленности и может быть использован при производстве бумаги. Состав включает волокнистый полуфабрикат, блок-сополимер полигексаметиленгуанидина и полиэтиленимина в качестве биоцида и воду. В качестве блок-сополимера он содержит полимер с молекулярной массой от 5000 до 100000 при соотношении полигексаметиленгуанидина к полиэтиленимину, равном 100-1:1-100. В качестве волокнистого полуфабриката он содержит целлюлозу, или древесную массу, или макулатуру. В качестве полигексаметиленгуанидина используют хлорид или фосфат полигексаметиленгуанидина. Использование данного состава позволяет улучшить показатели качества бумаги, а также антимикробную активность. 3 з.п. ф-лы, 8 табл.

Волокнистый полуфабрикат - 0,05-91,00

Блок-сополимер полигексаметиленгуанидина и полиэтиленимина - 0,01-5,0

Вода - Остальное

2. Состав для изготовления биоцидной бумаги по п. 1, отличающийся тем, что в качестве волокнистого полуфабриката используют целлюлозу, или древесную массу, или макулатуру.

| БАКТЕРИЦИДНАЯ БУМАГА | 0 |

|

SU376513A1 |

| Способ получения бумажной массы для изготовления бактерицидной бумаги | 1989 |

|

SU1719519A1 |

| БУМАЖНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ САНИТАРНО-ГИГИЕНИЧЕСКОГО И БЫТОВОГО НАЗНАЧЕНИЯ | 0 |

|

SU338581A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИОСТОЙКОЙ БУМАГИ | 1995 |

|

RU2079594C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 1994 |

|

RU2026914C1 |

| Стенд для исследования рабочих органов землеройных машин | 1982 |

|

SU1091049A1 |

| US 4337117 А, 29.06.1982 | |||

| Устройство для соединения полурам сочлененного транспортного средства | 1988 |

|

SU1546331A1 |

Авторы

Даты

2002-04-27—Публикация

2001-05-28—Подача