Изобретение относится к обработке металлов давлением и может быть использовано при прокатке углеродистой полосовой стали (ленты).

Технология холодной прокатки такой стали заключается в последовательном по проходам обжатии горячекатаной полосовой заготовки в клетях стана холодной прокатки. Особенности этой технологии и конструкции применяемых станов достаточно подробно описаны, например, в книге П.И.Полухина и др. «Прокатные станы», М., «Металлургия», 1982, с.491-518. Конструкция используемого стана определяется сортаментом и заданными свойствами получаемого полосового проката, а последние, в свою очередь, во многом зависят от применяемых режимов обжатий (например, от суммарной их величины).

Известен способ холодной прокатки полос из жаропрочных и коррозионно-стойких сталей, при котором прокатку до суммарной степени деформации 57% ведут при одинаковых окружных скоростях валков, а при указанной деформации более 57% - с рассогласованием окружных скоростей (см. a.c. CCCP №1093368, Кл. В21В 1/22, опубл. в БИ №19, 1984 г.).

Однако этот способ требует сравнительно большого числа проходов, что повышает стоимость передела проката.

Наиболее близким аналогом к заявляемому способу является способ холодной прокатки по а.с. СССР №1546183, кл. В21в 1/22, опубл. в БИ №8, 1990 г.

Этот способ заключается в последовательном по проходам обжатии металла на заданную толщину и характеризуется тем, что степень суммарной относительной деформации определяется из математического выражения.

Известный способ также требует повышенного числа проходов и увеличения стоимости передела проката.

Известен стан для холодной прокатки тонких полос, у которого имеются натяжные ролики, установленные с обеих сторон рабочей клети, и соответствующая CAP (система автоматического регулирования), осуществляющая слежение за сварным швом и другие операции (см. япон. заявку №62-54512, кл. В21В 37/00, опубл. 10.03.87 г.). Этот стан - одноклетевой, что значительно сужает его технологические возможности.

Наиболее близким аналогом к заявляемому стану является стан холодной прокатки, описанный в книге Я.С.Финкельштейна «Справочник по прокатному и трубному производству», М., Металлургия, 1975, с.183 и рис.2.

Этот стан для прокатки углеродистой полосовой стали содержит разматыватель, задающие валки, маятниковую клеть с кривошипным механизмом и с двумя рабочими холостыми валками и моталку.

Недостатком такой конструкции стана является возможность появления продольной разнотолщинности (поперечной волнистости) на готовом полосовом прокате, что ухудшает его потребительские свойства. Действительно, при неудовлетворительной настройке стана (рассогласования продольной скорости движения полосы с частотой соприкосновения рабочих валков и металла) на поверхности полосы могут появляться периодически чередующиеся утолщенные и утоненные участки, неисправляемые в дальнейшем.

Технической задачей настоящего изобретения является повышение качества получаемого полосового проката (ленты), что улучшает его потребительские свойства, а также снижение стоимости передела такого проката.

Для решения этой задачи в предлагаемом способе холодной прокатки, заключающемся в последовательном по проходам обжатии металла на заданную толщину, при прокатке полос шириной 200…300 мм с исходной толщиной Н=8…11 мм в первом проходе осуществляют обжатие на величину (0,75…0,85)Н, а во втором проходе - на конечную толщину 0,8…2,0 мм с частичным огибанием полосой трех валков; предлагаемый для осуществления этого способа стан содержит разматыватель, задающие валки, маятниковую клеть с кривошипным механизмом и с двумя рабочими холостыми валками и моталку, дополнительно содержит промежуточный ролик и четырехвалковую клеть с Y-образным расположением валков и с двумя приводными валками, лежащими в общей вертикальной плоскости, при суммарном угле охвата прокатываемой полосой трех валков в пределах 500°…560°.

Приведенные параметры способа и устройства получены в результате обработки опытных данных и являются эмпирическими.

Сущность заявляемых технических решений заключается в дополнительной деформации растяжения-обжатия полученной в маятниковой клети полосы с помощью четырехвалковой клети. При этом, во-первых, расширяются технологические возможности процесса, что снижает стоимость передела (практически неизменные затраты при расширении сортамента холоднокатаной ленты), и, во-вторых повышается качество проката (улучшается его плоскостность) за счет дополнительной деформации валками.

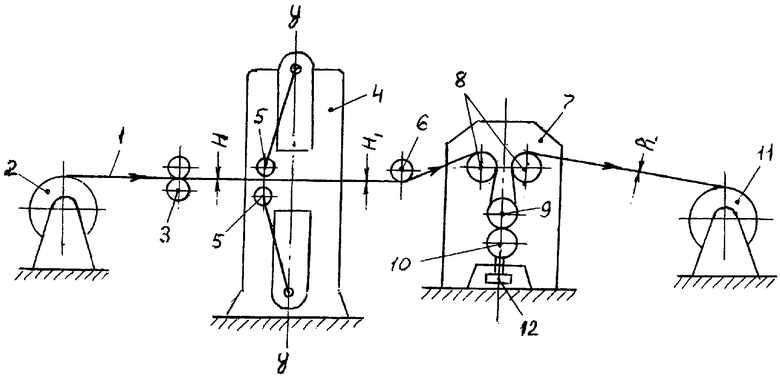

Предлагаемый стан холодной прокатки схематично показан на чертеже (стрелка - направление движения полосы).

Стан содержит разматыватель 2, задающие валки 3, маятниковую клеть 4 с кривошипным механизмом и с двумя рабочими холостыми валками 5, промежуточный ролик 6, четырехвалковую клеть 7 с Y-образным расположением валков 8, 9 и 10 и с двумя приводными валками 9 и 10, лежащими в общей вертикальной плоскости, моталку 11. Величина обжатия между валками 9 и 10 регулируется с помощью нажимного устройства 12, изменяющего межвалковый зазор.

Работает устройство следующим образом.

Прокатываемая полосовая заготовка 1 с исходной толщиной Н из разматывателя 2 с помощью задающих валков 3 поступает в маятниковую клеть 4 стана, где металл обжимается на величину (0,75…0,85)Н рабочими холостыми валками 5, совершающими возвратно-поступательное движение в вертикальной плоскости относительно оси y-y. Затем полоса толщиной Н огибает промежуточный ролик 6 и поступает в четырехвалковую клеть 7, где огибает три валка 8 и 9. Обжатие полосы осуществляется при прохождении ее между приводными валками 9 и 10, лежащими в общей осевой (вертикальной) плоскости, а величина этого обжатия регулируется с помощью нажимного устройства 12, изменяющего межвалковый зазор. Суммарный угол огибания полосой валков 8, 9 - 500°…560°.

Из клети 7 полоса толщиной h=0,8…2,0 мм поступает на моталку 11 стана, где и сматывается в рулон.

Опытную проверку предлагаемых способа и стана осуществляли на опытно-промышленной установке Магнитогорского государственного технического университета (МГТУ). С этой целью при прокатке полос толщиной 0,8…2,0 мм (ленты) и шириной 200…300 мм из горячекатаной заготовки толщиной Н=8…11 мм из различных углеродистых сталей варьировали величины обжатий в обеих клетях стана, а также величину угла охвата прокатываемой полосой валков четырехвалковой клети. Результаты опытов оценивали по качеству получаемого проката.

Наилучшие результаты (выход качественной ленты с минимальной продольной разнотолщинностью до 99.3…99,8%) получены с применением заявляемого способа на предлагаемом стане. Отклонения от рекомендуемых параметров ухудшали достигнутые показатели.

Так, уменьшение величины обжатий в первом проходе (менее 0,75Н) приводило к необходимости увеличения обжатий во втором проходе, что приводило к ускоренному износу валков четырехвалковой клети. При обжатиях же в первом проходе более 0,85Н на части полос появлялась продольная разнотолщинность сверх допускаемой величина, которая не устранялась во втором проходе. При суммарном угле охвата прокатываемой полосой валков в этом проходе менее 500° наблюдалось проскальзывание полос в валках с появлением продольных рисок и царапин, а при угле охвата более 560° величина мощности привода четырехвалковой клети оказывалась недостаточной (особенно - для конечных толщин 0,8…1,2 мм), что приводило к его перегрузкам с известными отрицательными последствиями.

Стан, выбранный в качестве ближайшего аналога (см. выше), в опытах не проверялся, так как по сути - это предлагаемый стан, но без четырехвалковой клети (т.е. с необходимостью слишком больших обжатий в первом проходе, недостаток которых описан выше).

Известный способ (ближайший аналог) также не проверялся ввиду очевидных его недостатков (повышенное число проходов и увеличение в связи с этим стоимости передела).

Таким образом, опытная проверка подтвердила приемлемость найденных технических решений для достижения поставленной цели и преимущество их перед известными объектами.

По данным технико-экономических исследований, проведенных в МГТУ, использование предлагаемого изобретения для получения холоднокатаных полос 0,8…2,0×200…300 мм повысит их качество при одновременном снижении производственных расходов не менее, чем в 1,5 раза.

Пример конкретного выполнения

Стан холодной прокатки полосовой стали толщиной 0,8…2,0 мм и шириной 200…300 мм из заготовки толщиной Н=8…11 мм имеет вид, показанный на чертеже.

Для получения полос с h=1,4 мм из заготовки с Н=9,5 мм в I проходе величина обжатия составляет: 0,8Н=0,8·9,5=7,6 мм, т.е. в 4-валковую клеть входит полоса толщиной H1=9,5-1,6=1,9 мм, которая обжимается до толщины 1,4 при суммарном угле охвата полосой трех валков, равном 530°.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 1999 |

|

RU2147943C1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2006 |

|

RU2332270C1 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 2007 |

|

RU2351414C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕДВАРИТЕЛЬНО УПРУГО-НАПРЯЖЕННОГО ПОЛОСОВОГО ПРОКАТА ДЛЯ ПРОИЗВОДСТВА ОБЛЕГЧЕННЫХ ГНУТЫХ КОНСТРУКЦИОННЫХ ПРОФИЛЕЙ | 1999 |

|

RU2162756C2 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 2015 |

|

RU2596566C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОЙ СТАЛЬНОЙ ПОЛОСЫ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2078625C1 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| Способ компенсации отклонения толщины прокатываемой полосы на реверсивном стане холодной прокатки | 2019 |

|

RU2732451C2 |

| Стан непрерывной холодной прокатки | 1981 |

|

SU1026850A1 |

Изобретение предназначено для повышения качества проката и снижения стоимости его передела в процессе холодной прокатки углеродистой полосовой стали (ленты). Способ заключается в последовательном по проходам обжатии металла на заданную толщину. Повышение плоскостности проката, расширение его сортамента при неизменных затратах на производство обеспечивается за счет того, что при прокатке полос шириной 200…300 мм с исходной толщиной Н=8…11 мм в первом проходе осуществляют обжатие на величину (0,75…0,85) Н, а во втором проходе - на конечную толщину 0,8…2,0 мм с частичным огибанием полосой трех валков. Стан холодной прокатки содержит разматыватель, задающие валки, маятниковую клеть с кривошипным механизмом и с двумя рабочими холостыми валками и моталку, дополнительно он содержит промежуточный ролик и четырехвалковую клеть с Y-образным расположением валков и с двумя приводными валками, лежащими в общей вертикальной плоскости, при суммарном угле охвата прокатываемой полосой трех валков в пределах 500°…560°. 2 н.п. ф-лы, 1 ил.

1. Способ холодной прокатки полос из углеродистой стали шириной 200…300 мм и исходной толщиной Н=8…11 мм, включающий последовательное по проходам обжатие валками металла на заданную толщину, характеризующийся тем, что в первом проходе осуществляют обжатие полосы на величину (0,75…0,85)Н, а во втором проходе - на конечную толщину 0,8…2,0 мм с частичным огибанием полосой трех валков.

2. Стан холодной прокатки полос из углеродистой полосовой стали, содержащий разматыватель, задающие валки, маятниковую клеть с кривошипным механизмом и с двумя рабочими холостыми валками, моталку, отличающийся тем, что он содержит промежуточный ролик и четырехвалковую клеть с Y-образным расположением валков и с двумя приводными валками, расположенными в общей вертикальной плоскости, выполненную с возможностью охвата полосой трех валков с суммарным углом охвата в пределах 500…560°.

| Способ холодной прокатки | 1987 |

|

SU1546183A1 |

| ФИНКЕЛЬШТЕЙН Я.С | |||

| Справочник по прокатному и трубному производству | |||

| - М.: Металлургия, 1975, с.183, рис.2 | |||

| Способ неприрывной прокатки и стандля ЕгО ОСущЕСТВлЕНия | 1976 |

|

SU687668A1 |

| СТАН ДЛЯ ПРОКАТКИ ПОЛОСЫ | 0 |

|

SU293398A1 |

| US 2003167818 A, 11.09.2003. | |||

Авторы

Даты

2009-05-10—Публикация

2007-07-23—Подача