Изобретение относится к обработке металлов и токопроводящих материалов резанием и может быть использовано при исследовании стойкости и обработке изделий по методу автоматического получения размеров на универсальных станках с ручным управлением, станках-полуавтоматах и автоматах, а также на станках с ЧПУ резцами, оснащенными многогранными режущими пластинами с креплением по методу S.

Известен режущий инструмент с узлом крепления согласно ГОСТ 26476-85 по методу S, в гнезде головки корпуса которого установлены опорная пластина с отверстием, закрепленная с помощью входящей в ее отверстие установочной втулки, установленной в корпусе, и режущая пластина с отверстием, закрепленная с помощью винта, эксцентрично установленного относительно оси отверстия пластины, проходящего через отверстие втулки и своей головкой воздействующего на стенку отверстия режущей пластины. Режущий инструмент снабжен ступенчатой втулкой из упругого материала, с натягом установленной на винте и своей большей ступенью - в отверстии опорной пластины, а своей меньшей ступенью плотно установленной в выточке, выполненной в установочной втулке, при этом винт свободно проходит через отверстие в установочной втулке и закреплен в корпусе (см. SU N 1315153, В 23 В 27/16, 1987 г.).

Недостатками известного резца являются его ограниченные стойкость и технологические возможности, связанные с невозможностью контроля износа его режущих кромок в процессе резания.

Известен также резец для контроля износа режущих кромок в процессе резания, содержащий размещенные в гнезде головки корпуса сменную многогранную режущую пластину и сменную многогранную токопроводящую опорную пластину с центральным отверстием, включенную в электрическую цепь с обрабатываемой деталью и установленную эксцентрично относительно режущей пластины, при этом головка корпуса, упорные поверхности гнезда головки корпуса, поверхность центрального отверстия опорной пластины и поверхность опорной пластины, контактирующая с режущей пластиной, имеют диэлектрическое покрытие (см. RU N 2136447, В 23 В 27/00, В 23 Q 17/09, 1999 г.).

Недостатками известного резца являются ограниченные технологические возможности и область применения.

Техническая задача, на решение которой направлено предложенное изобретение, - расширение технологических возможностей и области применения.

Указанная техническая задача решается тем, что резец для контроля износа режущих кромок в процессе резания, содержащий размещенные в гнезде головки корпуса сменную многогранную режущую пластину и сменную многогранную токопроводящую опорную пластину с центральным отверстием, включенную в электрическую цепь с обрабатываемой деталью и установленную эксцентрично относительно режущей пластины, при этом головка корпуса, упорные поверхности гнезда головки корпуса, поверхность центрального отверстия опорной пластины и поверхность опорной пластины, контактирующая с режущей пластиной, имеют диэлектрическое покрытие, снабжен ступенчатым винтом с поверхностями цилиндрической и конической формы, головка которого предназначена для взаимодействия со стенкой выполненного в режущей пластине центрального тороидального отверстия и втулкой из эластичного материала, установленной в выемке центрального отверстия, выполненного в опорной пластине, и образующей беззазорное соединение с конической поверхностью винта, при этом режущая пластина выполнена токопроводящей или диэлектрической, в опорной пластине выполнены резьбовые отверстия, оси которых расположены параллельно главной секущей плоскости и главной режущей кромке и в которых установлены регулировочные винты, предназначенные для контактирования с упорными поверхностями гнезда головки корпуса, а на головку цилиндрическую и коническую поверхности винта нанесено диэлектрическое покрытие.

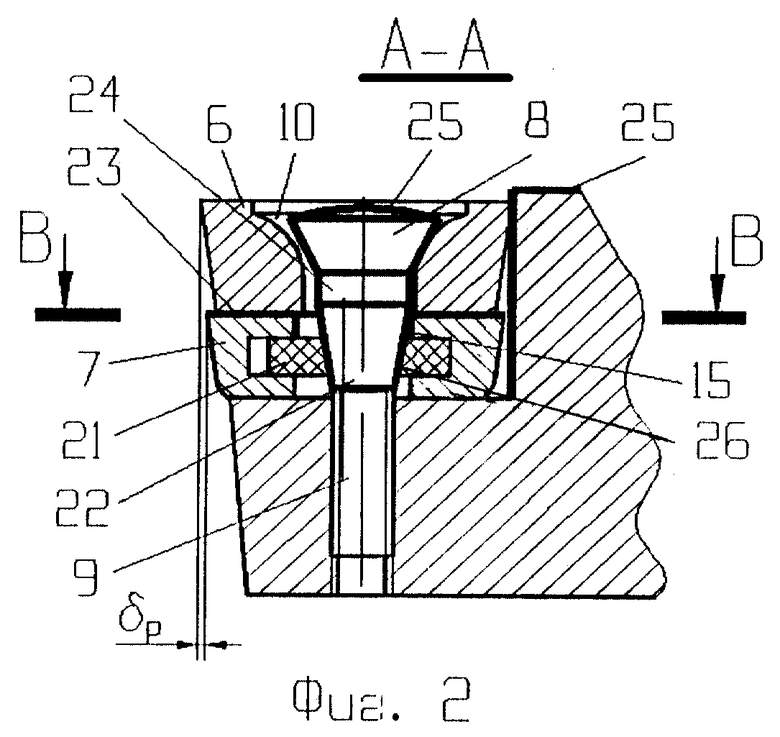

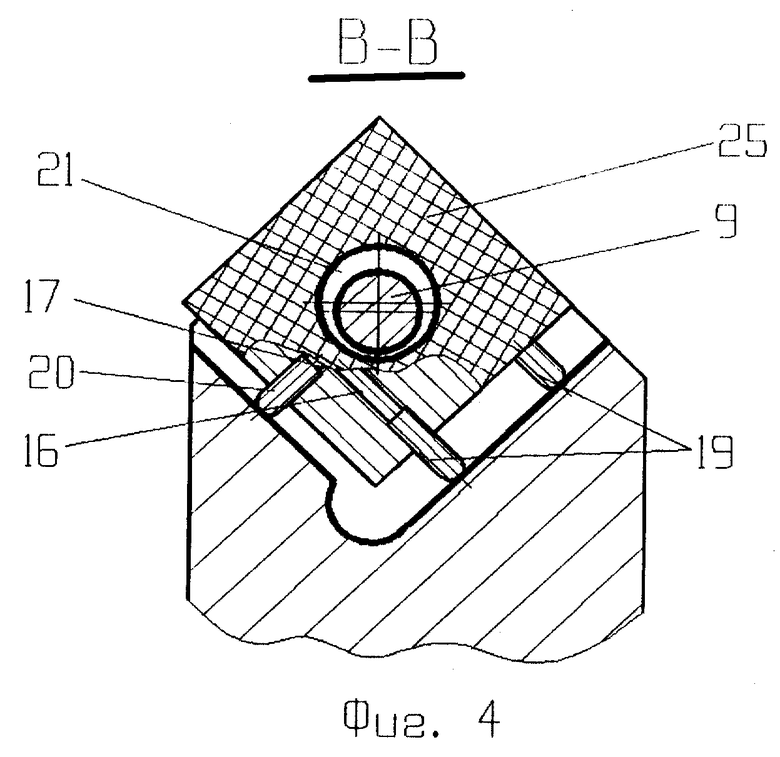

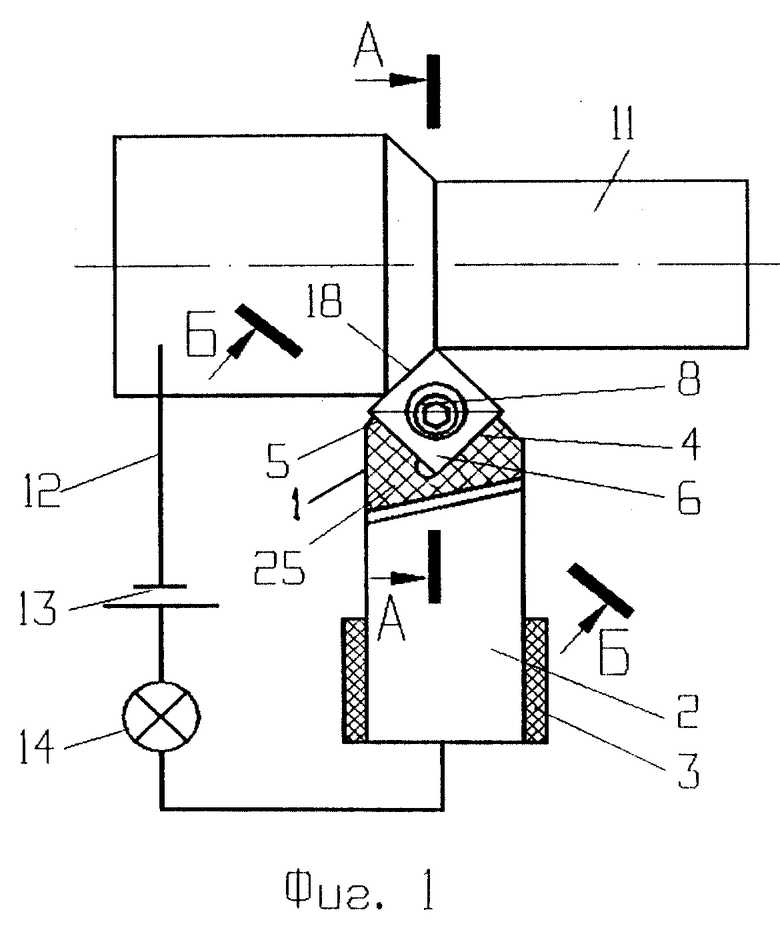

На фиг. 1 представлена схема контроля износа режущих кромок резца; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2 и на фиг. 4 - сечение В-В на фиг. 2.

Резец для контроля износа режущих кромок в процессе резания включает в себя головку 1 и державку 2 корпуса, изолированного от массы станка прокладками 3. В гнезде головки 1, имеющем упорные поверхности 4 и 5, размещена режущая пластина 6, выполненная из любого известного инструментального материала, и токопроводящая опорная пластина 7. Режущая пластина 6 прижата к опорной пластине 7 и упорным поверхностям 4 и 5 гнезда головки корпуса в результате взаимодействия головки 8 эксцентрично установленного винта 9 со стенкой центрального тороидального отверстия 10. Изделие 11 и державка 2 корпуса резца подсоединены к электрической цепи 12, в которую для регистрации ее замыкания включены источник питания 13 и сигнальная лампа 14. Опорная пластина 7, по форме подобная режущей пластине 6, имеет цен тральное отверстие 15 и резьбовые отверстия 16 и 17 с осями, расположенными соответственно параллельно главной секущей плоскости Б-Б и главной режущей кромке 18. В резьбовых отверстиях 16 и 17 опорной пластины 7 установлены регулировочные винты 19 и 20, а в выемке центрального отверстия 15 - втулка 21 из эластичного материала, например резины, образующая беззазорное соединение с конической поверхностью 22 винта 9. На головку 1 корпуса резца, упорные поверхности 4 и 5 головки корпуса, на поверхность центрального отверстия 15 и поверхность 23 опорной пластины 7, контактирующую с режущей пластиной 6, а также на головку 8, цилиндрическую 24 и коническую 22 поверхности винта 9 нанесено диэлектрическое покрытие 25, например керамическое. Крепление опорной пластины 7, как и режущей пластины 6, на корпусе резца выполняется тем же эксцентрично установленным винтом 9 в результате взаимодействия его конической поверхности 22 с центральным отверстием 26 втулки 21.

Сборка резца осуществляется следующим образом. Вначале производят настройку, которая заключается в установке взаимного положения режущей 6 и опорной 7 пластин. Взаимное положение режущей и опорной 7 пластин определяется видом обработки, размерами обрабатываемого изделия, техническими требованиями к нему и т.д. Например, при черновой токарной обработке хрупких металлов, характеризующейся значительной площадью сечения срезаемого слоя, когда не предъявляется жестких требований к точности размеров, достаточно выполнить настройку режущей 6 и опорной 7 пластин только в направлении главной секущей плоскости Б-Б, т.к. при этом максимум износа будет находиться на некотором удалении от вершины резца. Для этого с помощью регулировочных винтов 19 настраивают смещение δ, которое определяется в зависимости от допустимого, износа главной задней поверхности. Вообще говоря, токарный резец - инструмент универсальный в том смысле, что пригоден для обработки различных поверхностей тел вращения разных размеров. При этом величина смещения δ режущей 6 и опорной 7 пластин при равном допустимом износе режущей пластины и прочих равных условиях зависит от диаметральных размеров обрабатываемого изделия. Поэтому при переходе от обработки одного изделия к другому требуется перенастройка взаимного положения режущей 6 и опорной 7 пластин, которую выполняют с помощью регулировочных винтов 19.

При чистовой обработке, характеризующейся малой площадью сечения срезаемого слоя, когда к точности размеров и качеству обработанной поверхности предъявляются жесткие требования, настройку взаимного положения режущей 6 и опорной 7 пластин необходимо выполнить в направлении, параллельном главной режущей кромке резца, т.к. максимум износа в этом случае будет на вершине. Для этого с помощью регулировочных винтов 20 настраивают смещение δp измеряемое в направлении, перпендикулярном к обрабатываемой поверхности заготовки, которое определяется в зависимости от допустимого размерного износа режущей 6 пластины резца.

В общем случае, характеризующимся, с одной стороны, сравнительно большими площадями среза и, с другой - достаточно жесткими требованиями к точности размеров и качеству поверхности обрабатываемого изделия, необходимо выполнить настройку режущей 6 и опорной 7 пластин одновременно в двух направлениях - со смещением δ в направлении главной секущей плоскости Б-Б и со смещением δp в направлении, перпендикулярном к обработанной поверхности заготовки. Для этого вначале, с помощью регулировочных винтов 19, настраивают смещение δ и затем, с помощью регулировочных винтов 20, - смещение δp. Затем настроенную опорную пластину 7 и режущую пластину 6 размещают в гнезде головки 1 корпуса и производят их крепление винтом 9. Для предохранения от повреждения отверстия 26 втулки 21, а также для беспрепятственного попадания резьбы винта 9 в резьбу корпуса резца наружный диаметр резьбы винта выполнен меньшего размера, чем меньший диаметр конической части, взаимодействующей с втулкой 21 из эластичного материала. По мере затяжки эксцентрично установленного винта 9 вначале во взаимодействие вступает его коническая поверхность 22 с центральным отверстием 26 втулки 21 из эластичного материала, размещенной в опорной пластине 7. Благодаря этому вступают в контакт наконечники регулировочных винтов 19 и 20 с упорными поверхностями 4 и 5 гнезда головки 1 корпуса и осуществляется базирование и крепление опорной пластины. При дальнейшей затяжке винта 9 втулка 21 из эластичного материала деформируется и в контакт с центральным тороидальным отверстием 10 режущей пластины 6 вступает головка 8 винта 9, прижимающая режущую пластину 6 к упорным поверхностям 4 и 5 гнезда и опорной пластине 7. Таким образом, в окончательно собранном виде режущая 6 и опорная 7 пластины располагаются друг относительно друга со смещениями δ и δp, измеряемыми соответственно в сечении главной секущей плоскостью Б-Б и в радиальном направлении.

Работа резца осуществляется следующим образом. Резец устанавливается на станке, подключается к электрической цепи 12 и включается источник питания 13. Для выполнения чистовой операции установка резца на станке осуществляется таким образом, чтобы получаемые размеры деталей при точении новым, неизношенным резцом с учетом поля рассеяния не выходили за наименьший предельный размер, а при растачивании - за наибольший предельный размер.

При вступлении резца в работу возникает контакт между режущей пластиной 6 и заготовкой 11, однако электрическая цепь 12, размещенная между опорной пластиной 7 и заготовкой 11, остается разомкнутой независимо от материала и типа износостойкого покрытия (токопроводящего или диэлектрического) режущей пластины, т. к. режущая пластина 6 изолирована от корпуса резца. Благодаря изоляции головки корпуса резца замыкания электрической цепи не происходит и в результате контакта с ней образующейся при резании стружки. По мере работы резца его режущая пластина изнашивается, а зазоры в узле крепления режущей 6 и опорной 7 пластин заполняются токопроводящей технической грязью. При этом благодаря изоляции головки 8, цилиндрической 24 и конической 22 поверхностей винта 9, поверхности центрального отверстия 15 и поверхности 23 опорной пластины электрическая цепь остается разомкнутой до тех пор, пока износ режущей пластины 6 не достигнет величины, при которой в контакт с заготовкой вступит опорная токопроводящая пластина 7.

Изоляция режущей пластины 6 от корпуса инструмента, а значит и массы станка, необходимая для контроля износа режущих кромок резца в процессе резания, попутно приводит к разрыву внешней цепи термотоков, возникающих при резании металлов и токопроводящих материалов токопроводящим режущим инструментом и циркулирующих по контуру станок-инструмент-изделие-станок. Известно (см. Бобровский В.А. Повышение стойкости инструмента М., Машиностроение, 1976, 48 с.), что разрыв внешней цепи термотоков приводит к повышению стойкости режущего инструмента.

Опытный образец настоящего резца прошел лабораторные испытания в Тамбовском государственном техническом университете и передан ОАО "Тамбовский завод подшипников скольжения" для производственных испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЕЦ ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩИХ КРОМОК В ПРОЦЕССЕ РЕЗАНИЯ | 1999 |

|

RU2173240C2 |

| РЕЗЕЦ ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩИХ КРОМОК В ПРОЦЕССЕ РЕЗАНИЯ | 1999 |

|

RU2176175C2 |

| РЕЗЕЦ ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕЙ КРОМКИ В ПРОЦЕССЕ РЕЗАНИЯ | 1998 |

|

RU2136447C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩИХ КРОМОК ИНСТРУМЕНТА В ПРОЦЕССЕ РЕЗАНИЯ | 2001 |

|

RU2205093C2 |

| СВЕРЛО ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕЙ КРОМКИ В ПРОЦЕССЕ РЕЗАНИЯ | 1999 |

|

RU2166412C2 |

| РЕЗЕЦ ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕЙ КРОМКИ В ПРОЦЕССЕ РЕЗАНИЯ | 1998 |

|

RU2147489C1 |

| СПОСОБ ОЦЕНКИ ВЛИЯНИЯ ТЕРМОТОКА НА СТОЙКОСТЬ РЕЖУЩЕГО ИНСТРУМЕНТА | 1999 |

|

RU2170648C2 |

| СПОСОБ ИЗМЕРЕНИЯ ЭДС РЕЗАНИЯ | 1999 |

|

RU2165337C2 |

| СБОРНЫЙ ОТРЕЗНОЙ РЕЗЕЦ И РЕЖУЩИЕ ПЛАСТИНЫ К НЕМУ | 2007 |

|

RU2366542C2 |

| СБОРНЫЙ РЕЗЕЦ ДЛЯ КОНТУРНОГО ТОЧЕНИЯ | 2015 |

|

RU2645236C2 |

Изобретение относится к обработке металлов и токопроводящих материалов резанием и может быть использовано на станках с ручным управлением, станках-полуавтоматах и автоматах, а также на станках с ЧПУ. Резец содержит размещенные в гнезде головки корпуса сменную многогранную пластину и опорную пластину, включенную в электрическую цепь с обрабатываемой деталью. При этом головка корпуса, упорные поверхности гнезда, поверхность центрального отверстия опорной пластины и ее поверхность, контактирующая с режущей пластиной, имеют диэлектрическое покрытие. Для расширения технологических возможностей в опорной пластине выполнены резьбовые отверстия, оси которых расположены параллельно главной секущей плоскости и главной режущей кромке и в которых установлены регулировочные винты, предназначенные для контактирования с упорными поверхностями гнезда головки корпуса. 4 ил.

Резец для контроля износа режущих кромок в процессе резания, содержащий размещенные в гнезде головки корпуса сменную многогранную режущую пластину и сменную многогранную токопроводящую опорную пластину с центральным отверстием, включенную в электрическую цепь с обрабатываемой деталью и установленную эксцентрично относительно режущей пластины, при этом головка корпуса, упорные поверхности гнезда головки корпуса, поверхность центрального отверстия опорной пластины и поверхность опорной пластины, контактирующая с режущей пластиной, имеют диэлектрическое покрытие, отличающийся тем, что он снабжен ступенчатым винтом с поверхностями цилиндрической и конической формы, головка которого предназначена для взаимодействия со стенкой выполненного в режущей пластине центрального тороидального отверстия и втулкой из эластичного материала, установленной в выемке центрального отверстия, выполненного в опорной пластине, и образующей беззазорное соединение с конической поверхностью винта, при этом режущая пластина выполнена токопроводящей или диэлектрической, в опорной пластине выполнены резьбовые отверстия, оси которых расположены параллельно главной секущей плоскости и главной режущей кромке и в которых установлены регулировочные винты, предназначенные для контактирования с упорными поверхностями гнезда головки корпуса, а на головку, цилиндрическую и коническую поверхности винта нанесено диэлектрическое покрытие.

| РЕЗЕЦ ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕЙ КРОМКИ В ПРОЦЕССЕ РЕЗАНИЯ | 1998 |

|

RU2136447C1 |

| Устройство для оптимизации температуры в зоне резания | 1984 |

|

SU1225697A1 |

| Режущий инструмент | 1986 |

|

SU1315153A1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С УСТРОЙСТВОМ КОНТРОЛЯ СОСТОЯНИЯ | 1990 |

|

RU2023540C1 |

| US 3079821, 05.03.1963 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОТА ИЗ АБРИКОСОВ | 2009 |

|

RU2416326C1 |

Авторы

Даты

2001-09-10—Публикация

1999-11-02—Подача