Изобретение относится к обработке металлов и токопроводящих материалов резанием и может найти применение при исследовании стойкости токопроводящего режущего инструмента.

Известны негативное, в подавляющем большинстве случаев, влияние термотока на стойкость режущего инструмента и способ оценки этого влияния, при котором поочередно осуществляют резание токопроводящего материала изолированным и не изолированным от массы станка инструментом с механическим креплением режущей многогранной токопроводящей пластины и через равные интервалы времени измеряют и сравнивают износ контактной поверхности инструмента (см. Сб. "Электрические явления при трении, резании и смазке твердых тел". - М.: "Наука", 1973 г.).

Недостатком известного метода являются низкая точность и ограниченные технологические возможности, т. к. с его помощью можно оценить влияние на стойкость режущего инструмента только части термотока, возникающего в процессе резания и циркулирующего во внешней электрической цепи по контуру станок - инструмент - деталь - станок. Действие другой части термотока, циркулирующего во внутренней электрической цепи по контуру передняя поверхность инструмента - стружка - деталь - задняя поверхность инструмента, пользуясь известным методом, оценить нельзя, хотя по мнению ряда исследователей (см., например, В.А. Бобровский, В.С. Писарев. Термотоки при сверлении. Электрические явления при трении и резании металлов. - М.: "Наука", 1969 г.) доля его воздействия на стойкость инструмента более значительна.

Техническая задача, на решение которой направлено предложенное изобретение - повышение точности и расширение технологических возможностей известного способа оценки влияния термотока на стойкость режущего инструмента.

Указанная техническая задача решается тем, что в способе оценки влияния термотока на стойкость режущего инструмента, при котором поочередно осуществляют резание токопроводящего материала изолированным и не изолированным от массы станка инструментом с механическим креплением режущей многогранной токопроводящей пластины и через равные интервалы времени измеряют и сравнивают износ контактной поверхности инструмента, используют режущую пластину, у которой на главные и вспомогательные задние поверхности, прилегающие к двум из вершин, наносят диэлектрическое износостойкое покрытие и проводят резание, последовательно меняя положение вершин режущей пластины в корпусе инструмента в условиях, когда изнашивается только ее передняя контактная поверхность.

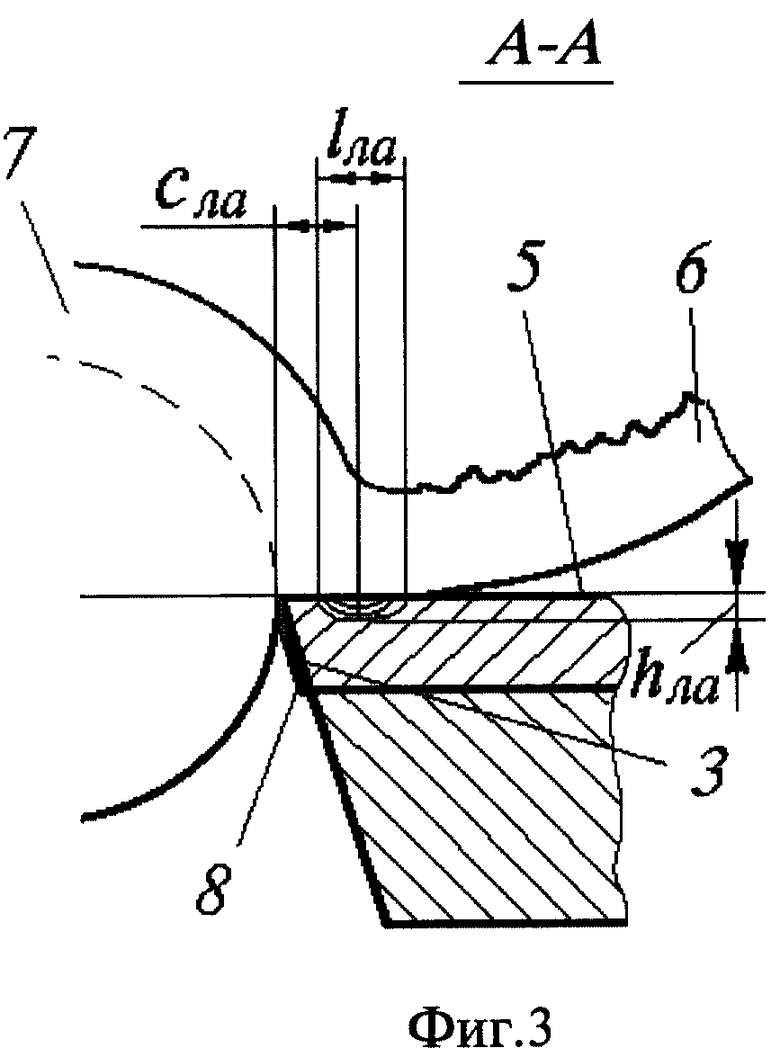

На фиг. 1 представлена схема реализации способа при разорванных внешней и внутренней цепях термотока; на фиг. 2 - схема реализации способа при замкнутых внешней и внутренней цепях термотока; на фиг. 3 и 4 - соответственно сечение А-А и Б-Б на фиг. 1 и 2.

Пример реализации способа. Для исследования влияния термотока на стойкость инструмента используют резец 1 сборной конструкции, в гнезде корпуса которого размещена четырехгранная токопроводящая режущая пластина 2. На главные 3 и вспомогательные 4 задние поверхности режущей пластины 2, прилегающие к вершинам а и г для разрыва внутренней цепи термотока, циркулирующего по контуру передняя поверхность 5 режущей пластины - стружка 6 - деталь 7 - задние поверхности 3 и 4 режущей пластины нанесено диэлектрическое износостойкое покрытие 8, например алмазное. Резец 1 устанавливают в резцедержателе 9 станка. Разрыв внешней цепи термотока, циркулирующего по контуру станок - инструмент - деталь - станок, обеспечивается изоляцией резца 1 от массы станка прокладками 10, а ее замыкание - соединением корпуса резца 1 с резцедержателем 9 посредством гибкого многожильного проводника 11. Разрыв внутренней цепи термотока путем изоляции задних поверхностей режущей пластины, а не передней, объясняется следующими обстоятельствами. В общем случае у инструмента изнашиваются как передняя, так и задние контактные поверхности, причем в большинстве случаев за критерий износа принимают износ главной задней поверхности. Однако износ главной задней поверхности неизбежно сопровождается износом части передней поверхности, непосредственно прилегающей к главной режущей кромке и, таким образом, нарушается корректность эксперимента, т.к. свойства передней поверхности в результате ее покрытия диэлектриком отличаются от свойств пластины без покрытия. В то же время разрывая внутреннюю цепь термотока изоляцией задних контактных поверхностей, корректность эксперимента обеспечить можно. Известно (см. В.Ф.Бобров. Основы теории резания металлов. - М.: Машиностроение, 1975, с. 163-165), что при работе инструментами из быстрорежущей стали со скоростями резания, превышающими допускаемые их теплостойкостью, изнашивается только одна передняя поверхность. Для твердосплавного инструмента условия, при которых изнашивается преимущественно передняя поверхность, создаются резанием с повышенными толщиной срезаемого слоя и скоростью резания.

Выявив и установив на станке режимы, при которых для данной пары обрабатываемый - инструментальный материал изнашивается только одна передняя поверхность инструмента, осуществляют резание в условиях с различными состояниями внешней и внутренней электрических цепей термотока при сохранении жесткости системы станок - приспособление - инструмент - деталь неизменной. Через определенные интервалы времени резание прерывают и фиксируют глубину hл лунки износа, ширину lл лунки износа и расстояние cл от центра кривизны лунки до лезвия инструмента. Опыты проводят, например, в следующей последовательности. Устанавливают режущую пластину 2 вершиной а в рабочее положение в корпусе резца 1, изолированном от массы станка прокладками 10 (см. фиг. 1). В этом случае как внешняя, так и внутренняя электрические цепи разорваны и термоток по ним не течет. Переустановив режущую пластину в рабочее положение вершиной б создают условия, при которых внешняя цепь термотока разорвана, а внутренняя - замкнута. Переустановив режущую пластину 2 в рабочее положение вершиной в и соединив корпус резца 1 гибким многожильным проводником 11 с резцедержателем 9 станка (см. фиг. 2), создают условия, соответствующие обычному резанию, т.е. резанию с замкнутыми внешней и внутренней электрическими цепями термотока. Наконец, переустановив режущую пластину 2 в рабочее положение вершиной г и сохраняя электрическое соединение резца 1 с резцедержателем 9 получают условие, при котором внешняя цепь термотока замкнута, а внутренняя - разорвана.

Затем сравнивают зафиксированные через равные интервалы времени параметры износа передней поверхности режущей пластины hл, lл и cл, полученные при названных выше состояниях электрических цепей термотока, и оценивают степень влияния последнего.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЕЦ ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩИХ КРОМОК В ПРОЦЕССЕ РЕЗАНИЯ | 1999 |

|

RU2173239C2 |

| РЕЗЕЦ ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩИХ КРОМОК В ПРОЦЕССЕ РЕЗАНИЯ | 1999 |

|

RU2173240C2 |

| СВЕРЛО ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕЙ КРОМКИ В ПРОЦЕССЕ РЕЗАНИЯ | 1999 |

|

RU2166412C2 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ ИНСТРУМЕНТА | 1998 |

|

RU2150355C1 |

| РЕЗЕЦ ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩИХ КРОМОК В ПРОЦЕССЕ РЕЗАНИЯ | 1999 |

|

RU2176175C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩИХ КРОМОК ИНСТРУМЕНТА В ПРОЦЕССЕ РЕЗАНИЯ | 2001 |

|

RU2205093C2 |

| СПОСОБ ИЗМЕРЕНИЯ ЭДС РЕЗАНИЯ | 1999 |

|

RU2165337C2 |

| РЕЗЕЦ ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕЙ КРОМКИ В ПРОЦЕССЕ РЕЗАНИЯ | 1998 |

|

RU2147489C1 |

| РЕЗЕЦ ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕЙ КРОМКИ В ПРОЦЕССЕ РЕЗАНИЯ | 1998 |

|

RU2136447C1 |

| Способ определения предельно допустимого износа режущей пластины из недиэлектрического материала по главной задней поверхности. | 2018 |

|

RU2712328C1 |

Изобретение относится к обработке металлов и токопроводящих материалов резанием. Способ заключается в поочередном резании токопроводящего материала изолированным и неизолированным от массы станка инструментом и измерении через равные интервалы времени износа контактной поверхности инструмента. При этом для повышения точности и расширения технологических возможностей используют режущий инструмент с переустанавливаемой режущей многогранной токопроводящей пластиной, у которой на главные и вспомогательные задние поверхности, прилегающие к двум из ее вершин, наносят износостойкое диэлектрическое покрытие. При этом резание осуществляют при последовательном изменении положения вершин режущей пластины в корпусе инструмента в условиях изнашивания только ее передней поверхности. 4 ил.

Способ оценки влияния термотока на стойкость режущего инструмента, при котором поочередно осуществляют резание токопроводящего материала изолированным и неизолированным от массы станка инструментом и через равные интервалы времени измеряют и сравнивают износ контактной поверхности инструмента, отличающийся тем, что используют режущий инструмент с переустанавливаемой режущей многогранной токопроводящей пластиной, у которой на главные и вспомогательные задние поверхности, прилегающие к двум из ее вершин, наносят износостойкое диэлектрическое покрытие, а резание осуществляют при последовательном изменении положения вершин режущей пластины в корпусе инструмента в условиях изнашивания только ее передней поверхности.

| ПОСТНИКОВ С.Н | |||

| Повышение производительности обработки путем ограничения термотоков в зоне резания | |||

| В сб | |||

| "Электрические явления при трении, резании и смазке твердых тел" | |||

| - М.: Наука, 1973, с.61, 62, рис.1 | |||

| Устройство для определения темпе-ратуры в зоне резания | 1974 |

|

SU509344A1 |

| Устройство для измерения удельной термо э.д.с. на режущих кромках инструмента | 1977 |

|

SU686826A1 |

| Способ контроля состояния режущей кромки инструмента | 1981 |

|

SU1009620A1 |

| US 3587367, 28.06.1971. | |||

Авторы

Даты

2001-07-20—Публикация

1999-09-06—Подача