Изобретение относится к области машиностроения, а именно к кузнечно-прессовому оборудованию.

Известно устройство для крепления штампов на прессе, содержащее установленные на столе или ползуне пресса захват с Т-образной головкой, выполненный в виде винта, резьбовую втулку, привод поворота захвата в виде силового цилиндра, рычаг, одним концом связанный со штоком силового цилиндра, а другим концом соединенный с захватом, а также двух, помещенных одна в другую, пружин растяжения, соединенных с рычагом и столом или ползуном пресса через отверстия, выполненные на рычаге и столе или ползуне пресса (а.с. N 1574341, B 21 J 13/02, 1988 г.).

В этом устройстве, в процессе крепления штампа на прессе, нижняя поверхность Т-образной головки захвата взаимодействует с поверхностью штампа, при этом Т-образная головка поворачивается и одновременно перемещается вертикально по резьбе втулки, прижимая штамп к столу пресса, и часть усилия силового цилиндра тратится на преодоление трения между нижней поверхностью Т-образной головки и штампом, в связи с чем уменьшается усилие прижима штампа к столу пресса, что понижает надежность крепления штампа.

При раскреплении штампа силовой цилиндр возвратным усилием должен преодолеть усилие прижима Т-образной головки захвата к штампу, силу трения и усилие двух пружин, помещенных одна в другую и поджимающих захват, для предохранения его от самораскрепления в случае аварийного падения давления в полости силового цилиндра. При этом усилие силового цилиндра может оказаться недостаточным для возвратного движения и раскрепления штампа, особенно при большом усилии поджатия пружины. В связи с этим возникает необходимость в приложении к рычагу дополнительного, кратковременного ручного усилия для преодоления усилия поджатия пружин, что также понижает надежность автоматического срабатывания устройства.

Технической задачей изобретения является повышение надежность срабатывания устройства для крепления штампа на прессе.

Техническим результатом применения изобретения является повышение усилия прижима штампа к столу пресса за счет уменьшения силы трения между нижней поверхностью Т-образной головки захвата и штампом за счет нанесения на поверхности Т-образной головки и взаимодействующей с ней ответной поверхности штампа антифрикционного покрытия, например цинка. Это позволяет уменьшить коэффициент трения между этими поверхностями на 30%, в связи с чем соответственно возрастает коэффициент полезного действия устройства, т.е. на 30% тратится меньше усилия силового цилиндра на преодоление сил трения.

А также изобретение позволяет устранить силу, действующую на рычаг от пружин в момент начала возвратного движения штока силового цилиндра для раскрепления штампа. Для этого пружины растяжения выполнены одинаковой длины, причем расстояние между отверстиями для крепления пружин растяжения, расположенными на рычаге и столе или ползуне пресса, при рабочем положении устройства равно длине пружин растяжения в свободном состоянии. Пружины предназначены для предохранения от самораскрепления устройства при аварийном исчезновении давления в полости силового цилиндра и наличия вибрации при работе пресса. В связи с этим достаточно использовать пружины в качестве связи, которая не осуществляет постоянного поджатия рычага в сторону закрепления штампа, а страхует возможность поворота рычага в сторону его раскрепления, так как при этом рычагу необходимо будет начать растягивать пружины и преодолевать их сопротивление, что невозможно, так как пружины будут обеспечивать постоянный возврат устройства в состояние равновесия.

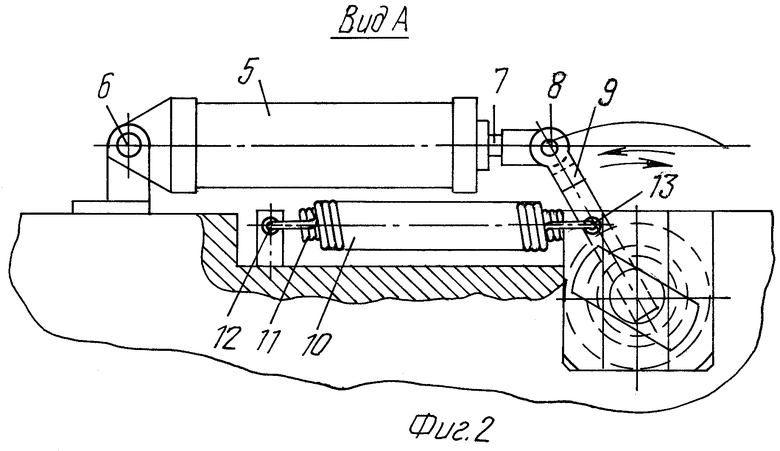

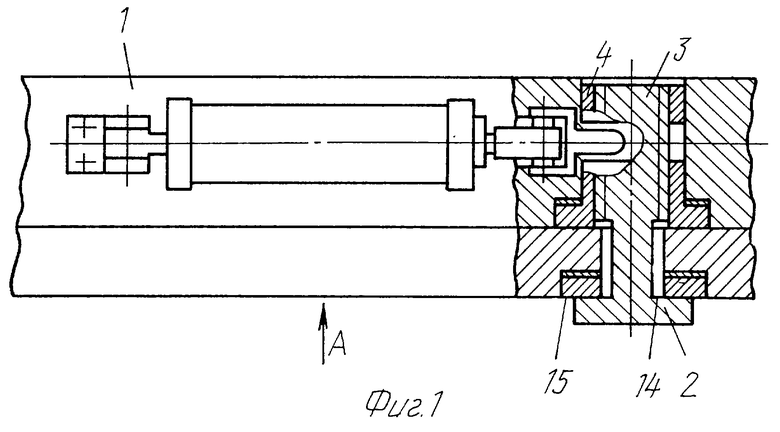

На фиг. 1 показан общий вид устройства. На фиг. 2 - вид в плане.

Устройство для крепления штампов на прессе содержит установленный на столе или ползуне пресса (на фиг. - ползун) 1 захват с Т-образной головкой 2 выполненный в вид винта 3, установленного с возможностью взаимодействия с резьбой втулки 4, закрепленной на ползуне пресса 1 и имеющей радиальный паз. Также на ползуне пресса 1 закреплен силовой цилиндр 5 посредством шарнира 6. Шток 7 силового цилиндра 5 через шарнир 8 связан с одним концом рычага 9, который другим концом жестко соединен с захватом 2.

Две, помещенные одна в другую, пружины растяжения 10 и 11 соединены с рычагом 9 и ползуном пресса 1 через отверстия 12 и 13, выполненные на рычаге 9 и ползуне пресса 1 соответственно.

На поверхности 14 Т-образной головки 2 и поверхности 15 штампа нанесено антифрикционное покрытие, например цинк.

Пружины растяжения 10 и 11 выполнены одинаковой длины, а расстояние между отверстиями 12 и 13 при рабочем (штамп закреплен) положении захвата 2 равно длине пружин в свободном состоянии.

Устройство работает следующим образом.

При перемещении штока 7 в крайнее правое положение захват 2 поворачивается посредством рычага 9 на угол, при котором Т-образная головка захвата 2 устанавливается вдоль паза втулки 4 и одновременно перемещается по ее резьбе, освобождая плиту штампа. Так как при подаче давления в силовой цилиндр 5 для перемещения штока 7 при раскреплении штампа наибольшее усилие необходимо для вывода захвата 2 из состояния покоя, нанесенное на поверхности 14 Т-образной головки 2 и взаимодействующей с ней поверхности 15 штампа антифрикционное покрытие позволяет уменьшить силу трения между этими поверхностями при преодолении усилия прижима Т-образной головки 2 к штампу, а пружины 10 и 11 практически не будут оказывать сопротивления, так как они не находятся в состоянии предварительного растяжения и не поджимают рычаг 9, что повышает надежность срабатывания устройства. Однако пружины 10 и 11 страхуют возможность поворота рычага 9 в сторону раскрепления штампа в случае аварийного исчезновения давления в полости силового цилиндра 5 и наличия вибраций при работе пресса.

После освобождения плиты штампа ползун пресса 1 поднимается и через паз втулки 4 выводит захват 2 из зоны плиты. Штамп готов к замене.

Для закрепления нового штампа ползун пресса 1 опускается. Захват 2 проходит через паз втулки 4, посредством силового цилиндра 5 рычаг 9 поворачивается, завинчивая винт 3, Т-образная головка поворачивается и входит в зацепление с плитой штампа и прижимает его к ползуну пресса 1. За счет наличия антифрикционного покрытия на контактирующих поверхностях 14 и 15 уменьшается сила трения между Т-образной головкой 2 и ползуном пресса 1 и увеличивается сила прижима штампа к столу пресса и уменьшаются зазоры между скрепляемыми поверхностями, что повышает надежность и долговечность устройства, так как уменьшаются люфты и возможные взаимные смещения скрепляемых поверхностей в условиях вибраций при работе пресса.

По предлагаемому изобретению в Прессово-арматурном производстве АО "АВТОВАЗ" разработаны рабочие чертежи и ведется изготовление устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для крепления штампов на прессе | 1988 |

|

SU1574341A1 |

| КЛЕПАЛЬНЫЙ ПРЕСС | 1994 |

|

RU2074047C1 |

| Автоматизированный комплекс для листовой штамповки | 1979 |

|

SU774722A1 |

| Устройство для крепления верхней половины штампа к ползуну пресса | 1990 |

|

SU1731393A1 |

| СТЕНД ДЛЯ ПНЕВМАТИЧЕСКОГО ИСПЫТАНИЯ ФЛАНЦЕВОГО ПРЕДОХРАНИТЕЛЬНОГО КЛАПАНА | 2002 |

|

RU2222791C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2202427C2 |

| Способ крепления и отделения полезной нагрузки | 2021 |

|

RU2769847C1 |

| Система крепления и отделения полезной нагрузки | 2021 |

|

RU2764879C1 |

| ЗАЖИМНОЕ ПРИСПОСОБЛЕНИЕ | 1992 |

|

RU2021879C1 |

Изобретение относится к машиностроению, в частности к кузнечно-прессовому оборудованию. Устройство содержит установленный на столе пресса захват с Т-образной головкой, выполненный в виде винта, резьбовую втулку, закрепленную на столе или ползуне пресса, привод поворота захвата в виде силового цилиндра, рычаг, связанный со штоком силового цилиндра и с захватом, и две размещенные одна в другой пружины растяжения, соединенные с рычагом и столом или ползуном пресса через отверстия, выполненные в рычаге и столе или ползуне пресса. Для повышения усилия прижима штампа к столу пресса за счет уменьшения силы трения между нижней поверхностью Т-образной головки и устранения силы, действующей на рычаг от пружин в момент начала возвратного движения штока силового цилиндра для раскрепления штампа, на поверхности Т-образной головки захвата и предназначенных для взаимодействия с ней поверхностях штампа нанесено антифрикционное покрытие, например цинк, а пружины растяжения выполнены одинаковой длины. При этом расстояние между отверстиями для крепления пружин равно их длине в свободном состоянии. 1 з.п. ф-лы, 2 ил.

| Устройство для крепления штампов на прессе | 1988 |

|

SU1574341A1 |

| Зажим для крепления выдвижного стола пресса | 1980 |

|

SU861106A1 |

| Устройство компенсации погрешностей трехфазных трехпроводных счетчиков трансформаторного включения | 1990 |

|

SU1755208A1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШТАМПА К ПОДШТАМПОВОЙ ПЛИТЕ ПРЕССА | 1997 |

|

RU2131356C1 |

| US 3610021, 05.10.1971 | |||

| US 4930332, 05.06.1990 | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

2001-09-20—Публикация

1999-07-15—Подача