Известно устройство для крепяения верхней половины штампа к ползуну пресса, содержащее эксцентриковый зажим с гидравлическим приводом и Т-о б- разным зажимным болтом, установленные на ползуне пресса.

Недостаток такого устройства заключается в том, что верхняя плита штампа должна иметь размеры, аналогичные размерам ползуна спереди - назад, мто является экономически невыгодным при применении узких штампов или установке нескольких штампов на больших прессах. Кроме того, поскольку усилие затяжки зависит от установочного размера плиты по высоте, затрудняется сама установка штампа, так как всегда перед затяжкой нужно проверять высоту плиты.

Наиболее близким к предлагаемому является устройство для крепления штампа к ползуну пресса, содержащее

размещенный с возможностью возвратно- поступательного перемещения в горизонтальной и вертикальной плоскостях и взаимодействующий с Т-образным пазом подштамповой плиты захват и привод перемещения захвата в вертикальной плоскости, содержащий тарельчатые пружины.

Недостаток известного устройства заключается в том, что оно не позволяет осуществить автоматизацию смены штампов и не обладает достаточной надежностью.

г Цель изобретения - обеспечение автоматизации смены штампов и повышение надежности.

Указанная цель достигается тем, что устройство снабжено приводом перемещения захвата в горизонтальной плоскости, выполненным в виде закрепленных на ползуне пресса кронштейна и силового цилиндра, а также уста(Л

С

v4

00

CJ

о со

новленного на кронштейне с возможностью поворота и шарнирно сочлененного с одной стороны с силовым цилиндром, с другой стороны посредством гибкой связи с захватом рычага, а захват выполнен в виде установленного с возможностью возвратно-поступательного перемещения в вертикальном направлении корпуса с горизон

тальнои опорной поверхностью и размещенного в корпусе Т-образного болта, а привод перемещения захвата в вертикальной плоскости выполнен в ви де установленной в корпусе с возможностью поворота гайки и червячного редуктора, упомянутая гибкая связь выполнена в виде цепи с размещенным между ее звеньями упругими элементами, а конец гибкой связи со стороны, противоположной рычагу, связан с головкой Т-образного болта.

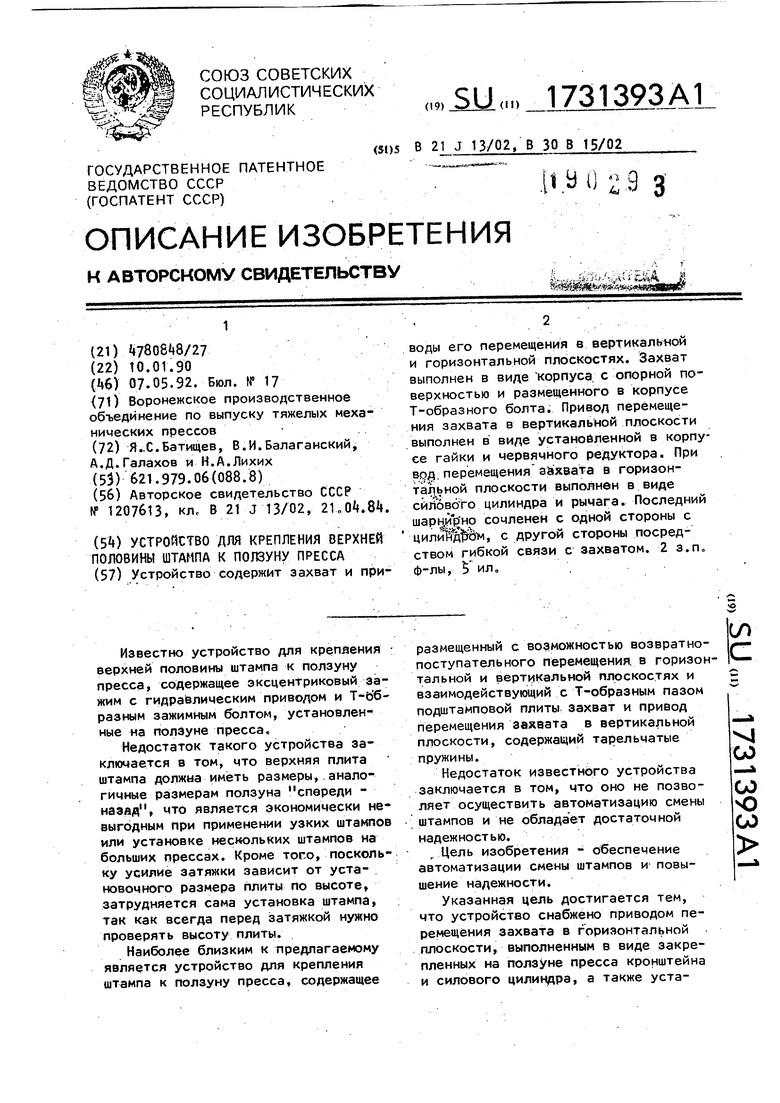

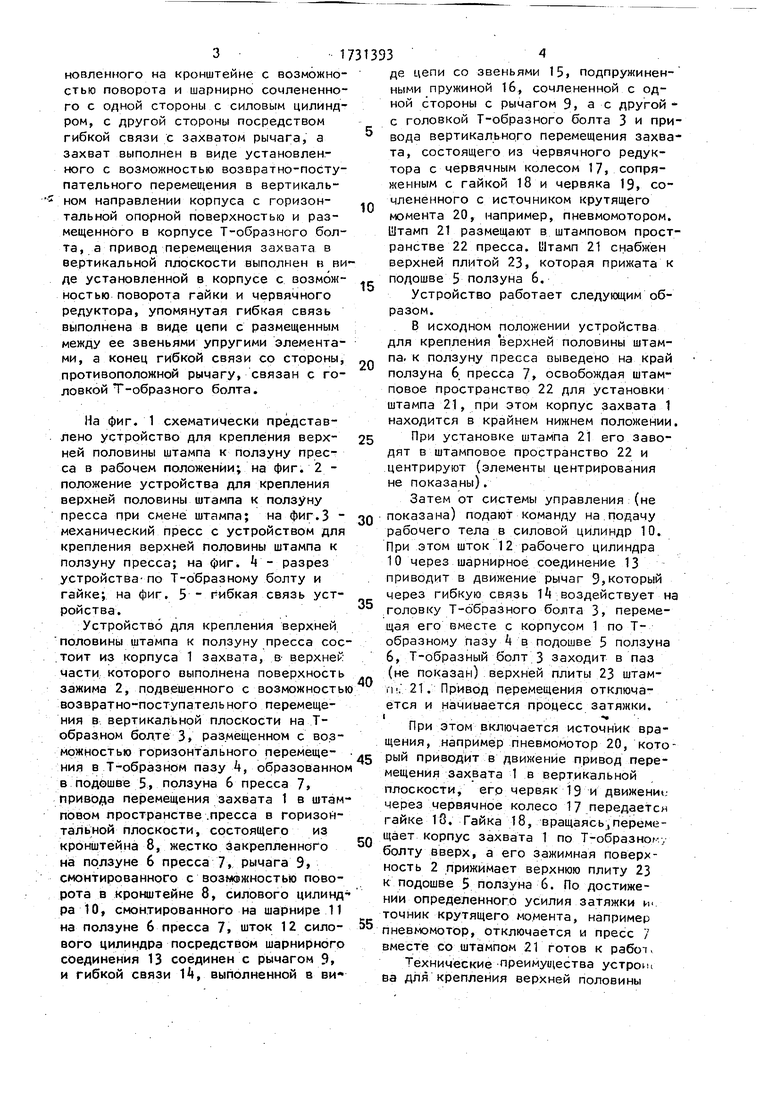

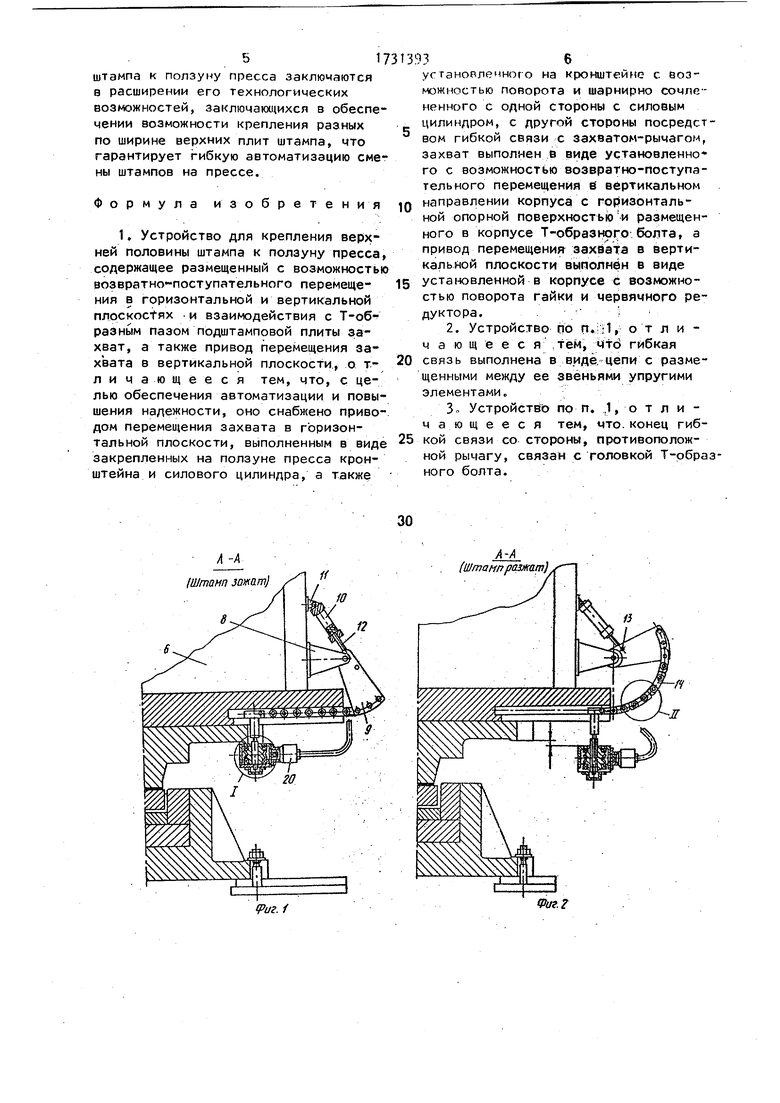

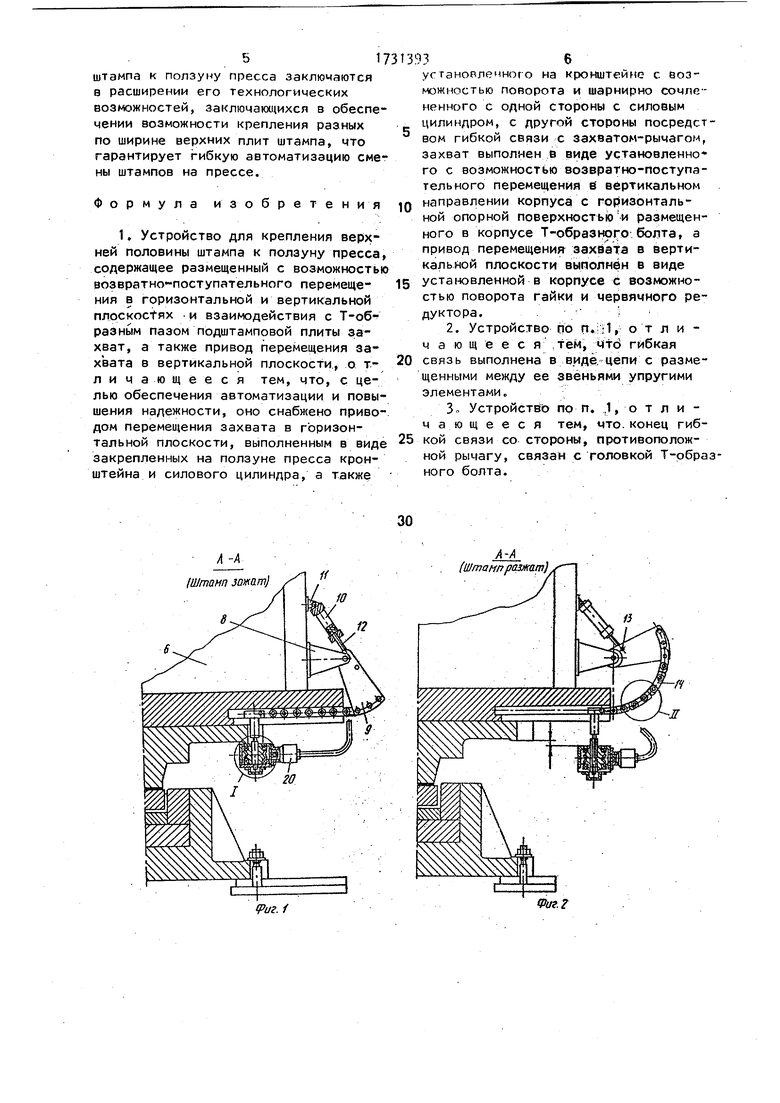

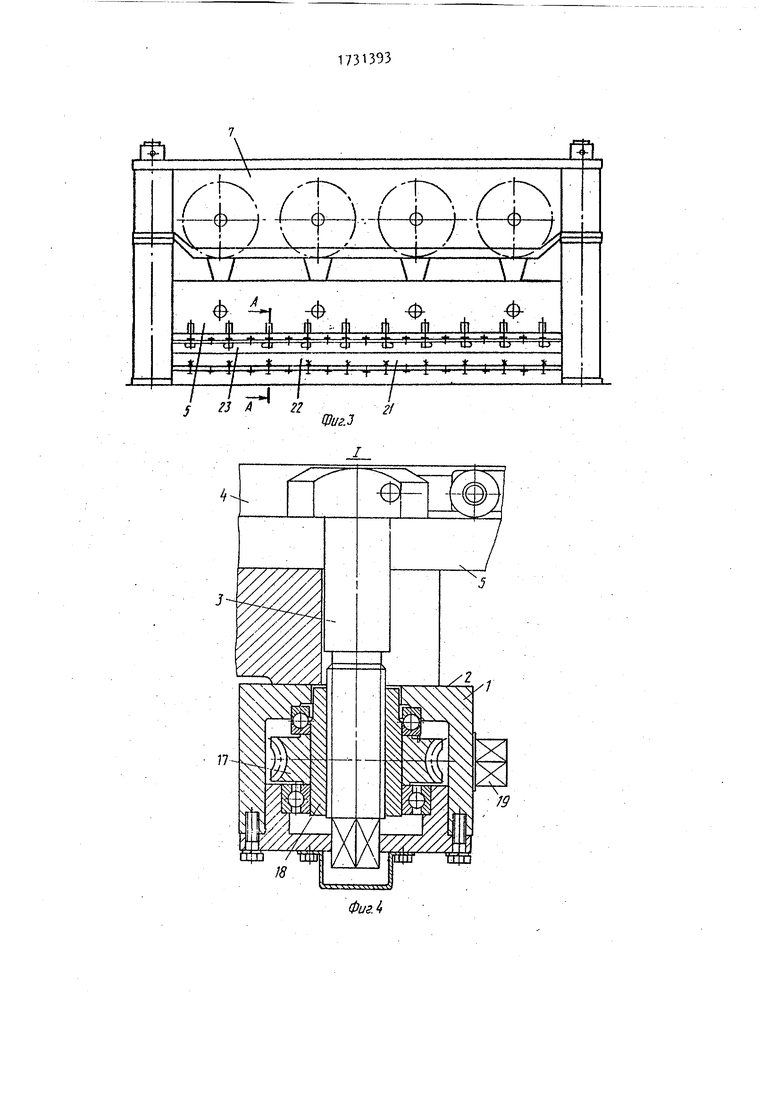

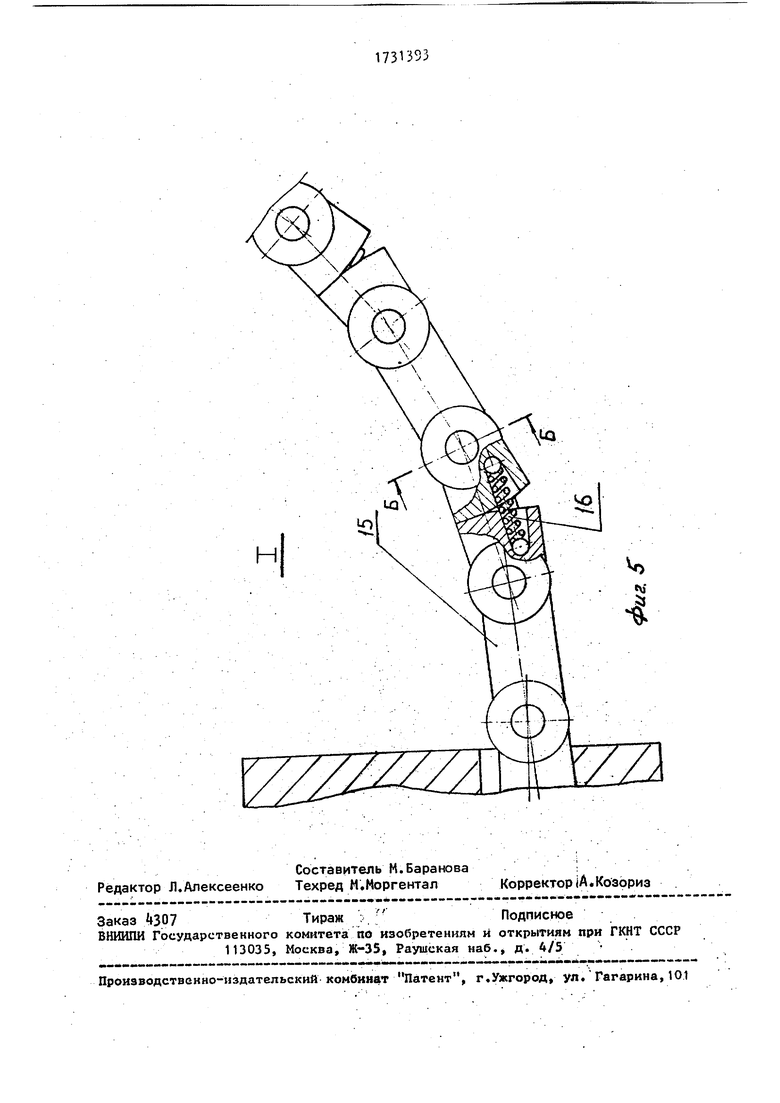

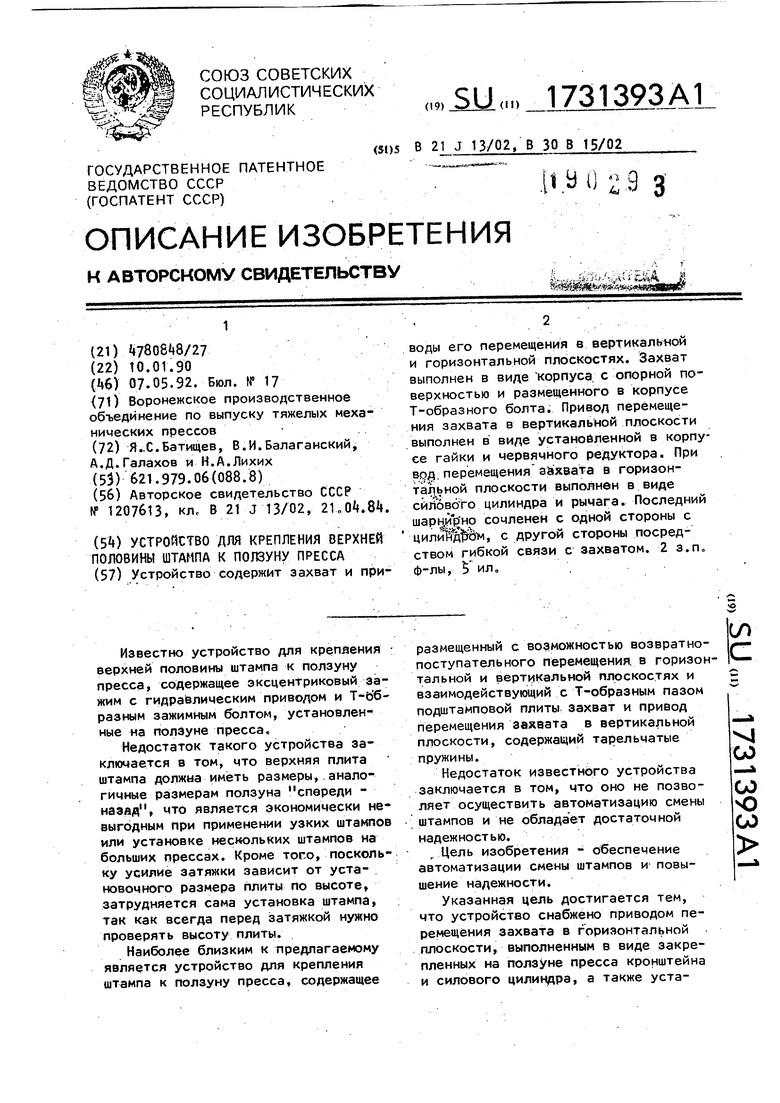

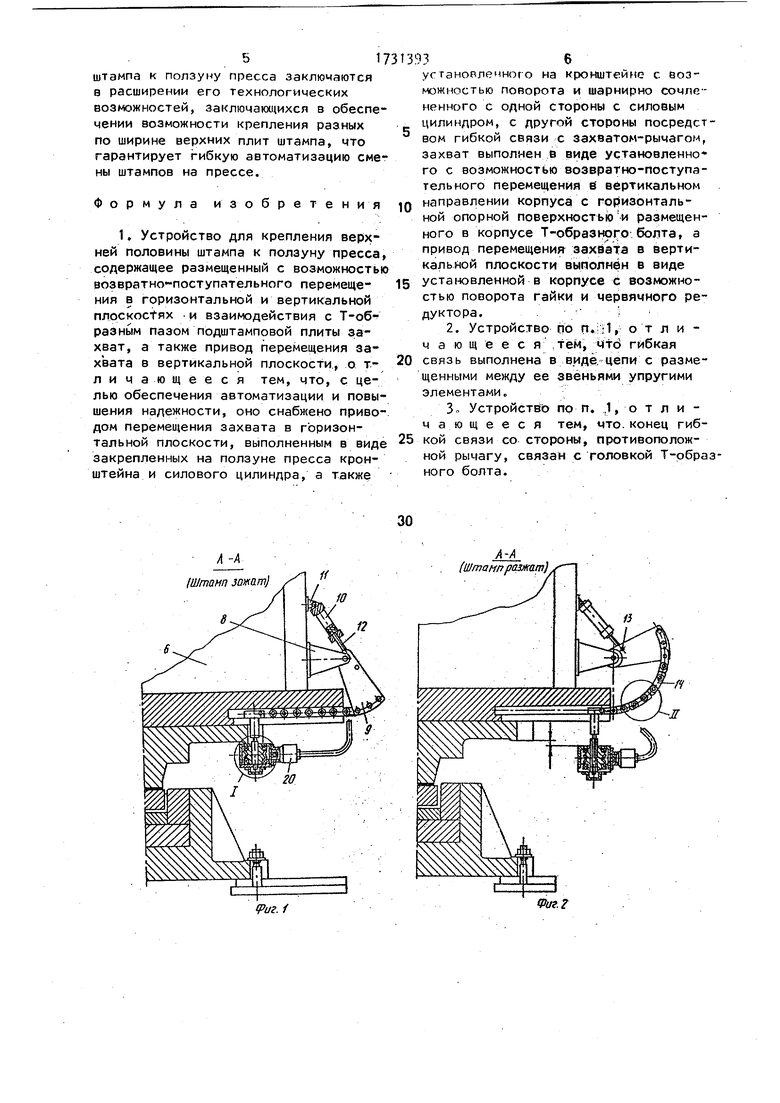

На фиг. 1 схематически представлено устройство для крепления верх- ней половины штампа к ползуну пресса в рабочем положении; на фиг. 2 - положение устройства для крепления верхней половины штампа к ползуну пресса при смене штампа; на фиг.З механический пресс с устройством для крепления верхней половины штампа к ползуну пресса; на фиг. - разрез устройства- по Т-образному болту и гайке; на фиг. 5 гибкая связь устройства.

Устройство для крепления верхней половины штампа к ползуну пресса состоит из корпуса 1 захвата, в верхне- части которого выполнена поверхность зажима 2, подвешенного с возможность возвратно-поступательного перемещения в вертикальной плоскости на Т-образном болте 3 размещенном с возможностью горизонтального перемещения в Т-образном пазу 4, образованно в подошве 5, ползуна 6 пресса 7, привода перемещения захвата 1 в штам повом пространстве .пресса в горизонтальной плоскости, состоящего из кронштейна 8, жестко закрепленного на ползуне 6 пресса 7, рычага 9, смонтированного с возможностью поворота в кронштейне 8, силового цилиндра 10, смонтированного на шарнире 11 на ползуне 6 пресса 7, шток 12 сило- вого цилиндра посредством шарнирного соединения 13 соединен с рычагом 9, и гибкой связи 14, выполненной в ви

0

5

п

5 о

0 5

0

5

де цепи со звеньями 15 подпружиненными пружиной 16, сочлененной с одной стороны с рычагом 9, а с другой - с головкой Т-образного болта 3 и привода вертикального перемещения захвата, состоящего из червячного редуктора с червячным колесом 17, сопряженным с гайкой 18 и червяка 19, сочлененного с источником крутящего момента 20, например, пневмомотором. Штамп 21 размещают в штамповом пространстве 22 пресса. Штамп 21 снабжен верхней плитой 23, которая прижата к подошве 5 ползуна 6.

Устройство работает следующим образом.

В исходном положении устройства для крепления верхней половины штампа, к ползуну пресса выведено на край ползуна 6 пресса 7, освобождая штам- повое пространство 22 для установки штампа 21, при этом корпус захвата 1 находится в крайнем нижнем положении.

При установке штампа 21 его заводят в штамповое пространство 22 и центрируют (элементы центрирования не показаны).

Затем от системы управления (не показана) подают команду на подачу рабочего тела в силовой цилиндр 10. При этом шток 12 рабочего цилиндра 10 через шарнирное соединение 13 приводит в движение рычаг 9 который через гибкую связь И воздействует на головку Т-образного бол га 3, перемещая его вместе с корпусом 1 по Т-образному пазу k в подошве 5 ползуна 6, Т-образный болт 3 заходит в паз (не показан) верхней плиты 23 штам- . 21. Привод перемещения отключается и начинается процесс затяжки.

При этом включается источник вращения, например пневмомотор 20, который приводит в движение привод перемещения захвата 1 в вертикальной плоскости, его червяк 19 и движенж через червячное колесо 17 передается гайке 10. Гайка 18, вращаясь,перемещает корпус захвата 1 по Т-образное, болту вверх, а его зажимная поверхность 2 прижимает верхнюю плиту 23 к подошве 5 ползуна 6. По достижении определенного усилия затяжки и точник крутящего момента, например пневмомотор, отключается и пресс 7 вместе со штампом 21 готов к работ.

Технические преимущества устрой с ва для крепления верхней половины

штампа к ползуну пресса заключаются в расширении его технологических возможностей, заключающихся в обеспечении возможности крепления разных по ширине верхних плит штампа, что гарантирует гибкую автоматизацию смены штампов на прессе.

Формула изобретения

1. Устройство для крепления верхней половины штампа к ползуну пресса, содержащее размещенный с возможностью возвратно-поступательного перемещения в горизонтальной и вертикальной плоскостях и взаимодействия с Т-образным пазом подштампрвой плиты захват, а также привод перемещения захвата в вертикальной плоскости, о т- личающееся тем, что, с целью обеспечения автоматизации и повышения надежности, оно снабжено приводом перемещения захвата в горизонтальной плоскости, выполненным в виде закрепленных на ползуне пресса кронштейна и силового цилиндра, а также

е

5

0

5

угганооленного на кронштейне с возможностью поворота и шарнирно сочлененного с одной стороны с силовым цилиндром, с другой стороны посредством гибкой связи с захватом-рычагом, захват выполнен в виде установление- го с возможностью возвратно-поступательного перемещения б вертикальном направлении корпуса с горизонтальной опорной поверхностью и размещенного в корпусе Т-образнрго болта, а привод перемещения захвата в вертикальной плоскости выполнен в виде установленной в корпусе с возможностью поворота гайки и червячного редуктора.

2. Устройство по п. :1, о т л и - чающееся тем, что гибкая связь выполнена в виде цепи с размещенными между ее звеньями упругими элементами.

3 Устройство по п. ,1, отличающееся тем, что конец гибкой связи со стороны, противоположной рычагу, связан с головкой Т-образного болта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механический пресс для штамповки лонжеронов | 1990 |

|

SU1779610A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Устройство для крепления штампов на прессе | 1986 |

|

SU1323196A1 |

| Стенд для слесарно-доводочных работ | 1989 |

|

SU1660804A1 |

| Гибкий производственный модуль для штамповки изделий из ленточного материала | 1989 |

|

SU1713709A1 |

| УСТРОЙСТВО ДЛЯ РАСКРЫТИЯ И СМЕНЫ ШТАМПОВ | 1992 |

|

RU2048948C1 |

| Автоматизированный комплекс для листовой штамповки | 1979 |

|

SU774722A1 |

| Поточная линия для штамповки крупногабаритных листовых заготовок | 1991 |

|

SU1834813A3 |

| Автоматизированная линия для многопереходной штамповки | 1986 |

|

SU1344471A1 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

Устройство содержит захват и приводы его перемещения в вертикальной и горизонтальной плоскостях. Захват выполнен в виде корпуса с опорной поверхностью и размещенного в корпусе Т-образного болта. Привод перемещения захвата в вертикальной плоскости выполнен в виде установленной в корпусе гайки и червячного редуктора. При вод перемещения захвата в горизонтальной плоскости выполнен в виде силового цилиндра и рычага. Последний сочленен с одной стороны с цилиТГй гм, с другой стороны посредством гибкой связи с захватом. 2 з.п„ ф-лы, 5 ил„

Л-А (Штамп зажат)

Ю

фиг. f

А-А (Штампразжат)

Фиг.

81

, С глО),

у г/ /

Јбаш

| Устройство для крепления штампов | 1984 |

|

SU1207613A1 |

Авторы

Даты

1992-05-07—Публикация

1990-01-10—Подача