Изобретение относится к порошково металлургии, в частности, к способам получения металлических порошков центробежным распылением расплавленного металла и установкам для осуществления центробежного распыления. Известен способ получения металли ческих порошков, включающий плавление металла электронным лучом и цент робежное распыление расплава путем вргицения расплавляемого металла. Известна также установка для реализации данного способа, включакмцая вакуумную камеру, электронную пушку, устройство для закрепления распыляемого металла и привод его враа;ения 1 . Однако данные способ и установка для получения металлических порошков не позволяют получать частицы заданного размера, в связи с чем их практическая применимость является ограниченной. Наиболее близкими к предлагаемому по технической сущности и достигаемо му эффекту являются способ получения металлических порошков и установка для осуществления этого способа. Известный способ включает электроннолучевое плавление исходного стержневого металла в вакууме, подачу расплава на поверхность вращающегося диска и центробежное распыление расплава, а установка для осуществления способа - вакуумную камеру, устройство для закрепления исходного стержневого металла, электроннолучевые пушки, диск для центробежного распыления расплава и емкость для сбора порошка, при этом диск установлен в центре вакуумной камеры и выполнен в виде конического стакана,а камера снабжена вакуумными затворами. Недостатки известного технического решения - отсутствие возможности получения сферических частиц заданного размера в связи с высокой вязкостью расплава, находящегося на поверхности диска, и ограниченности радиального размера цилиндрической вакуумной камеры. Цель изобретения - изготовление сферических частиц заданного размера. Для достижения поставленной цели расплавленный металл на поверхности диска дополнительно нагревают сканирующим электронным лучом, диаметр которого меньше диаметра диска, при этом сканирование луча осуществляют

в радиальном направлении по отношению к оси диска.

Кроме того, в установке для осуществления способа вакуумная камера выполнена расширяющейся в направлении перпендикулярном оси диска и снабжена насадкой, в которой установлено устройство для закрепления исходного металла, одна из электроннолучевых пушек снабжена устройством для сканирования луча, диск установлен эксцентрично оси камеры и выполнен с центральной выемкой.

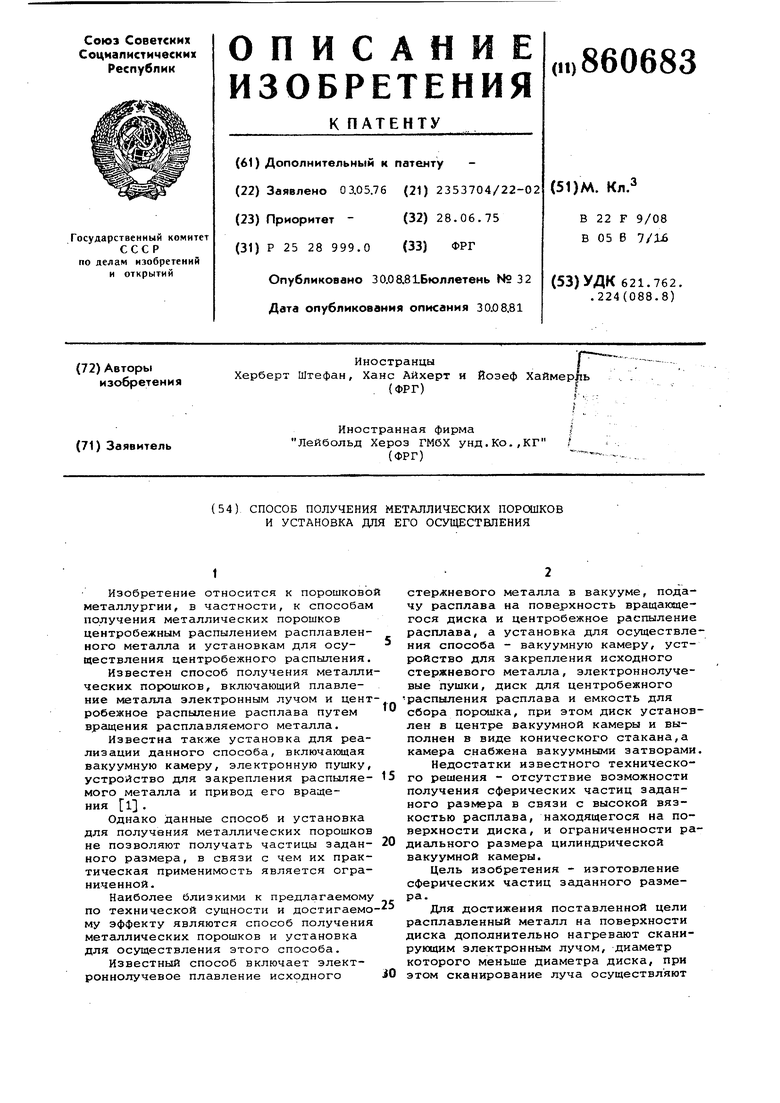

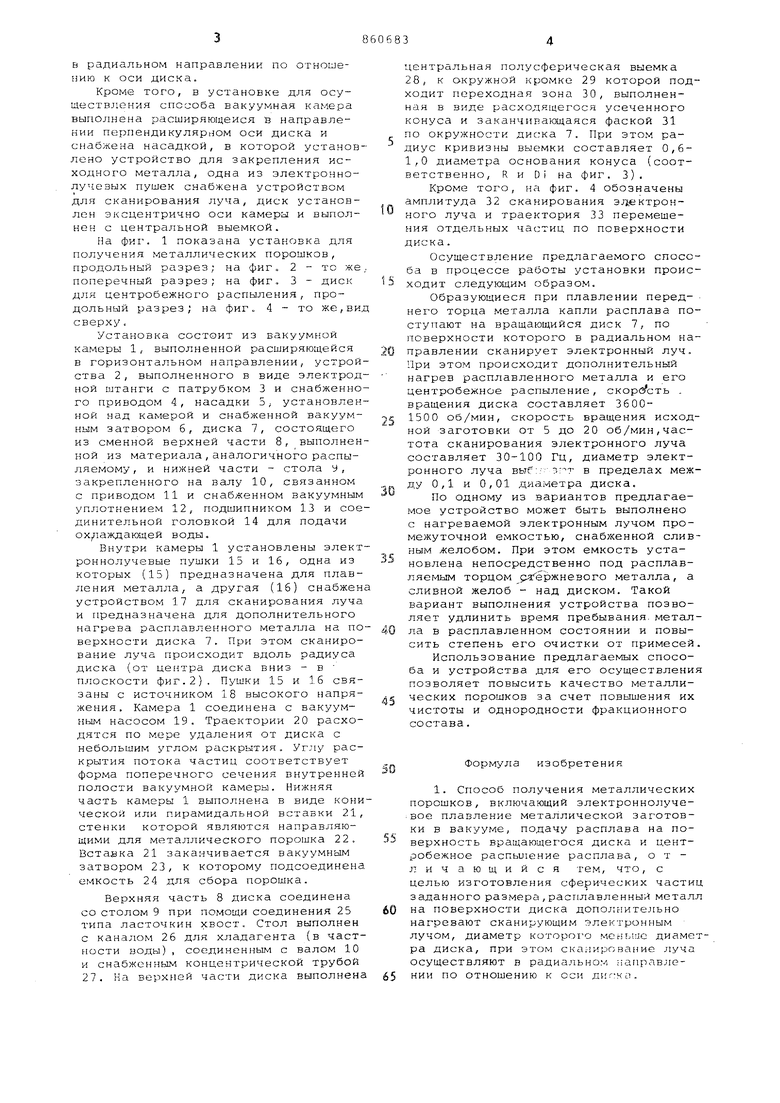

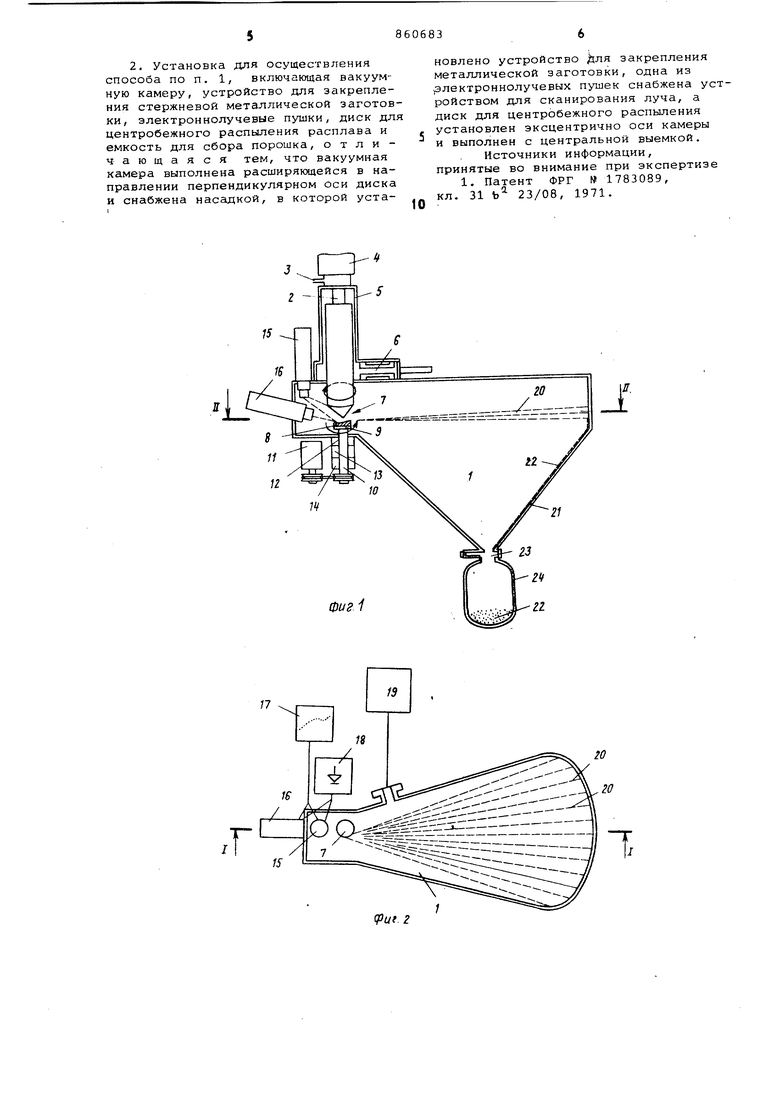

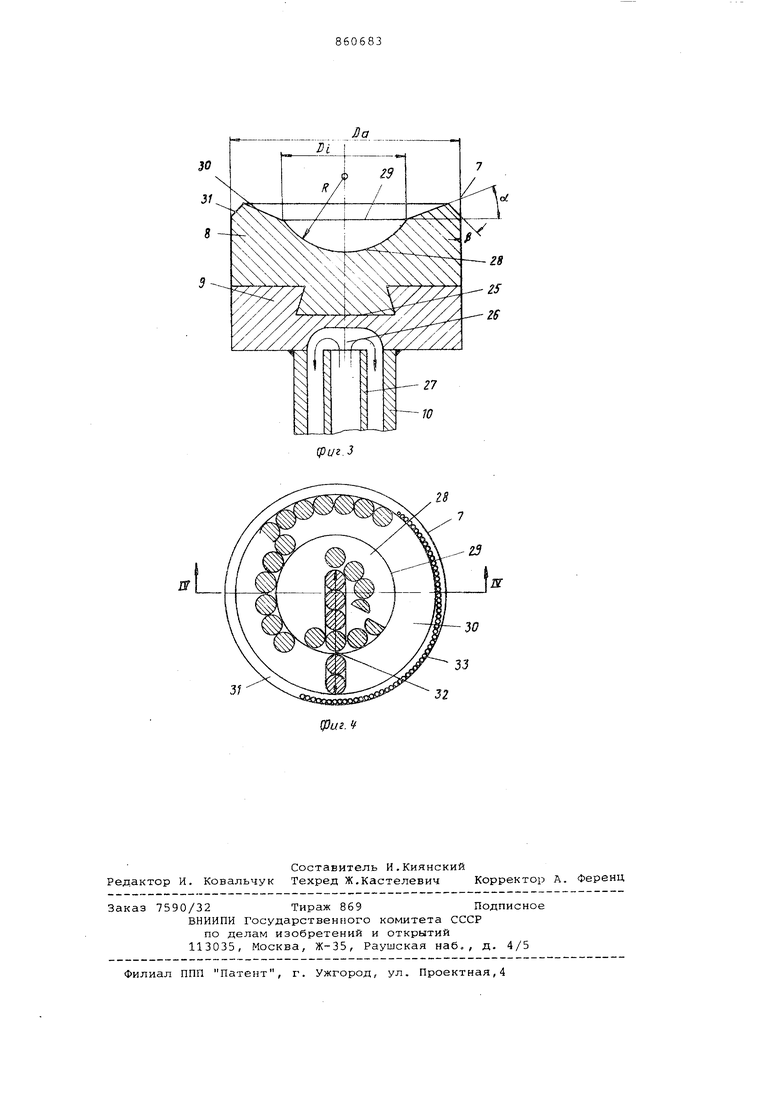

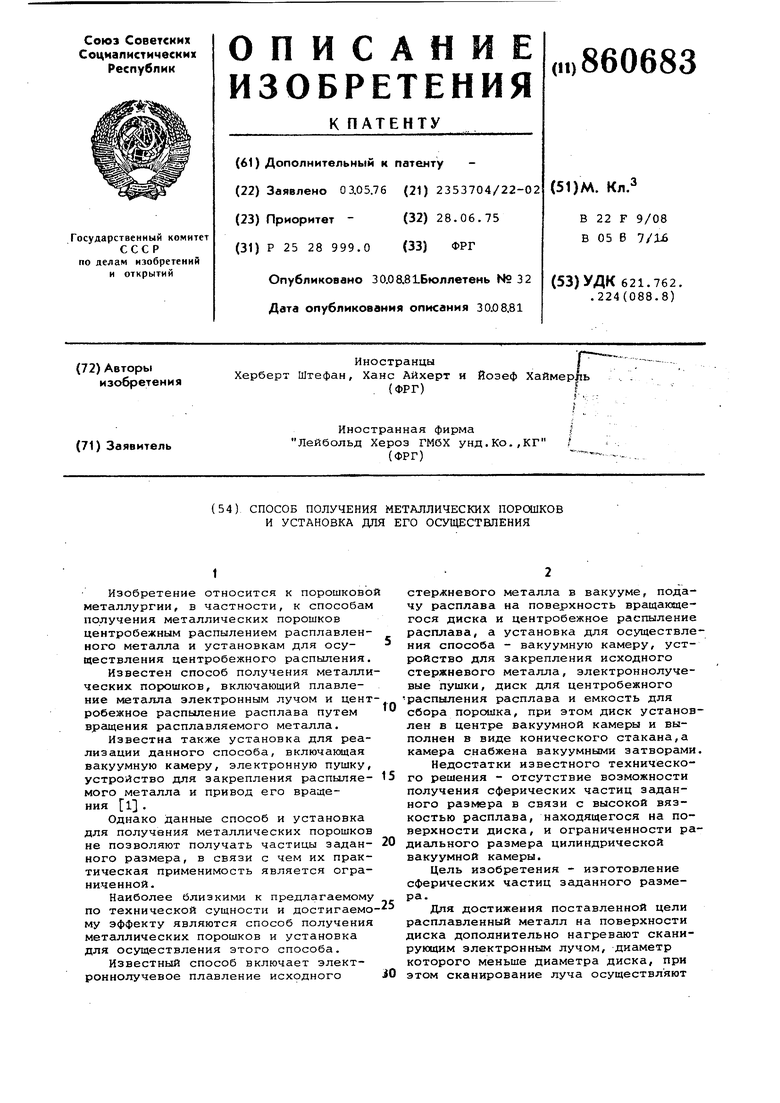

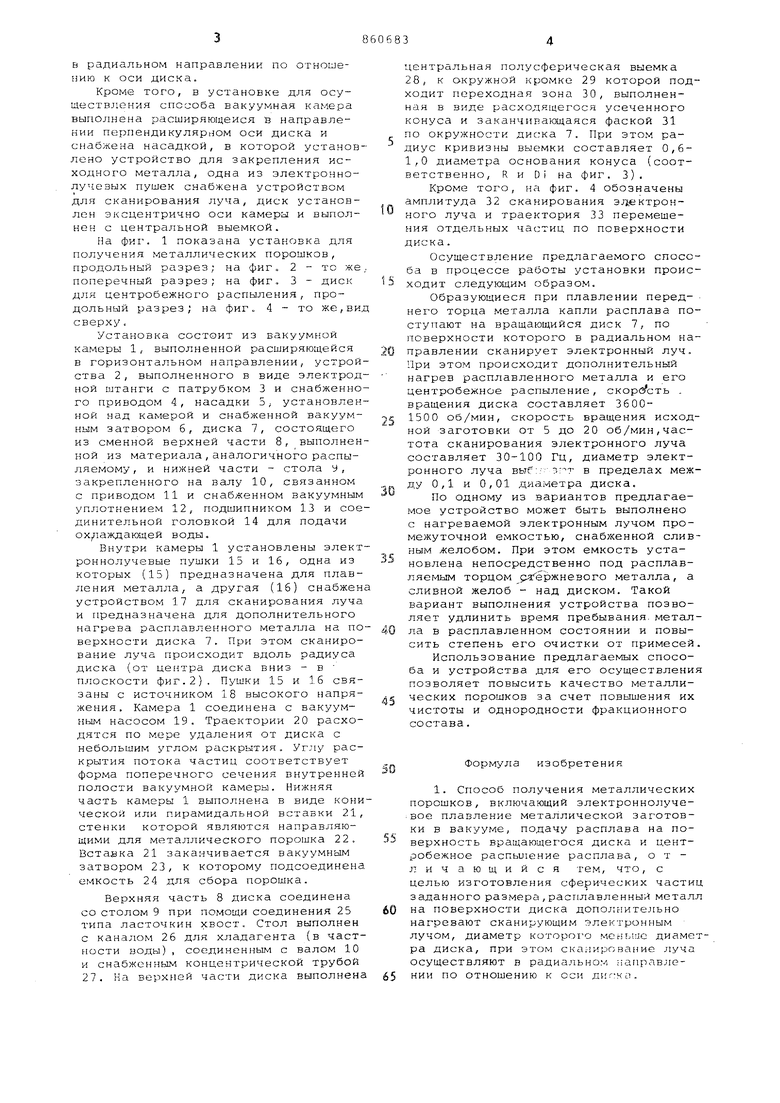

На фи1. 1 показана установка для получения металлических порошков, продольный разрез; на фиг. 2 - то же поперечный разрез; на фиг. 3 - диск для центробежного распыления, продольный разрез; на фиг. 4 - то же,ви сверху.

Установка состоит из вакуумной камеры 1, выполненной расширяющейся в горизонтальном направлении, устройства 2, выполненного в виде электродной штанги с патрубком 3 и снабженного приводом 4, насадки 5, установленной над камерой и снабженной вакуумным затвором 6, диска 7, состоящего из сменной верхней части 8, выполненной из материала , аналогичного распыляемому , и нижней части - стола У, закрепленного на валу 10, связанном с приводом 11 и снабженном вакуумным уплотнением 12, подшипником 13 и соединительной головкой 14 для подачи ох/1аждающей воды.

Внутри камеры 1 установлены электроннолучевые пушки 15 и 16, одна из которых (15) предназначена для плавления металла, а другая (16) снабжен устройством 17 для сканирования луча и предназначена для дополнительного нагрева расплавленного металла на поверхности диска 7. При этом сканирование луча происходит вдоль радиуса диска (от центра диска вниз - в плоскости фиг.2}. Пушки 15 и 16 связаны с источником 18 высокого напряжения. Камера 1 соединена с вакуумным насосом 19. Траектории 20 расходятся по мере удаления от диска с небольшим углом раскрытия. Углу раскрытия потока частиц соответствует форма поперечного сечения внутренней полости вакуумной камеры. Нижняя часть камеры 1 выполнена в виде конической или пирамидальной вставки 21, стенки которой являются направляющими для металлического порошка 22. Вставка 21 заканчивается вакуумным затвором 23, к которому подсоединена емкость 24 для сбора порошка.

Верхняя часть 8 диска соединена со столом 9 при помощи соединения 25 типа ласточкин хвост. Стол выполнен с каналом 26 для хладагента (в частности воды), соединенным с валом 10 и снабженным концентрической трубой 27. На верхней части диска выполнена

центральная полусферическая выемка 28, к окружной кромке 29 которой подходит переходная зона 30, выполненная в виде расходящегося усеченного конуса и заканчивающаяся фаской 31 по окружности дис:ка 7. При этом радиус кривизны выемки составляет 0,61,0 диаметра основания конуса (соответственно, R и Di на фиг. 3).

Кроме того, на фиг. 4 обозначены амплитуда 32 сканирования электронного луча и траектория 33 перемещения отдельных частиц по поверхности диска.

Осуществление предлагаемого способа в процессе работы установки происходит следующим образом.

Образующиеся при плавлений переднего торца металла капли расплава поступают на вращающийся диск 7, по поверхности которого в радиальном направлении сканирует электронный луч. При этом происходит дополнительный нагрев расплавленного металла и его центробежное распыление , . вращения диска составляет 36001500 об/мин, скорость вращения исходной заготовки от 5 до 20 об/мин,частота сканирования электронного луча составляет 30-100 Гц, диаметр электронного луча выР:. в пределах между 0,1 и 0,01 диаметра диска.

По одному из вариантов предлагаемое устройство может быть выполнено с нагреваемой электронным лучом промежуточной емкостью, снабженной сливным желобом. При этом емкость установлена непосредственно под расплавляег 1ым торцом ря зржневого металла, а сливной желоб - над диском. Такой вариант выполнения устройства позволяет удлинить время пребывания, металла в расплавленном состоянии и повысить степень его очистки от примесей

Использование предлагаемых способа и устройства для его осуществлени позволяет повысить качество металлических порошков за счет повышения их чистоты и однородности фракционного состава.

Формула изобретения

1. Способ получения металлических порошков, включающий электроннолучевое плавление металлической заготовки в вакууме, подачу расплава на поверхность вращающегося диска и центробежное распьитение расплава, отличающийся тем, что, с целью изготовления сферических частиц заданного размера,расплавленный металл на поверхности диска дополнительно нагревают сканирующим электронным лучом, диаметр котор01о меньше диаметра диска, при этом ска;- ирование луча осуществляют в радиальном направлении по отношению к оси диг-ко.

2. Установка для осуществления способа по п. 1, включающая вакуумную камеру, устройство для закрепления стержневой металлической заготовки, электроннолучевые пушки, диск для центробежного распыления расплава и емкость для сбора порошка, отличающаяся тем, что вакуумная камера выполнена расширяющейся в направлении перпендикулярном оси диска и снабжена насадкой, в которой установлено устройство ля закрепления металлической заготовки, одна из )Электроннолучевых пушек снабжена устройством для сканирования луча, а диск для центробежного распыления установлен эксцентрично оси камеры и выполнен с центральной выемкой.

Источники информации, принятые во внимание при экспертизе

1, Патент ФРГ №1783089, кл. 31 Ь 23/08, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2173609C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКИХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2699431C1 |

| Способ создания структурно-градиентных порошковых материалов | 2021 |

|

RU2762455C1 |

| СПОСОБ И УСТРОЙСТВО ЭЛЕКТРОННО-ЛУЧЕВОЙ ИЛИ ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛА ИЗ КРИСТАЛЛИЗАТОРА В КРИСТАЛЛИЗАТОР | 2008 |

|

RU2489506C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ ИЛИ ПЛАЗМЕННОЙ ЗОННОЙ ПЛАВКИ В КВАДРАТНЫЙ КРИСТАЛЛИЗАТОР | 2007 |

|

RU2454471C2 |

| АКСИАЛЬНАЯ ЭЛЕКТРОННАЯ ПУШКА | 2008 |

|

RU2364980C1 |

| Устройство для диспергирования волокон и порошкообразных частиц из расплава химически активных металлов | 1991 |

|

SU1790474A3 |

| СПОСОБЫ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТОВ ИЗ РАСПЫЛЕННЫХ МЕТАЛЛОВ И СПЛАВОВ | 2012 |

|

RU2608857C2 |

| ИОННО-ПЛАЗМЕННЫЕ ИЗЛУЧАТЕЛИ ЭЛЕКТРОНОВ ДЛЯ ПЛАВИЛЬНОЙ ПЕЧИ | 2010 |

|

RU2544328C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ | 2010 |

|

RU2436853C2 |

17

PlJf.2

Авторы

Даты

1981-08-30—Публикация

1976-05-03—Подача