Изобретение относится к области машиностроения, конкретно к восстановлению головки блока цилиндров двигателей внутреннего сгорания.

При возникновении больших перепадов температур при эксплуатации двигателей в стенках головки блока цилиндров могут возникать дефекты. Такая картина характерна для перемычек между седлами клапанов и между седлами и стенкой форкамеры дизелей, особенно при их близком расположении друг к другу.

Недостаточное охлаждение стенки камеры сгорания у некоторых двигателей при определенных условиях приводит к перегреву, короблению, появлению и развитию трещин указанных сечений.

Причиной появления трещин в деталях являются в первую очередь ненормальные условия работы, а именно сильный перегрев, быстрое охлаждение, ударные нагрузки и т.д.

Трещина, возникшая в той или иной детали, редко локализуется, т.е. остается неизменной длительное время.

В большинстве случаев, испытывая циклически нагрузки и циклы нагрева-охлаждения, трещина развивается дальше до поломки детали.

В корпусных деталях типа блока цилиндров и головки блока трещины, как правило, проходят в полость системы охлаждения, соединяя ее с каналами системы смазки, вентиляции картера, цилиндрами, либо с окружающей средой, вызывая течи и/или перемешивание рабочих жидкостей.

В головках блока трещины часто располагаются между седлами клапанов или между седлами клапанов и форкамерой (у дизелей). Установка на двигатель детали с трещиной приводит обычно к его неработоспособности (выводу из строя) сразу после первого запуска или через определенное время.

Известны традиционные виды ремонта рабочих поверхностей деталей с трещиной (шлифование, хонингование) (А.Е. Хрулев. Ремонт двигателей зарубежных автомобилей. М. Издательство "За рулем", 1998 г., стр 225-226)

Основными недостатками известных способов являются некачественный ремонт трещин, что приносит убытки ремонтному предприятию, так как деталь с трещиной заведомо неремонтопригодна и требует ее замены.

Основным методом ремонта трещин в головках является сварка (А.Е. Хрулев. Ремонт двигателей зарубежных автомобилей. М. Издательство "За рулем", 1998 г., стр 299).

При этом существенное значение имеет правильная разделка трещины.

Для этого вдоль всей трещины выполняют канавку достаточно большой глубины и такой же ширины. Если трещина расположена около седла клапана, седло следует удалить, например, растачиванием или фрезерованием.

Для чугунных головок наиболее надежным способом ремонта является газовая сварка чугунной проволокой при подогреве всей головки до 700-800oC.

Трещины в алюминиевой головке обычно завариваются аргонно-дуговой сваркой. Наилучшие результаты получаются при подогреве головки до 200-250oC с последующей выдержкой и медленным охлаждением вместе с печью.

Основным недостатком этого способа ремонта является плохая свариваемость традиционных материалов головок алюминиевых сплавов (силуминов) и чугунов. Также при устранении трещин сваркой часто требуется обработка базовых поверхностей.

Предлагаемый способ восстановления головки блока цилиндров позволяет получить технический результат, заключающийся в том, что повышается стойкость головки блока цилиндров к большим перепадам температур и к указанным нагрузкам (детонации).

Сущность изобретения заключается в следующем.

Способ восстановления головки блока цилиндров поршневого двигателя внутреннего сгорания, имеющей трещину, выходящую в канал системы охлаждения и расположенную между седлами клапанов, включает разделку трещины и ее устранение.

В головке в зоне трещины сверлят канал, а устранение трещины осуществляют металлической втулкой, которую запрессовывают в указанный канал из условия выхода ее в систему охлаждения и перекрытия трещины, при этом используют металлическую втулку из материала, коэффициент линейного расширения которого близок или равен коэффициенту линейного расширения материала головки.

От наиболее близкого аналога заявленный способ отличается тем, что трещину устраняют путем запрессовывания втулки между седлами клапанов.

Проведенный анализ уровня техники, включающий поиски по патентам и научно-техническим источникам информации, и выявления источников, содержащих сведения об аналогах заявленного изобретения позволил установить, что заявитель не обнаружил источник характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения.

Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому техническому результату, отличительных признаков в заявленном способе, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует критерию "новизна".

Изобретательский уровень данного способа определяется тем, что впервые предложен способ восстановления головки блоков цилиндров поршневых двигателей внутреннего сгорания, позволяющий устранять сложный дефект в виде трещин, возникающий между седлами клапанов, что повышает надежность и прочность деталей двигателя, делает их ремонтопрогодными и не требует их замены.

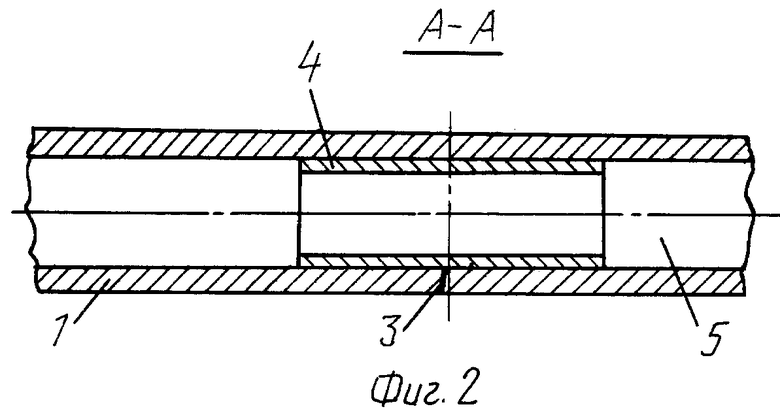

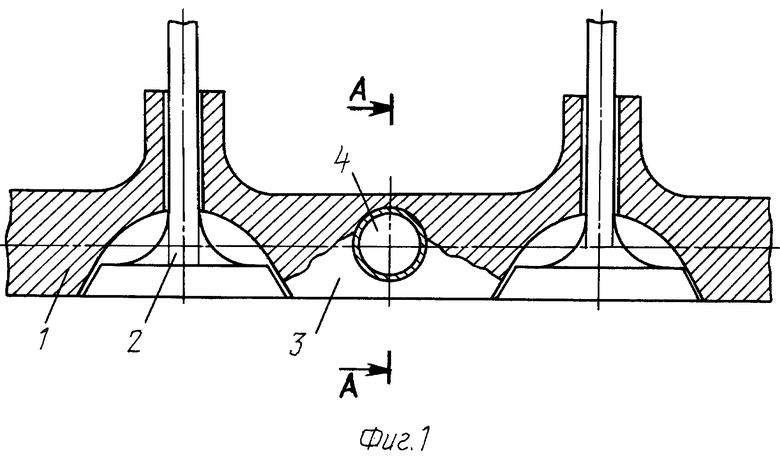

Сущность изобретения поясняется прилагаемыми чертежами, где на фиг. 1 предложена схема осуществления изобретения; на фиг. 2 - разрез по А-А.

Способ осуществляется следующим образом.

Двигатель с повреждением поступает в мастерскую. Берут головку блока цилиндра (ГБЦ) с трещиной между клапанами, удаляют заглушку водяного канала межклапанной перемычки.

Поврежденный водяной канал сверлят сверлом и проходят разверткой. Далее в отверстие с натягом запрессовывают втулку, таким образом, чтобы последняя перекрывала трещину, устанавливают заглушку водяного канала, проверяют ГБЦ под давлением, если восстановление проведено качественно, то поверхность ГБЦ шлифуется по плоскости и головка готова к эксплуатации.

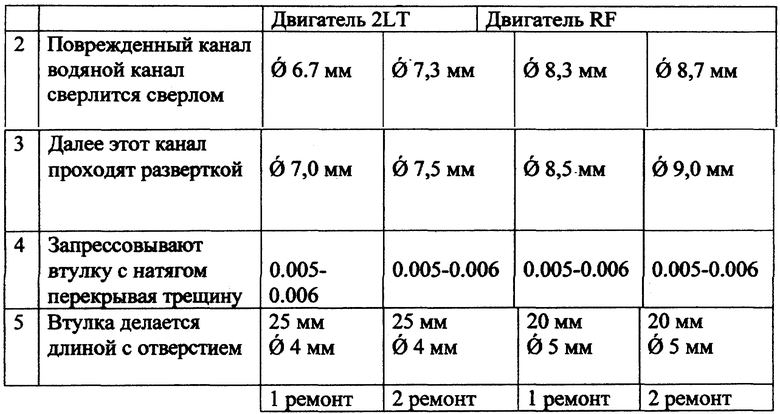

В таблице приведены примеры, по восстановлению ГБЦ двигателей 2LT - Тайота и Мазда типа RF.

Примеры осуществления способа по восстановлению ГБЦ на двигателе 2LT - Тайота и Мазда, на двигателе типа RF.

1. Берется ГБЦ с трещиной между клапанами, удаляется заглушка водяного канала межклапанной перемычки.

6. Устанавливается заглушка водяного канала.

7. Проверяется ГБЦ на наличие утечек и герметичности ремонтной перемычки под давлением.

8. Если обнаружились утечки, повторить под другой 2-ой ремонтный размер.

9. ГБЦ шлифуется по плоскости прилегания к блоку. Максимальный допустимый размер шлифовки 0,2 мм для обоих головок.

Головка блока цилиндров содержит крышку 1 блоков цилиндров, клапана 2, полость трещины 3 между седлами клапанов 2, втулку 4, запрессованную в канал 5 для охлаждающей жидкости.

Металл, из которого изготавливают втулку, должен иметь коэффициент линейного расширения, близкий или равный коэффициенту линейного расширения металла, из которого изготавливают головку.

Предлагаемый способ позволяет получить следующие преимущества.

1. Низкая себестоимость восстановления.

2. Значительно сокращается время восстановления ГБЦ, ремонт можно провести в течение 1 часа.

3. При ремонте не требуется дорогостоящего оборудования.

4. Восстановление осуществляют без выпрессовки клапанов и без сварки трещины.

5. После ремонта не требуется дополнительной притирки клапанов (если до этого они были в норме) и замены маслосъемных колпачков.

6. После восстановления ГБЦ значительно устойчива к перегреву и другим неисправностям системы охлаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЕДЛА КЛАПАНОВ ЧУГУННЫХ ГОЛОВОК ЦИЛИНДРОВ ДВС ПРИ ИХ ИЗГОТОВЛЕНИИ ИЛИ ВОССТАНОВЛЕНИИ МЕТОДОМ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ | 2010 |

|

RU2448825C2 |

| Способ ремонта изложницы | 1983 |

|

SU1096019A1 |

| СПОСОБ РЕМОНТА БЛОКА ЦИЛИНДРОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2013 |

|

RU2539889C2 |

| КОМПРЕССОГРАФ И СПОСОБ ДИНАМИЧЕСКОЙ КОМПРЕССОГРАФИИ | 2017 |

|

RU2681294C1 |

| НАГРУЖЕННАЯ ТЕРМИЧЕСКИ И/ИЛИ МЕХАНИЧЕСКИ СТЕНКА ПРОВОДЯЩЕГО ЖИДКОСТЬ И/ИЛИ ГАЗ КОНСТРУКТИВНОГО ЭЛЕМЕНТА, В ЧАСТНОСТИ ГОЛОВКИ БЛОКА ЦИЛИНДРОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2683202C2 |

| Способ и устройство проверки герметичности системы охлаждения двигателя внутреннего сгорания | 2023 |

|

RU2819110C1 |

| ГОЛОВКА БЛОКА ЦИЛИНДРОВ С СИСТЕМОЙ ОХЛАЖДЕНИЯ КЛАПАНА | 2021 |

|

RU2780104C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ БЛОК-НАСОС | 1994 |

|

RU2116496C1 |

| Способ сборки направляющих втулок и седел клапанов с головками блоков цилиндров двигателей внутреннего сгорания и устройство для его осуществления | 1985 |

|

SU1425020A1 |

| Головка цилиндра для двигателя внутреннего сгорания с воздушным охлаждением | 1981 |

|

SU964210A1 |

Изобретение относится к машиностроению, конкретно к восстановлению двигателей. После разделки образовавшейся трещины, выходящей в канал системы охлаждения, в канал запрессовывают втулку, перекрывающую трещину. Используют металлическую втулку из материала с коэффициентом линейного расширения, близким или равным коэффициенту линейного расширения материала головки. Получаемый технический результат: низкая себестоимость восстановления, не требуется дополнительной доработки, после восстановления головка блока цилиндров устойчива к перегреву. 1 табл., 2 ил.

Способ восстановления головки блока цилиндров для поршневого двигателя внутреннего сгорания, имеющей трещину, выходящую в канал системы охлаждения и расположенную между седлами клапанов, включающий разделку трещины и ее устранение, отличающийся тем, что в головке в зоне трещины сверлят канал, а устранение трещины осуществляют металлической втулкой, которую запрессовывают в указанный канал из условия выхода ее в систему охлаждения и перекрытия трещины, при этом используют металлическую втулку из материала, коэффициент линейного расширения которого близок или равен коэффициенту линейного расширения материала головки.

| ХРУЛЕВ А.Е | |||

| "Ремонт двигателей зарубежных автомобилей" | |||

| За рулем, 1998, с.225 - 226 | |||

| ЛИПКИНД А.Г | |||

| и др | |||

| Реверсивный дисковый культиватор для тросовой тяги | 1923 |

|

SU130A1 |

| - М.: Транспорт, 1970, с.87 - 88 | |||

| МОЛОДЫХ Н.В | |||

| и др | |||

| Восстановление деталей машин | |||

| - М.: Машиностроение, 1989, с.360 - 361 | |||

| Способ заделки трещин в чугунных изложницах | 1976 |

|

SU585014A1 |

| СПОСОБ УСТРАНЕНИЯ ДЕФЕКТОВ В СВАРНЫХ СОЕДИНЕНИЯХ | 0 |

|

SU303164A1 |

| Способ восстановления изношенной поверхности изделий | 1978 |

|

SU872166A1 |

| US 4599781, 15.07.1986. | |||

Авторы

Даты

2001-09-20—Публикация

2000-06-08—Подача