(54) СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННОЙ ПОВЕРХНОСТИ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления полых деталей | 1980 |

|

SU948600A1 |

| Способ восстановления рабочей гравюры штампового инструмента | 2022 |

|

RU2794078C1 |

| Матрица для деформирования металлов | 1981 |

|

SU961836A1 |

| ДЕФОРМИРУЮЩИЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ЕГО ВОССТАНОВЛЕНИЯ | 1991 |

|

RU2027550C1 |

| СПОСОБ И УСТРОЙСТВО ВОССТАНОВЛЕНИЯ ШАРОВЫХ ЭЛЕМЕНТОВ ДЕТАЛЕЙ МЕТОДОМ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2003 |

|

RU2238832C1 |

| Инструмент для деформирования металлов | 1978 |

|

SU728971A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЛИННОМЕРНЫХ ШЛИЦЕВЫХ ВАЛОВ С ХВОСТОВИКОМ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1998 |

|

RU2132762C1 |

| Способ изготовления формообразующего инструмента | 1989 |

|

SU1636108A1 |

| Способ восстановления прессового инструмента | 1980 |

|

SU897894A1 |

| ШТАМП ДЛЯ ВОССТАНОВЛЕНИЯ КРЕСТОВЫХ НОЖЕЙ | 1996 |

|

RU2103139C1 |

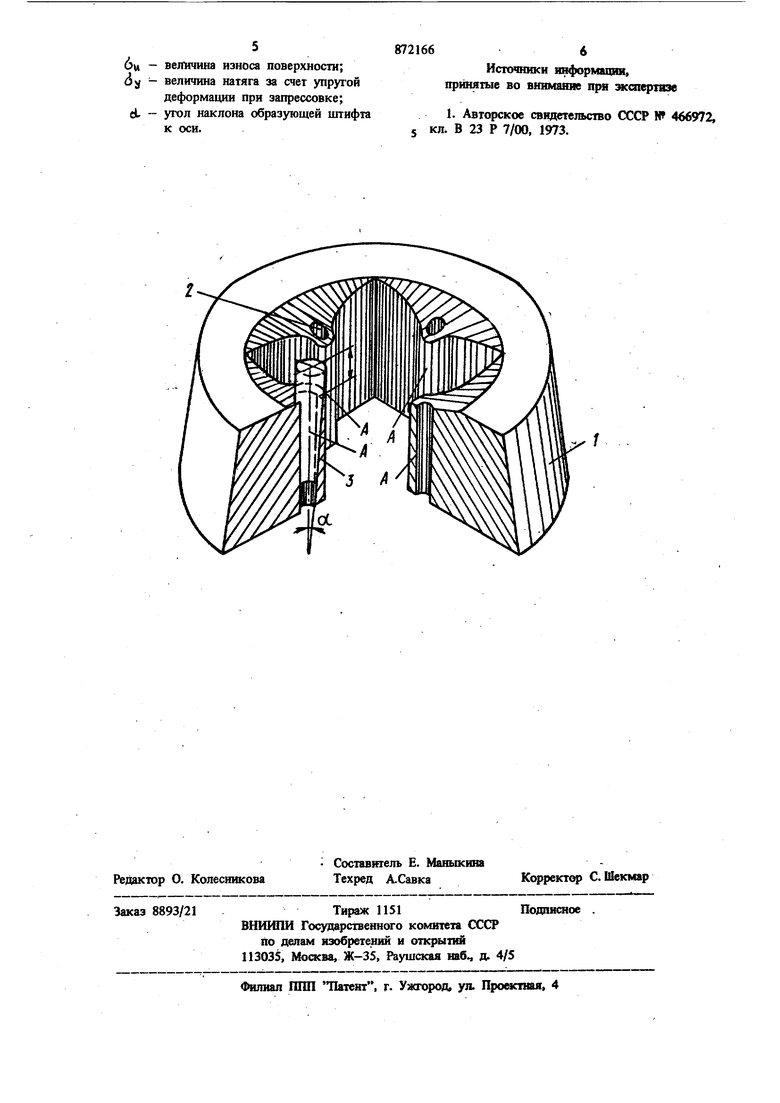

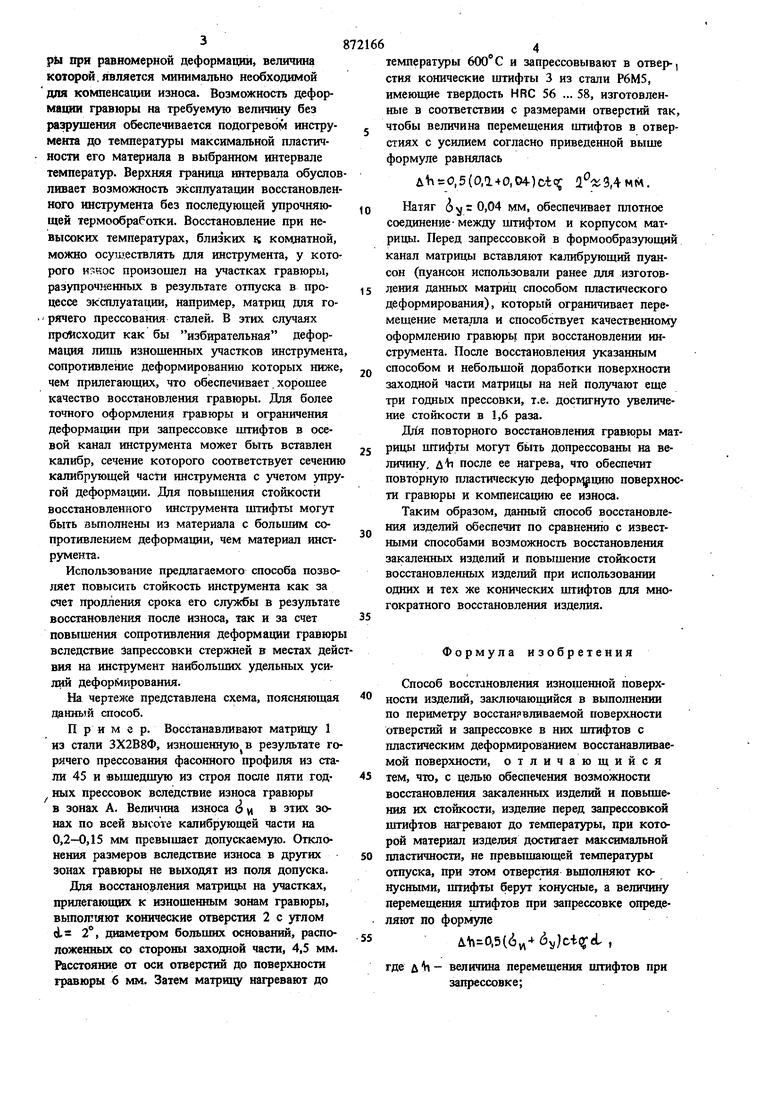

Изобретение относится к области восстанови ления и ремонта изделий и может быть пример нено для восстановления изношенных поверхностей, преимущественно формообразующего инструмента для процессов прессования, волочения, штамповки и др. Известен способ восстановления изношенной поверхности изделий, заключающийся в том, что по периметру изношенной поверхности выполняют отверстия и запрессовьшают в них цилиндрические штифты с пластическим деформированием изношенной поверхности до заданного размера М. Однако при восстановлении известным способом таких .изделий, как формообразующий инструмент для прессования, деформирование изнощениой поверхности при запресажке штиф тов может вызвать разрушение изделия, так как и струмшт вьшолняют из закаленной стали. Кроме того, при зксплуатации инструмента, восстановленного известным способом, может происходить вьшрессовка пггифтов. Целью изобретения является обеспечение возможности восстановления закаленных издеЛИЙ и повышение их стойкости после восстановления. Эта цель обеспечивается тем, что согласно способу, заключающемуся в выполнении по периферии изношенной поверхности изделия отверстий и запрессовке в них штифтов, изделие перед запрессовкой нагревают до температуры максимальной пластичности, не превышающей температуры отпуска, а отверстия выполняют конусными, штифты берут конусные, определяя величину перемещения штифтов при запрессовке по формуле u.,5 (6„-Kbj,) C-lqf А , где дЬ - величина перемещения штифтов при запрессовке; (ц - величина износа поверхности; у - величина натяга за счет упругой деформации при запрессовке; CJL - угол наклона образующей штифта Такое решение обеспечивает восстановление инструмента, например матрицы для прессования, по всей высоте калибрующей части гравюрЫ при равномерной деформации, величина которой.является минимально необходимой для компенсации износа. Возможность деформации гравюры на требуемую величину без разрушения обеспечивается подогревом инструмента до температуры максимальной пластичности его материала в выбранном интервале температур. Верхняя граница интервала обуслов ливает возможность эксплуатации восстановленного инструмента без последующей упрочняющей термообработки. Восстановление при невысоких температурах, близких к комнатной, можно осуществлять для инструмента, у которого износ произощел на участках гравюры, разупрочненных в результате отпуска в процессе эксплуатации, например, матриц для горячего прессования сталей. В этих случаях происходит как бы избирательная деформация лишь изнощенных участков инструмента сопротивление деформированию которых ниже чем прилегающих, что обеспечивает хорошее качество восстановления гравюры. Для более точного оформления гравюры и ограничения деформации при запрессовке штифтов в осевой канал инструмента может быть вставлен калибр, сечение которого соответствует сечению калибрующей части инструмента с учетом упру гой деформации. Для повышения стойкости восстановленного инструмента штифты мотуг быть вьшолнены из материала с большим сопротивлением деформации, чем материал инструмента. Использование предлагаемого способа позволяет повысить стойкость инструмента как за счет продления срока его службы в результате восстановления после износа, так и за счет повышения сопротивления деформации гравюры вследствие Запрессовки стержней в местах дейс вия на инструмент наибольших удельных усилий деформирования. На чертеже представлена схема, поясняющая данный способ. П р и м с р. Восстанавливают матрицу 1 из стали ЗХ2В8Ф, изношенную в результате го рячего прессования фасонного профиля из стали 45 и вышедшую из строя после пяти годных прессовок вследствие износа гравюры в зонах А. Величина износа в этих зонах по всей высоте калибрующей части на 0,2-0,15 мм превыщает допускаемую. Отклонения размеров вследствие износа в других зонах гравюры не выходят из поля допуска. Для восстановления матрнцы на участках, прилегающих к изношенным зонам гравюры, вьшолтшют конические отверстия 2 с углом d 2°, диаметром больших оснований, расположенных со стороны заходной части, 4.5 мм. Расстояние от оси отверстий до поверхности гравюры 6 мм. Затем матрицу нагревают до 4 температуры 600° С и запрессовывают в отвер-, стия конические штифты 3 из стали Р6М5, имеющие твердость HRC 56 ... 58, изготовленные в соответствии с размерами отверстий так, чтобы величина перемещения щтифтов в отверстиях с усилием согласно приведенной выше формуле равнялась ,5(о,а-ю,(4-)ыч . Натяг 0,04 мм, обеспечивает плотное соединение- между штифтом и корпусом матрицы. Перед запрессовкой в формообразующий канал матрицы вставляют калибрующий пуансон (пуансон использовали ранее для изготовления данных матриц способом пластического деформирования), который ограничивает перемещение металла и способствует качественному оформлению гравюры при восстановлетш инструмента. После восстановления указанным способом и небольшой доработки поверхности заходной части матрицы на ней получают еще три годных прессовки, т.е. достигнуто увеличение стойкости в 1,6 раза. Ддя повторного восстановления гравюры матрицы штифты могут быть допрессованы на величину, ДЬ после ее нагрева, что обеспечит повторную пластическую дефорл цию поверхности гравюры и компенсацию ее износа. Таким образом, данный способ восстановления изделий обеспечит по сравнению с известными способами возможность восстановления закаленных изделий и повышение стойкости восстановленных изделий при использовании одних и тех же конических штифтов для многократного восстановления изделия. Формула изобретения Способ восстановления изнощенной поверхности изделий, заключающийся в выполнении по периметру восстан вливаемой поверхности отверстий и запрессовке в них штифтов с пластическим деформированнем восстанавливаемой поверхности, отличающийся тем, что, с целью обеспечения возможности восстановления закаленных изделий и повьппения их стойкости, изделие перед запрессовкой штифтов нагревают до температуры, при которой материал изделия достигает максимальной пластичности, не превыщающей температуры отпуска, при зтом отверстия вьшолняют конусными, штифты берут конусные, а величину перемещения штифтов при запрессовке определяют по формуле &.-0,5((4l 1 где - величина перемещения щтифтов при запрессовке;

ведгичина износа поверхности; величина натяга за счет упругой

деформации при запрессовке; угол наклона образующей штифта

к оси.

8721666

Источники информации, принятые во внимание при жсэтертнзе

Авторы

Даты

1981-10-15—Публикация

1978-11-28—Подача