Изобретение относится к двигателям внутреннего сгорания (ДВС), а именно к седлам клапанов головок цилиндров ДВС.

Современные транспортные ДВС характеризуются высокой литровой мощностью. Повышение литровой мощности достигается, главным образом, за счет повышения среднего эффективного давления путем увеличения цикловой подачи топлива. При этом неизбежно возрастают тепловые нагрузки на детали, формирующие камеру сгорания, особенно поршни, головки цилиндров и клапаны, причем именно их работоспособность ограничивает дальнейшее увеличение мощности.

Головка цилиндров является самой сложной по конструкции и наиболее нагруженной в тепловом отношении деталью двигателя. Сложность конструкции приводит к большой неравномерности тепловых нагрузок на ее отдельные элементы. Неблагоприятными являются и условия работы, т.к. головка цилиндров не имеет возможности свободного теплового расширения.

Наиболее часто встречающиеся эксплуатационные дефекты головок цилиндров - это неисправности седел клапанов: трещины на внутренней поверхности, катастрофический износ рабочей поверхности, разрушение и выпадение.

В современных отечественных и зарубежных двигателях седла клапанов выполняют вставными [стр.249-250. Орлин, А.С. Конструирование и расчет на прочность поршневых и комбинированных двигателей. / А.С.Орлин, М.Г.Круглов, Д.Н.Вырубов и др. - М.: Машиностроение, 1984. - 384 с.]. В гнезда головок цилиндров седла или запрессовывают с относительным натягом, или вставляют охлажденными. Метод запрессовки седел клапанов с натягом в головку цилиндров наиболее распространен. В этом случае следует отметить один существенный недостаток - возможность выпадения седла из гнезда головки.

При выпадении седла клапана и последующей его замене при ремонте необходимо устанавливать седла большего диаметра для обеспечения требуемой величины натяга, а для этого нужно расточить диаметры впускных и выпускных каналов головки цилиндров под больший диаметр, что приведет к уменьшению размера межклапанной перемычки, являющейся наиболее нагруженной зоной головки цилиндров.

Следует также отметить, что напрессовка в связи со значительными напряжениями предполагает изготовление массивного седла.

На судовых, тепловозных и стационарных дизелях большой размерности применяются чугунные головки цилиндров, у которых отверстия для клапанов не оснащаются вставными седлами [Возницкий, И.В. Судовые двигатели внутреннего сгорания. / И.В.Возницкий, Н.Г.Чернявская, Е.Г.Михеев. - М.: Транспорт, 1979. - 413 с.], [Ржепецкий, К.Л. Судовые двигатели внутреннего сгорания. / К.Л.Ржепецкий, Е.А.Сударева. - Л.: Судостроение, 1984. - 168 с.]. Поэтому при достижении предельного износа отверстий необходимо либо отправлять головку в металлолом, либо растачивать отверстия и запрессовывать в них вставные седла. Оба эти варианта не являются оптимальными.

В первом случае теряется еще вполне работоспособная головка цилиндра и появляется необходимость в приобретении новой дорогостоящей детали.

Во втором случае расточка в головке цилиндра отверстий под установку седел приводит к уменьшению ее поперечных сечений в самых термически и механически нагруженных участках на днище и тем самым провоцирует образование трещин термической усталости по межклапанным перемычкам и между отверстиями для клапанов и форсунки. Кроме того, нельзя исключить и вероятность выпадения вставленных седел в процессе эксплуатации дизеля.

Таким образом, задачей предлагаемого изобретения является создание способа получения седла клапанов чугунных головок цилиндров ДВС при их изготовлении или восстановлении методом электродуговой наплавки. Предлагаемый способ изготовления или восстановления позволит устранить вышеперечисленные недостатки, возникающие при запрессовке седел клапанов в головку цилиндров, и позволит оптимально решить проблему восстановления работоспособности головки цилиндров. Кроме этого при использовании предлагаемого способа полностью исключается возможность выпадения седла, происходит повышение термоусталостной прочности головки цилиндров.

Поставленная задача достигается тем, что при изготовлении или восстановлении седел клапанов чугунных головок цилиндров ДВС используется способ электродуговой наплавки, который обеспечит получение новых свойств рабочей поверхности седла за счет выбора различной стали для наплавки. Также головка цилиндров становится в дальнейшем более ремонтопригодна.

Способ получения седла клапанов чугунных головок цилиндров двигателей внутреннего сгорания при их изготовлении или восстановлении, включающий очистку поверхностей под седло, дефектоскопии, ее механической обработки и изготовления седла, производится методом электродуговой наплавки упомянутой поверхности короткой дугой током прямой полярности с наплавкой подслоя никеля, в среде сварочного газа, с проковкой наплавленного валика-шва со скоростью, не позволяющей металлу остыть, механической обработки наплавленной никелем поверхности, а затем наплавки рабочего слоя жаропрочной аустенитной сталью плавящимся электродом током обратной полярности с проковкой каждого валика-шва со скоростью, не позволяющей металлу остыть, и окончательной механической обработки рабочей поверхности седла.

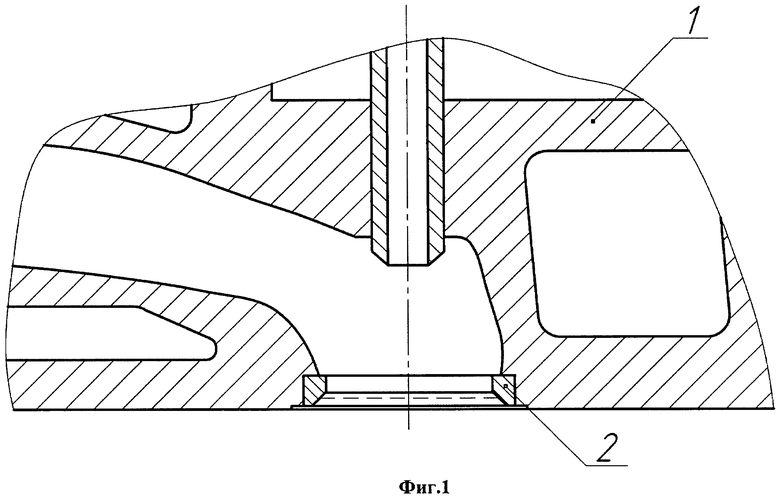

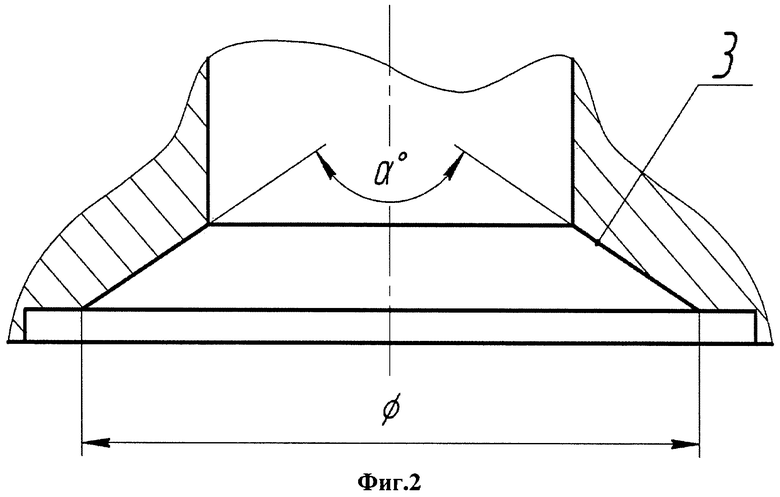

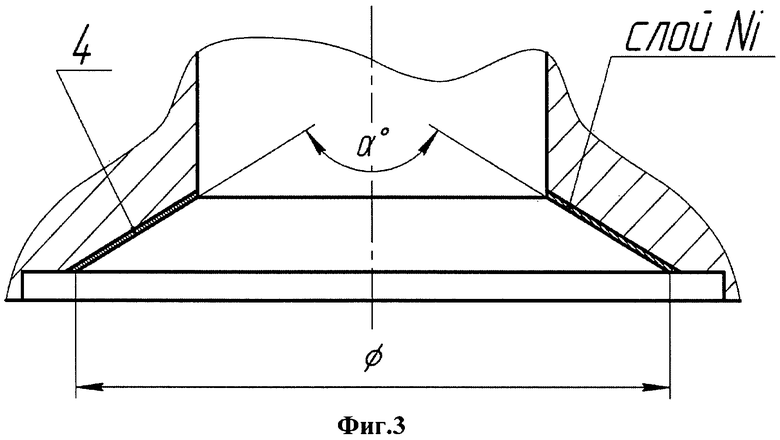

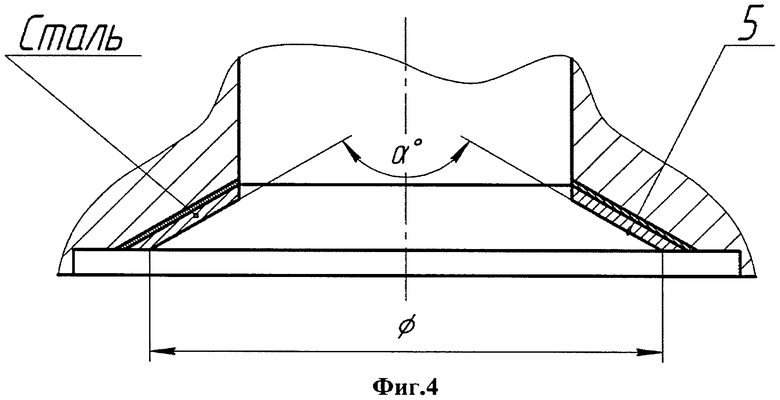

На фиг.1, 2, 3, 4 представлены схемы для проведения работ по получению седла клапанов чугунных головок цилиндров ДВС при их изготовлении или восстановлении.

Способ получения седла клапанов чугунных головок цилиндров ДВС при их изготовлении или восстановлении состоит из подготовки головки цилиндра 1 к наплавке путем выпрессовки седел 2 (фиг.1), очистки, расточки посадочных поверхностей 3 седел клапанов для наплавки подслоя никеля в соответствии с фиг.2 и зачистки прилегающих к седлам клапанов поверхностей металлической щеткой до металлического блеска.

Плохая технологическая свариваемость серого чугуна приводит к появлению следующего дефекта: отбеливание, т.е. появление участков с выделениями цементита в той или иной форме. Высокая твердость отбеленных участков практически лишает возможности обрабатывать чугуны режущим инструментом. Наплавка подслоя никеля устраняет образование данных участков.

Наплавка подслоя производится короткой дугой на токе прямой полярности в среде сварочного газа с проковкой каждого валика-шва со скоростью, не позволяющей металлу остыть, легкими ударами металлического молотка. Расходные материалы - проволока сварочная ПАНЧ, в состав которой входят: Cu - 2,3-3%, Mn - 5-6%, Fe - до 2%, Ni - остальное. Примеси не более: Si - 0,3%, C - 0,3%, газ сварочный (Ar 80%, CO2 20%).

После наплавки расточить посадочные поверхности 4 седел клапанов в соответствии с фиг.3.

Далее осуществляется наплавка рабочей поверхности седла клапана жаропрочной аустенитной сталью, плавящимся электродом (выбор наплавочного материала обусловлен уникальным сочетанием свойств: высокой пластичности, прочности, коррозионной стойкости и способности наклепываться в процессе эксплуатации под действием ударов клапана при посадке в седло). Перед наплавкой необходимо прокалить электроды при температуре 330-350°C в течение одного часа. Наплавка рабочего слоя производится на токе обратной полярности с проковкой каждого валика-шва со скоростью, не позволяющей металлу остыть. После этого можно производить окончательную механическую обработку посадочных поверхностей 5 седел клапанов в соответствии с фиг.4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОЧЕЙ ФАСКИ КЛАПАНА ГАЗОРАСПРЕДЕЛИТЕЛЬНОГО МЕХАНИЗМА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2021 |

|

RU2772481C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2262432C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ СТРЕЛОЧНЫХ ПЕРЕВОДОВ | 2018 |

|

RU2675306C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2215624C1 |

| Способ восстановления изношенной поверхности крестовины стрелочного перевода трамвайного пути | 2023 |

|

RU2823194C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЛИ УПРОЧНЕНИЯ ЭЛЕМЕНТОВ СТРЕЛОЧНЫХ ПЕРЕВОДОВ | 2019 |

|

RU2728977C1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2020 |

|

RU2751403C1 |

| Способ электродуговой наплавки изделий из чугунов | 2023 |

|

RU2805724C1 |

| Способ восстановления изношенных цилиндрических поверхностей деталей | 1988 |

|

SU1539008A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ БУРИЛЬНОЙ ТРУБЫ | 2006 |

|

RU2308364C1 |

Изобретение может быть использовано при восстановлении или изготовлении клапанов двигателей внутреннего сгорания (ДВС). После очистки поверхности под седло и дефектоскопии осуществляют механическую обработку. Седло изготавливают путем электродуговой наплавки поверхности клапана под седло. Наплавляют подслой никеля короткой дугой током прямой полярности в среде сварочного газа с проковкой наплавленного валика со скоростью, не позволяющей металлу остыть. Проводят механическую обработку наплавленной никелем поверхности. Наплавляют рабочий слой жаропрочной аустенитной стали плавящимся электродом током обратной полярности с проковкой каждого валика со скоростью, не позволяющей металлу остыть. Осуществляют окончательную механическую обработку рабочей поверхности седла. Способ позволяет полностью исключить вероятность выпадения седел из головок цилиндров в процессе эксплуатации ДВС, повысить термоусталостную прочность головок цилиндров, увеличить прочность и износостойкость наплавленных седел клапанов. 4 ил.

Способ получения седла клапанов чугунных головок цилиндров двигателей внутреннего сгорания при их изготовлении или восстановлении, включающий очистку поверхности под седло, дефектоскопию, механическую обработку и изготовление седла, отличающийся тем, что седло изготавливают путем электродуговой наплавки поверхности клапана под седло, при этом наплавляют подслой никеля короткой дугой током прямой полярности в среде сварочного газа с проковкой наплавленного валика со скоростью, не позволяющей металлу остыть, проводят механическую обработку наплавленной никелем поверхности, затем наплавляют рабочий слой жаропрочной аустенитной стали плавящимся электродом током обратной полярности с проковкой каждого валика со скоростью, не позволяющей металлу остыть, и осуществляют окончательную механическую обработку рабочей поверхности седла.

| ОРЛИН А.С | |||

| и др | |||

| Конструирование и расчет на прочность поршневых и комбинированных двигателей | |||

| - М.: Машиностроение, 1984 | |||

| Способ наплавки клапанов | 1988 |

|

SU1540984A1 |

| RU 2004118331 A, 10.01.2006 | |||

| СПОСОБ УПРОЧНЕНИЯ СЕДЕЛ КЛАПАНОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2008 |

|

RU2390587C2 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

2012-04-27—Публикация

2010-07-01—Подача