Изобретение относится к способам производства монодисперсных сферических гранул металла, используемых при лазерной или плазменной наплавке.

Известен способ получения гранул металла путем вынужденного капиллярного распада струи расплава под действием регулярных возмущений (см. SU №532472, кл. B22F 9/08, 1975).

Основным недостатком способа является то, что не учитываются тепловые характеристики процесса, что влечет за собой низкое качество получаемых гранул по уровню сферичности и монодисперсности.

Известен способ получения сферических гранул металла путем вынужденного капиллярного распада струи расплава под действием регулярных возмущений, при этом образовавшиеся после распада струи капли одинакового размера охлаждают в оптимальном режиме инертным газом, после чего гранулы подают в емкость, заполненную разделительной жидкостью, где происходит их накопление и окончательное охлаждение (см SU №1764824, кл. B22F 9/08, 1992).

Этот способ обладает недостатком, связанным с низким качеством гранул, поскольку из разделительной жидкости происходит выделение пара и растворенного кислорода, что снижает стабильность процесса.

Известен способ изготовления металлических порошков, включающий нагрев материала до температуры его плавления, формирование из него капель металла и их охлаждение в среде нейтрального газа и сбор порошка (см. RU №2032498, B22F 9/06, 1995). Металл плавят в тигле и формируют из расплава струи посредством фильеры, закрепленной на дне тигля, затем разрывают струи на капли одинакового размера, которые после охлаждения собирают в объеме уловителя порошка.

Основными недостатками способа являются: большие потери тепла и энергии; неравномерность формы и фракционного состава порошка; очень плохая возможность регулирования среднего размера порошка и трудности изготовления порошка с диаметром меньше 50 мкм; нерентабельность и невозможность производства мелких партий порошка до 1 кг; большие трудности в производстве порошка из тугоплавких сплавов; долгое время на подготовку технологического процесса и переход на партии порошка другого химического состава. Все это предопределяет низкую эффективность производства металлического порошка.

В качестве наиболее близкого аналога по совокупности существенных признаков принят способ изготовления металлического порошка, который включает нагрев металлического материала до температуры его плавления лазерным излучением, формирование капель струей сжатого нейтрального газа, охлаждение их в свободном полете в среде нейтрального газа до температуры ниже температуры плавления металлического материала и сбор частиц порошка (IP 59-053607 А, B22F 9/08, 28.03.1984).

Недостатком этого решения является формирование частиц окалины, что требует дополнительных затрат энергии для получения металлических порошков, что снижает КПД использования тепла и энергии, при этом нет возможности регулирования среднего размера порошка.

Задача, на решение которой направлено заявленное решение, выражается в повышении эффективности производства металлического порошка.

Технический результат, проявляющийся при решении поставленной задачи, выражается в повышении КПД использования тепла и энергии; обеспечении стабильности формы и фракционного состава порошка; в обеспечении возможности регулирования среднего размера порошка и обеспечении возможности изготовления порошка с диаметром меньше 50 мкм; в обеспечении рентабельности и возможности производства мелких партий порошка до 1 кг; в обеспечении возможности производства порошка из тугоплавких сплавов; в снижении времени на подготовку технологического процесса и переход на производство партии порошка другого химического состава.

Для решения поставленной задачи предлагается способ изготовления металлических порошков, включающий нагрев металлического материала до температуры его плавления лазерным излучением, формирование из расплава капель, их охлаждение в свободном полете в среде нейтрального газа до температуры ниже температуры плавления металлического материала и сбор частиц порошка, отличающийся тем, что нагрев металлического материала до температуры его плавления ведут лазерным излучением путем прорезывания образца металлического материала с перемещением в сторону нетронутого массива материала со скоростью, обеспечивающей образование в месте контакта с ним зоны расплава, формирование из расплава капель осуществляют в направлении движения струи плазмы посредством ее напора и/или струи сжатого нейтрального газа, при этом сбор частиц порошка осуществляют в объеме уловителя порошка, расположенного со стороны образца металлического материала, противоположной размещению лазерной головки, для формирования лазерного излучения. Кроме того, образуют зону расплава объемом от 10-5 до 10 мм3. При этом поверхность реза лазерной головки наклоняют к поверхности образца металлического материала под углом от 20 до 900.

Сопоставительный анализ признаков заявленного решения с признаками прототипа и аналогов свидетельствует о соответствии заявленного решения критерию "новизна".

Признаки отличительной части формулы изобретения обеспечивают решение комплекса функциональных задач.

Признак «… нагрев металлического материала до температуры его плавления ведут лазерным излучением путем прорезывания образца металлического материала …» обеспечивает возможность быстрого, локального доведения до температуры плавления ограниченных по объему участков металла донора порошка, что минимизирует как затраты тепла на это, так и его потери, кроме того, с учетом размещения уловителя порошка обеспечивается возможность его сбора.

Признак, указывающий, что излучение лазера перемещают «в сторону нетронутого массива материала со скоростью, обеспечивающей образование в месте контакта с ним зоны расплава», обеспечивает создание ограниченных по размерам объемов расплава, размер которых может соответствовать в т.ч. размерам одной капли (частицы порошка), что позволяет минимизировать как затраты тепла на плавку, так и его потери, в т.ч. с учетом скорости прогрева.

Признак «… формирование из расплава капель осуществляют в направлении движения струи плазмы посредством ее напора и/или струи сжатого нейтрального газа …» позволяет эффективно использовать для этого саму плазму (формируемый лазерный луч) или штатные средства лазерной головки, обеспечивающие подачу нейтрального газа и обеспечивающие отрыв расплавленного объема металла от образца металла донора порошка и его дробление на капли, которые при движении в газе под действием сил поверхностного натяжения приобретут сферическую форму и попадут в уловитель порошка уже в затвердевшем виде, при этом использование нейтрального газа препятствует окислению порошка кислородом и охлаждает образовавшиеся частички порошка по пути в его уловитель.

Признак, указывающий, что «сбор частиц порошка осуществляют в объеме уловителя порошка», обеспечивает накопление объемов порошка.

Признак, указывающий, что уловитель порошка расположен «со стороны образца металлического материала, противоположной размещению лазерной головки», позволяет уменьшить ширину рабочей зоны устройства и исключить выпадение на рабочий стол мелкой фракции порошка, поскольку сила тяжести обеспечивает снижение сил, необходимых для выдувания расплава и перенос порошка в его уловитель.

Признак, указывающий, что «образуют зону расплава объемом от 10-5 до 10 мм3», конкретизирует объем ванны расплава, обеспечивающий размеры частиц порошка диаметром меньше 50 мкм.

Признак, указывающий, что «поверхность реза лазерной головки наклонена к поверхности образца под углом от 20 до 90°», обеспечивает возможность увеличения длины реза при одинаковой толщине образца металла, донора порошка.

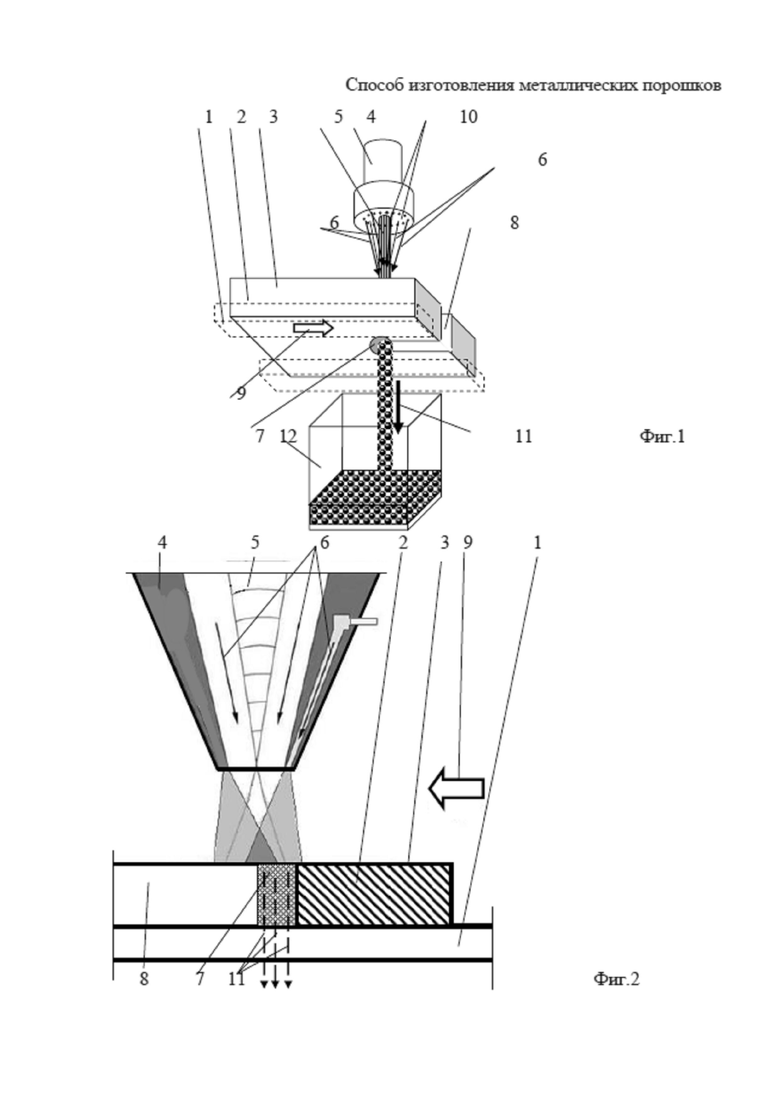

Заявленное устройство иллюстрируется чертежами, где на фиг. 1 показана общая схема расстановки оборудования при реализации технологии изготовления порошка; на фиг. 2 показана схематически работа лазерной головки.

На чертежах показаны, рабочий стол 1, образец 2 металла донора порошка, его поверхность 3, лазерная головка 4, лазерный луч 5, поток нейтрального (защитного) газа 6, зона расплава 7, выемка 8 в образце 2 металла донора порошка, направление 9 перемещения рабочего стола 1, сопло обдува 10, направление полета 11 капель металла, уловитель 12 порошка.

Для реализации способа используют фактически тот же комплект оборудования, что обычно используют в технологии резки металлов лазерным лучом, когда узкий концентрированный луч мощного лазерного излучения, двигаясь по заданной траектории, воздействует на контактирующую с ним поверхность реза и нагревает ее практически до точки испарения. Расплавленный металл выдувается из зоны расплава для того, чтобы луч лазера мог проникнуть в более глубокие слои металла. В этой технологии, широко используемой в промышленности, основным является резка металла, а продукты сгорания и выдувания из зоны расплава являются вредными побочными факторами, снижающими скорость технологического процесса.

Идеей заявленного изобретения является формирование из расплава капель металла и их сбор в уловитель 12 порошка, при этом лазерную головку 4 закрепляют на конце руки робота-манипулятора или на подвижном элементе станка известной конструкции, например S40M производства Shenzhen Sicono Electromechanical Equipment Co, КНР (на чертежах не показаны), при этом используют неподвижный рабочий стол 1, снабженный отверстием или отверстиями, через которые возможен отвод «продуктов резания». Таким образом лазерный луч 5 перемещают по образцу 2 металла донора порошка, фиксируемого на рабочем столе 1, выполненном неподвижным. Рабочий стол 1 может быть размещен так, чтобы его поверхность была вертикальной или горизонтальной.

Стандартная лазерная головка 4, снабженная соответствующими узлами (например, головкой оптической IPGP FLW-D50, оптоволоконным лазером ЛС-1-К - мощностью 1 кВт, волокном доставки излучения QBH- BH- 200 мкм, чиллером IPG LC-72.01), обеспечивает возможность фокусирования лазерного луча 5 на детали (в данном случае на образце 2 металла донора порошка), благодаря чему можно регулировать диаметр зоны расплава (ширину реза). Диаметр луча может быть от 0,1 до 5 мм. Сам лазерный тракт в головке 4 защищается нейтральным защитным газом. Работая в импульсном режиме, лазер расплавляет одно и то же количество металла - столько, сколько нужно для образования одной или нескольких частиц порошка, и газ его выдувает. Далее частица порошка попадает в тракт уловителя 12 порошка, как это описано выше. После воздействия одиночного импульса на деталь и выдува расплавленного материала лазерный луч 5 смещается на некоторое расстояние и процесс повторяется. Такой режим работы лазера позволяет получать порошок заданного стабильного диаметра, сферической формы и в любом количестве.

Образец 2 металла донора порошка предпочтителен в виде пластины, что упрощает процедуру управления процессом производства порошка, но при необходимости в качестве образца 2 металла донора порошка можно использовать детали произвольной формы.

Лазерная головка 4 выполнена с возможностью регулирования мощности лазерного излучения и фокусировки лазерного луча, в непрерывном или импульсном режиме и оснащена средствами подачи нейтрального (защитного) газа 6. На фиг.2 в качестве такого средства показано сопло (или сопла) обдува 10, встроенное в лазерную головку 4. Средства подачи нейтрального (защитного) газа 6 обеспечивают его подачу в зону расплава с заданной скоростью и снабжены регуляторами давления и скорости струи сжатого нейтрального газа, выполненными известным образом.

Уловитель 12 порошка расположен со стороны образца 2 металла донора порошка, противоположной размещению лазерной головки 4.

Широкий диапазон технологических режимов и их большая вариабельность определяются возможностью широкого варьирования видов исходного металла (металла донора порошка), формы детали, из которой делается порошок, её химического состава и требуемых основных параметров порошка: его фракционного состава, формы, количества готового порошка в единицу времени.

Лазерный луч 5, излучаемый лазерной головкой 4, позиционируют над начальной точкой траектории его перемещения относительно поверхности 3 образца 2 металла донора порошка, ориентируя его перпендикулярно этой поверхности. Под действием лазерного излучения материал образца 2 начинает плавиться, пока не сформируется сквозное отверстие в образце. Далее луч лазера ориентируют к поверхности так, чтобы поверхность реза была наклонена к поверхности 3 образца 2 металла донора порошка под углом от 20 до 90°. Далее лазерный луч 5, излучаемый лазерной головкой 4, начинают перемещать относительно поверхности 3 образца 2 металла донора порошка. Вследствие этого образуется зона расплава 7, которая может составлять от 0,01 мм3 до 3 мм3. После смещения от нее лазерного луча 5 на новый (прилегающий) участок зона расплава 7 начинает быстро застывать. До потери расплавом металла подвижности его выдувают из зоны расплава 7 и дробят на более мелкие капли, и удаляют в направлении движения плазмы, ее напором и/или струей (потоком) сжатого нейтрального газа 6, который выдувает сопло обдува 10 или который формирует защитную атмосферу вокруг лазерного луча 5, тем самым препятствует окислению расплава и капель металла кислородом, а также охлаждает образовавшиеся частички порошка на их пути в уловитель 12 порошка. Расплавленные частички порошка при движении в газе под действием сил поверхностного натяжения приобретают сферическую форму и попадают в уловитель порошка 12 уже в затвердевшем виде. После прохода лазерного луча 5 в образце 2 металла донора порошка образуется разрез.

Средний размер фракции порошка и производительность процесса регулируют известным образом, регулируя мощность лазерного излучения (например, регулируя мощность источника излучения), скорость его перемещения относительно образца 2 металла донора порошка (скоростью перемещения лазерной головки 4) и фокусировкой лазерного луча (посредством лазерной головки 4). Кроме того, регулирующим параметром выступает и наклон лазерного луча к поверхности образца 2 металла донора порошка. При этом, чем выше мощность лазерного луча 5, чем медленнее он перемещается относительно образца 2 металла донора порошка и чем меньше угол наклона луча, тем большего размера образуется зона расплава 7 и, следовательно, большим будет размер выдуваемых капель и их количество. Чем более сфокусированным будет лазерный луч 5, тем меньшей будет ширина зоны расплава 7 и образующейся выемки 8 и, следовательно, тем меньше будет размер выдуваемых капель и их количество.

Направление выдува расплава (направление полета 11 капель металла) из зоны взаимодействия лазерного луча 5 с образцом 2 металла донора порошка совпадает с направлением перемещения лазерного луча (направлением движения плазмы). Далее частица порошка попадает в тракт уловителя 12 порошка как это описано выше.

Преимущества данной технологии перед остальными заключаются в значительной экономии энергии и минимизации потерь тепла; в стабильности размеров частиц, сферичности их формы и резкого уменьшения разброса фракционного состава порошка; в очень хорошей возможности регулирования среднего размера порошка в широких диапазонах; в возможности изготовления порошка с диаметром меньше 50 мкм; в низкой себестоимости и возможности производства мелких партий порошка до 10 граммов; в возможности производства порошков из самых тугоплавких сплавов; в очень коротком времени на переналадку технологического процесса для перехода на партии порошка металла другого химического состава; в очень стабильном химическом составе порошка, соответствующем химическому составу детали, т.к. в процессе изготовления он не имеет контакта с другими материалами, а энергия лазерного излучения - это энергия в чистом виде.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2015 |

|

RU2604079C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2015 |

|

RU2601983C1 |

| Способ получения титановых микросфер узкого гранулометрического состава с содержанием карбида титана | 2017 |

|

RU2688001C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКИХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2699431C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЛЮСА | 2008 |

|

RU2387521C2 |

| УСТРОЙСТВО ДЛЯ ДИСПЕРГИРОВАНИЯ МАТЕРИАЛА ЭКСТРАКЦИЕЙ РАСПЛАВА | 1995 |

|

RU2088377C1 |

| Способ сверхзвуковой лазерной наплавки порошковых материалов и устройство его реализующее | 2018 |

|

RU2676064C1 |

| ЛОКАЛИЗОВАННЫЙ РЕМОНТ КОМПОНЕНТА ИЗ СУПЕРСПЛАВА | 2014 |

|

RU2624884C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ | 2008 |

|

RU2395369C2 |

| Установка для селективного лазерного плавления металлического порошка | 2023 |

|

RU2824770C1 |

Изобретение относится к изготовлению металлических порошков. Способ включает нагрев металлического материала до температуры его плавления лазерным излучением, формирование из расплава капель, их охлаждение в свободном полете в среде нейтрального газа до температуры ниже температуры плавления металлического материала и сбор частиц порошка. Нагрев металлического материала до температуры его плавления ведут лазерным излучением путем прорезывания образца металлического материала с перемещением в сторону нетронутого массива материала со скоростью, обеспечивающей образование в месте контакта с ним зоны расплава. Формирование из расплава капель осуществляют в направлении движения струи плазмы посредством ее напора и/или струи сжатого нейтрального газа. Сбор частиц порошка осуществляют в объеме уловителя порошка, расположенного со стороны образца металлического материала, противоположной размещению лазерной головки, для формирования лазерного излучения. Обеспечивается повышение эффективности производства металлического порошка, а также стабильность формы и фракционного состава порошка. 2 з.п. ф-лы, 2 ил., 1 пр.

1. Способ изготовления металлических порошков, включающий нагрев металлического материала до температуры его плавления лазерным излучением, формирование из расплава капель, их охлаждение в свободном полете в среде нейтрального газа до температуры ниже температуры плавления металлического материала и сбор частиц порошка, отличающийся тем, что нагрев металлического материала до температуры его плавления ведут лазерным излучением путем прорезывания образца металлического материала с перемещением в сторону нетронутого массива материала со скоростью, обеспечивающей образование в месте контакта с ним зоны расплава, формирование из расплава капель осуществляют в направлении движения струи плазмы посредством ее напора и/или струи сжатого нейтрального газа, при этом сбор частиц порошка осуществляют в объеме уловителя порошка, расположенного со стороны образца металлического материала, противоположной размещению лазерной головки, для формирования лазерного излучения.

2. Способ по п. 1, отличающийся тем, что образуют зону расплава объемом от 10-5 до 10 мм3.

3. Способ по п. 1, отличающийся тем, что поверхность реза лазерной головки наклоняют к поверхности образца металлического материала под углом от 20 до 90°.

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЛАКА | 1925 |

|

SU4366A1 |

| RU 2055698 C1, 10.03.1996 | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2016-12-10—Публикация

2015-06-24—Подача