1

Изобретение относится к порошковой металлургии, в частности к способу получения порошков из электропроводных расплавов.

Известен способ получения металлических порошков распылением расплавов сжатым газом или водой 1.

Недостатком известного способа является возможность окисления порошков .

- Наиболее близким по технической сущности и достигаемому положительному эффекту к предлагаемому является способ получения металлических порошков со сферической формой частиц распылением струи расплава электродинамическими силами, возникающими при протекании по ней тока, прн котором распыление струи расплава осуществляют в зоне дугового промежутка, возникакядего между передним фронтом струи и неподвижным электродом 2.

Недостатками этого способа являются малый выход мелких фракций порошка, изменение состава сплава в процессе распыления, интенсивное разрушение электродов.

Цель изобретения - увеличение дисперсности порошков, стабилизация

состава и увеличение срока службы электродов.

Указанная цель Достигается тем, что в способе включающем распыление струи расплава пропусканием через нее электрического тока, подачу электрического тока на струю расплава осуществляют в период замыкания струей расплава электрической цепи,

10 а в периоды распада струи расплава на капли подачу электрического тока прекращают.

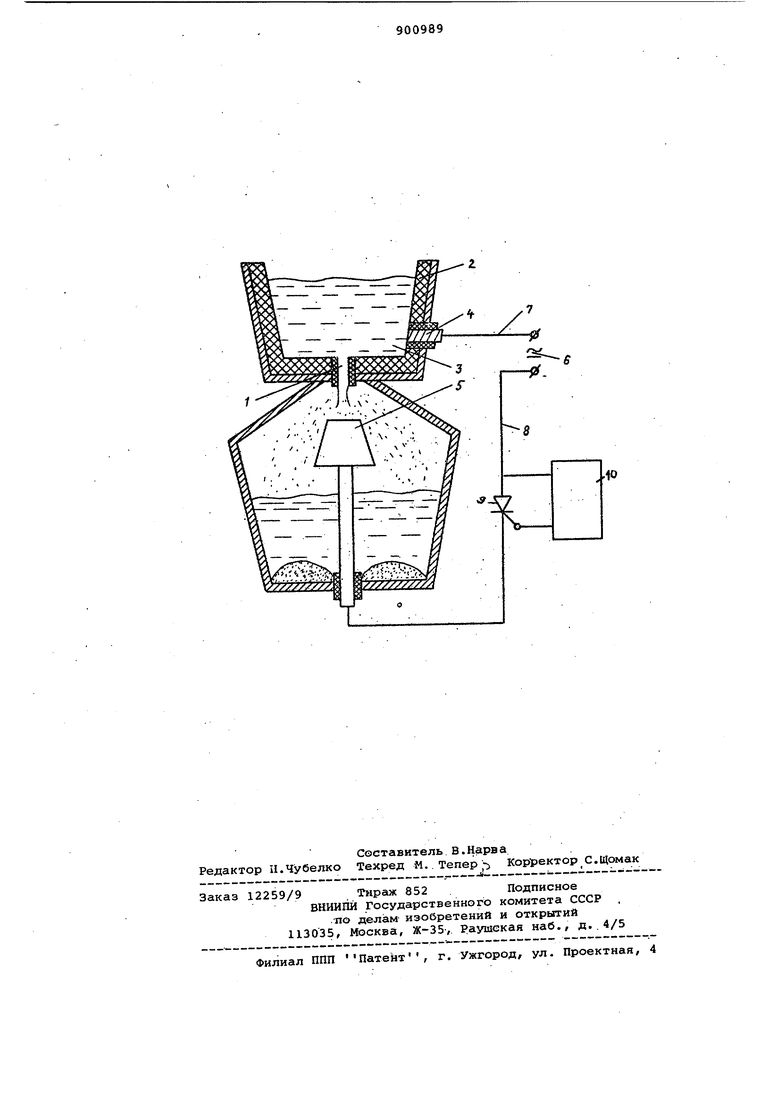

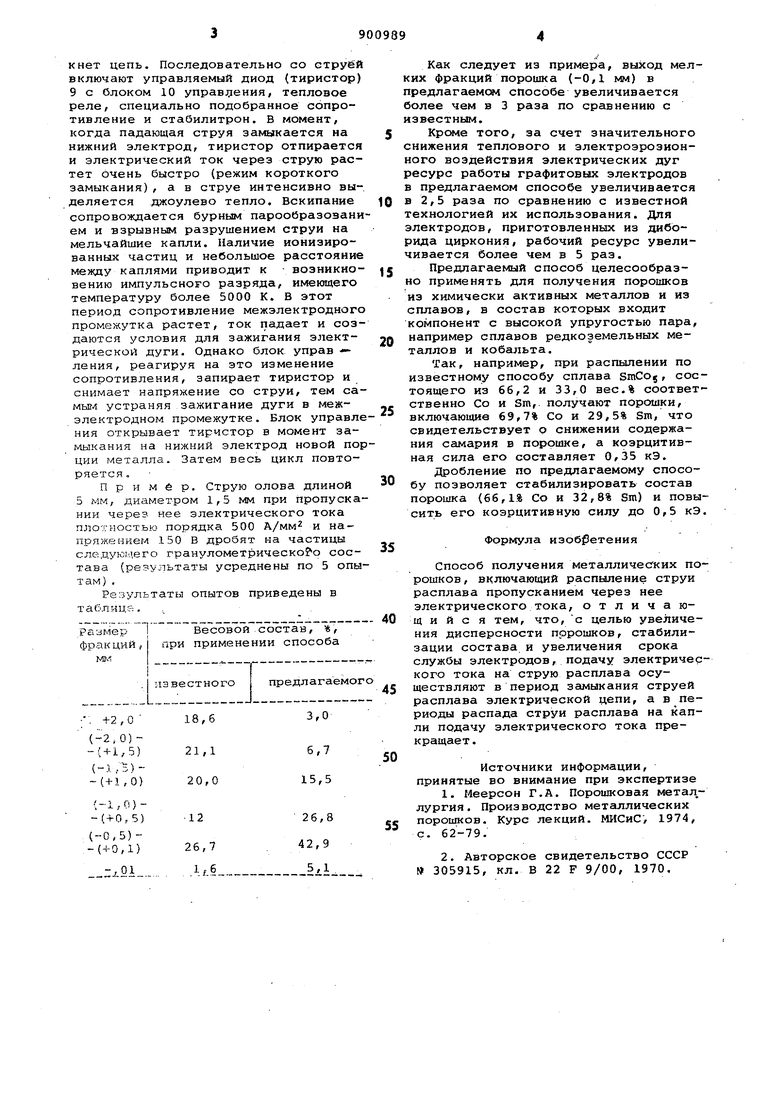

На чертеже изображена схема осуществления предлагаемого способа.

15

Способ- осуществляется следующим образом.

Струя 1 металла, выливаясь из контейнера 2 с жидким металлом 3, контактирующим с электродом 4, па

20 дает на второй (нижний) электрод 5 и замыкает электрическую цепь, включающую сравнительно мощный источник 6 тока и низкоомные провода 7 и 8. При прохождении через струю

25 электрического тока в ней возникают электродинамические силы, которые совместно с джоулевым теплом разрывают ее на капли Пауза длится до того момента, пока неразрушенная

30 часть струн, падая, вновь не замк нет цепь. Последовательно со струё включают управляемый диод (тиристор 9 с блоком 10 управ;г1ения, тепловое реле, специально подобранное сопротивление и стабилитрон. В момент, когда падающая струя замыкается на нижний электрод, тиристор отпирается и электрический ток через струю растет очень быстро (режим короткого замыкания), а в струе интенсивно вы деляется джоулево тепло. Вскипание сопровождается бурным парообразован ем и взрывным разрушением струи на мельчайшие капли. Наличие ионизированных частиц и небольшое расстояние между каплями приводит к возникно вению импульсного разряда, имеющего температуру более 5000 К. В этот период сопротивление межэлектродног промежутка растет, ток падает и соз даются условия для зажигания электрической дуги. Однако блок управ - ления, реагируя на это изменение сопротивления, запирает тиристор и снимает напряжение со струи, тем са мъзл устраняя зажигание дуги в межэлектродном промежутке. Блок управл ния открывает тиристор в момент замыкания на нижний электрод новой по ции металла. Затем весь цикл повторяется, п р и м е р. Струю олова длиной 5 мм, диаметром 1,5 мм при пропуска нии через нее электрического тока плотностью порядка 500 А/мм и напряжением 150 В дробят на частицы следу 0 л1его гранулометрического состава (результаты усреднены по 5 опы там) , Результаты опытов приведены в таблице. Как следует из примера, выход мелих фракций порошка (-0,1 мм) в редлагаемом способе увеличивается олее чем в 3 раза по сравнению с звестным. Кроме того, за счет значительного нижения теплового и электроэрозионного воздействия электрических дуг есурс работы графитовых электродов в предлагаемом способе увеличивается в 2,5 раза по сравнению с известной технологией их использования. Для электродов, приготовленных из дибоида циркония, рабочий ресурс увелиивается более чем в 5 раэ. Предлагаемый способ целесообразно применять для получения порошков из химически активных металлов и из сплавов, в состав которых входит компонент с высокой упругостью пара, например сплавов редкоземельных металлов и кобальта. Так, например, при распылении по известному способу сплава SmCOj, состоящего из 66,2 и 33,0 вес.% соответственно Со и Sm, получают порошки, включающие 69,7% Со и 29,5% Sm, что свидетельствует р снижении содержания самария в порошке, а коэрцитивная сила его составляет 0,35 кЭ. Дробление по предлагаемому способу позволяет стабилизировать состав порошка (66,1% Со и 32,8% Sm) и повысить его коэрцитивную силу до 0,5 кЭ. Формула изобретения Способ получения металличес1 их порошков, включающий распыление струи расплава пропусканием через нее электрического тока, отличающийся тем, что,с целью увеличения дисперсности порошков, стабилизации состава и увеличения срока службы электродов, подачу электрического тока на струю расплава осуществляют в период замыкания струей расплава электрической цепи, а в периоды распада струи расплава на капли подачу электрического тока прекращает . Источники информации, принятые во внимание при экспертизе 1.Меерсон Г.А. Порошковая метал,лургия. Производство метЕшлических порошков. Курс лекций. МИСиС, 1974, с. 62-79. 2.Авторское свидетельство СССР 305915, кл. В 22 F 9/00, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки изделий из ферритовых материалов давлением | 1983 |

|

SU1121100A1 |

| Способ получения металлического порошка | 2020 |

|

RU2769116C1 |

| Способ многоэлектродной автоматической наплавки под флюсом | 1972 |

|

SU517424A1 |

| Способ получения металлических порошков и устройство для его осуществления | 1987 |

|

SU1488133A1 |

| СПОСОБ МЕХАНИЗИРОВАННОЙ ДУГОВОЙ СВАРКИ В АКТИВНЫХ ГАЗАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2353484C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ИЗДЕЛИЙ | 2013 |

|

RU2537476C1 |

| Устройство для дуговой сварки с короткими замыканиями дугового промежутка | 1987 |

|

SU1489940A2 |

| Способ дуговой сварки с короткими замыканиями дугового промежутка и устройство для его осуществления | 1985 |

|

SU1310140A1 |

| Способ выплавки сталей и сплавов в дуговых электропечах | 1983 |

|

SU1130614A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЛЮСА | 2017 |

|

RU2680031C1 |

Авторы

Даты

1982-01-30—Публикация

1980-04-23—Подача