Предлагаемое изобретение относится к области металлургии и может быть использовано в приборо- и машиностроении.

Известен способ испытания на сопротивляемость образованию трещин [1], принятый в качестве аналога.

Согласно известного способа образцы изготавливают с разделкой кромок, выполняют ориентированные концентраторы, сваривают угловыми швами с подкладкой, нагружают сваренный образец поперечным изгибающим усилием до разрушения и регистрируют параметры трещинообразования.

Основной недостаток известного способа заключается в снижении деформационной способности сварного образца за счет локализации деформаций в определенных участках сварного шва, что приводит к занижению результатов измерений деформаций.

Известен способ определения перемещения отдельных точек и элементов сварных конструкций после сварки [2], принятый в качестве прототипа. Прототип применяют при дуговых способах сварки, когда деформации составляют ≥1 мм.

Согласно прототипа для случая одноосного напряженного состояния в плоской сварной пластине в зоне наибольших напряжений выполняли разрезку образца на полоски определенной ширины. Устанавливали мерительную базу размером ~ до 100 мм. Деформации определяли по разности начальных и конечных значений (после разрезки) базовых размеров. Разрезку осуществляли фрезерованием и строганием.

Основной недостаток прототипа состоит в невысокой точности измерения деформаций, не превышающей несколько десятков микрометров и малой чувствительности при локальных видах нагрева.

Кроме того, механические методы разрезки не применимы для прецизионных изделий вследствие возможного деформирования конструкции в процессе разрезки и, как следствие, искажения результатов измерения.

Предлагаемое изобретение направлено на создание способа определения малых деформаций сварных швов прецизионных сварных конструкций.

Техническим результатом предлагаемого изобретения является расширение области применения известных способов при одновременном обеспечении высокой точности измерения за счет раздельного деформирования кольцевого образца при локальном (местном) термическом воздействии и, в частности, при лазерной сварке.

Указанный результат достигается тем, что в способе определения деформаций сварных швов при изгибе прецизионных сварных конструкций по базовым размерам между контрольными отпечатками на кольцевых образцах, включающем импульсную лазерную сварку, разрезку, измерение базовых размеров между контрольными отпечатками до и после разрезки, импульсную лазерную сварку выполняют в упругой части кольца по линии пересечения поверхности кольца и его плоскости симметрии, разрезку выполняют в жесткой части кольца по его плоскости симметрии электроэрозионным способом, а деформацию определяют по изменению базового размера между контрольными отпечатками по формуле:

ε=[1/2•Н•(lк-lo)/(R•В)]•100%,

где Н - толщина упругой части кольца на оси симметрии, lк и lo - конечный и начальный базовые размеры между контрольными отпечатками, R - расстояние от центра упругой части кольца до контрольных отпечатков, В - ширина сварного шва.

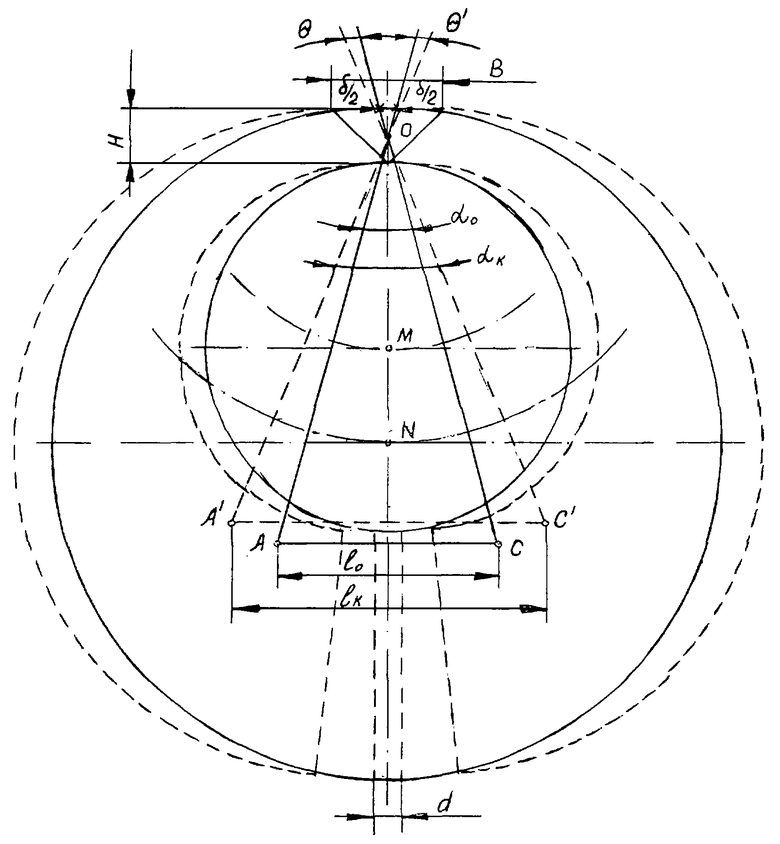

Способ осуществляют следующим образом (см. чертеж).

Предварительно было изготовлено неразрезное кольцо, в котором центр внутреннего цилиндра М смещен относительно центра N наружного цилиндра. При этом толщина Н упругой части кольца на оси симметрии не превышала 1 мм. Затем в жесткой части на плоскости кольца наносили риску по оси симметрии, проходящей через центры (М и N). В жесткой части кольца перпендикулярно оси симметрии на одинаковом от нее расстоянии наносили контрольные отпечатки (точки А и С на чертеже) и замеряли базовый размер между контрольными отпечатками (АС) на универсальном микроскопе типа УИМ с точностью ± 0,002 мм.

Подготовленное, таким образом, кольцо устанавливали вертикально в приспособление и размещали на предметном столике сварочной лазерной установки. Излучение фокусировали на поверхность кольца, ориентируя перекрестие окуляра установки вдоль плоскости симметрии. Включили установку и, имитируя процесс сварки, выполняли сварной шов по линии пересечения плоскости симметрии и поверхности кольца.

После чего кольцо вынимали из приспособления и устанавливали на электроэрозионном станке. Кольцо разрезали в жесткой части по плоскости симметрии, ориентируясь на ранее нанесенную риску. Применение электроэрозионной разрезки, которую осуществляли в объеме охлаждающей жидкости, исключало общий нагрев образца, а влияние местного нагрева не выходило за пределы области глубиной ~ 0,05 мм вокруг формируемого паза и не оказывало существенного влияния на деформацию образца, вызванную термическим циклом лазерной сварки.

После разрезки жесткой части кольца под действием остаточных напряжений в сварном шве образец деформировался относительно точки О (контур деформированного образца показан на чертеже пунктиром). При этом условно принято, что ось вращения при деформации расположена по линии пересечения плоскости симметрии образца и плоскости, параллельной осям симметрии цилиндрических поверхностей и проходящей через середину толщины упругой части, т.е. на расстоянии от цилиндрических поверхностей, равном Н/2. В процессе деформации базовый размер между контрольными отпечатками изменялся. Его измеряли с помощью УИМ-21 и вычисляли разницу между начальным (АС) и конечным (А'С') размерами, по которой судили о деформации.

В силу симметрии нагружения и жесткости конструкции каждый ее элемент изгибается на один и тот же угол и можно принять, что углы θ и θ′, на которые прогнулась поверхность сварного шва, равны между собой, т.е. θ = θ′. Из геометрических построений следует, что каждый из них равен (αк-αo)/2, т.е. θ = θ′ = (αк-αo)/2.

Деформация ε поверхностных слоев сварного шва составляет

ε = [(δ/2+δ/2)/B]•100%, (1)

где δ - поперечное укорочение поверхностных слоев каждой половины сварного шва,

В - ширина (диаметр ванны расплава для одиночной сварной точки) сварного шва.

При этом δ/2 = 1/2H•[tg(αк-αo)/2], (2)

где Н - толщина упругой части образца (сопоставима с глубиной проплавления, на чертеже они показаны равными друг другу).

Поскольку для рассматриваемого диапазона деформаций углы поворота αк и αo не превышают ~10o, то, не искажая достоверности результатов измерений, можно принять, что tg[(αк-αo)/2] = tg(αк/2)-tg(αo/2).

Из чертежа следует, что

tg[(αк-αo)/2] = [(lк-lo)/2]/R, (3)

где - l к и lo - конечный (А'С') и начальный (АС) базовый размер между контрольными отпечатками,

- R= ОС= ОА - расстояние от центра упругой части кольца до контрольных отпечатков, эквивалентное радиусу вращения отпечатков после разрезки жесткой части кольца.

Подставляя (2) и (3) в (1), получим:

ε=[1/2•Н•(lк-lo)/(R•В)]•100%, (4)

Пример выполнения способа

Выполняли измерение деформаций при изгибе кольцевых образцов переменного сечения из сплава 46НХТЮМ-ВИ.

В кольце переменного сечения на плоской поверхности в жесткой части кольца алмазным наконечником выполняли два контрольных отпечатка и измеряли начальный базовый размер lo между ними (lo=6,150 мм).

Для имитации термического цикла процесса лазерной сварки использовали серийную сварочную установку типа КВАНТ (длина волны излучения λ=1,06 мкм, длительность импульса τ~ 1÷5 мс, энергия в импульсе Е≤20 Дж ). Импульсную лазерную сварку выполняли по линии пресечения плоскости симметрии и поверхности упругой части кольца. Глубина проплавления L составляла ~0,1÷0,8 мм. После сварки образец разрезали в жесткой части по плоскости симметрии электроэрозионным методом (диаметр струны d=0,1 мм). А затем измеряли конечный базовый размер lк между контрольными отпечатками. В зависимости от режимов сварки lк изменялось в пределах:

lк= 6,160÷6,500 мм. Диапазон изменения расстояния Δ=lк-lo для рассматриваемых условий составил 0,010÷0,350 мм.

Подставляя в (4) Н=1 мм; lк-lo=0,010÷0,350 мм; R=11 мм; В=1 мм, получим:

ε=[1/2•1•(0,010÷0,350)/(11•1)]•100%=(0,045÷1,5)%.

Таким образом, предлагаемый способ расширяет области применения известных способов и обеспечивает требуемую точность измерений: способ позволяет измерять на кольцевых образцах деформацию сварного шва и угловые перемещения прецизионных устройств с точностью до ±3 мкм и ±0o15', соответственно.

ЛИТЕРАТУРА

1. SU 1341534 А1, опубл. 30.09.1987 г., G 01 N 3/20, БИ 35, 1987 г.

2. Сварка в машиностроении: Справочник. В 4-х т. - М., Машиностроение, 1979 - т. 3. /Под ред. В.А.Винокурова. 1979. 567 с., стр. 353-354.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЬЦЕВОЙ ОБРАЗЕЦ ДЛЯ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИЙ СВАРНЫХ ШВОВ ПРИ ИЗГИБЕ | 2002 |

|

RU2210754C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2000 |

|

RU2194080C2 |

| СПОСОБ И ОБРАЗЕЦ ДЛЯ КОНТРОЛЯ ГЛУБИНЫ ПРОПЛАВЛЕНИЯ ПРИ ЛАЗЕРНОЙ СВАРКЕ ПРЕЦИЗИОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2248867C1 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ СВАРКИ | 2000 |

|

RU2193956C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ СТАЛИ ХВГ | 2000 |

|

RU2184156C2 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ ПРЕЦИЗИОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2240906C1 |

| ГИРОСКОП | 2001 |

|

RU2197715C1 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ СВАРКИ | 2002 |

|

RU2219028C2 |

| ГЕРМЕТИЧНАЯ КОЛОДКА ПРЕЦИЗИОННОГО ВЫСОКОВАКУУМНОГО ПРИБОРА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2344508C1 |

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОЙ ДВУХЛУЧЕВОЙ ЛАЗЕРНОЙ СВАРКИ | 2000 |

|

RU2174066C1 |

Изобретение относится к области металлургии и может быть использовано в приборо- и машиностроении. Способ определения деформаций сварных швов при изгибе прецизионных сварных конструкций по базовым размерам между контрольными опечатками на кольцевых образцах заключается в импульсной лазерной сварке, разрезке, измерении базовых размеров между контрольными отпечатками до и после разрезки, причем импульсную лазерную сварку выполняют в упругой части кольца по линии пересечения поверхности кольца и его плоскости симметрии, разрезку выполняют в жесткой части кольца по его плоскости симметрии электроэрозионным способом, а деформацию определяют по изменению базового размера между контрольными отпечатками расчетным путем. Данное изобретение позволяет расширить область применения данного способа контроля при одновременном обеспечении высокой точности измерения. 1 ил.

Способ определения деформаций сварных швов при изгибе прецизионных сварных конструкций по базовым размерам между контрольными опечатками на кольцевых образцах, включающий импульсную лазерную сварку, разрезку, измерение базовых размеров между контрольными отпечатками до и после разрезки, отличающийся тем, что импульсную лазерную сварку выполняют в упругой части кольца по линии пересечения поверхности кольца и его плоскости симметрии, разрезку выполняют в жесткой части кольца по его плоскости симметрии электроэрозионным способом, а деформацию определяют по изменению базового размера между контрольными отпечатками по формуле

ε= [1/2•H•(lk-lo)/(R•B)] •100%,

где Н - толщина упругой части кольцевого образца на оси симметрии;

lk, lo - конечный и начальный базовые размеры между контрольными отпечатками;

R - расстояние от центра упругой части кольца до контрольных отпечатков;

В - ширина сварного шва.

| Способ испытания стыкового сварного соединения пластин на сопротивляемость образованию трещин | 1985 |

|

SU1341534A1 |

| Способ испытания материалов на ползучесть при изгибе | 1984 |

|

SU1208494A1 |

| Способ испытания образца на сопро-ТиВляЕМОСТь ОбРАзОВАНию гОРячиХТРЕщиН пРи CBAPKE | 1978 |

|

SU796707A1 |

| Способ оценки склонности металловК ОбРАзОВАНию и РАСпРОСТРАНЕНиюТРЕщиН пРи CBAPKE | 1979 |

|

SU838510A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ВЯЗКОСТИ РАЗРУШЕНИЯ МЕТАЛЛА СВАРНОГО ШВА | 1991 |

|

RU2019809C1 |

| US 5597959 А, 28.01.1997 | |||

| DE 3447047 A1, 03.07.1986. | |||

Авторы

Даты

2003-03-27—Публикация

2001-05-28—Подача