Изобретение относится к области металлургии и может быть использовано в электронике, приборо- и машиностроении.

Известен способ лазерной сварки тонких проводников, принятый в качестве наиболее близкого аналога [1].

Согласно известному способу стык сварного соединения образуют двумя цилиндрическими поверхностями, соприкасающимися друг с другом по образующей и сваривают проводники импульсной лазерной сваркой.

Основной недостаток известного способа состоит в том, что поверхность стыка образована цилиндрическими поверхностями. При этом профиль стыка в сечении ограничивается двумя полуокружностями, развернутыми к стыку выпуклыми сторонами. Подобный профиль для малых диаметров проводников не обеспечивает заданного качества сварного соединения: в нем наблюдаются несплавления, прожоги, образуется шейка. Эти дефекты приводят к потере жесткости сварного узла при силовом нагружении.

Техническим результатом предлагаемого изобретения является повышение качества сварного соединения и обеспечение требуемых физико-механических параметров сварной конструкции.

Указанный результат способа лазерной сварки тонких проводников, при котором осуществляют их предварительную установку в оснастке и перемещают проводники до касания цилиндрическими поверхностями, достигается тем, что соприкасающиеся проводники сжимают в радиальном направлении, пластически деформируя свариваемые поверхности, и формируют профиль стыка сварного соединения, ограничивая его линиями двух пересекающихся полуокружностей и хордой, соединяющей точки пересечения полуокружностей, с размером l ≈ (0,2 - 0,3) · D, где D - диаметр проводника.

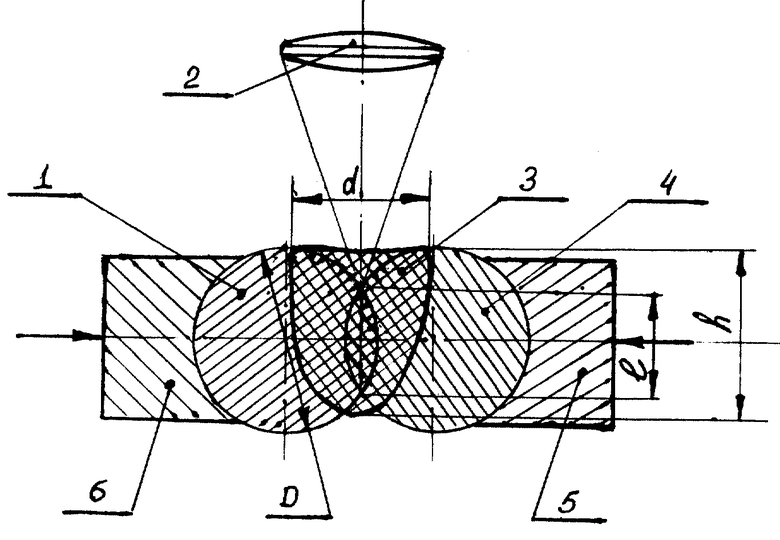

Способ осуществляют следующим образом. Предварительно проводники 1 и 4 (см. чертеж) устанавливали в оснастку и с помощью подвижных губок 5 и 6 сближали до касания цилиндрических поверхностей. Затем проводники сжимали (в зависимости от материала проводников усилие сжатия составляло < 0,5 кг) и пластически деформировали, формируя профиль стыка и ограничивая его линиями двух пересекающихся полуокружностей и хордой между точками пересечения полуокружностей в месте механического контакта. Проводники фиксировали в положении, когда размер хорды составлял величину l ≈ (0,2 - 0,3) · D. Контроль указанного положения осуществляли по величине хода подвижных губок тисков. После чего включали лазерную установку. Воздействие лазерного излучения, сфокусированного объективом 2, приводит к расплавлению металла проводников и образованию общей ванны расплава 3. Наличие плоского участка в месте механического контакта свариваемых поверхностей стабилизирует условия нагрева и образования сварочной ванны. Эксперименты показывают, что глубина ванны h, как правило, ≈ в 2 раза превышает величину плоской части стыка l, а диаметр ванны d ≈ (0,8 - 0,9) · D.

Этих значений вполне достаточно для получения сварного соединения с требуемыми физико-механическими характеристиками.

Параметр хорды l ≈ (0,2 - 0,3) · D выбран из условия получения качественного соединения. Уменьшение l менее ≈ 0,2 · D ухудшает условия сварки вследствие искажения профиля температур при нагреве и приводит к дефектам: прожогам, несплавлениям. Увеличение l более ≈ 0,3 · D требует приложения значительных усилий сжатия, что увеличивает деформацию проводников, которая может наблюдаться не только со стороны стыка, но и с меньшей стороны. Это в итоге снижает качество сварного соединения из-за общей потери прочности.

Пример выполнения способа.

Выполняли импульсную лазерную сварку с перекрытием 50% двух проводников, контактирующих цилиндрическими поверхностями. Режим сварки: λ = 1,06 мкм, τ = 2 мс, E = 6 Дж. Материал проводников: никелевый сплав ХН68ВКТЮ, диаметр проводников: D = 100 и 200 мкм, предел прочности σB ≈ 100 - 110 кг/мм2.

Проверка механических свойств сварных узлов показала, что прочность сварного соединения составляет ≈ 80% от прочности основного материла (≈ 88 кг/мм2 для D = 200 мкм и ≈ 80 кг/мм2 для D = 100 мкм).

Литература

1. Новицки М. Лазеры в электронной технологии и обработке материалов. - М.: Машиностроение, 1981, с. 152 (с. 118, рис. 4.61).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ СВАРКИ | 2000 |

|

RU2193956C2 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ МИКРОСВАРКИ | 2002 |

|

RU2225780C2 |

| СПОСОБ И ОБРАЗЕЦ ДЛЯ КОНТРОЛЯ ГЛУБИНЫ ПРОПЛАВЛЕНИЯ ПРИ ЛАЗЕРНОЙ СВАРКЕ ПРЕЦИЗИОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2248867C1 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ СВАРКИ | 2002 |

|

RU2219028C2 |

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОЙ ДВУХЛУЧЕВОЙ ЛАЗЕРНОЙ СВАРКИ | 2000 |

|

RU2174066C1 |

| ГЕРМЕТИЧНЫЙ КОРПУС ВЫСОКОВАКУУМНОГО ПРЕЦИЗИОННОГО ПРИБОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2356126C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ ПРЕЦИЗИОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2240906C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИЙ СВАРНЫХ ШВОВ ПРИ ИЗГИБЕ | 2001 |

|

RU2201586C2 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 2002 |

|

RU2214896C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМНОГО МИКРОГИРОСКОПА | 2012 |

|

RU2521678C1 |

Изобретение относится к металлургии и может быть использовано в электронике, приборостроении и машиностроении. Свариваемые проводники перемещают в оснастке до касания цилиндрическими поверхностями. Соприкасающиеся цилиндрические поверхности сжимают в радиальном направлении. Пластически деформируют свариваемые поверхности. Формируют профиль стыка сварного соединения, ограничивая его линиями двух пересекающихся полуокружностей и хордой, соединяющей точки пересечения полуокружностей. Размер хорды составляет l ≈ (0,2-0,3) · D, где D - диаметр проводника. Проверка механических свойств полученного сварного соединения показала, что прочность составляет 80% от прочности основного материала. 1 ил.

Способ лазерной сварки тонких проводников, при котором осуществляют их предварительную установку в оснастке и перемещают проводники до касания цилиндрическими поверхностями, отличающийся тем, что проводники сжимают в радиальном направлении, пластически деформируя свариваемые поверхности, и формируют профиль стыка сварного соединения, ограничивая его линиями двух пересекающихся полуокружностей и хордой, соединяющей точки пересечения полуокружностей, с размером l ≈ (0,2 - 0,3) · D, где D - диаметр проводника.

| НОВИЦКИ М | |||

| Лазеры в электронной технологии и обработке материалов | |||

| - М.: Машиностроение, 1981, с.152 | |||

| СПОСОБ СВАРКИ ЛУЧОМ ЛАЗЕРА ИЗОЛИРОВАННЫХ ПРОВОДНИКОВ С ДЕТАЛЯМИ | 1973 |

|

SU473400A1 |

| Способ сварки деталей малого сечения с массивными деталями лучевыми источниками энергии | 1988 |

|

SU1648694A1 |

| DE 3901319 A1, 27.07.1989 | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

2001-04-10—Публикация

1999-04-12—Подача