Изобретение относится к заготовке и соответствующему способу изготовления, приспособленным для изготовления в промышленных масштабах емкостей из термопластичной смолы, в частности из полиэтилентерефталата (ПЭТФ) и полипропилена (ПП), предназначенных для заполнения жидкостями, которые могут иметь высокую температуру и/или быть сатурированными, т.е. иметь в своем составе газообразный CO2 (диоксид углерода).

В области техники, охватывающей технологию и установки для изготовления подобных емкостей, существует ряд разработок и усовершенствований, направленных на получение способов изготовления и соответствующих установок, способных изготовлять подобные емкости с повышенной надежностью, с наименьшими затратами, универсальным способом, с повышением уровня качества в высококонкурентном промышленном контексте весьма крупномасштабного производства.

Общеизвестно, что упомянутые способы изготовления по типологическим признакам могут схематически подразделяться на две основные группы: одностадийные и двухстадийные способы.

Одностадийными способы именуются потому, что с их помощью возможно получение так называемой предварительно отформованной заготовки и перемещение упомянутой заготовки из формы для литья под давлением либо экструзионной головки (после ее охлаждения до соответствующей температуры) на станцию кондиционирования, где упомянутая заготовка выдерживается до однородного распределения температуры предпочтительной молекулярной ориентации. После этого упомянутая предварительно отформованная заготовка перемещается в выдувную форму, в которой ей окончательно придается необходимая форма.

Характерной особенностью любого одностадийного способа является неравномерное распределение тепла по площади поперечного сечения толщины стенок заготовки, когда последнюю перемещают из формы для литья под давлением либо экструзионной головки. Были запатентованы различные способы, касающиеся изменения времени обработки и температуры заготовки в момент ее удаления из формы для литья под давлением, имеющие целью оптимизацию времени производственного цикла.

В патентной литературе, относящейся к одностадийным способам, во всех случаях раскрывается конечное формование емкости из термопластичной смолы, которое до некоторой степени обеспечивает возможность, через посредство станции кондиционирования, достижения однородной температуры стенок по площади их поперечного сечения, причем упомянутая температура соответствует предпочтительной температуре молекулярной ориентации смолы.

Двухстадийными способы именуются потому, что бутылку, изготовленную формованием раздувом, получают на двух различных стадиях, которые могут осуществляться даже по истечении весьма значительных периодов времени между ними. Фактически, реальное преимущество упомянутой технологии заключается именно в том, что весь процесс подразделяется на два этапа, которые в нормальных условиях осуществляются со значительным промежутком между ними как по времени, так и по месту, чем обеспечивается повышенная гибкость с технической, производственной и маркетинговой точек зрения.

Отдельные заготовки изготовляются на первом этапе вышеупомянутого способа, после чего указанные заготовки обычно либо хранятся in situ, либо перемещаются в производственные помещения конечного пользователя либо переработчика.

На втором этапе вышеупомянутого способа указанные заготовки подвергаются рекондиционированию до необходимой температуры и сразу же после этого формуются раздувом в необходимые конечные изделия, т.е. бутылки.

Наряду с повышенной гибкостью, двухстадийные способы потенциально обеспечивают также значительную возможную экономию, обусловленную ростом масштаба производства, поскольку один и тот же изготовитель может изготавливать на одной и той же установке заготовки, которые в последующем могут быть использованы для изготовления бутылок различных типов.

Однако двухстадийные способы имеют существенный присущий им недостаток, суть которого заключается в повышенном расходе энергии вследствие того, что на втором этапе либо стадии заготовки должны подвергаться полному рекондиционированию, т. е. нагреваться до оптимальной температуры, необходимой для последующего осуществления операции дутьевого формования.

В обоих упомянутых одно- и двухстадийных способах и установках для изготовления полых пластмассовых изделий, обычно бутылок, заготовки получают посредством непрерывной экструзии потока термопластичной смолы, в частности полиэтилентерефталата (ПЭТФ), в многочисленные многогнездные пресс-формы. Однако реальное изготовление заготовки зависит от способа, которым упомянутая заготовка должна формоваться раздувом, а также от способа использования готовой бутылки, в связи с чем необходимо должным образом учитывать такие основные переменные, которые перечислены далее:

- форма бутылки,

- внутренний объем бутылки,

- тип жидкости, которой предполагается заполнять бутылку и которая может быть сильно либо нормально сатурированной либо "простой", т.е. несатурированной,

- состояние жидкости, которая может быть горячей либо холодной в момент заполнения бутылки,

- способ использования самой бутылки, поскольку она может предназначаться для уничтожения после использования либо для повторного использования и, следовательно, многократно использоваться после возврата в первоначальное состояние (т.е. опустошения), мойки, санитарной обработки и контроля и т.д.

Относительно формы бутылок, годных для повторного использования либо, как они обычно именуются в данной области техники, возвратных, было замечено, что упомянутые бутылки оказываются особо пригодными для повторного использования в том случае, когда их дну или основанию придается форма дна бутылки для шампанского вместо "лепестковой" формы; даже два этих термина, в целом и безошибочно, известны специалистам в данной области техники.

Это обусловлено двумя причинами. Во-первых, "лепестковое" дно в гораздо большей степени подвержено растрескиванию и разрушению (проблемы, обусловленные растрескиванием вследствие напряжения) в процессе последовательных обработок бутылок. Во-вторых, мытье бутылок с "лепестковым" дном с целью их повторного использования намного усложняется, поскольку, что является очевидным, качество осуществления этого процесса значительно ухудшается в глубоких выемках "лепесткового" дна вследствие особой, напоминающей емкости формы упомянутых выемок.

Основная проблема, с которой сталкиваются при изготовлении возвратных бутылок, заключается в попытках обеспечения оптимального распределения материала, в частности, в районе опорной базы бутылки, и, следовательно, схемы дифференцированного распределения толщины стенок бутылки, и вследствие этого схемы дифференцированного распределения толщины даже на заготовке. Фактически, учитывая требуемую механическую прочность дна при различных давлениях и температурных условиях, дно должно иметь карту четко определенного распределения толщины материала.

Общеизвестно, что в то время, как прочность бутылки с "лепестковым" дном в отношении внутреннего давления обеспечивается ее геометрией, т.е. фактической формой упомянутого дна, и, в частности, его ребрами (поперечными ребрами), упомянутая функция "лепестковой" конфигурации бутылки с формой дна бутылки для шампанского может быть обеспечена лишь отвечающим требованиям и соответствующим образом распределенным количеством материала.

Например, в случае двухлитровых бутылок бутылка с формой дна бутылки для шампанского должна обладать такими эксплуатационными качествами, чтобы выдерживать следующие условия обработки:

- три часа при 60oC с 25% NaOH,

- с последующими двадцатью четырьмя часами в четырех объемах CO2 при 38oC.

В случае воздействия вышеуказанных условий испытания дно возвратной бутылки должно обеспечивать следующие эксплуатационные качества:

1) оно не должно выворачиваться наружу;

2) оно не должно подвергаться растрескиванию вследствие напряжения либо иным разрушениям подобного рода;

3) дно не должно вызывать потерю устойчивости бутылки на опорной базе либо плоскости;

4) оно должно сохранять полную перпендикулярность к оси бутылки относительно опорной базы либо плоскости.

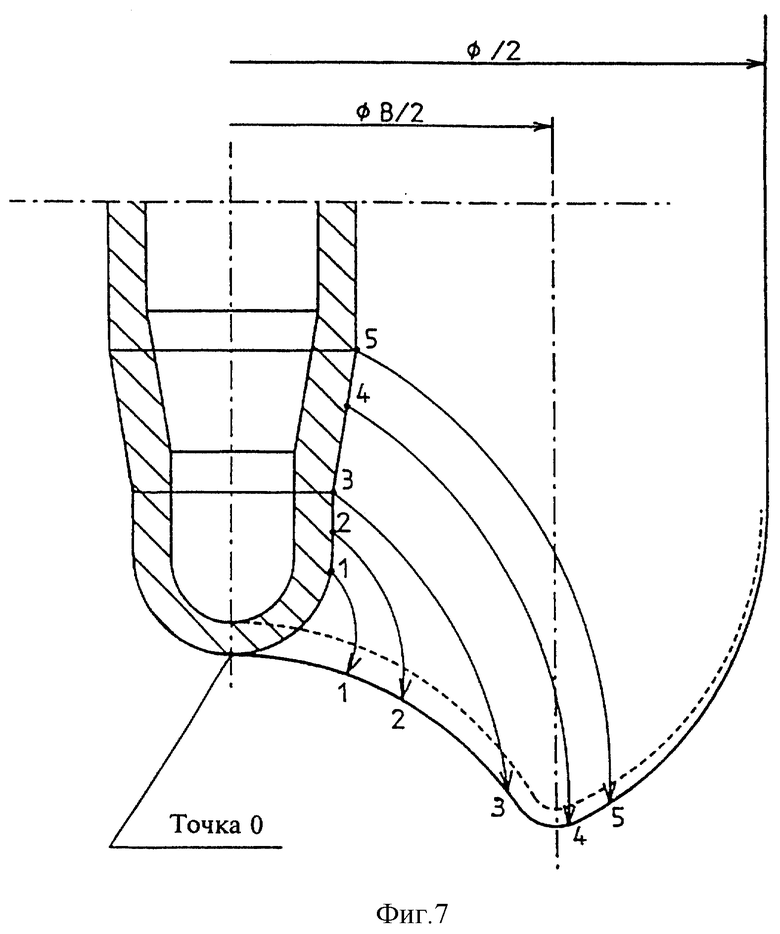

Для достижения подобных эксплуатационных качеств бутылка с формой дна бутылки для шампанского должна иметь определенные характеристики, которые, со ссылкой на фигуру 1, выглядят следующим образом:

1. Максимально возможная ориентация аморфной зоны 1. Это, очевидно, та самая зона, в которой ориентация стремится к минимальному уровню, в то время, как концентрация материала является наибольшей. Поскольку ориентация материала в этом месте практически отсутствует, механическая прочность обеспечивается исключительно его толщиной. Однако чрезмерно большая толщина будет означать лишь напрасный расход материала. До 25% общей массы возвратных бутылок сосредоточено в их донной части (зона 1+зона 2). Упомянутой аморфной зоне 1, таким образом, необходимо придать максимально возможную ориентацию, хотя это может оказаться чрезвычайно трудно реализуемой задачей.

2. Максимально возможная ориентация аморфной зоны 2. Это наиболее критические зоны, поскольку ориентация и распределение материала являются решающими условиями механической прочности дна.

Все бутылки с формой дна бутылки для шампанского, подверженные воздействию внутреннего давления, должны иметь минимальные значения толщины в точках, обозначенных в общем A и A1. При меньших значениях толщины бутылка неизбежно будет разрушаться. Наряду с этим обязательным требованием, бутылки должны удовлетворять другому основному требованию, т.е. они должны иметь равномерное однородное распределение толщины по окружности в соответствии с зонами 2. Между диаметрально противоположными точками может в лучшем случае допускаться лишь минимальное различие по толщине.

Например, в случае двухлитровой возвратной бутылки с формой дна бутылки для шампанского максимальное допустимое различие по толщине составляет от 0,2 до 0,25 мм. Важным условием является поддержание указанного различия на минимальном уровне с учетом сведения неперпендикулярности бутылки до минимального уровня.

Степень ориентации, несомненно, играет очень важную роль, однако еще более важным условием является способ распределения материала в этих зонах. В обоих вышеупомянутых способах подобное распределение в значительной мере зависит от температуры кондиционирования, которому подвергаются заготовки перед формованием раздувом, и подобная обработка имеет два недостатка: с одной стороны, стенка заготовки нагревается, по существу, однородным способом и следствием этого является чрезвычайно неоднородная вытяжка материала в процессе формования раздувом, т.е. возникает конфликтная ситуация с требованием дифференцированного распределения материала согласно точно определенной схеме в различных зонах бутылки; с другой стороны, подобный этап кондиционирования в одностадийных способах замедляет и усложняет весь производственный процесс вследствие разнообразных технических и экономических причин, которые известны специалистам в данной области техники.

Что касается двухстадийных способов и соответствующих заготовок, то характерным для них является следующее. В случае необходимости, обусловленной присущими установке ограничениями, заготовка должна быть кондиционирована до, по существу, однородной температуры, в то время как, с другой стороны, дно этой же заготовки должно в последующем подвергаться вытяжке в соответствии с весьма дифференцированной схемой. Отсюда следует, что для обеспечения удовлетворительной прочности основания либо зоны контакта, которая, как правило, подвергается большей вытяжке, возникает необходимость использования заготовок, имеющих отвечающую требованиям толщину. Однако толщина, необходимая для упомянутых зон, подвергаемых сильной вытяжке, оказывается фактически излишней для других зон как дна, так и остальных частей тела заготовки, вследствие чего подобное ограничение по толщине, в конечном счете, оборачивается неэффективным расходом пластического материала, используемого на тех участках бутылки, которые подвергаются степени вытяжки, колеблющейся в пределах от низкой до средней.

С целью сокращения подобного неэффективного использования материала предпринимались усилия по поддержанию температуры кондиционирования в весьма жестких пределах; однако, регулирование подобного технологического параметра не всегда оказывается легким либо экономически возможным.

Из патента США N 5158817 следует, что предварительно отформованная заготовка для в целом прямоугольной емкости должна иметь овальное либо продолговатое поперечное сечение.

Однако предварительно отформованная заготовка подобного рода не очень пригодна для изготовления бутылок, имеющих цилиндрическую форму и дно с формой дна бутылки для шампанского.

В международной заявке WO 90/04543 раскрывается предварительно отформованная заготовка особой формы. Упомянутый документ относится, однако, к бутылкам одноразового использования (разовым бутылкам) (см. строку 2 соответствующего описания); в связи с этим, предварительно отформованные заготовки подобного рода не совсем пригодны для изготовления "возвратных бутылок либо бутылок для повторного использования", что как раз и является предметом настоящей патентной заявки.

В Европейском патенте N 0445465 раскрывается строение предварительно отформованной заготовки для возвратных бутылок; однако представленные предварительно отформованные заготовки используются для типовых целей и обработки, в то время как хорошо известно, что вследствие различных требований к нагреванию в одностадийном и двухстадийном способах соответствующим предварительно отформованным заготовкам должна придаваться соответствующая и различающаяся форма.

Основные недостатки существующей технологии изготовления заготовок могут, таким образом, быть представленными в следующем обобщенном виде:

а) критичность допустимых отклонений в процессе обработки, известных также как "технологическое окно", когда заготовки для формования раздувом с, по существу, постоянной толщиной стенок, вследствие того что материал находится при одинаковой исходной температуре, должны подвергаться весьма различной степени вытяжки с одновременным поддержанием предварительно определенной минимальной толщины в наиболее критической зоне опорной базы бутылки;

b) следствием использования заготовок с постоянной толщиной стенки является то, что готовая бутылка имеет некоторые зоны значительно большей толщины, чем та, которая была бы действительно необходимой для противодействия соответствующим напряжениям либо нагрузкам, вследствие чего может быть сделан вывод о том, что как минимум часть использованного в указанных зонах материала израсходована практически впустую;

с) введение этапа температурного кондиционирования перед этапом фактического формования раздувом на одностадийных установках ведет к возникновению ряда проблем, разрешение которых связано с большими затратами и повышением сложности при конструировании соответствующей установки, а также способа, осуществляемого с помощью этой установки.

Учитывая все упомянутые недостатки, основная цель настоящего изобретения, таким образом, заключается в обеспечении:

а) заготовки для использования в одностадийном способе для изготовления емкости из термопластичной смолы, которая является термически устойчивой, может заполняться как горячими, так и сатурированными жидкостями, пригодна для многократного повторного использования и имеет дно с формой дна бутылки для шампанского, которое обеспечивает вышеупомянутые эксплуатационные качества, и

b) заготовки для использования в двухстадийном способе для изготовления емкости типа подобной вышеописанному со ссылкой на одностадийный способ, которая далее обеспечивает сведение расхода материала до минимального уровня, с использованием доступных в настоящее время, легко и экономически выгодно применяемых способов изготовления предварительно отформованных заготовок обоих типов и ликвидирует этап кондиционирования заготовки перед этапом формования раздувом только в одностадийных способах.

Дополнительная цель настоящего изобретения заключается в предоставлении заготовки, имеющей вышеупомянутые отличительные особенности и свойства, которая может использоваться также для изготовления как бутылок с дном "лепесткового" типа, так и бутылок, не предназначенных для повторного использования.

Упомянутые и дополнительные цели настоящего изобретения будут легко и ясно поняты специалистами в данной области техники после прочтения и понимания представленного далее описания.

Указанные цели настоящего изобретения достижимы, по сути, при условии контролируемого сочетания получения определенного профиля и распределения толщины стенки заготовки и относительно одностадийных процессов, времени охлаждения заготовки, включая исключение этапа температурного кондиционирования.

Заготовка из термопластичной смолы, включающая верхний, либо горловой участок, средний участок и конечный участок, причем в состав упомянутого среднего участка, с нижней стороны последнего возле указанного конечного участка, входит нижний подучасток, приспособленный для вытяжки во время формования раздувом, с включением опорных зон бутылки и прилегающих зон. Угол наклона относительно оси заготовки внутренней стенки и наружной стенки упомянутого нижнего подучастка составляет 5-10o.

На указанном конечном участке толщина заготовки, соответствующая самой нижней точке, уменьшается до значения, составляющего от 60 до 80% толщины упомянутого среднего участка.

Ниже упомянутого нижнего подучастка, имеющего форму усеченного конуса, заготовка вновь обретает профиль, который, по сути, имеет цилиндрическую форму, причем толщина соответствующей стенки имеет значение, составляющее 95-100% толщины упомянутого среднего участка.

Заготовка пригодна для изготовления бутылки, снабженной дном бутылки для шампанского, при этом средние точки упомянутого подучастка, по сути, соответствуют опорной зоне базы.

Высота, на которой начинает уменьшаться наружный диаметр заготовки, находится несколько выше высоты, на которой начинает уменьшаться также внутренний диаметр заготовки, в то время как высота, на которой заканчивается постепенное уменьшение наружного диаметра заготовки, находится несколько выше высоты, на которой также заканчивается постепенное уменьшение внутреннего диаметра заготовки.

Толщина стенки заготовки на упомянутом нижнем подучастке по меньшей мере на 10% превышает толщину стенки остального среднего участка упомянутой заготовки.

Неограничивающий пример настоящего изобретения описан и подробно проиллюстрирован далее со ссылкой на сопровождающие чертежи, на которых:

фиг. 1 - вид в поперечном разрезе дна бутылки для шампанского для типичной возвратной бутылки;

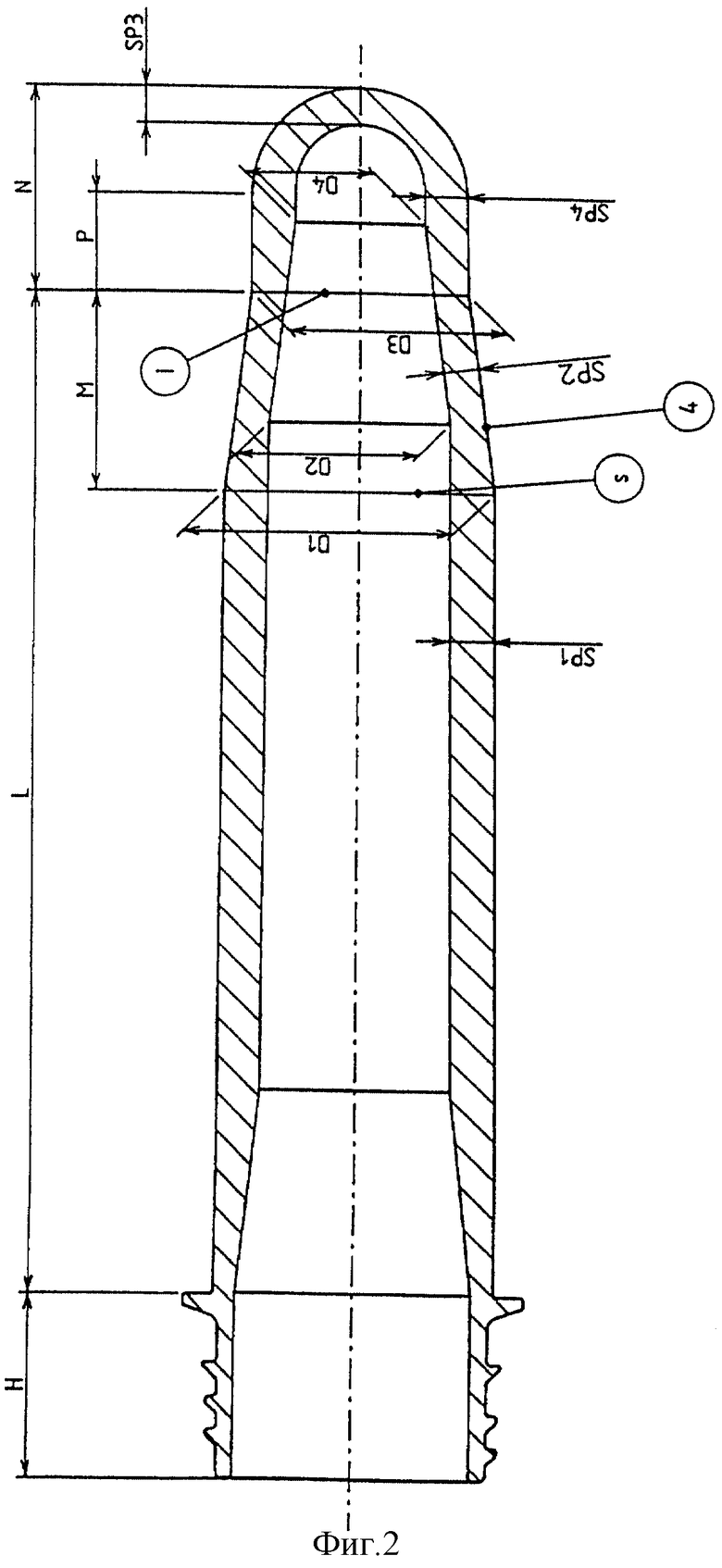

фиг. 2 - вид в разрезе по средней линии в вертикальной плоскости заготовки, соответствующей настоящему изобретению, пригодной для формования раздувом на одностадийной установке;

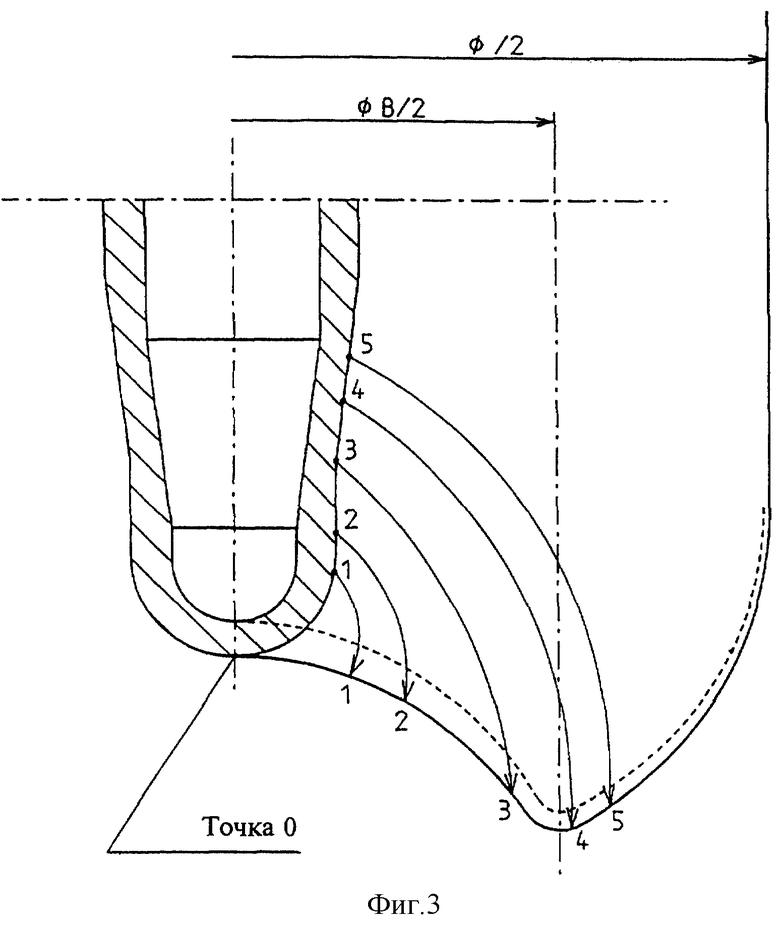

фиг. 3 - вид в разрезе по средней линии в вертикальной плоскости кривых деформации дна заготовки, соответствующей настоящему изобретению;

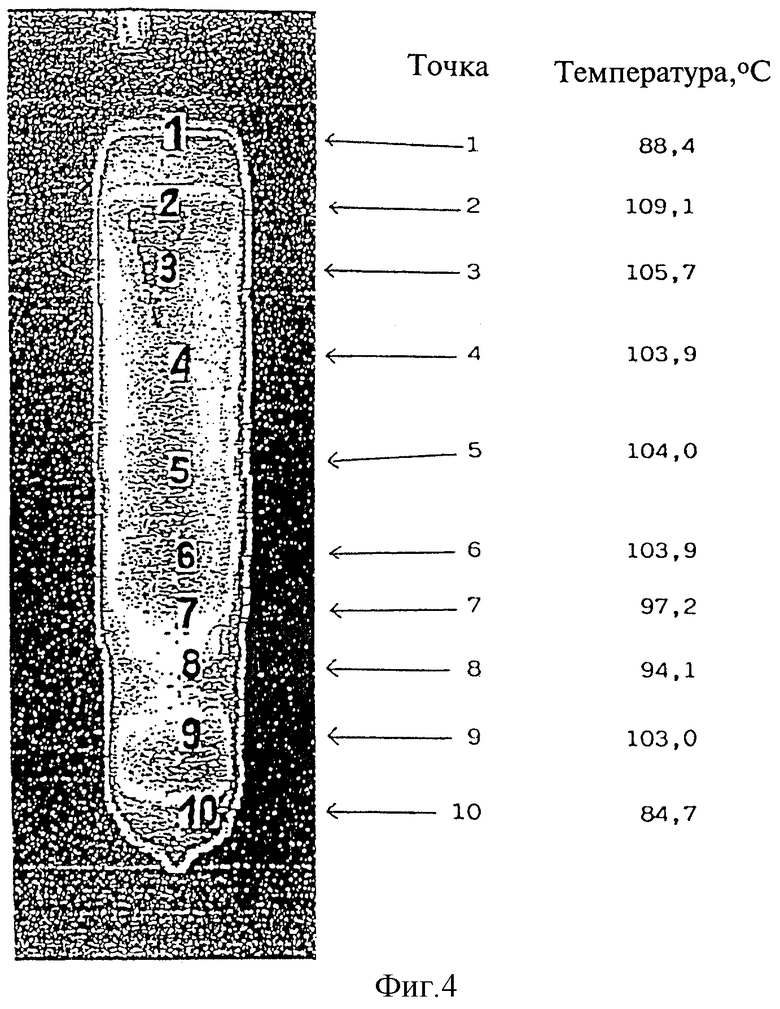

фиг. 4 - изображение карты распределения температур типичной заготовки, определяемых при выходе последней из формы для литья под давлением;

фиг. 5 - вид с увеличением в разрезе по средней линии в вертикальной плоскости стенки заготовки, изображенной на фиг. 2, относящийся к определенной части указанной стенки;

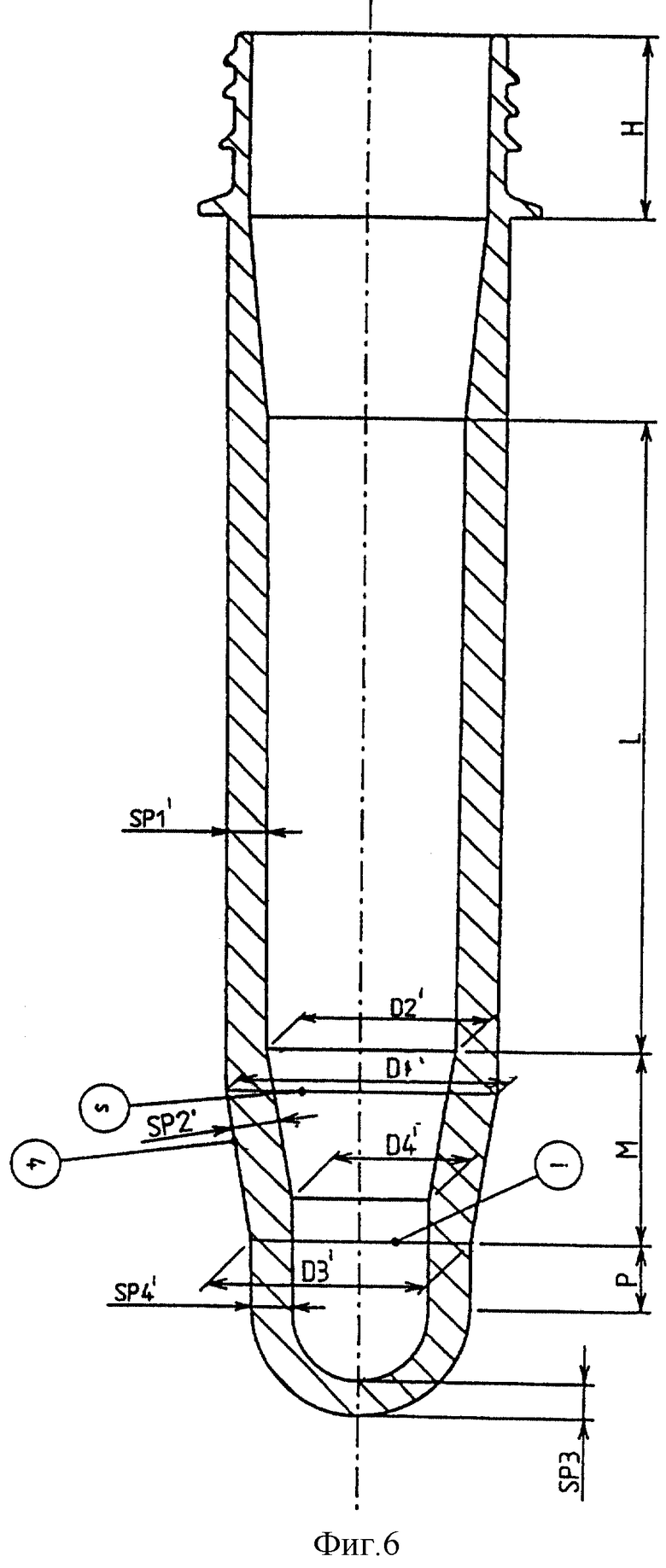

фиг. 6 - вид в разрезе по средней линии в вертикальной плоскости заготовки, соответствующей настоящему изобретению, пригодной для формования раздувом на двухстадийной установке;

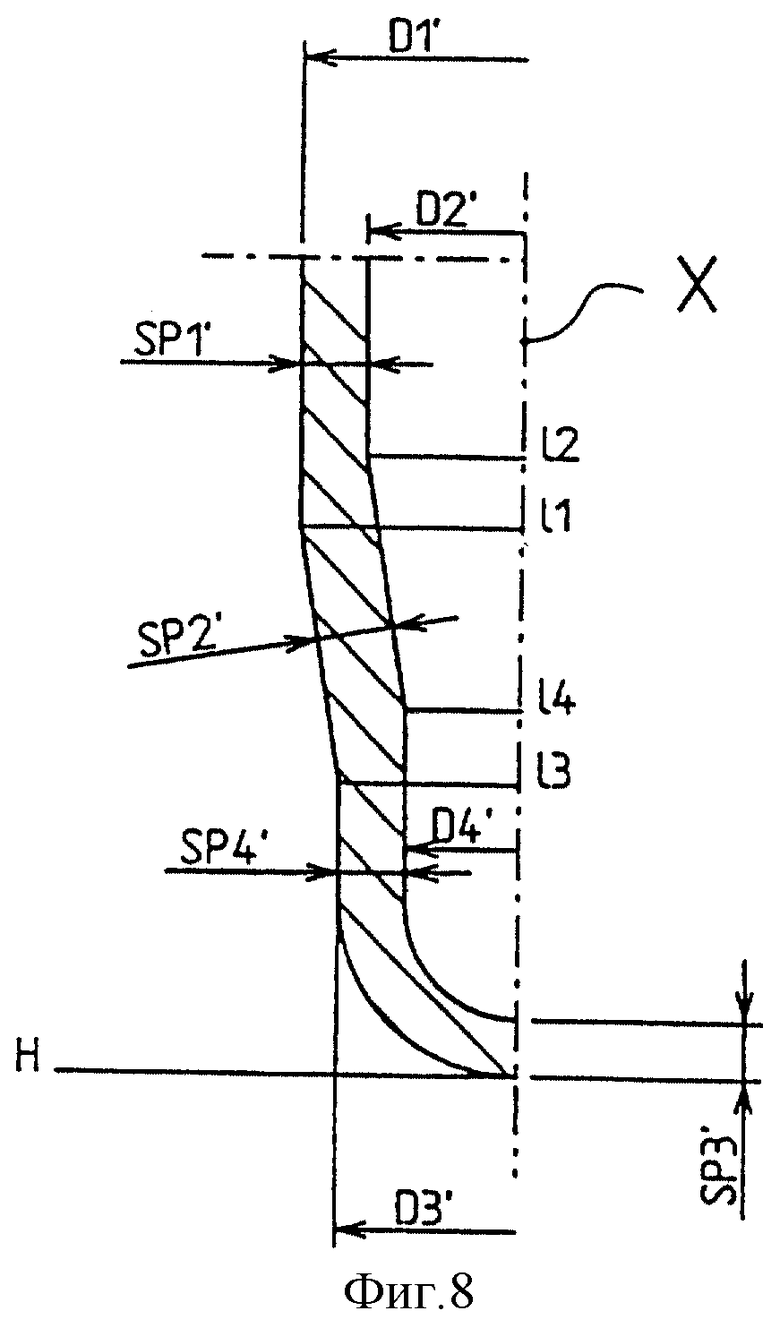

фиг. 7 - вид в разрезе по средней линии в вертикальной плоскости кривых деформации дна заготовки, соответствующей настоящему изобретению, в процессе формования раздувом двухстадийным способом;

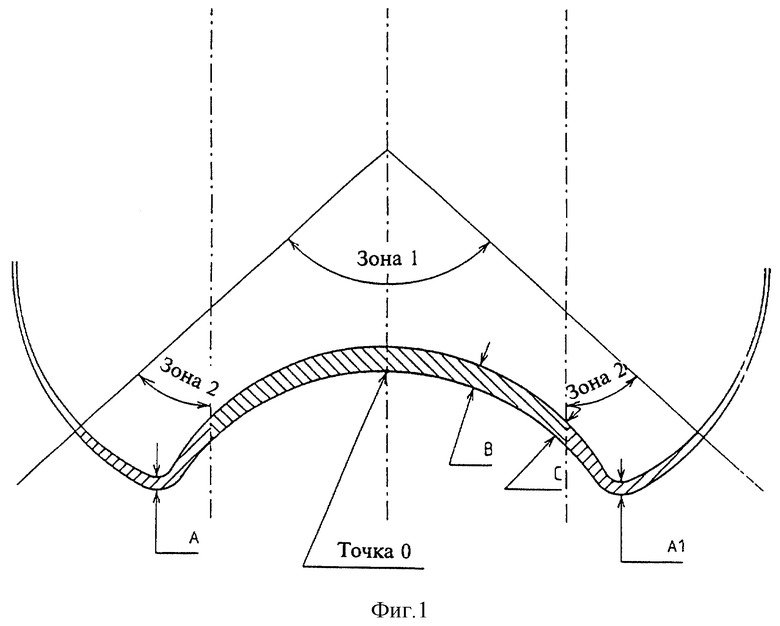

фиг. 8 - вид с увеличением в разрезе по средней линии в вертикальной плоскости стенки заготовки, изображенной на фиг. 6, относящийся к определенной части указанной стенки.

В основе истинной цели, на достижение которой нацелены оба способа решения, описанные в последующем, лежит практическое соображение, суть которого заключается в том, что часть заготовки, претерпевающая максимальную вытяжку для превращения ее в основание емкости, является одновременно той частью, которая после превращения в указанное основание окажется наиболее нагружаемой, т. е. подвергающейся воздействию максимальных нагрузок, и, следовательно, должна обладать способностью обеспечения максимально возможных механических качеств, причем подобное основное соображение относится, фактически, к заготовкам всех типов, т.е. как к заготовкам, приспособленным для формования раздувом на одностадийных установках, так и к заготовкам, которые, в противоположность этому, приспособлены для формования раздувом на двухстадийных установках.

Следствием этого является определение заготовок, у которых указанная часть изменяется и конкретно "приспособлена" к фактическим условиям формования раздувом относительно остальной части заготовки.

Подобная цель достигается посредством контролируемого сочетания двух основных переменных, влияющих на вытяжку заготовки, т.е. толщины стенки заготовки и температуры в процессе вытяжки.

Однако поскольку температура на этапе вытяжки зависит от тепловой обработки и общих условий, в которых находилась заготовка перед упомянутым этапом, причем подобные условия, как правило, в значительной мере различаются в одностадийном и двухстадийном способах, логически следует, что даже способ, задуманный для решения этой проблемы, т.е. оптимального сочетания толщины и тепловой обработки, будет полностью различным в двух способах, и это является объяснением того, почему продолжение описания будет разделено на две различные части, относящиеся исключительно к одному из двух упомянутых способов.

Заготовка для одностадийных установок и способов

Первой целью, на достижение которой направлено настоящее изобретение, является определение такого профиля и такой карты либо схемы распределения толщины заготовки, которые бы позволили добиться, после формования указанной заготовки раздувом посредством одностадийного способа, автоматического распределения пластического материала в зонах 1 и 2 дна, которое должно быть получено без помощи каких-либо промежуточных способов температурного кондиционирования либо обработки, предусматриваемых между формой для литья под давлением и выдувной формой.

С целью лучшего и более полного объяснения заготовка, изображенная на фиг. 2, подразделена на три отдельных совмещенных участка, т.е. верхний участок либо горло H, средний участок L и конечный участок N, на котором заготовка сжимается и закрывается в форме полусферы. В нижней части среднего участка L заготовки, поблизости от упомянутого конечного участка, дополнительно выделяется нижний подучасток М; упомянутый подучасток определяется как часть заготовки, которая после формования раздувом становится опорной зоной основания бутылки, в точках А и А1, и зонами 2, прилегающими к такому основанию (фиг. 1).

С этой целью и с особой ссылкой на дно бутылки для шампанского была разработана и экспериментально испытана заготовка, у которой предусмотрена схема переменного распределения толщины на упомянутом нижнем подучастке М, что лучше показано на фиг. 2 и 3.

В основе способа, обеспечивающего получение подобного профиля распределения толщины, находится основополагающее соображение, суть которого заключается в том, что наиболее важным моментом для заготовки является наличие определенного профиля распределения температур, которое в процессе формования раздувом обеспечивает распределение материала в соответствии с особой необходимой картой либо схемой распределения толщин бутылки.

Как подчеркивалось ранее, известно, что наиболее критическими зонами в данном контексте являются зоны 2, расположенные вблизи опорной базы упомянутой бутылки и, в первую очередь, точки 4, которые соответствуют самой опорной базе, и именно по этой особой причине профиль распределения температур упомянутой заготовки должен быть таким, чтобы в зонах 2 дна (фактически, упомянутые зоны 2 являются единственными кольцеобразными зонами) обеспечивалась более низкая температура для того, чтобы предотвратить чрезмерную вытяжку материала, которая, тем самым, снижает толщину в контактных точках 4.

В традиционном одностадийном способе формования раздувом заготовка выходит из формы для литья под давлением с одинаковой температурой вдоль всей оси заготовки, вследствие чего перед формованием раздувом возникает необходимость в обработке, имеющей целью перераспределение температуры для создания оптимального профиля ее распределения.

В полной противоположности вышеизложенному заготовка, соответствующая настоящему изобретению, выходит непосредственно из формы для литья под давлением с профилем распределения температур, идеальным с точки зрения формования раздувом в соответствии с вышеизложенными соображениями.

Основная отличительная особенность настоящего изобретения заключается в том, что на указанном нижнем подучастке М наружный диаметр D1 и внутренний диаметр D2 заготовки постепенно уменьшаются в соответствии с профилем, имеющим форму усеченного конуса, до тех пор, пока они не превращаются в D3 и D4 соответственно, для повторного обретения, возможно, после короткого участка со стенками переменной толщины обычного полусферического профиля на конечном участке N.

Подобное уменьшение диаметров стенки сказывается, в первую очередь, на том, что в зонах, вовлеченных в область указанного сужения, обеспечивается толщина SP2, которая меньше толщины SP1 тела заготовки, что обеспечивает преобладание в этой части заготовки более низкой температуры, поскольку в этой части толщины SP1 происходит более быстрое по сравнению с прилегающими зонами охлаждение.

На последующем этапе формования раздувом более низкая температура, которую имеет материал на указанном подучастке М в форме усеченного конуса, не позволяет материалу, несмотря на высокую степень вытяжки, подвергнуться чрезмерной вытяжке либо, в любом случае, такой степени вытяжки, которая могла бы быть сравнима со степенью вытяжки, которой подвергается материал прилегающих участков, принимая во внимание то, что, поскольку упомянутый материал имеет более высокие температуры, он стремится к гораздо большей вытяжке, несмотря на то, что подвергается меньшей степени вытяжки, по сравнению с аморфной зоной, прилегающей к точке впрыскивания.

Экспериментально было доказано, что посредством соответствующего снижения диаметров заготовки на указанном подучастке М на указанной заготовке возможно получить дифференцированную схему охлаждения, причем в такой мере, чтобы обеспечить немедленное последующее осуществление этапа формования раздувом и получить карту либо схему оптимального распределения температуры с целью обеспечения получения необходимых толщин дна бутылки, не прибегая к какому-либо промежуточному этапу кондиционирования.

Следовательно, исходя из подобных наблюдений и дополнительно руководствуясь очевидным соображением, что для бутылки каждого типа необходима специальная заготовка для каждой бутылки и, следовательно, для соответствующей заготовки возможно экспериментальное нахождение идеального профиля распределения толщины для получения результатов, которые являются действительной целью настоящего изобретения, представленной в предшествующем описании.

Особо было отмечено существование ряда характеристик, общих для заготовок различных типов, которые в случае самостоятельного использования либо применения в различных комбинациях, позволяют улучшить результаты, которые могут быть достигнуты, либо обеспечивают облегчение получения необходимых результатов. К числу подобных характеристик, в основном, относятся:

- постоянство угла а (фиг. 2) наклона относительно оси заготовки, внутренней стенки и наружной стенки упомянутого подучастка М в форме усеченного конуса, причем упомянутый угол составляет от 5 до 10o;

- уменьшение толщины стенок, начиная от верхней границы SP1 вниз к нижней границе SP2 упомянутого нижнего подучастка М, поскольку это однозначно способствует снижению массы соответствующих стенок и вследствие этого дальнейшему ускорению степени их охлаждения;

- уменьшение толщины SP2 упомянутого подучастка М на 5-10% относительно толщины SP1 оставшегося среднего участка L обусловлено также тем, что стенки указанного подучастка М изогнуты внутрь;

- поддержание толщины стенок SP4 по длине нижней части H участка P непосредственно под упомянутым подучастком М с величиной, равной либо в любом случае не меньшей 5% относительно упомянутой толщины SP1, для получения максимальной степени двухосной ориентации в зоне 1 дна;

- толщина SP3 стенки в самой нижней точке конечного участка N имеет величину, равную приблизительно 0,7 • SP1;

- высота упомянутого подучастка М определяется экспериментальным путем в соответствии с необходимым распределением материала на дне;

- для более эффективного выдерживания толщины в контактной зоне основания бутылки с дном бутылки для шампанского, как помечено, в целом, точками A и A1 на поперечном сечении, представленном на фиг. 1, экспериментальным путем было установлено, что геометрия, т.е. форма как заготовки, так и соответствующего инструмента для осуществления формования раздувом, должна быть такой, чтобы обеспечивалось соответствие, по существу, указанной контактной зоны основания средним точкам 4 упомянутого подучастка М; это может объясняться тем, что такие средние точки, хотя и не в значительной степени, подвержены более интенсивному охлаждению и, следовательно, менее подвержены вытяжке и, вследствие этого, уменьшению их толщины.

Обращаясь к фиг. 4, на которой показан профиль распределения температур, определяемый экспериментальным путем на заготовке, соответствующей настоящему изобретению, при выходе последней из соответствующей формы для литья под давлением видно, что перепад температур в точках 7 и 8 ниже, чем в других частях заготовки.

Во время формования раздувом указанные точки 7 и 8, представленные на фиг. 4, возникают из зон 2 (фиг. 1) дна, т.е. материал, присутствующий в указанных точках 7 и 8 и соответствующий упомянутому подучастку М, в процессе формования раздувом автоматически течет и располагается в зонах 2 дна в соответствующих точках A и A1 (фиг. 1) последнего.

Дальнейшие очевидные выгоды и преимущества настоящего изобретения были определены в процессе систематически осуществляемых экспериментов, а именно:

1. Повышенная степень двухсторонней ориентации; фактически, исходя из того, что на подучастке М заготовки диаметры D3 и D4 меньше диаметров D1 и D2 соответственно, следует, что степени вытяжки, рассматривая ⊘ как диаметр опоры (критической зоны) бутылки, больше, т.е. ⊘ D4 > ⊘ D2 и ⊘ D3 > ⊘ D1. Такое увеличение степени ориентирования, в смысле возрастания степени вытяжки, составляет приблизительно около 10-15% и зависит от фактического размера и формы бутылки. Известно, в целом, что возрастание степени ориентирования преобразуется в возрастание механических эксплуатационных качеств и, прежде всего, в снижение эффекта растрескивания вследствие напряжения в точках 4. Общеизвестно, что подобный эффект является худшим врагом возвратных бутылок.

2. Огромное значение для обеспечения возможности изготовления заготовки одностадийным способом имеет решение проблемы растрескивания возвратных бутылок вследствие напряжения. Что касается растрескивания вследствие напряжения, то наиболее важным элементом этого эффекта является влага. Согласно настоящему изобретению исключается какая бы то ни было опасность абсорбирования влаги, поскольку заготовка формируется раздувом непосредственно после ее формования в форме для литья под давлением, благодаря чему, практически, не остается времени для абсорбирования влаги из окружающей среды.

Дополнительно, экспериментально было установлено особое преимущество, с целью более эффективного "руководства" температурой в зоне, подверженной максимальной вытяжке, т. е. на упомянутом подучастке М, обеспечения снижения толщины стенки не только посредством простого внутреннего сужения ранее упомянутого угла а, но и посредством размещения на различном расстоянии от дна заготовки точек, в которых начинается и заканчивается упомянутое сужение, насколько это касается как наружного, так и внутреннего диаметра.

Со ссылкой на фиг. 5, на которой с увеличением показан вертикальный разрез по средней линии стенки заготовки, изображенной на фиг. 2, относящийся к подучастку М упомянутой стенки, высота h1, на которой начинает уменьшаться наружный диаметр D1 заготовки, должна быть несколько выше высоты h2, на которой начинает уменьшаться также внутренний диаметр D2 заготовки, в то время как высота h3, на которой заканчивается постепенное уменьшение наружного диаметра D3 заготовки, должна быть несколько выше высоты h4, на которой также заканчивается постепенное уменьшение внутреннего диаметра D4, причем указанные различия высоты определяются в соответствии с вышеупомянутым углом а и необходимым уменьшением толщины упомянутого подучастка М.

В качестве дополнительного пояснения иллюстрации, представленной на фиг. 5, следует подчеркнуть, что описанные высоты h соотносятся с соответствующим расстоянием из единого исходного уровня Z, расположенного под заготовкой и перпендикулярного ее оси X.

Заготовка для двухстадийных установок и способов

Со ссылкой на заготовки, изображенные на фиг. 6, 7 и 8, которые предоставлены для формования раздувом двухстадийным способом, с целью облегчения лучшего понимания будет использован ряд ссылок и соображений, которые уже использовались в связи с одностадийными способами и могут также быть применены к типичным условиям двухстадийного способа.

Заготовка, изображенная на фиг. 6, вновь подразделена на три отдельные совмещенные участка, т. е. верхний участок H, средний участок L и конечный участок N, на котором заготовка сжимается и закрывается в форме полусферы. В нижней части среднего участка L заготовки, поблизости от упомянутого конечного участка, вновь выделяется нижний подучасток М; упомянутый подучасток определяется как часть заготовки, которая после формования раздувом становится опорной зоной основания бутылки, в точках A и A1, и зонами 2, прилегающими к такому основанию (фиг. 7).

С этой целью и с особой ссылкой на дно бутылки для шампанского была разработана и экспериментально испытана заготовка, у которой предусмотрена схема переменного распределения толщины на упомянутом нижнем подучастке М, что лучше показано на фиг. 6 и 7.

В основе способа, обеспечивающего получение подобного профиля распределения толщины, находится основополагающее соображение, суть которого заключается в том, что наиболее важным моментом для заготовки является наличие определенного профиля распределения температур, которое в процессе формования раздувом обеспечивает распределение материала в соответствии с особой необходимой картой либо схемой распределения толщин бутылки.

Как подчеркивалось ранее, известно, что наиболее критическими зонами в данном контексте являются зоны 2, расположенные вблизи опорной базы упомянутой бутылки и, в первую очередь, точки 4, которые соответствуют самой опорной базе, и именно по этой особой причине профиль распределения температур упомянутой заготовки должен быть таким, чтобы в зонах 2 дна (фактически, упомянутые зоны 2 являются единственными кольцеобразными зонами) обеспечивалась более низкая температура для того, чтобы предотвратить чрезмерную вытяжку материала, которая тем самым снижает толщину в контактных точках 4.

В традиционном двухстадийном способе формования раздувом работа начинается с заготовкой, находящейся в холодном состоянии, которая в связи с этим должна кондиционироваться, т.е. нагреваться до температуры, одинаковой вдоль всей оси заготовки, вследствие чего перед формованием раздувом возникает необходимость в обработке, имеющей целью однородное распределение температуры по всему телу упомянутой заготовки.

В полную противоположность вышеизложенному заготовка, соответствующая настоящему изобретению, поступает непосредственно с этапа кондиционирования и, следовательно, имеется в наличии в самом начале этапа формования раздувом с профилем распределения температур, идеальным с точки зрения формования раздувом в соответствии с вышеизложенными соображениями.

Основная отличительная особенность настоящего изобретения заключается в том, что на указанном нижнем подучастке М наружный диаметр D1' и внутренний диаметр D2' заготовки постепенно уменьшаются в соответствии с профилем, имеющим форму усеченного конуса, до тех пор, пока они не превращаются в D3' и D4' соответственно, для повторного обретения обычного полусферического профиля на конечном участке N.

Однако, несмотря на подобное двойное сужение, толщина стенки фактически возрастает со значения SP1' до большего значения SP2', причем указанное возрастание обеспечивается посредством дифференцирования уровней l1, l2, на которых наружный и внутренний диаметры D1' и D2' соответственно начинают сужаться, и, подобным же образом, посредством дифференцирования уровней l3, l4, на которых наружный и внутренний диаметры D3' и D4' соответственно повторно обретают свою постоянную величину по направлению к конечному участку N.

Со ссылкой на фиг. 8, на которой с увеличением в вертикальном разрезе по средней линии представлена стенка заготовки, изображенной на фиг. 6, относящаяся к подучастку М упомянутой стенки, следует подчеркнуть, что различные указанные здесь высоты l1, l2, l3, l4 соотносятся с соответствующим расстоянием из единого исходного уровня Z, расположенного под заготовкой и перпендикулярного ее оси X.

Высота l1, на которой начинает уменьшаться наружный диаметр D1' заготовки, должна быть ниже высоты l2, на которой начинает уменьшаться также внутренний диаметр D2' заготовки, в то время как высота l3, на которой заканчивается постепенное уменьшение наружного диаметра D3' заготовки, должна быть несколько ниже высоты l4, на которой также заканчивается постепенное уменьшение внутреннего диаметра D4', причем указанные различия высоты определяются в соответствии с вышеупомянутым углом а и необходимым уменьшением толщины упомянутого подучастка М.

Первым следствием подобной особой геометрии стенки является то, что на подучастке М, на котором диаметры становятся меньше, однако толщина стенки возрастает, появляется толщина SP2', превышающая толщину SP1' тела заготовки. Это обеспечивает повышенную теплоемкость упомянутого подучастка и, следовательно, меньший нагрев на этапе кондиционирования, требуемый каждым двухстадийным способом, благодаря чему упомянутый участок заготовки нагревается в меньшей мере, чем прилегающие зоны.

Теперь будет полностью понятно, что подобная более низкая температура как раз и является тем результатом, которого пытались достигнуть с заготовками, предназначенными для формования раздувом одностадийным способом, поскольку эффект, обусловленный упомянутой более низкой температурой, т.е. меньшая степень вытяжки материала в вовлеченных зонах, является общим для обоих способов.

Вновь возвращаясь к двухстадийному способу, на последующем этапе формования раздувом более низкая температура, которую имеет материал на указанном подучастке М в форме усеченного конуса, не позволяет материалу, несмотря на высокую степень вытяжки, подвергнуться чрезмерной вытяжке либо, в любом случае, такой степени вытяжки, которая могла бы быть сравнима со степенью вытяжки, которой подвергается материал прилегающих участков, принимая во внимание то, что, поскольку упомянутый материал имеет более высокие температуры, он стремится к гораздо большей вытяжке, несмотря на то что подвергается меньшей степени вытяжки по сравнению с аморфной зоной, прилегающей к точке впрыскивания.

Экспериментально было доказано, что посредством соответствующего увеличения диаметров заготовки, предназначенной для формования раздувом двухстадийным способом, на указанном подучастке М возможно получить дифференцированную схему охлаждения этой же заготовки, причем в такой мере, чтобы автоматически получить карту либо схему оптимального распределения температуры упомянутой заготовки с целью получения необходимых толщин дна бутылки.

Исходя из подобного наблюдения и дополнительно руководствуясь очевидным соображением, что для бутылки каждого типа необходима специальная заготовка, для каждой бутылки и, следовательно, для соответствующей заготовки возможно экспериментальное нахождение идеального профиля распределения толщины для получения результатов, которые являются действительной целью настоящего изобретения, представленной в предшествующем описании.

Особо было отмечено существование ряда характеристик, общих для заготовок различных типов, которые в случае самостоятельного использования либо применения в различных комбинациях позволяют улучшить результаты, которые могут быть достигнуты, либо обеспечивают облегчение получения необходимых результатов. К числу подобных характеристик, в основном, относятся:

- постоянство угла а наклона относительно оси заготовки, внутренней стенки и наружной стенки упомянутого подучастка М в форме усеченного конуса, причем упомянутый угол составляет от 5o до 10o;

- увеличение толщины SP2' упомянутого подучастка М как минимум на 10% относительно толщины SP1' оставшегося среднего участка L вследствие различных уровней, на которых начинается и заканчивается соответственно сужение наружной и внутренней стенок заготовки;

- сохранение толщины стенок SP4' по всей длине участка P непосредственно под упомянутым подучастком М с величиной, равной либо в любом случае не меньшей 5% относительно упомянутой толщины SP1', для получения максимальной степени двухосной ориентации в зоне 1 дна;

- толщина SP3' стенки в самой нижней точке конечного участка N имеет величину, равную приблизительно 0,7•SP1';

- высота упомянутого подучастка М определяется экспериментальным путем в соответствии с необходимым распределением материала на дне;

- для более эффективного выдерживания толщины в контактной зоне основания бутылки с дном бутылки для шампанского, как помечено в целом точками A и A1 на поперечном сечении, представленном на фиг. 5, экспериментальным путем было установлено, что геометрия, т.е. форма как заготовки, так и соответствующего инструмента для осуществления формования раздувом, должна быть такой, чтобы обеспечивалось соответствие, по существу, указанной контактной зоны основания средним точкам 4 упомянутого подучастка М; это может объясняться тем, что такие средние точки, хотя и не в значительной степени, подвержены более интенсивному охлаждению и, следовательно, менее подвержены вытяжке и вследствие этого уменьшению их толщины.

В процессе систематически осуществляемых экспериментов было установлено дальнейшее преимущество настоящего изобретения, заключающееся в повышенной степени двухсторонней ориентации; фактически, исходя из того, что на подучастке М заготовки диаметры D3' и D4' меньше диаметров D1' и D2' соответственно, следует, что степени вытяжки, если рассматривать диаметр как диаметр опоры (критической зоны) бутылки, соответственно больше. Такое увеличение степени ориентации, в смысле возрастания степени вытяжки, составляет приблизительно около 10-15% и зависит от фактического размера и формы бутылки.

Известно в целом, что возрастание степени ориентации преобразуется в возрастание механических эксплуатационных качеств и прежде всего в снижение эффекта растрескивания вследствие напряжения в точках 4. Общеизвестно, что подобный эффект является худшим врагом возвратных бутылок.

Заготовка приспособлена для изготовления в промышленных масштабах емкостей из термопластичной смолы, предназначенных для заполнения жидкостями, которые могут иметь высокую температуру и/или быть сатурированными. Заготовка из термопластичной смолы включает верхний или горловой участок, средний и конечный участок, причем в состав среднего участка, с нижней стороны последнего возле конечного участка, входит нижний подучасток, приспособленный для вытяжки во время формования раздувом, с включением опорных зон бутылки и прилегающих зон. Угол наклона относительно оси заготовки, внутренней стенки и наружной стенки упомянутого нижнего подучастка составляет 5-10oC. Изготовленная емкость является термически устойчивой, пригодна для многократного повторного использования и имеет дно с формой дна бутылки для шампанского. 5 з.п. ф-лы, 8 ил.

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| US 5158817 A, 27.10.1992 | |||

| Лабораторное устройство для насыщения газа парами жидкости | 1971 |

|

SU445465A1 |

| Способ изготовления емкости типа бутылки из полимерного материала | 1989 |

|

SU1709898A3 |

| Способ изготовления ориентированных полых изделий из термопластичного материала и устройство для его осуществления | 1975 |

|

SU578844A3 |

Авторы

Даты

2001-10-10—Публикация

1997-02-19—Подача