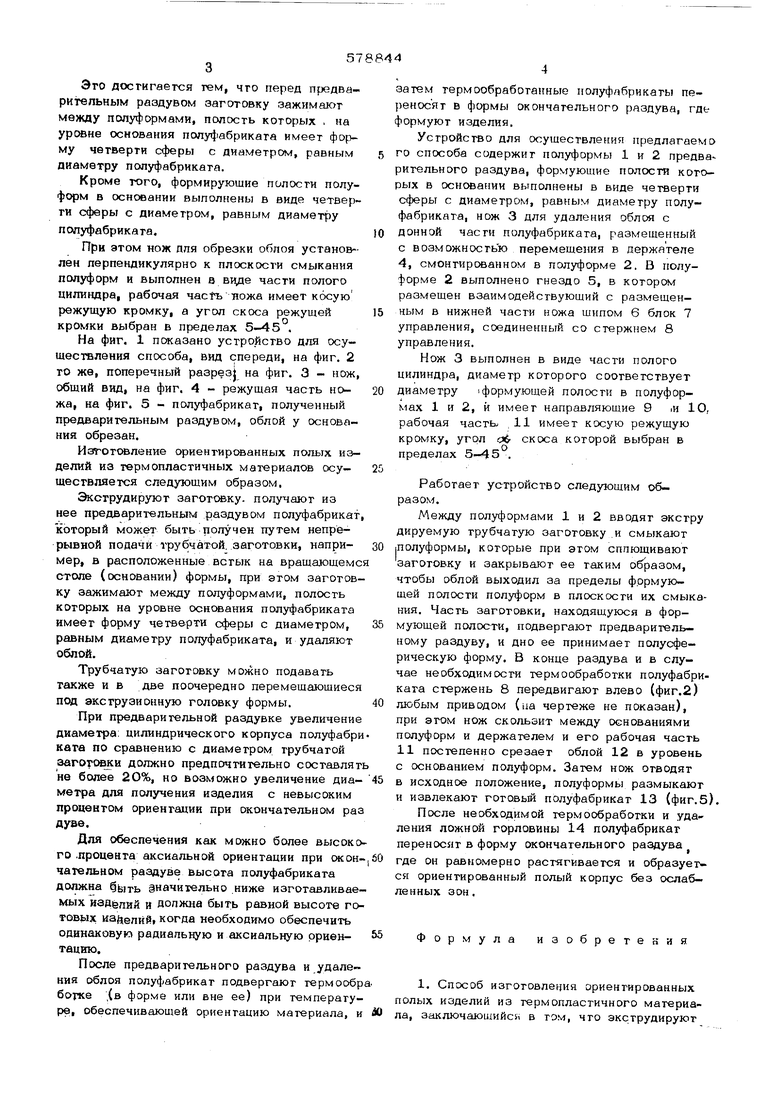

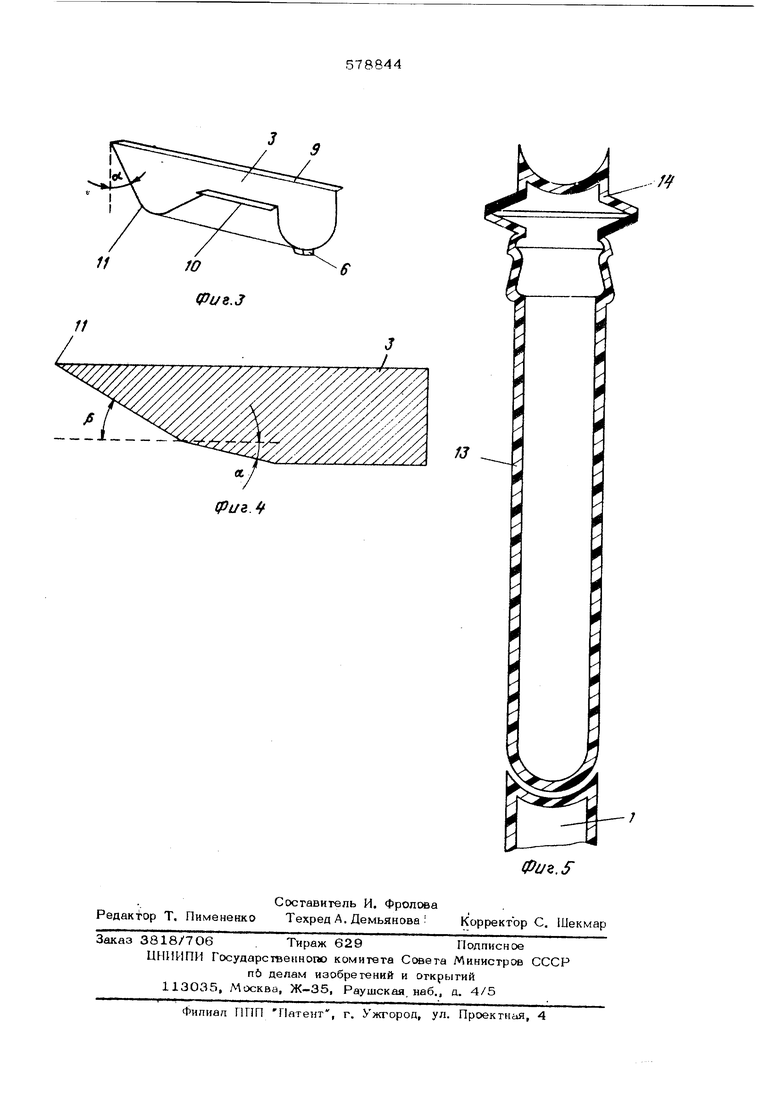

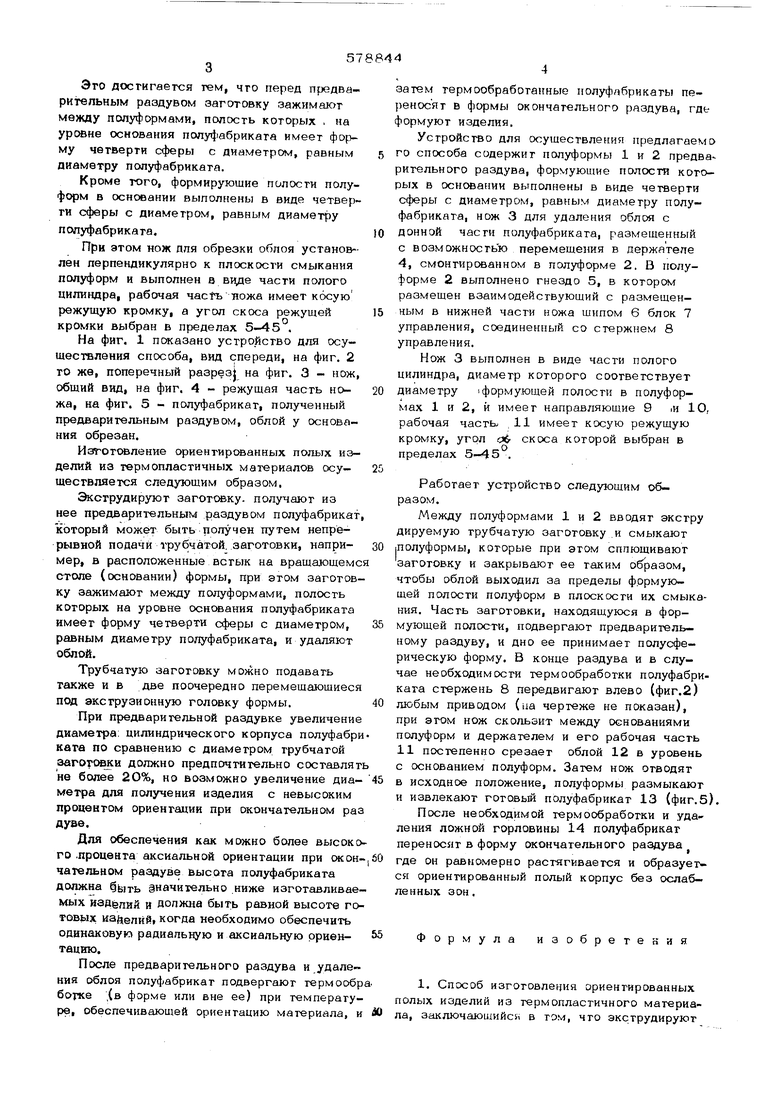

(54) СПОСОБ ИЗГОТОВЛЕНИЯ ОРИЕНТИРОВАННЫХ ПОЛЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТ1-1ЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ Эго достигается тем, что перед предваритрепьным раздувом заготовку зажимают между полуформами, полость которых , на уровне основания попу абриката имеет форму четверти сферы с диаметром, равным диаметру полуфабриката. Кроме того, формирующие полости полуформ в основании выполнены в виде четверти сферы с диаметром, равным диаметру полуфабриката. При этом нож для обрезки облоя установлен перпендикулярно к плоскости смыкания полуформ и выполнен в Biyie части полого цилиндра, рабочая часть ножа имеет косую режущую кромку, а угол скоса режущей кромки выбран в пределах 5-45 . На фиг. 1 показано устройство для осуществления способа, вид спереди, на фиг. 2 то же, поперечный разрез} на фиг. 3 - нож, общий вид, на фиг. 4 - режущая часть ножа, на фиг. 5 - полуфабрикат, полученный предварительным раздувом, облой у основания обрезан. Изготовление ориентированных полых изделий из термопластичных материалов осуществляется следующим образом. Экструдируют заготовку, получают из нее предварительным раздувом полуфабрикат который может быть получен путем непрерывной подачи трубчатой, заготовки, например, в расположенные встык на вращающемс столе (основании) формы, при этом заготов ку зажимают между полуформами, полость которых на уровне основания полуфабриката имеет форму четверти сферы с диаметром, равным диаметру полуфабриката, и удаляют обпой. Трубчатую заготовку можно подавать также и в две поочередно перемещающиеся под эксгрузионную головку формы. При предварительной раздувке увеличени диаметра: цилиндрического корпуса полуфабр ката по сравнению с диаметром трубчатой заготовки должно предпочтительно составля не более 20%, но возможно увеличение диа метра для получения изделия с невысоким процентом ориентации при окончательном ра дуае. Для обеспечения как можно более высок го .процента аксиальной ориентации при окон нательном раздуве высота полуфабриката должна 0Ыть эначительно ниже изготавливае мых надёпий и должна быть равной высоте го товых изйелИй когда необходимо обеспечить одинаковую радиальную и аксиальную рриентацию. После предварительного раздува и удале ния облоя полуфабрикат подвергают термооб ботке ,(в форме или вне ее) при температу ре, обеспечивающей ориентацию материала, атем термообработанные полуфабрикаты пееносят в формы окончательного раздува, где ормуют изделия. Устройство для ocyщecтвлef ия предлагаемо о способа содержит полуформы 1 и 2 предва ительного раздува, формующие полости котоых в основании выполнены в виде четверти сферы с диаметром, равным диаметру полуфабриката, нож 3 для удаления облоя с донной части полуфабриката, размешенный с возможностью перемещения в держателе 4, смонтированном в полуформе 2. В полуформе 2 выполнено гнездо 5, в котором размещен взаимодействующий с размещенным в нижней части ножа шипом 6 блок 7 управления, соединенный со стержнем 8 управления. Нож 3 выполнен в виде части полого цилиндра, диаметр которого соответствует диаметру (формующей полости в полуформах 1 и 2, и имеет направляющие 9 .и 10, рабочая часть. .11 имеет косую режущую кромку, угол ey(f скоса которой выбран в пределах 5-45 . Работает устройство следующим образом. Между полуформами 1 и 2 вводят экстру дируемую трубчатую заготовку .и смыкают лолуформы, которые при этом сплющивают заготовку и закрывают ее таким образом, чтобы облой выходил за пределы формующей полости полуформ в плоскости их смыкания. Часть заготовки, находящуюся в формующей полости, подвергают предварительному раздуву, и дно ее принимает полусферическую форму. В конце раздува и в случае необходимости термообработки полуфабриката стержень 8 передвигают влево (фиг.2) любым приводом (ыа чертеже не показан), при этом нож скользит между основаниями полуформ и держателем и его рабочая часть 11 постепенно срезает облой 12 в уровень с основанием полуформ. Затем нож отводят в исходное положение, полуформы размыкают и извлекают готовьш полуфабрикат 13 (фиг.5). После необходимой термообработки и .удаления ложной горловины 14 полуфабрикат переносят в форму окончательного раздува где он равномерно растягивается и образуется ориентированный полый корпус без ослабленных зон. Формула изобретен и 1. Способ изготовления ориентированных полых изделий из термопластичного материала. Заключающийся в том, что экструдируют 1рубчатую заготовку, получают из нее предваритепьным раздувом попу фабрика т, диаметр которого не более чем на 20% превышает диаметр заготовки, гермообрабатывают полуфабрикат при температуре, обеспечивающей ориентацию материала, и окончательно раздувают полуфабрикат до получения изделия, отличающийся тем, что, с целью повышения качества изделия, перед предварительным раздувом заготовк, зажимают между полуформами, полость которых на уровне основания полуфабриката имеет форму четверти сферы с диаметром полуфабриката. 2. Устройство для осуществления способа по п. 1, содержащее полуформы, нож для удаления облоя, размещенный в держателе, смонтированном на одной из полуформ, и при вод перемещения ножа, отличающее с я тем, что формующие полости полуформ в основании выполнены в виде четверти сфе ры с диаметром, равным полуфабриката, 3.Устройство по п. 2, о т п и ч а ющ е е с я тем, что нож для резки облоя установлен перпендикулярно к плоскости смыка1тя полуформ. 4.Устройство по пп. 2иЗ, отличающееся тем, что нож для обрезки обпоя выполнен в виде части полого цилиндра. 5. Устройство по п. 4, о т л и ч а ющ е е с я тем, что угол скоса режущей кромки выбран в пределах 5-45 . Источники информации, принятые во внимание при экспертизе , 1, Патент США № 3539670, кп. 26 t-99v 1970. 2.Патент США № 3781385, кл. 264-89, 3.Патент СССР N° 409416, кл, В 29 С 17/12, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУЗИОННО-РАЗДУВНАЯ ФОРМОВОЧНАЯ МАШИНА | 2001 |

|

RU2186683C1 |

| Роторный экструзионно-раздувной агрегат | 1990 |

|

SU1781068A1 |

| Устройство для изготовления полых изделий из термопластов | 1987 |

|

SU1523262A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВОГО ИЗДЕЛИЯ И ФОРМА ДЛЯ ФОРМОВАНИЯ С РАЗДУВОМ | 2010 |

|

RU2507068C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТМАССОВОГО ИЗДЕЛИЯ, А ТАКЖЕ ДЕТАЛЬ ФОРМЫ ДЛЯ ФОРМОВАНИЯ С РАЗДУВОМ | 2013 |

|

RU2597310C2 |

| Экструзионно-выдувная машина для изготовления полых изделий из полимерного материала | 1988 |

|

SU1682198A1 |

| МАШИНА ДЛЯ ПРОИЗВОДСТВА ВЫДУВНЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1973 |

|

SU378324A1 |

| Форма для изготовления изделий из пластмасс раздувом | 1989 |

|

SU1775307A1 |

| Выдувная форма для автоматических линий | 1987 |

|

SU1426828A1 |

| Форма для раздува трубчатых заго-TOBOK | 1979 |

|

SU823152A2 |

г

« S fpus.f

(Put. г $$$$$

.- /f

13

Авторы

Даты

1977-10-30—Публикация

1975-03-14—Подача