Настоящее изобретение относится к высокопроизводительной высокоэффективной установке для производства пластмассовых деталей, а именно - так называемых "преформ", и, в частности, настоящее изобретение предпочтительно применимо в машинах, выполненных с возможностью одновременного формования множества так называемых преформ, предназначенных для последующего формования раздувом в соответствующие готовые контейнеры, особенно пластиковые бутылки.

Настоящее изобретение представляет собой упрощенный вариант изобретения, описанного в заявке №PN2000A000006 на патент Италии, поданной 26 января 2000 г. тем же Заявителем.

Поскольку предпосылки изобретения, существующий уровень техники и присущие ему проблемы исчерпывающе изложены в упомянутой выше заявке на патент Италии, из соображений краткости все это повторно описываться не будет.

Предложенное в вышеупомянутой заявке решение на самом деле оказалось чрезвычайно эффективным при производстве лишь преформ, но не в производстве отформованных раздувом готовых контейнеров. Другими словами, раскрытое в указанной патентной заявке решение отличается высокой эффективностью в охлаждении преформ перед их удалением, а именно это является лимитирующим фактором в установке для производства преформ.

Такого рода решение, несомненно, может также использоваться в так называемых одностадийных или одноступенчатых промышленных установках, но в этом случае следует должным образом учитывать то, что преформы требуется охлаждать, разумеется, в значительно меньшей степени, поскольку для формования раздувом их затем снова необходимо кондиционировать, т.е. доводить до температуры приблизительно 105°С.

Поэтому легко понять, почему такое решение представляется в значительной степени избыточным при сопоставлении с результатом, на достижение которого оно, по сути, направлено. Если же принять во внимание еще и то, что такое решение, в конечном итоге, оказывается весьма сложным с любой точки зрения, поэтому довольно капиталоемким и предъявляющим высокие требования, легко понять и то, что оно не способно обеспечить оптимизацию работы одностадийной установки, больший полезный эффект для которой могла бы дать реализация менее сложного решения, даже если последнее оказалось бы менее пригодным для очень быстрого охлаждения преформ по мере их выхода из пресс-формы.

В этой связи возникает необходимость учета еще одного основного недостатка, т.е. того обстоятельства, что описанное в вышеупомянутой патентной заявке решение, в общем-то, не пригодно для реализации или встраивания в современных одностадийных установках вследствие недостатка места для размещения, и уже это препятствует его использованию в такого рода установках, даже если не учитывать его незначительные преимущества в этом конкретном случае применения.

Известна также раскрытая в патенте США №RE 33237 установка для производства полых изделий из пластмассы, по сути - преформ, как поясняется в первых строках соответствующего описания. В этой патентной публикации, в частности, раскрыто конструктивное решение, состоящее в оборудовании установки плитой, снабженной подходящими для соответствующих преформ охлаждающими стаканами, и по сути отличающееся тем, что обе полуформы, в которых изготовляются такие преформы, поочередно раскрываются и отодвигаются друг от друга, чтобы позволить извлечь из них преформы. Указанные полуформы отодвигаются друг от друга настолько, чтобы позволить ввести упомянутую плиту со всеми ее охлаждающими стаканами непосредственно между двумя полуформами после их полного отодвигания друг от друга.

Это позволяет перенести преформы непосредственно из пресс-формы на упомянутую несущую стаканы плиту, благодаря чему сокращается требуемое рабочее время и упрощается конструкция самой установки.

Однако это решение может быть применено лишь в установках, позволяющих вводить такого рода плиту для охлаждения преформ между полуформами пресс-формы, тогда как, что совершенно очевидно, оно не может быть использовано в установках, имеющих конструктивные и эксплуатационные ограничения, практически исключающие такую возможность.

Поэтому желательно, и как раз в этом состоит основная задача настоящего изобретения, создать установку и соответствующий способ, пригодные для осуществления и выполнения этапа охлаждения преформ с заметным сокращением первоначального времени выполнения цикла, особенно эффективные и полезные при использовании с одностадийной установкой, лишенные описанных выше недостатков, надежные и реализуемые с использованием легкодоступных и потому недорогих материалов и технологий.

Эта цель настоящего изобретения, вместе с другими его отличительными особенностями, достигается с помощью устройства для транспортировки и охлаждения преформ, изготовленных в пресс-форме для литья под давлением, а также для подачи упомянутых преформ на последующий операционный участок для дальнейшей обработки упомянутых преформ, содержащего:

- горизонтально установленный собирающий и перемещающий элемент (2), на верхней поверхности которого размещено некоторое множество приемников (10), расположенных в соответствии с некоторой первой определенной схемой распределения и выполненных с возможностью вмещать соответствующее множество или группу преформ, удаляемых из пресс-формы для литья под давлением, и

- охлаждающую систему (3), снабженную некоторым множеством охлаждающих стаканов (6), каждый из которых выполнен с возможностью вмещения и охлаждения соответствующей преформы, состоящую из некоторого множества конфигураций стаканов, предпочтительно параллельных рядов (11, 12) расположенных на одной оси стаканов, причем каждая из упомянутых конфигураций содержит одно и то же количество упомянутых стаканов, так чтобы предотвратить создание соответствующими стаканами (6) помех друг другу,

при этом упомянутый собирающий и перемещающий элемент (2) выполнен с возможностью прямолинейного поступательного перемещения поочередно между некоторым первым положением, предпочтительно находящимся между двумя полуформами (23, 24) пресс-формы для литья под давлением в разомкнутом состоянии, и некоторым вторым положением, расположенным по существу над упомянутой охлаждающей системой (3), а также с возможностью перемещения в третье положение, из которого упомянутый собирающий и перемещающий элемент (2) перемещается затем в такое положение, чтобы оставить пространство над упомянутой охлаждающей системой (3) совершенно свободным;

при этом упомянутая охлаждающая система (3) выполнена с возможностью избирательного совершения трех типов поступательных движений:

- первого перемещения в направлении, параллельном упомянутым рядам, на такое расстояние (К), чтобы на первом этапе позволить загрузку соответствующими преформами стаканов, размещенных по первой схеме распределения, и на последующем этапе - стаканов, размещенных по второй схеме распределения;

- второго перемещения в поперечном направлении относительно упомянутого первого перемещения для поочередного выравнивания оси первого ряда (11), а затем следующего ряда (12), с осью соответствующих съемных средств (20), которые, в свою очередь, ориентированы в том же направлении, что и упомянутые ряды;

- третьего перемещения вверх, чтобы позволить соответствующим съемным средствам захватить помещенные в соответствующие стаканы преформы.

Такое устройство может дополнительно содержать средство, соединенное с упомянутым собирающим и перемещающим элементом и выполненное с возможностью избирательного изменения упомянутой первой схемы распределения упомянутых приемников таким образом, чтобы делать ее идентичной упомянутой второй схеме распределения, и с возможностью восстановления упомянутой первой схемы распределения в ее первоначальной форме.

Упомянутые стаканы, относящиеся к различным схемам распределения и находящиеся в одном ряду, могут располагаться в шахматном порядке относительно друг друга.

Кроме того, настоящее изобретение предлагает способ охлаждения пластмассовых преформ в описанном выше устройстве, включающий следующие операции:

- отливка под давлением группы преформ (30) в соответствующих полуформах (23, 24), которые затем размыкаются;

- введение между упомянутыми двумя полуформами собирающего и перемещающего элемента (2) и выгрузка упомянутых преформ из верхней полуформы, так чтобы группа преформ, которые одновременно высвобождаются из упомянутой верхней полуформы, могли упасть точно в соответствующее количество приемников (10), предусмотренных в упомянутом элементе (2);

- подача упомянутого элемента (2) в положение над охлаждающей системой (3), снабженной некоторым множеством охлаждающих стаканов (6), так чтобы перенести упомянутые преформы в положение над соответствующими стаканами, размещенными по первой схеме распределения;

- освобождение соответствующих преформ, так чтобы позволить им упасть в соответствующие стаканы, размещенные по первой схеме распределения;

- захват отлитой под давлением группы преформ, уже помещенных в стаканы охлаждающей системы (3), транспортирующим средством 20, снабженным соответствующими отцентрированными съемными средствами, с осуществлением подъема упомянутой охлаждающей системы (3).

Настоящее изобретение может принимать форму предпочтительного, хотя и не единственного, варианта осуществления, такого какое подробно описывается и поясняется ниже с помощью неограничивающего примера и со ссылкой на сопроводительные чертежи, на которых:

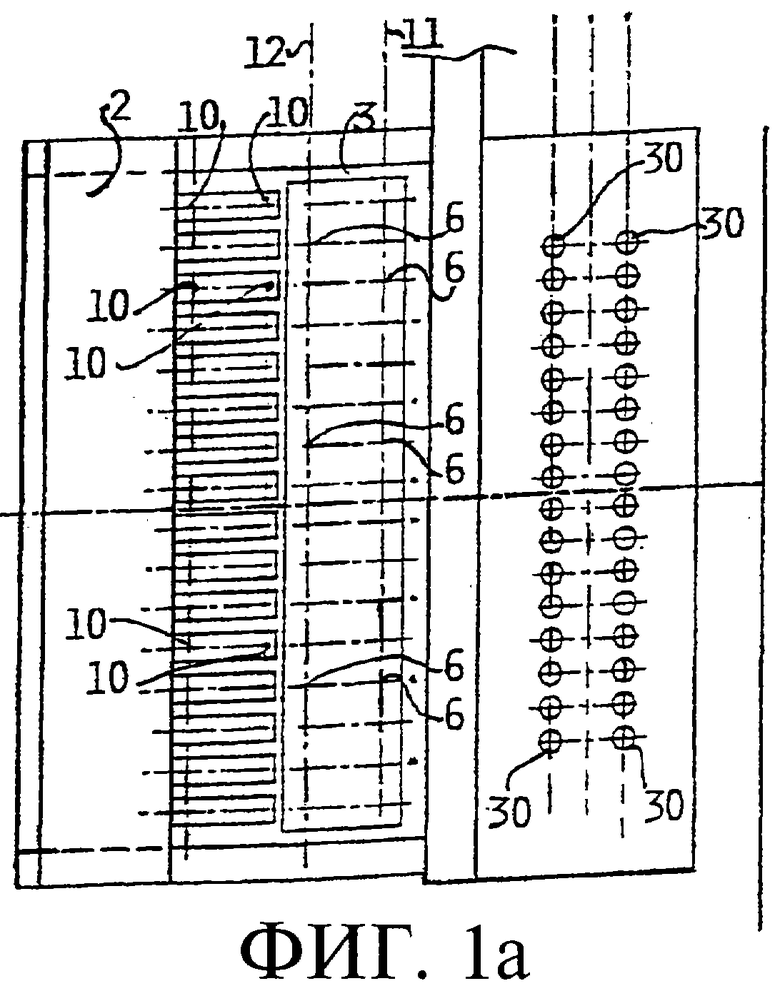

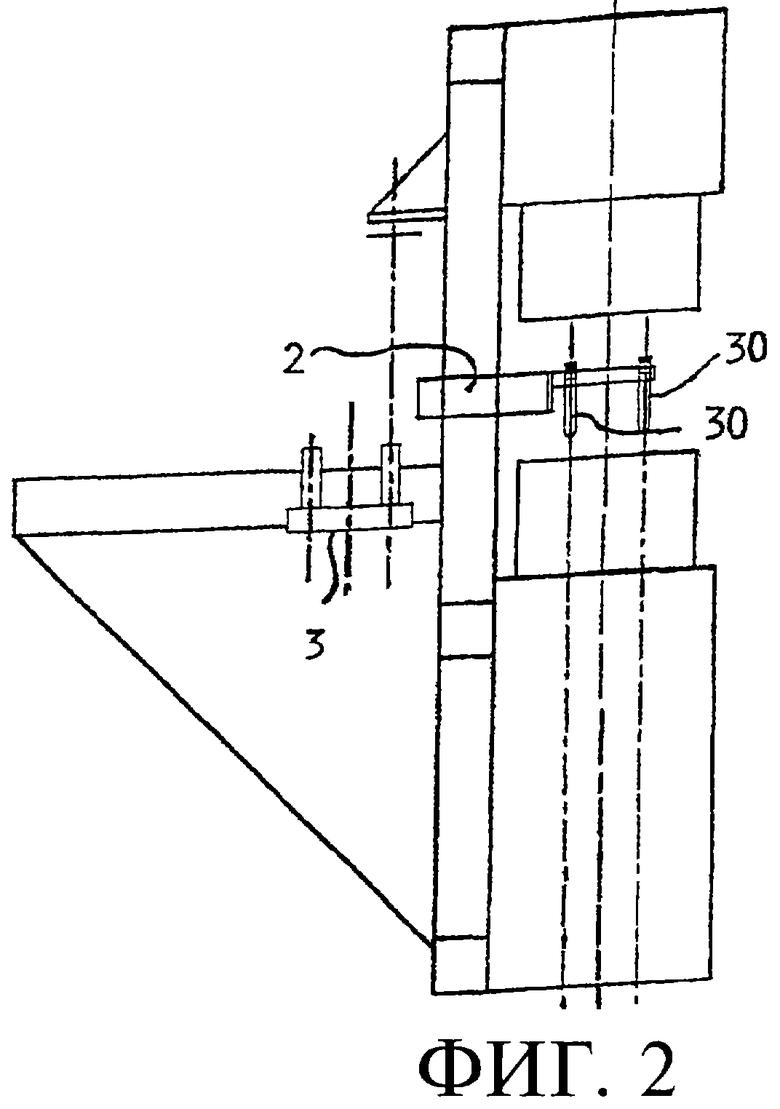

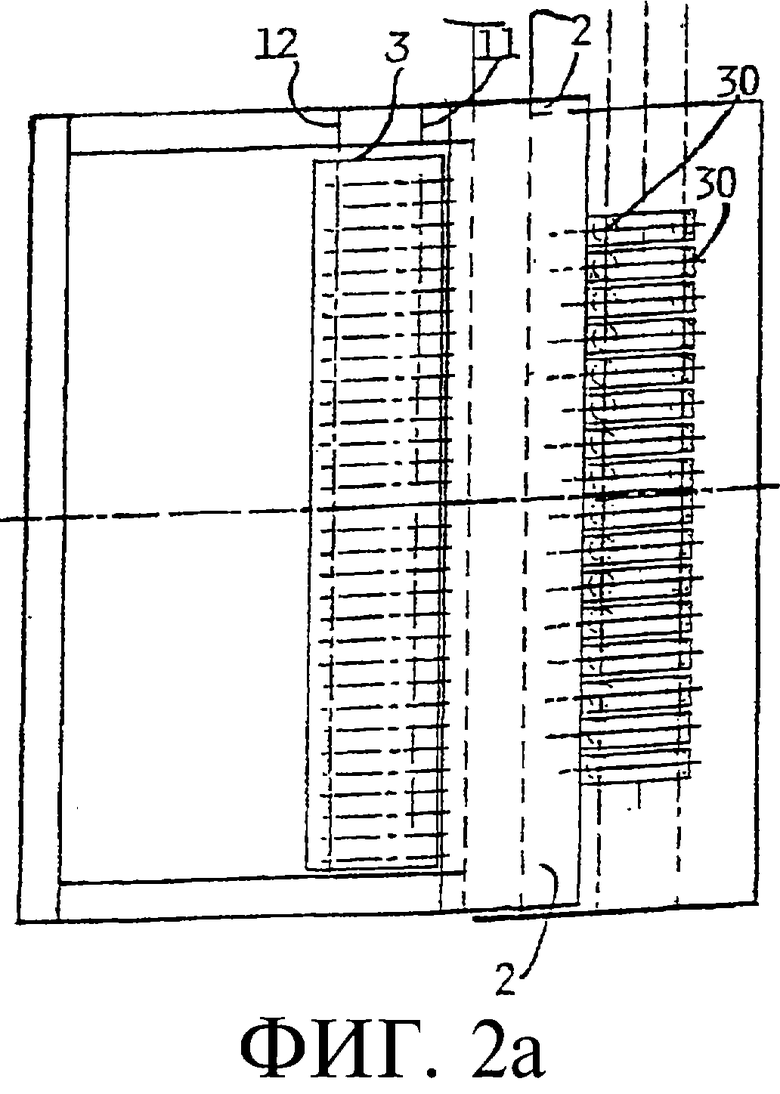

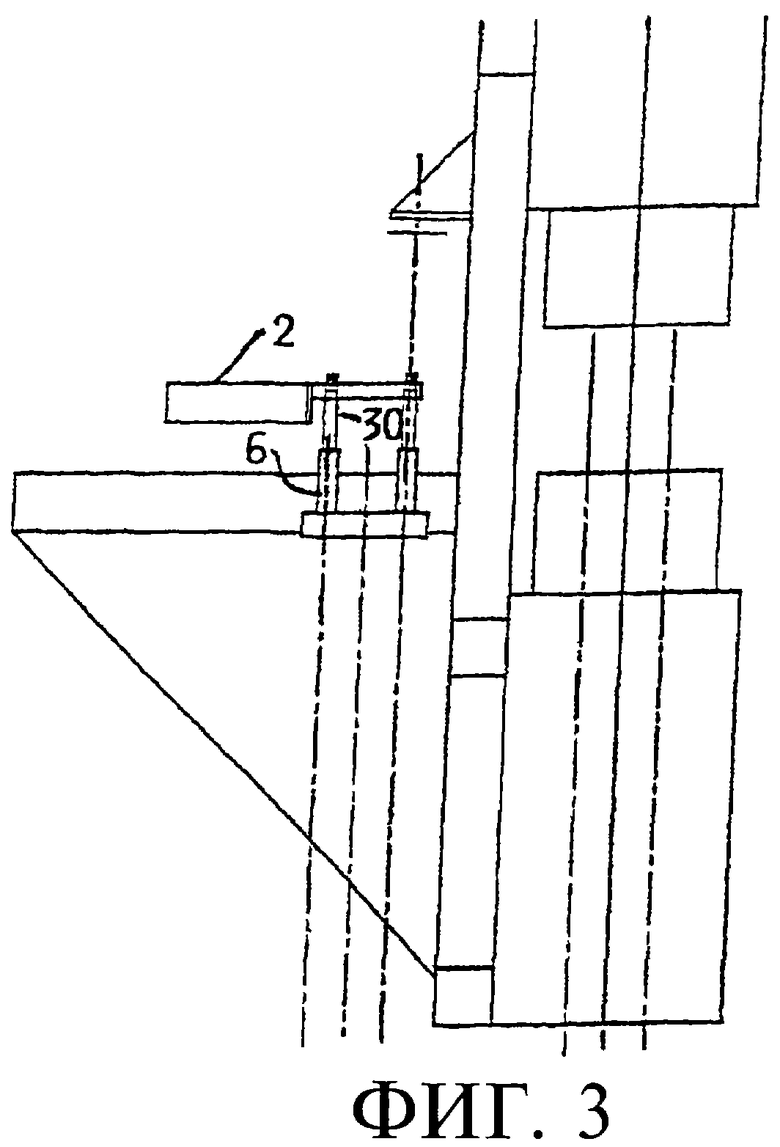

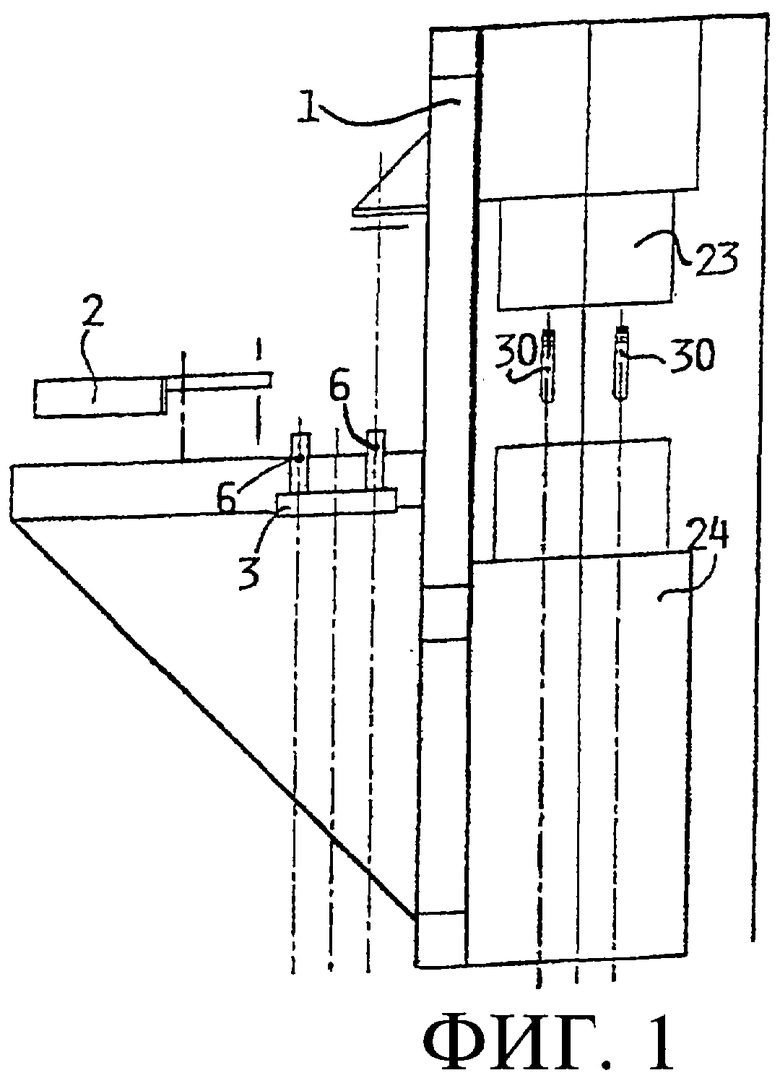

фиг.1 и 1a - соответственно вертикальная проекция и горизонтальная проекция в сечении А-А предлагаемой согласно настоящему изобретению установки на определенном этапе ее работы;

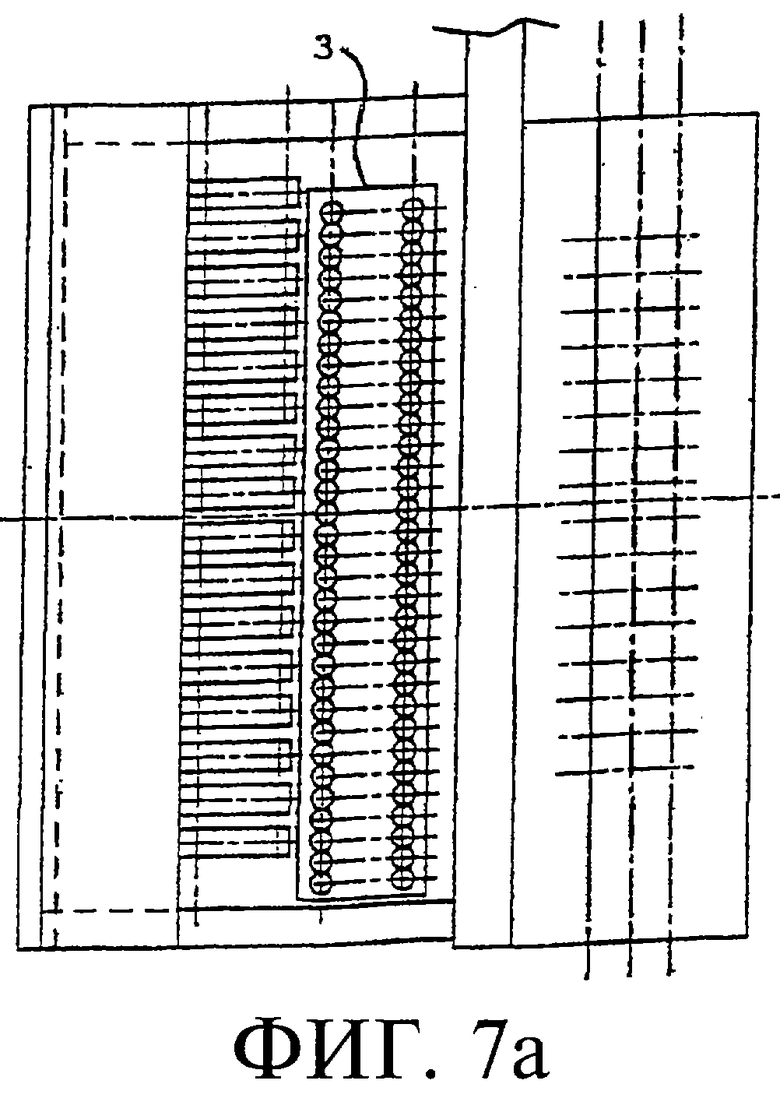

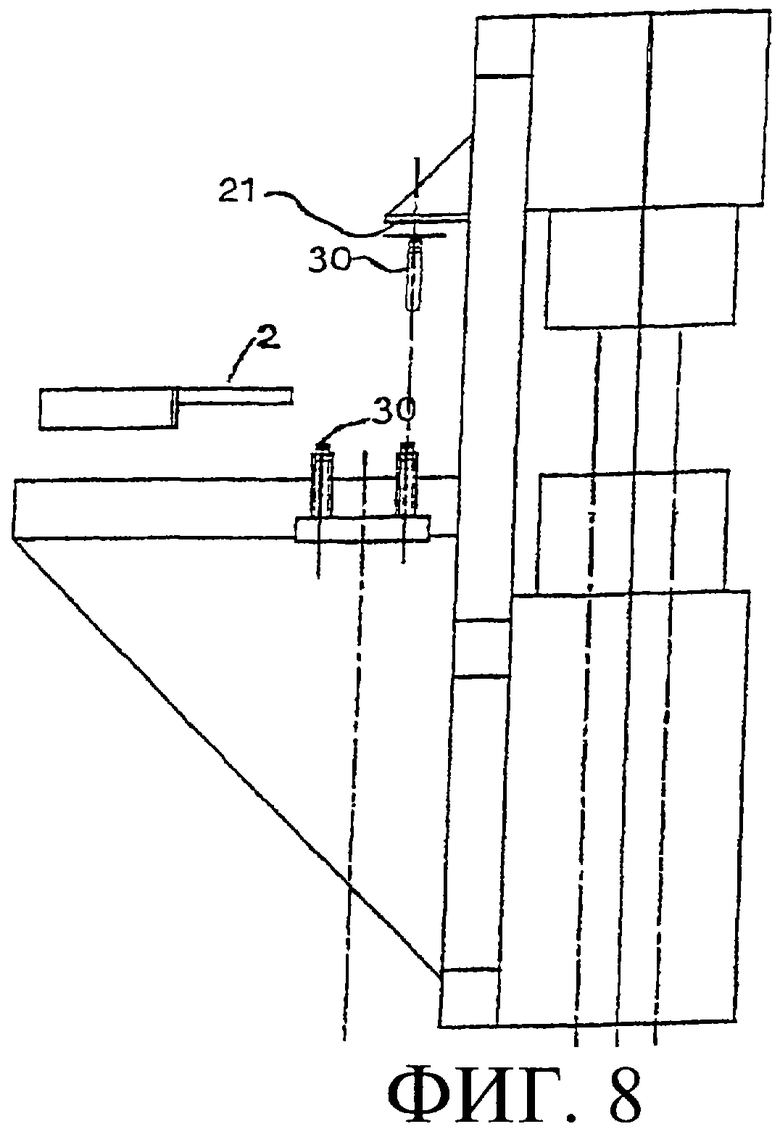

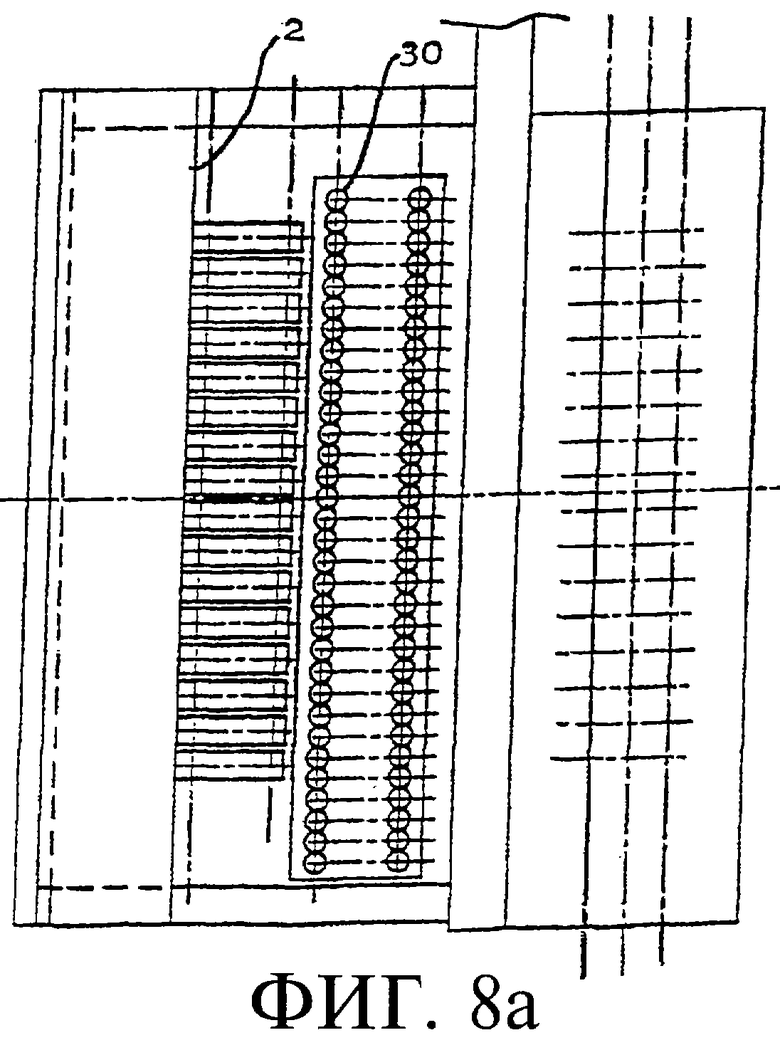

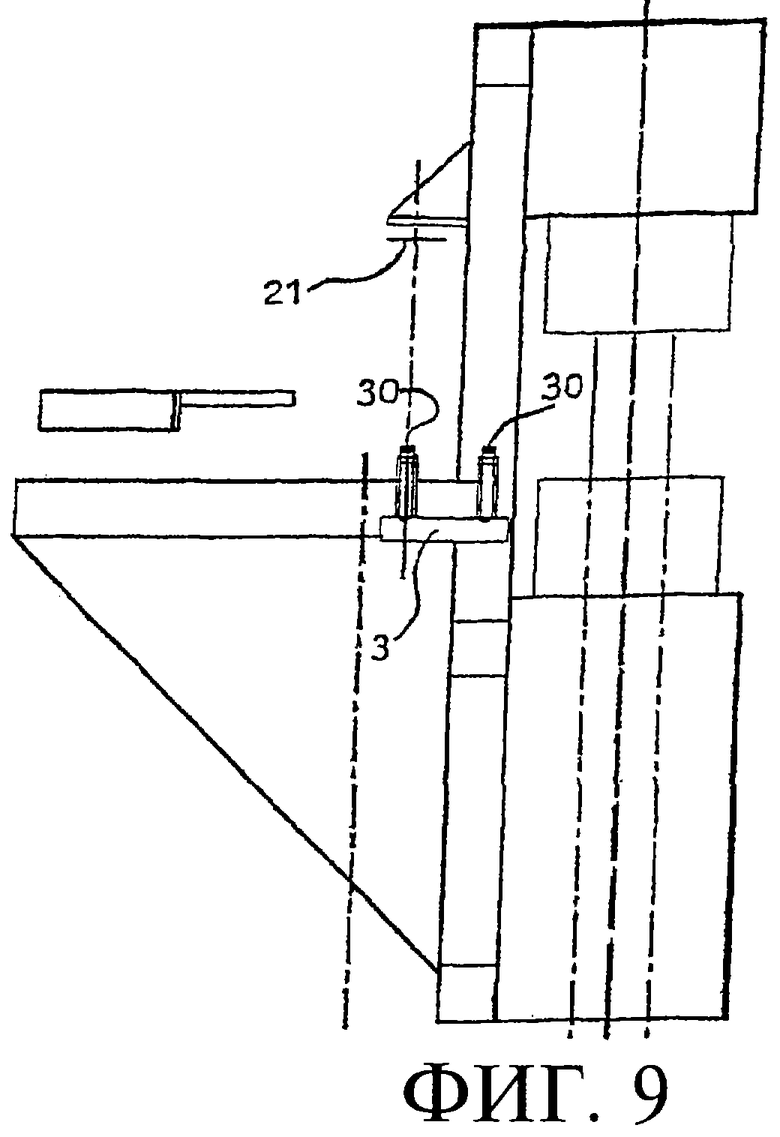

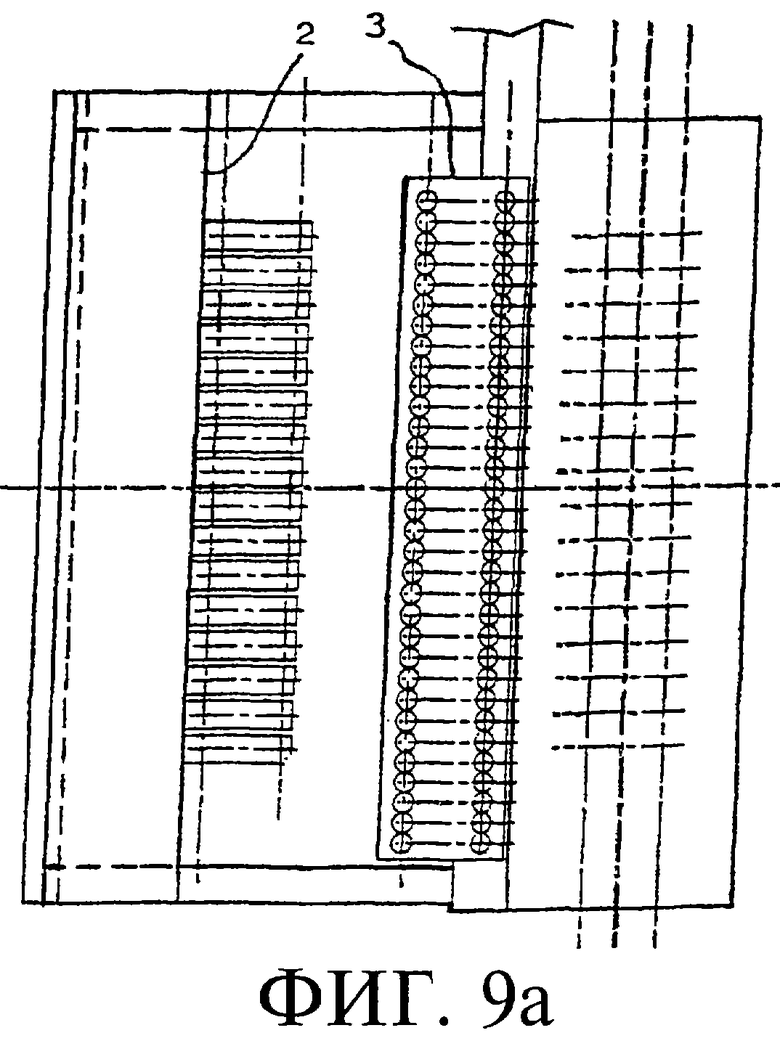

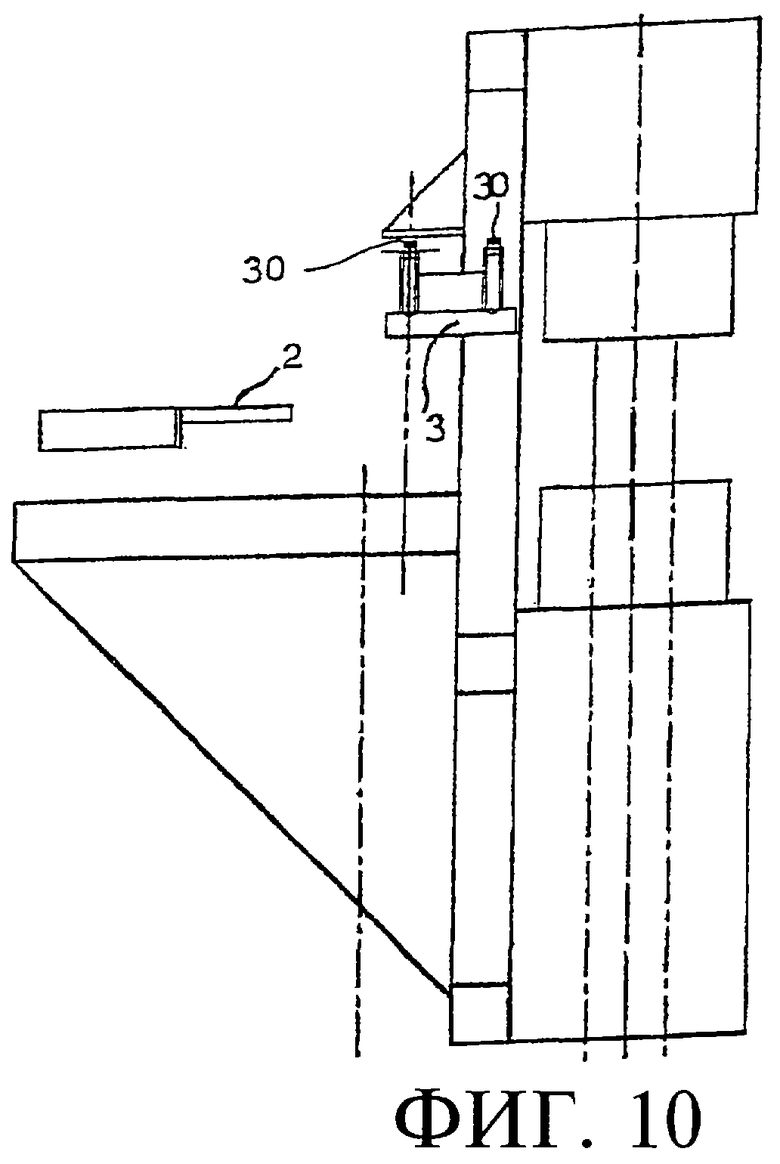

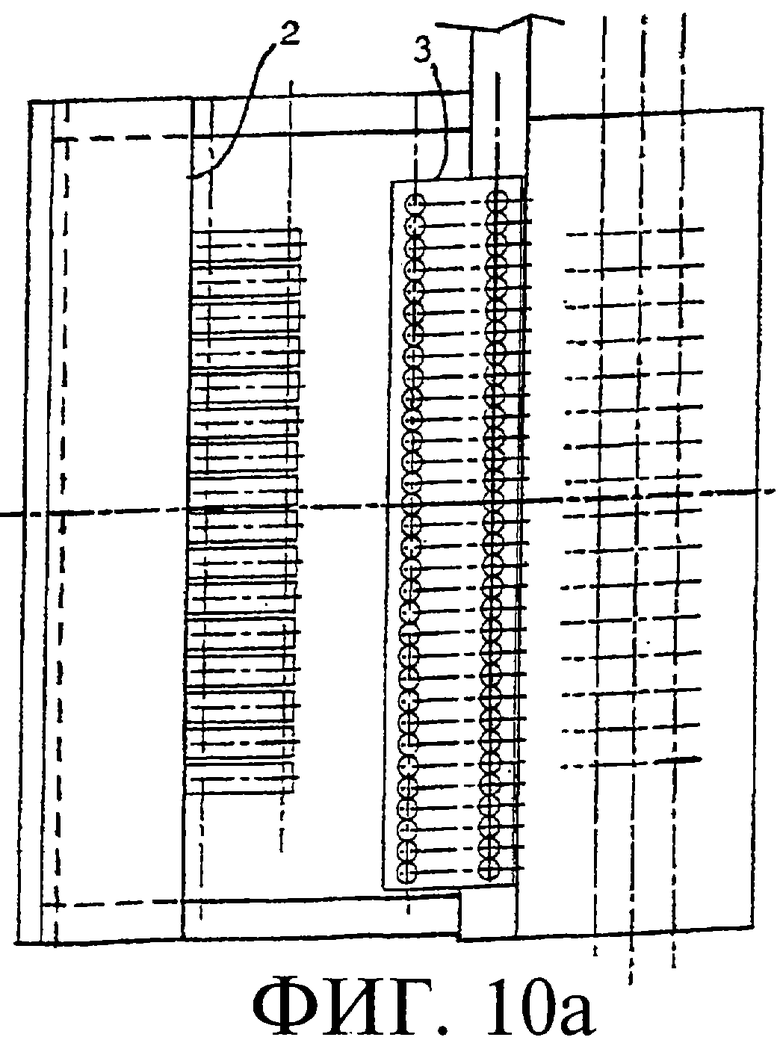

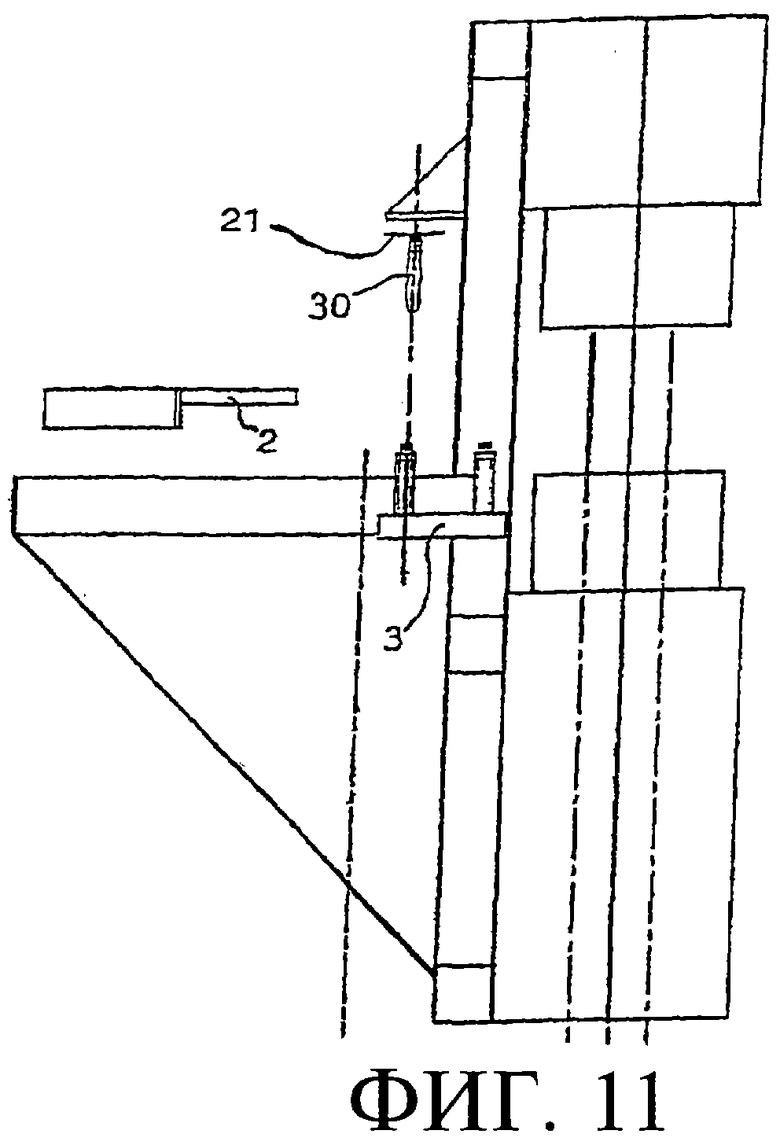

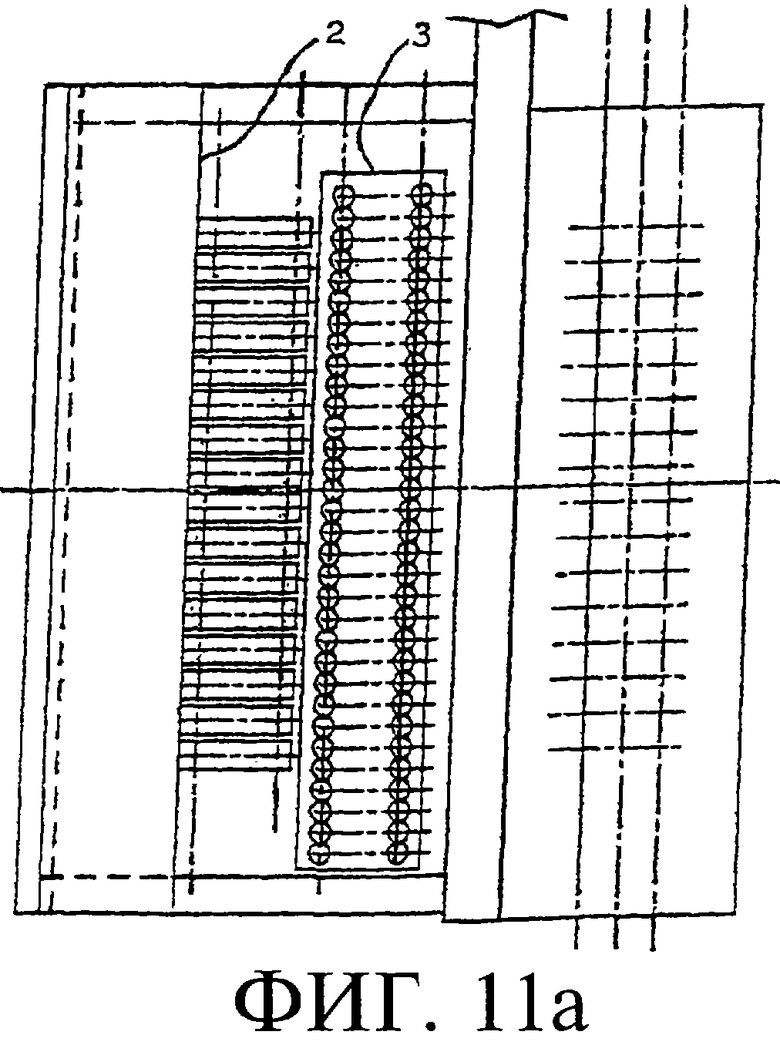

фиг.2, 2а - 11 и 11а включительно - соответствующие вертикальные и горизонтальные проекции в том же сечении той же установки на последующих этапах ее работы;

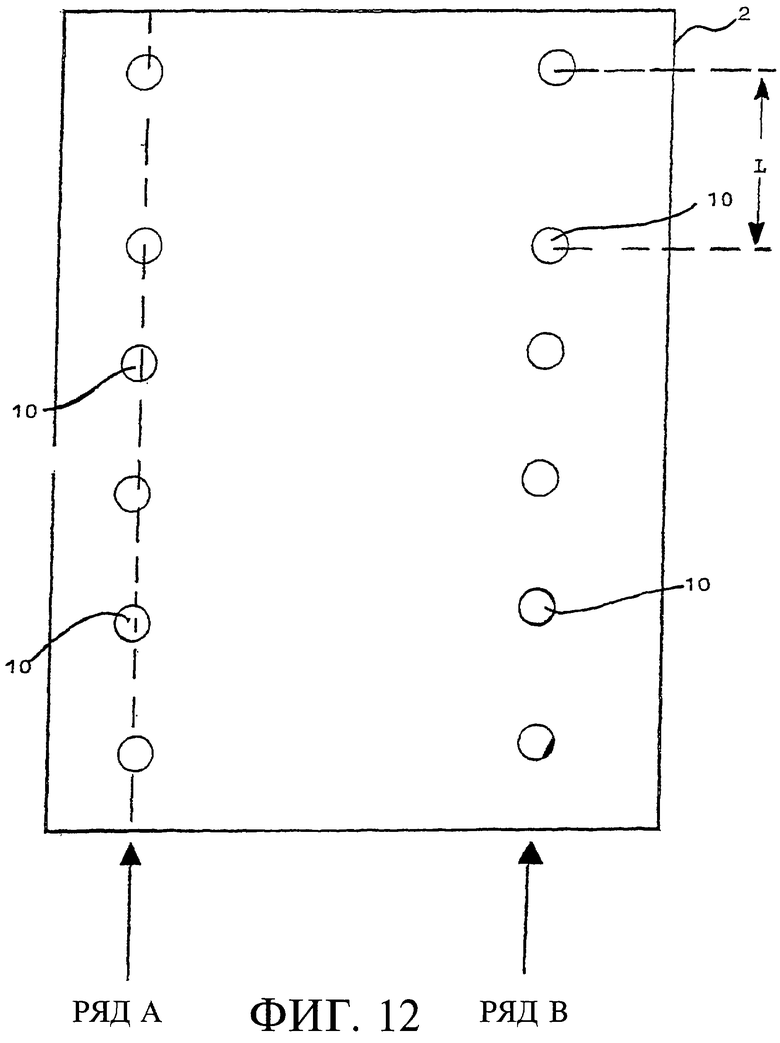

фиг.12 - более детализированная горизонтальная проекция детали предлагаемой согласно настоящему изобретению установки;

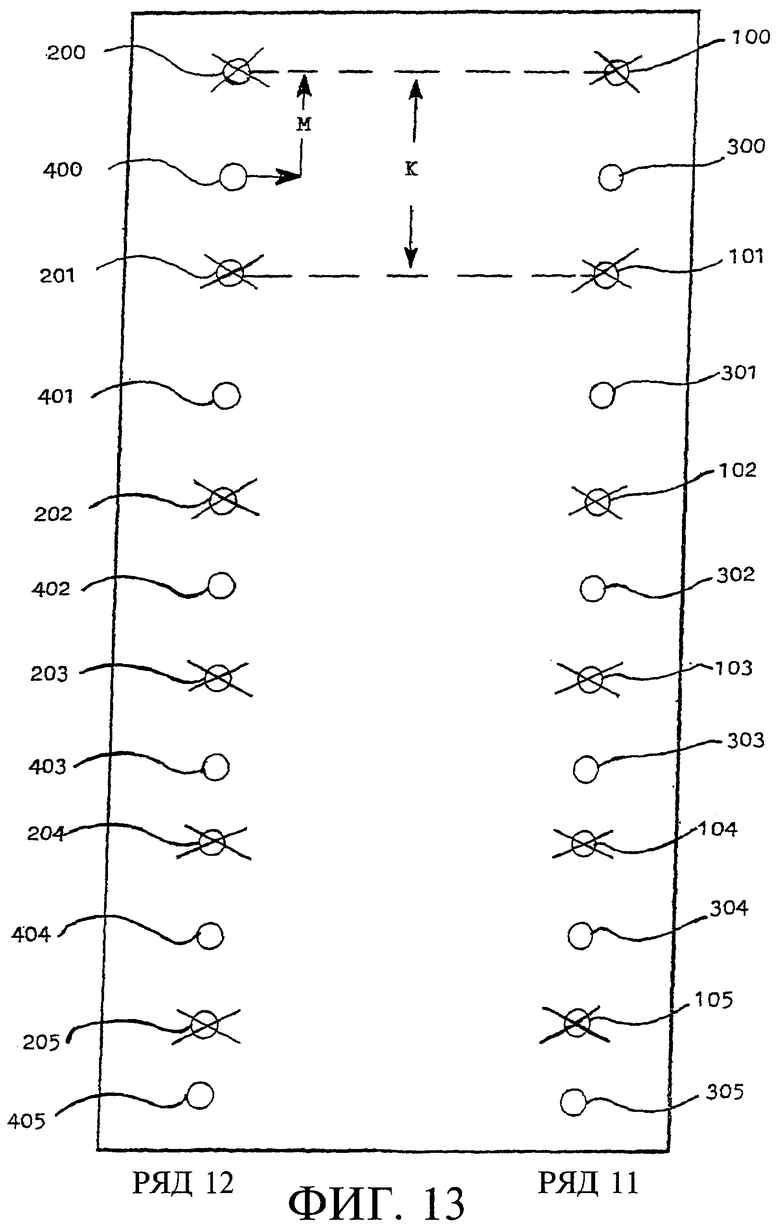

фиг.13 - более детализированная горизонтальная проекция другой детали предлагаемой согласно настоящему изобретению установки.

Как показано на перечисленных выше чертежах, предлагаемая согласно настоящему изобретению установка содержит:

- несущую конструкцию 1,

- собирающий и перемещающий элемент 2;

- некоторое множество приемников 10, предусмотренных в упомянутом собирающем и перемещающем элементе 2;

- охлаждающую систему 3, снабженную некоторым множеством охлаждающих стаканов 6, выполненных с возможностью размещения в них соответствующих преформ в течение наперед заданных периодов времени и последующей их передачи другим средствам транспортировки.

В целях упрощения представления упомянутые приемники 10 и упомянутые стаканы 6 изображены на фиг.1-12а условно лишь точками пересечения осей, указывающими их положение.

Упомянутый собирающий и перемещающий элемент 2 снабжен средствами (не показанными), позволяющими ему осуществлять горизонтальное перемещение, последовательно переносящие его:

- из положения внутри горизонтального зазора, образованного двумя разомкнутыми полуформами 23, 24 (см. фиг.12),

- в положение снаружи такого зазора и над охлаждающей системой 3, чтобы позволить преформам 30, удерживаемым в упомянутых приемных средствах, упасть под действием силы тяжести в соответствующие стаканы 6, таким образом и с помощью средств, как будет более подробно описано далее,

- в третье, полностью наружное положение (см. фиг.1 и фиг.6-11), из которого элемент 2 перемещается затем в такое положение, чтобы оставить пространство над упомянутой охлаждающей системой совершенно свободным,

- и, наоборот, из этого полностью наружного положения снова в исходное положение между двумя полуформами.

Упомянутые приемники 10, предусмотренные в собирающем элементе 2, предпочтительно распределяются по нему в соответствии со следующей геометрической схемой: как показано на фиг.12, являющейся более детализированной горизонтальной проекцией собирающего и перемещающего элемента 2, упомянутые приемники 10 располагаются двумя рядами А и В, в которых они находятся на одной оси и равном удалении друг от друга.

Для большей наглядности изложения в последующем описании общая геометрия, определяемая всей совокупностью упомянутых приемников 10 в упомянутом собирающем элементе 2, будет именоваться "схемой распределения", тогда как преформы, изготовленные и одновременно помещенные в упомянутые приемники и поэтому расположенные по такой же, определенной выше, схеме распределения, будут именоваться "группой".

Предпочтительно и с целью оптимального использования имеющегося пространства в ряды А и В помещают максимально возможное количество приемников 10, насколько позволяет длина самих рядов, по причинам, которые будут более подробно пояснены далее.

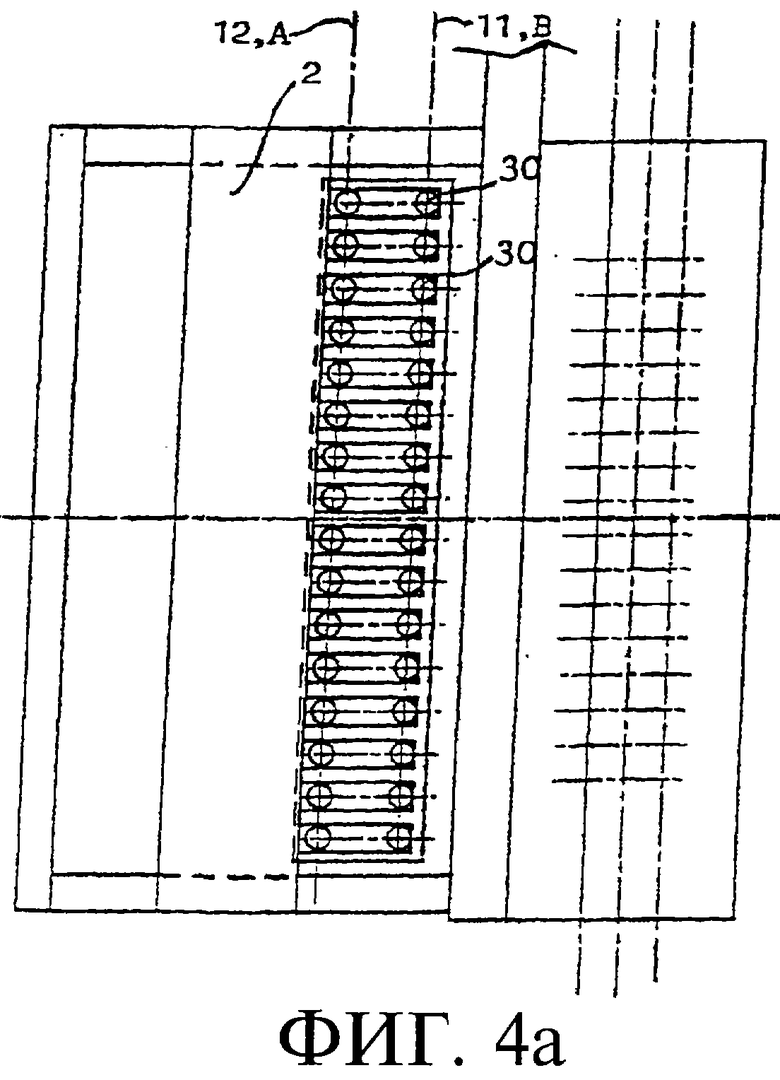

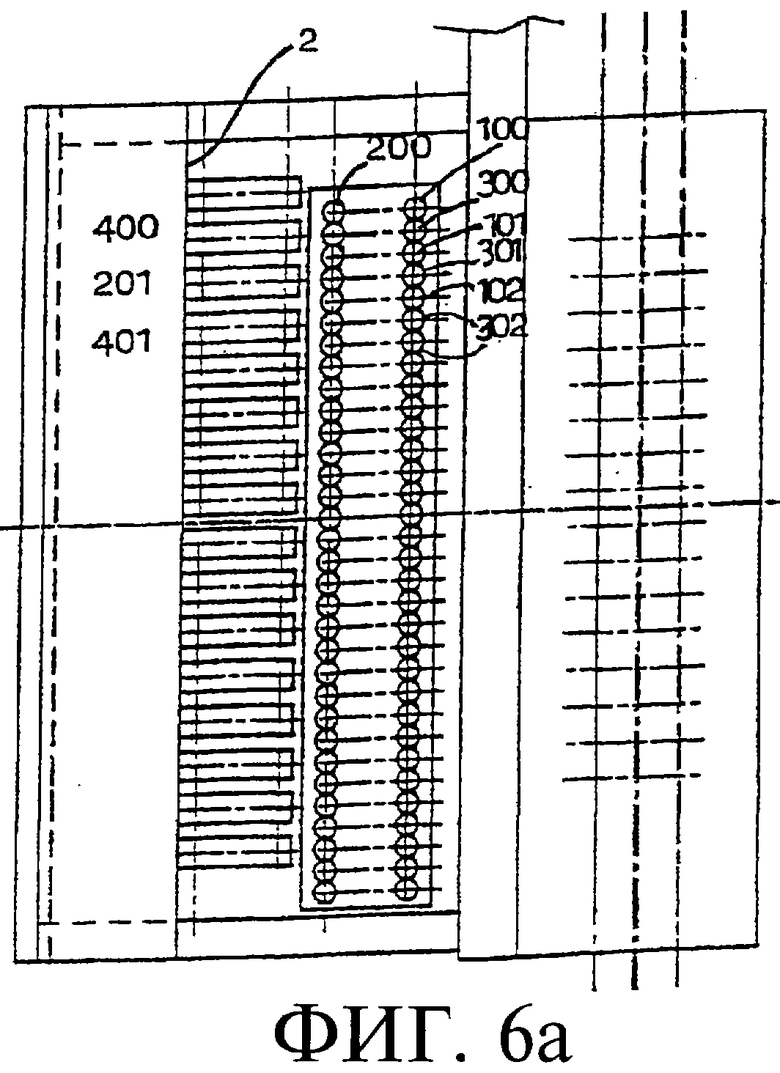

Как показано на фиг.13, охлаждающая система 3, в свою очередь, содержит два определенных и параллельных ряда 11, 12 стаканов, причем в обоих рядах стаканы, в общем, расположены в соответствии с двумя определенными схемами распределения, каждая из которых идентична схеме распределения приемников 10.

Другими словами, по первой схеме распределения расположены стаканы, обозначенные позициями 100-105 в ряду 11, и стаканы, обозначенные позициями 200-205 в ряду 12.

Аналогичным образом, по второй схеме распределения расположены стаканы, обозначенные позициями 300-305 в ряду 11, и стаканы, обозначенные позициями 400-405 в ряду 12.

Поэтому приемники в элементе 2 могут избирательно устанавливаться с помощью известных средств над стаканами, расположенными по одной из двух только что описанных со ссылкой на чертеж определенных схем распределения.

Это, как совершенно очевидно, позволяет элементу 2 загружать для последующих циклов соответствующими преформами все стаканы 6, расположенные на охлаждающей системе 3, всякий раз выгружая последующую группу преформ в стаканы, расположенные по другой схеме, просто перемещая и располагая в соответствующем положении охлаждающую систему 3 таким образом, чтобы обеспечить охлаждающим стаканам 6 в каждой схеме распределения возможность поочередно размещаться под приемниками, расположенными по определенной схеме распределения на упомянутом собирающем элементе 2.

Поскольку предназначение упомянутых приемников состоит в том, чтобы:

- принимать преформы, освободившиеся из верхней полуформы 23,

- упорядоченно собирать упомянутые преформы и ориентировать их вертикально, т.е. горловой частью или отверстием вверх,

- переносить их в положение над охлаждающей системой 3, и,

- наконец, сбрасывать их в соответствующий стакан с использованием средств и способов, известных в данной области техники,

упомянутые приемники и упомянутый элемент 2 в целом снабжены соответствующими средствами, выполненными с возможностью избирательно удерживать отдельные группы преформ, падающих сверху, и отпускать их вниз.

Специалистам в данной области техники также хорошо известно, что по причинам, которые не будут приводиться ввиду общеизвестности, межцентровое расстояние между преформами одной и того же группы во время литья под давлением весьма отличается от межцентрового расстояния между теми же преформами до и во время операции формования раздувом, а именно значительно меньше.

Кроме того, хорошо известно о существовании определенных устройств и способов, в общем известных как функция "изменения шага" или "переменного шага" и предназначенных для увеличения расстояния между центрами преформ для достижения нового шага, требуемого для операции формования раздувом.

Поэтому весьма полезным было бы сочетание в одном устройстве и соответствующем способе возможности осуществления как ускоренного охлаждения преформ, одновременно извлекаемых из пресс-формы, так и вышеупомянутой операции изменения шага.

Такой результат может быть достигнут в установке, иллюстрируемой, в частности, фиг.12 и 13, на которых собирающий элемент 2 содержит два ряда А и В вмещающих преформы приемников, в которых смежные элементы в одном ряду отстоят друг от друга на расстоянии "L", оптимальном для литья под давлением преформ, тогда как охлаждающая система 3 содержит упомянутые два ряда 11 и 12 стаканов, в которых, однако, в ряду 11 стаканы, обозначенные позициями 100-105, расположены в шахматном порядке относительно стаканов 300-305; аналогичным образом, в ряду 12 стаканы, обозначенные позициями 200-205, расположены в шахматном порядке относительно стаканов 400-405.

Совершенно очевидно и то, что для достижения желаемого результата упомянутое расстояние "L" между смежными приемниками в одном ряду будет оптимальным расстоянием, необходимым для изготовления преформ без каких-либо потерь из-за неиспользованного пространства, тогда как расстояние "К" между стаканами, расположенными по одной и той же схеме распределения в одном и том же ряду, например, обозначенными позициями 100-105, будет оптимальным расстоянием, обеспечивающим требуемый шаг преформ на этапе формования раздувом, тогда как расстояние "М" между соседними стаканами, например стаканом 200 и стаканом 400, т.е. стаканами, принадлежащими к двум различным схемам распределения, может определяться отчасти произвольно, с единственным явным ограничением, состоящим в том, чтобы оно было достаточно меньше расстояния "К".

С другой стороны, совершенно очевидно и то, что средства, предназначенные для реализации вышеупомянутой функции "изменения шага", т.е. распределения преформ одной группы по различным схемам распределения на охлаждающей системе 3, известны специалистам в данной области техники, так что описываться здесь не будут.

То, каким образом работает описанная выше и иллюстрированная сопроводительными чертежами установка, к этому моменту уже совершенно очевидно. Тем не менее, это можно подытожить следующим образом:

- на начальном этапе процесса в полуформах 23 и 24 отливаются преформы 30 одной группы, затем полуформы размыкаются; в это время приемники 10 элемента 2 пусты, и он все еще находится снаружи полуформ 23, 24 (см. фиг.1, фиг.1а);

- на последующем этапе элемент 2 вводится между двумя полуформами 23 и 24 в такое положение, чтобы позволить группе преформ, т.е. преформам, одновременно выгружаемым из верхней полуформы, упасть точно в соответствующее количество приемников 10, предусмотренных в элементе 2 (фиг.2 и фиг.2а);

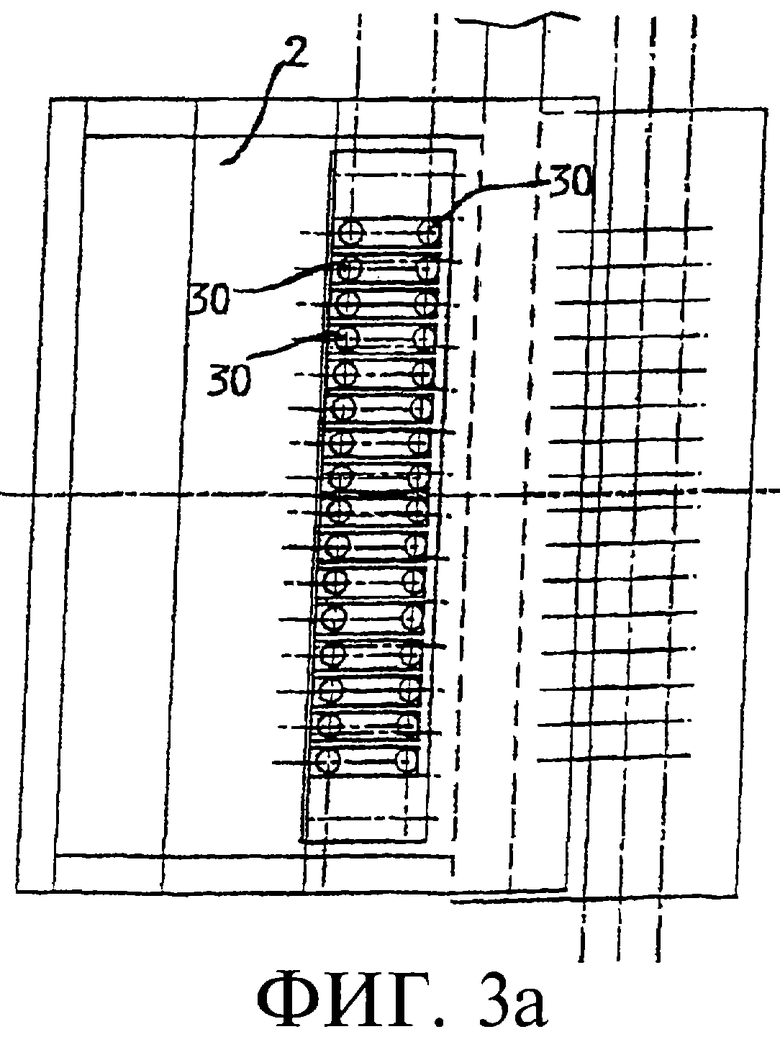

- на следующем этапе элемент 2 перемещается в положение над охлаждающей системой 3 таким образом, чтобы преформы одной группы, ранее загруженные в соответствующие приемники элемента 2, можно было выгрузить в стаканы, расположенные по первой схеме распределения, т.е. в стаканы 100-105 и 200-205, с одновременным осуществлением процесса изменения шага для изменения межцентрового расстояния между ними (фиг.3 и фиг.3а);

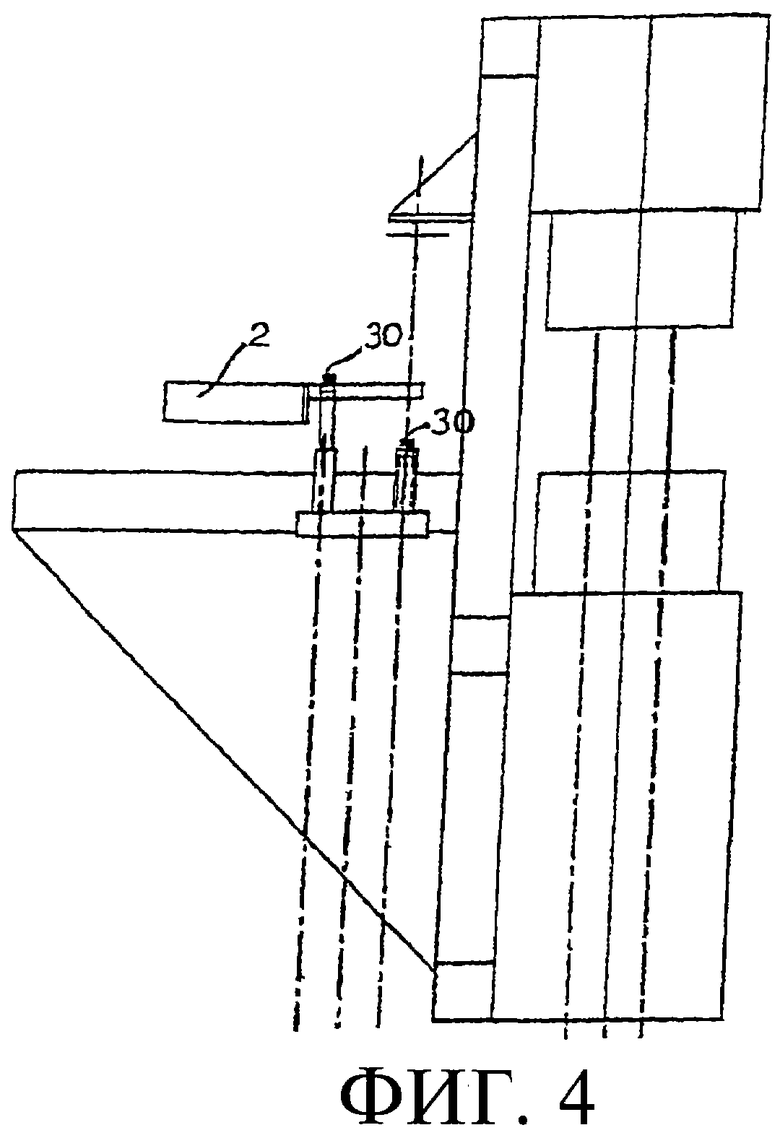

- по завершении вышеупомянутого этапа по причинам, которые более подробно будут пояснены ниже, лишь преформам в ряду В позволяется упасть в соответствующие стаканы 6 в ряду 11 охлаждающей системы 3 (фиг.4 и фиг.4а), и, как показано на фиг.13, в стаканы, обозначенные позициями 100, 101, 102, 103, 104, 105;

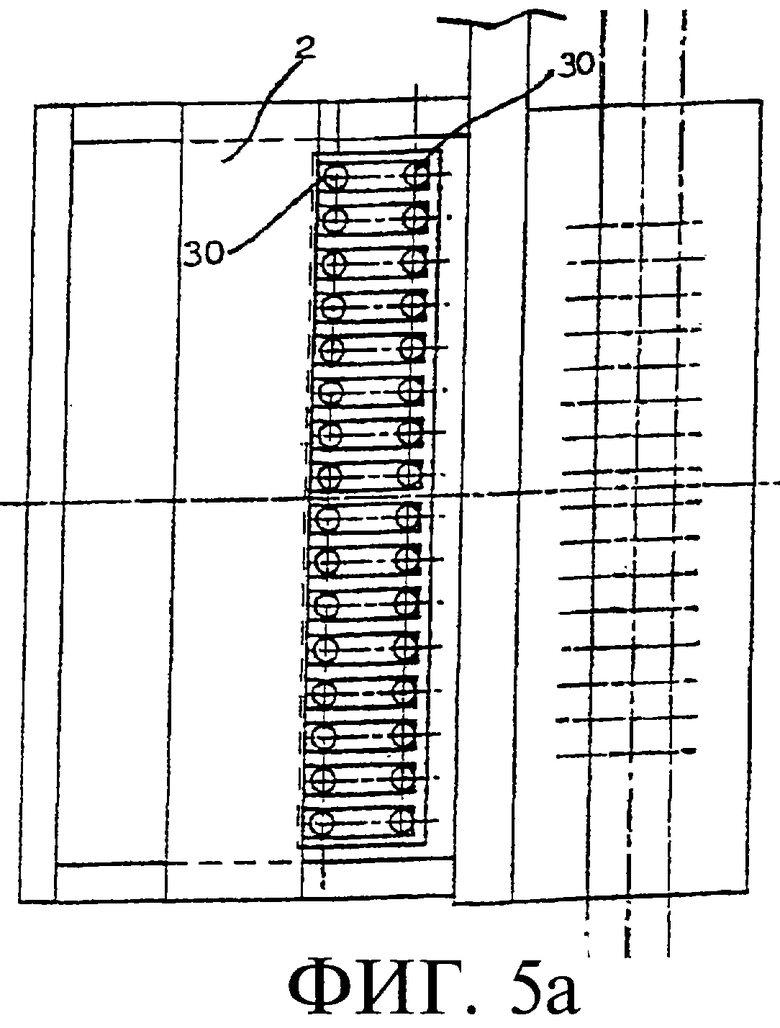

- на следующем этапе и после наперед заданного периода времени лишь преформам в ряду А, в свою очередь, разрешается упасть в соответствующие стаканы 6 в соответствующем ряду 12 охлаждающей системы 3 (фиг.5, фиг.5а) и, как показано на фиг.13, в стаканы, обозначенные позициями 200, 201, 202, 203, 204, 205;

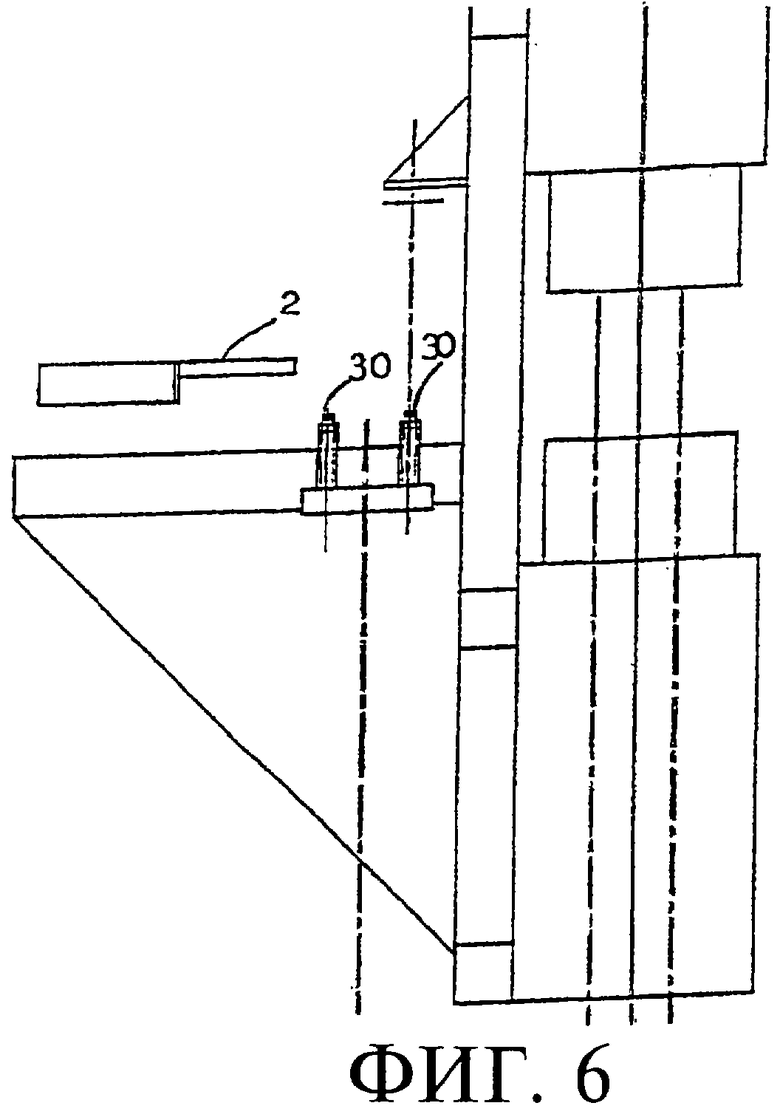

- наконец (фиг.6 и фиг.6а), собирающий элемент 2 отводится из положения над охлаждающей системой 3, все стаканы которой показаны заполненными соответствующими преформами (также обозначенные позициями 300, 301... 305, 400, 401... 405, которые не были заполнены на непосредственно предшествующих этапах, так что следует считать, что они были загружены в ходе осуществления предыдущего цикла).

Тем временем преформы, которые уже помещены в стаканы 300-305 и 400-405, равномерно охлаждаются до требуемой температуры, и, поэтому, в течение наперед заданного промежутка времени, после которого они извлекаются в той же последовательности, и, поэтому, в том же порядке, в котором были помещены в стаканы, размещенные по обоим схемам распределения, предусмотренным на конструкции 3 в данном примере.

Каждая группа преформ затем передается на формование раздувом с использованием известных средств и способов.

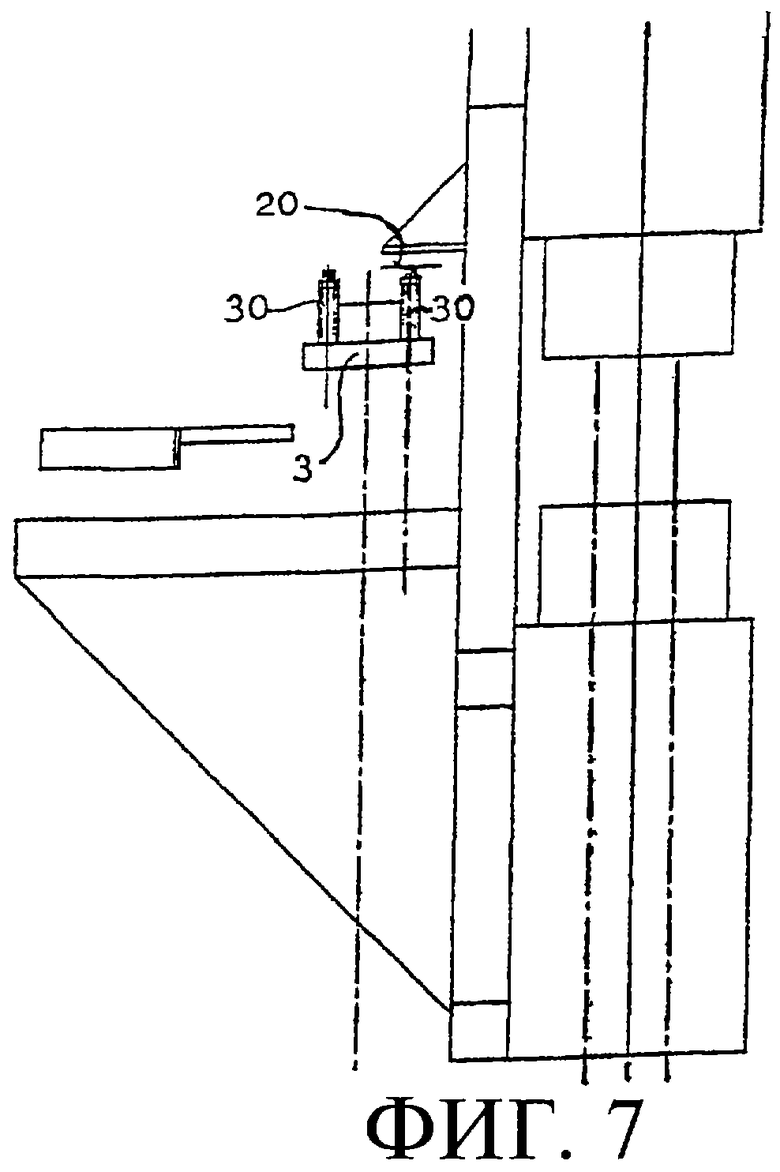

Предпочтительно эти средства содержат транспортирующее средство 20, такое как, например, ленточный конвейер, снабженный соответствующими съемными средствами, надлежащим образом отцентрированными и отстоящими друг от друга на расстоянии "К", что обеспечивает контакт с каждой второй предварительно отформованной преформой в одном ряду на конструкции 3.

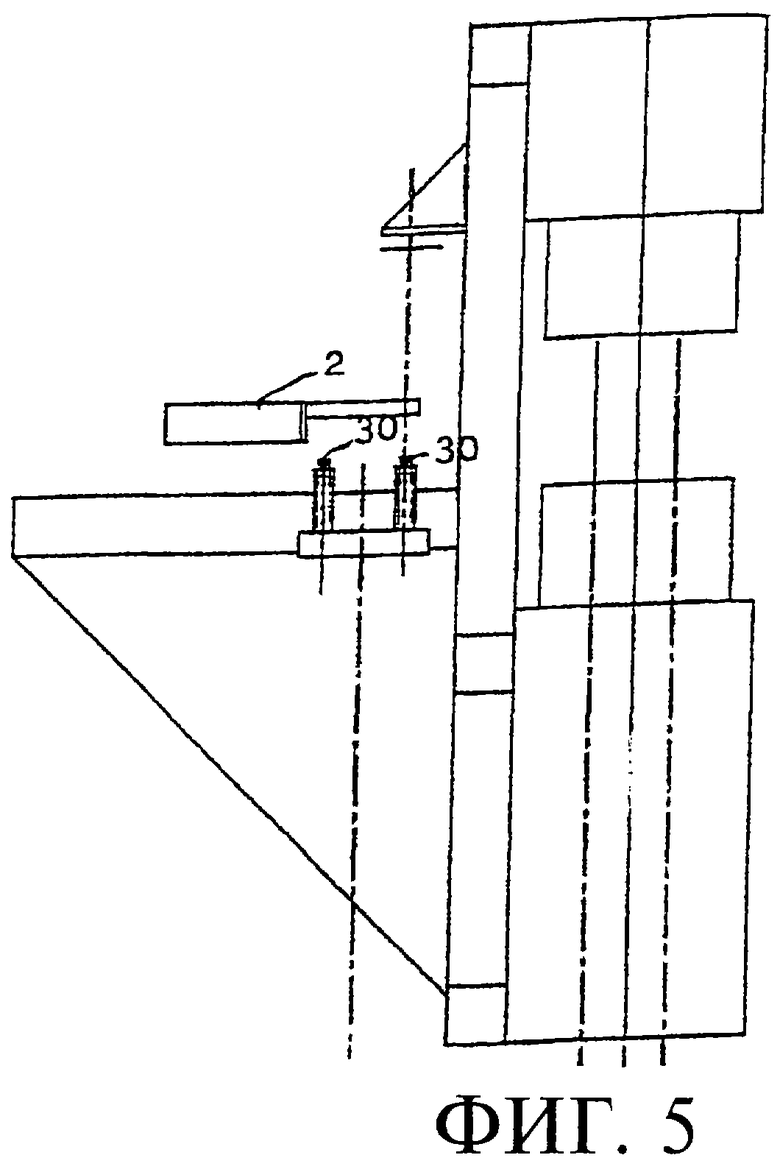

По истечении периода времени, предусмотренного для того, чтобы позволить, скажем, преформам, которые уже загружены в соответствующие стаканы 300, 301...305 в ходе осуществления предыдущего цикла, надлежащим образом охладиться, охлаждающая система 3 поднимается с помощью известных средств таким образом, чтобы преформы в упомянутых стаканах могли быть захвачены соответствующими съемными средствами (не показаны, поскольку известны в данной области техники) и сняты с конвейера 20 (фиг.7, фиг.7а).

Затем для загрузки еще и преформ 400-405, ранее помещенных в соответствующие стаканы, конструкция 3:

- опускается (см. фиг.8, фиг.8а);

- перемещается в боковом направлении на расстояние, равное расстоянию между рядами 11 и 12, так что ряд 12 выравнивается с транспортирующим средством 20 (фиг.9, фиг.9а);

- и, наконец, снова поднимается, так что преформы 400-405 также захватываются соответствующими съемными средствами и транспортируются к следующей рабочей станции (фиг.10, фиг.10а).

Конструкция 3 затем снова опускается (фиг.11, фиг.11а), и рабочий цикл начинается и повторяется, как представлено на фиг.1.

Следует, однако, отметить, что в течение последующих этапов преформы одной группы помещаются в стаканы 300-305 и 400-405, как раз перед этим освобожденные от соответствующих преформ, причем упомянутые последующие этапы используются для надлежащего охлаждения преформ в только что загруженных стаканах 100-105 и 200-205.

Для того чтобы можно было загрузить стаканы 300-305 и 400-405, учитывая то обстоятельство, что стаканы между двумя различными схемами распределения отстоят друг от друга на расстояние "М", как было описано выше, возникает необходимость перемещать упомянутую охлаждающую систему 3 в направлении совмещения осей 11 и 12 в равной степени, так чтобы преформы второй загрузки можно было бы правильно поместить в соответствующие стаканы, расположенные по упомянутой второй схеме распределения. Для этой цели предусматриваются известные в данной области техники средства, сообщающие упомянутой конструкции поступательное, избирательно инициируемое движение.

После упомянутого перемещения упомянутый элемент 2 возвращается в исходное положение, чтобы позволить произвести загрузку стаканов, принадлежащих к первой схеме распределения.

Специалисты в данной области техники, разумеется, уже успели заметить, что охлаждающая система 3 по существу совершает три типа движений, а именно:

- движение вверх, чтобы соответствующие съемные средства ленточного конвейера 20 могли захватить преформы после их охлаждения;

- боковое перемещение для поочередного выравнивания первого ряда 11 и второго ряда 12 с упомянутыми съемными средствами, которые, в свою очередь, располагаются на одной оси;

- перемещение в направлении, параллельном упомянутым рядам, на такое расстояние К, чтобы можно было загрузить соответствующими преформами на первом этапе стаканы, расположенные по первой схеме распределения, и на последующем этапе - стаканы, расположенные по второй схеме распределения.

Определенно не осталось незамеченным и то обстоятельство, что выгрузка сначала преформ первого ряда, а затем преформ второго ряда, принадлежащих к одной схеме распределения, соответствующими съемными устройствами предполагает, что для каждого ряда следует предусмотреть различное время охлаждения в случае одновременного заполнения стаканов.

Однако, поскольку никакая неравномерность охлаждения и поэтому неравномерность температуры преформ неприемлема в непрерывном производстве, и, особенно, в одностадийной установке, возникает необходимость в выравнивании продолжительности охлаждения. Это достигается путем загрузки горячими преформами ряда 11 и загрузки ряда 12 соответствующими преформами только после истечения некоторого наперед заданного периода времени.

Такая задержка может быть достигнута различными способами, известными в данной области техники, так что более подробно рассматриваться здесь они не будут.

Поэтому специалисты в данной области техники смогут легко понять, что описанное решение позволяет эффективно разместить множество преформ, соответствующим образом распределенных по ряду определенных схем распределения, в очень ограниченном пространстве, надлежащим образом приспособленном для охлаждения этих преформ. Фактически, если все имеющиеся на охлаждающей системе 3 схемы распределения обозначить через n, а общую продолжительность этапа охлаждения преформ по техническим соображениям обозначить через Т, станет очевидно, что преформы можно выдавать через каждый период Т/n.

Поэтому это время, т.е. продолжительность элементарного цикла, включающего отливку преформ, их отверждение и удаление из пресс-формы, можно фактически довести до этого периода Т/n, и поэтому время охлаждения преформ можно соответственно сократить - что делается возможным благодаря выбиванию преформ из пресс-формы, пока те еще достаточно горячи, для последующего этапа формования раздувом - по сравнению с решением и ограничениями револьверной установки, описанной в упомянутой выше патентной заявке №PN2000A000006.

Изобретение относится к высокопроизводительной, высокоэффективной установке для производства пластмассовых деталей, так называемых "предварительно отформованных заготовок" ("преформ"), и, в частности, настоящее изобретение предпочтительно применимо в машинах, выполненных с возможностью одновременного формования некоторого множества так называемых "предварительно отформованных заготовок", предназначенных для последующего формования раздувом в соответствующие готовые контейнеры, особенно пластиковые бутылки. Технический эффект - сокращение первоначального времени выполнения этапа охлаждения предварительно отформованных заготовок, повышение надежности и использование легкодоступных и недорогих материалов и технологий. Устройство для транспортировки и охлаждения преформ содержит собирающий и перемещающий элемент, снабженный некоторым множеством приемников, расположенных в соответствии с определенной геометрической схемой распределения и выполненных с возможностью вмещать соответствующее множество предварительно отформованных заготовок, а также охлаждающей системой. Упомянутый собирающий элемент установлен с возможностью перемещения из положения загрузки предварительно отформованных заготовок в несколько различных положений, расположенных над упомянутой охлаждающей системой, снабженной некоторым множеством стаканов, размещенных в соответствии с некоторым множеством определенных, но подобных геометрических схем распределения, смещенных относительно друг друга таким образом, чтобы предотвратить создание стаканами помех друг другу. Собирающий и перемещающий элемент может избирательно позиционироваться в некоторое множество таких положений, которые обеспечивают точное совмещение в каждом из упомянутых положений приемников, принадлежащих к определенной геометрической схеме распределения, со стаканами, принадлежащими к определенной геометрической схеме распределения, так что предварительно отформованные заготовки могут падать из приемников точно в соответствующие стаканы. 2 н. и 2 з.п. ф-лы, 13 ил.

| ЕР 0813949 A1, 29.12.1997 | |||

| Литьевая форма для изготовления кольцевых резиновых изделий | 1975 |

|

SU534367A1 |

| ЭЛЕКТРОИМПУЛЬСНОЕ ПРОТИВООБЛЕДЕНИТЕЛЬНОЕ УСТРОЙСТВО | 2013 |

|

RU2561166C2 |

| Роторно-конвейерная линия для изготовления изделий из термопластов | 1989 |

|

SU1799327A3 |

Авторы

Даты

2004-11-20—Публикация

2001-05-25—Подача