Изобретение относится к оборудованию для швейного производства и может быть использовано для сборки швейных изделий различных конструкций, форм и размеров.

Известны автоматы, агрегаты и устройства для сборки швейных изделий (авт. св. SU N 1759965 А1, кл. D 05 В 21/00, опубл. 07.09.1992) - устройство для изготовления манжет, обеспечивающее загибку краев и перегиб по оси симметрии заготовки, и средство транспортировки держателя, которое обеспечивает получение законченной сборочной единицы одного наименования, например SU 1759965.

Ближайшим аналогом предлагаемого изобретения является автомат для сборки деталей швейных изделий различных конструкций, форм и размеров, содержащий привод и установленные последовательно станции технологической обработки заготовок швейных изделий: механизм автоматической подачи деталей на позиции автомата, механизм подгибки краев швейных деталей, механизм перегиба базовых швейных деталей на основе индивидуального пневмопривода, механизм обтачивания швейных деталей, механизм фиксации швейных деталей при их обтачивании (авт. св. SU 118144, кл. D 05 В 21/00, опубл. 1958).

Целью изобретения является расширение технологических возможностей сборочных машинных комплексов, повышение производительности труда и способности быстрого реагирования на требования рынка, т.е. обрабатывать швейные изделия различных конструкций, форм и размеров, например манжет, воротников, подворотников, рукавов, карманов, клапанов карманов, погон и других.

Для достижения поставленной цели машинный комплекс для автоматизированной сборки швейных изделий различных конструкций, форм и размеров содержит привод и выполнен в виде карусельного стола с установленными на нем станциями технологической обработки заготовок швейных изделий: механизма автоматической подачи базовых швейных деталей на позиции сборочного машинного комплекса, выполненного в виде адгезионного захвата для поштучного отделения швейных деталей от пачки и их подачи на позицию комплекса, механизма подгибки краев швейных деталей, механизма перегиба базовых швейных деталей, выполненного на основе использования индивидуального пневмопривода, обеспечивающего "приклеивание" швейных деталей на дно станции технологической обработки по контуру, по которому происходит перегиб, механизма пресс-подушек, с помощью которых происходит фальцевание швейных деталей, механизма обтачивания швейных деталей, выполненного на основе зубчато-реечной передачи, управляемой реверсивным червячным приводом, позволяющим смещать опорные точки пластин-держателей и обтачивать швейные детали со всех сторон, механизма фиксации швейных деталей при их обтачивании, осуществляющий зажим детали магнитной пластиной, и механизма снятия готового изделия со сборочного машинного комплекса.

Указанные механизмы обеспечивают обработку и сборку швейных изделий различных конструкций, форм и размеров на позициях сборочного машинного комплекса, т.е. обработку и сборку швейных изделий с различными конструктивными, но общими технологическими признаками.

Изобретение поясняется чертежами, где

фиг. 1 и фиг. 2 - кинематическая схема машинного комплекса;

фиг. 3 - конструктивная схема механизма автоматической подачи деталей;

фиг. 4 - циклограмма механизма на фиг. 3;

фиг. 5 - механизм фиксации деталей при их обтачивании;

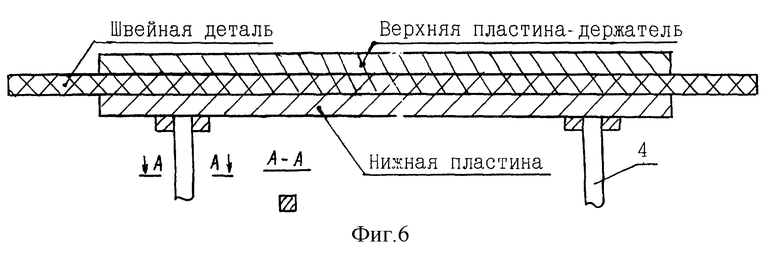

фиг. 6 и 6а - схема работы механизма на фиг. 5;

фиг. 7 и 8 - технологические процессы обработки и сборки изделий.

На фиг. 1 и фиг. 2 представлена кинематическая схема машинного комплекса для автоматизированной сборки швейных изделий различных конструкций, форм и размеров: манжет, воротников, подворотников, рукавов, карманов, клапанов карманов, погонов и других, где показаны следующее: привод 1, механизм автоматической подачи базовых швейных деталей на позиции сборочного машинного комплекса 2, при этом заготовки базовых швейных изделий лежат в бункере 3; на главном вале 4 подкреплен карусельный стол 5 с установленными на нем станциями технологической обработки 6, над которыми расположены механизмы пресс-подушек 7, с помощью которых происходит фальцевание швейных деталей; механизм обтачивания швейных деталей состоит из неподвижного стола 8, на котором расположена швейная головка 9, имеющая возможность перемещения по контуру обтачиваемой детали; механизм подачи присоединяемых, лежащих в бункере 12 швейных деталей происходит с помощью механизма подачи 11; механизм фиксации швейных деталей при их обтачивании производится механизмом фиксации 10; снятие готовых изделий со сборочного машинного комплекса осуществляется механизмом 13, и подача в бункер 14.

В сборочном машинном комплексе применены дополнительные механизмы. На фиг. 3 представлена конструктивная схема механизма автоматической подачи базовых швейных деталей на позицию сборочного машинного комплекса, где с помощью клейкой ленты происходит поштучное отделение швейных деталей от пачки и их подача на позицию сборочного машинного комплекса (см. фиг. 4 - циклограмму работы указанного механизма). В механизме фиксации швейных деталей при их обтачивании (фиг. 5) деталь 1 зажимается магнитной пластиной 4 и электромагнитом 3, управление которых осуществляется с помощью реверсивного двигателя 2 и направляющих 2-1; 2-2. Принцип работы механизма обтачивания швейных деталей со всех сторон показан на фиг. 6 и 6а, в котором применена рычаговая система управления на основе зубчато-реечной передачи с реверсивным червячным приводом, в результате действия которых меняются точки опоры пластин-держателей швейных деталей. Механизм перегиба швейных деталей выполнен на основе использования индивидуального пневмопривода, который обеспечивает "приклеивание" швейных деталей на дно станции технологической обработки по контуру, по которому происходит перегиб. Механизм подачи присоединяемых швейных деталей на позициях сборочного машинного комплекса снабжен держателем, обеспечивающим удержание - закрепки швейных деталей различных конфигураций, форм и размеров, перемещение удержанных швейных деталей к рабочей зоне происходит с помощью зубчато-реечной передачи.

Технологические процессы обработки и сборки швейных изделий различных конструкций, форм и размеров, на изготовление которых способен сборочный машинный комплекс по изобретению, показаны на фиг. 7, 8. Последовательность указанных технологических процессов сборки швейных изделий показывает, что они характеризуются разными конструктивными, но общими технологическими признаками, что дает возможность применения вышеуказанных исполнительных механизмов и устройств, в результате этого расширяются технологические возможности сборочного машинного комплекса и при незначительном регулировании рабочих параметров процесса сборки швейных изделий (геометрических размеров деталей, рабочих перемещений исполнительных механизмов, скорости их перемещения, параметров фальцевания и влажно-тепловой обработки, траектории перемещения швейной головки и других). Сборочный машинный комплекс свободно переналаживается на выпуск швейных изделий другого вида. При этом повышается способность быстрого реагирования на условия заказчика и рынка.

Работа на сборочном машинном комплексе протекает следующим образом.

После подачи базовых швейных деталей на позиции сборочного машинного комплекса, которая происходит во время остановки карусельного стола, на станциях технологической обработки заготовок швейных деталей выполняются следующие технологические операции: подгибка краев швейных деталей, их перегиб и влажно-тепловая обработка, подготовка и фиксация к обтачиванию, подача присоединяемой детали, обтачивание и снятие готового изделия с машинного комплекса. Все технологические операции выполняются автоматически.

После выполнения вышеуказанных технологических операций рабочий цикл на сборочном машинном комплексе повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОСТРОЕНИЯ ШАБЛОНА ВОРОТНИКА ПИДЖАЧНОГО ТИПА | 2000 |

|

RU2177704C1 |

| ТКАНАЯ БЕСШОВНАЯ ОБОЛОЧКА | 2002 |

|

RU2208072C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕЛА ЛОШАДИ ДЛЯ ПРОЕКТИРОВАНИЯ ШВЕЙНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2213446C1 |

| УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ПОДАЧИ ШВЕЙНЫХ ИЗДЕЛИЙ В ЗОНУ ОБРАБОТКИ | 2005 |

|

RU2294311C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРАНСФОРМИРУЕМОЙ ОДЕЖДЫ | 2000 |

|

RU2170049C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РЕЛАКСАЦИОННЫХ СВОЙСТВ КОЖИ И ПОДОБНЫХ ЕЙ ГИБКИХ МАТЕРИАЛОВ | 2001 |

|

RU2210753C1 |

| ПИДЖАК С КАРМАНОМ ДЛЯ ХРАНЕНИЯ МОБИЛЬНОГО ТЕЛЕФОНА | 2014 |

|

RU2571264C2 |

| БРОНЕЖИЛЕТ | 2001 |

|

RU2202093C2 |

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ВНЕШНЕЙ ФОРМЫ ТЕЛА ЧЕЛОВЕКА | 2001 |

|

RU2211652C2 |

| ГРАДАЦИЯ КОНСТРУКЦИЙ ОДЕЖДЫ МЕТОДОМ МАСШТАБИРОВАНИЯ | 2004 |

|

RU2264145C1 |

Машинный комплекс для автоматизированной сборки швейных изделий различных конструкций, форм и размеров, а именно манжет, воротников, подворотников, карманов, клапанов карманов, погонов и других, представляет пятипозиционную машину с широкими технологическими возможностями обрабатывать швейные изделия различных форм и размеров. Сборочный машинный комплекс имеет электромеханический привод, механизм автоматической подачи базовых швейных деталей, станцию технологической обработки деталей швейных изделий, механизм автоматической подачи присоединяемых деталей швейных изделий, механизм обтачивания швейных деталей, механизм автоматического снятия готового изделия с сборочного машинного комплекса, механизм перегиба базовых швейных деталей, механизм пресс-подушек. Процесс сборки швейных изделий на позициях сборочного машинного комплекса происходит автоматически, без участия человека. Оператор контролирует подачу присоединяемых деталей с помощью механизма автоматической подачи, который обеспечивает высокую точность позиционирования и сопряжения собираемых деталей при их автоматизированной сборке на позициях сборочного машинного комплекса. Механизм фиксации швейных деталей при их обтачивании включает магнитную пластину. Указанный машинный комплекс может быть применен с целью автоматизированной сборки ряда швейных изделий с разными конструктивными, но общими технологическими признаками. Техническим результатом, который достигается машинным комплексом, является расширение технологических возможностей сборочных машинных комплексов, повышение производительности труда и способности быстрого реагирования на требования рынка. 8 ил.

Машинный комплекс для автоматизированной сборки швейных изделий различных конструкций, форм и размеров содержит привод и выполнен в виде карусельного стола с последовательно установленными на нем станциями технологической обработки заготовок швейных изделий и имеет механизм автоматической подачи базовых швейных деталей на позиции сборочного машинного комплекса, выполненный в виде адгезионного захвата для поштучного отделения швейных деталей от пачки и их подачи на позицию комплекса, механизм подгибки краев швейных деталей, механизм перегиба базовых швейных деталей, выполненный на основе использования индивидуального пневмопривода и обеспечивающий "приклеивание" швейных деталей на дно станции технологической обработки по контуру, по которому происходит перегиб, механизм пресс-подушек, с помощью которых происходит фальцевание швейных деталей, механизм обтачивания швейных деталей, выполненный на основе зубчато-реечной передачи, управляемой реверсивным червячным приводом, позволяющим смещать опорные точки пластин - держателей и обтачивать швейные детали со всех сторон, механизм фиксации швейных деталей при их обтачивании, осуществляющий зажим детали магнитной пластиной и механизм снятия готового изделия со сборочного машинного комплекса.

| Автомат для сборки деталей швейных изделий | 1958 |

|

SU118144A1 |

| ШВЕЙНЫЙ АГРЕГАТ | 1998 |

|

RU2130982C1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| 0 |

|

SU153796A1 | |

| СПОСОБ ДИФФЕРЕНЦИАЛЬНОЙ ДИАГНОСТИКИ БРУЦЕЛЛЕЗА КРУПНОГО РОГАТОГО СКОТА И СПОСОБ ПОЛУЧЕНИЯ ПРЕПАРАТА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2300107C2 |

| ПДТПЭТИО- -f ^ 1^^ танй^:2(:;:АЯ '^БИКЛЙСТЕКЛ | 0 |

|

SU235728A1 |

| Устройство для изготовления и укладки карманов | 1974 |

|

SU546290A3 |

| Установка для безвыворотного соединения заготовок швейных изделий | 1964 |

|

SU213560A1 |

| Приспособление для сборки деталей на швейной машине | 1978 |

|

SU745998A1 |

| Устройство для изготовления манжет | 1989 |

|

SU1759965A1 |

| СПОСОБ ЛЕЧЕНИЯ ДЕГЕНЕРАТИВНО-ДИСТРОФИЧЕСКИХ И ПОСТТРАВМАТИЧЕСКИХ АРТРОЗОВ КРУПНЫХ СУСТАВОВ | 1996 |

|

RU2145816C1 |

| Карусельный станок-автомат для изготовления бетонитов | 1954 |

|

SU112116A1 |

| US 5140919 А, 25.08.1992. | |||

Авторы

Даты

2001-10-10—Публикация

2000-04-07—Подача