Известна установка для изготовления деталей швейных изделий, нал-ример манжет, содержащая смонтированные в иорядке технологического процесса устройство для фальцевания краев детали, состоящее из основания с направляющими и перемещаемого по ним подвижного .шаблона, нуансона и матрицы, устройство для стачивания деталей, состоящее из шьющего механизма, смонтированного с возмол ностью его перемещения, и зажима, удерживающего края детали изделия и вылолненного в виде взаимодействующих лодвижной и неподвижной плит, устройство для съема готовых деталей и лривод.

Для ловышения производительности, улучшения качества и обработки деталей заданных размеров предлагается установка, снабженная устройством для сгиба и сложения зафальцованной детали, выполненным в виде укрепленного на рычаге упруго-гибкого шаблона, перемещающегося в криволинейнОМ налравителе, помещенном в пазу матрицы и пуансона, и механизмом для обрезки ниток после стачивания детали; при этом для обеспечения стачивания детали ло заданному контуру шьющая головка установлена на салазках для лаперечлого и продольного перемещения, смонтированных на каретке, имеющей возвратно-лоступательное перемещение, иапример, от винтовой передачи, взаимодействующеп с копировальным и кулачково-рычажным механизмами, а устройство для съема готовых деталей состоит из подпрул иненной штанги с роликом, несущей захват, и кулачка, взаимодействующего с роликом.

Механизм для обрез-ки ниток состоит из приводимых в движение ножей, смонтированных в зоне зажима и взаимодействующих с гpaняiми плит. Подвижная плита зажима имеет зубчатый фиксатор, удерживающий деталь при возврате упруго-гибкого шаблона в исходное положенпе. В устройстве для фальцевания шаблопы выполнены сменными с зубчатыми гранями для захвата детали изделия, а одна из направляющих - регулируемой на заданный размер. Кроме того, в установке применен лривод, состоящий из распределительного кулачкового вала, сообщающего движения устройствам и .механизмам.

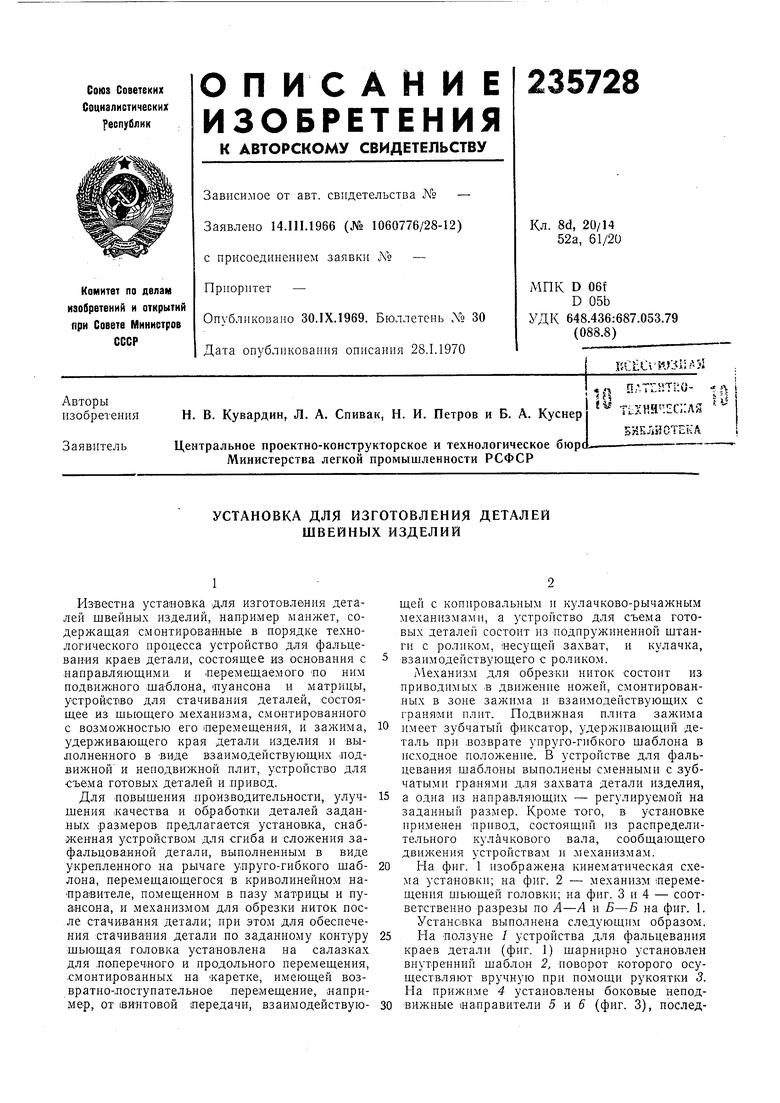

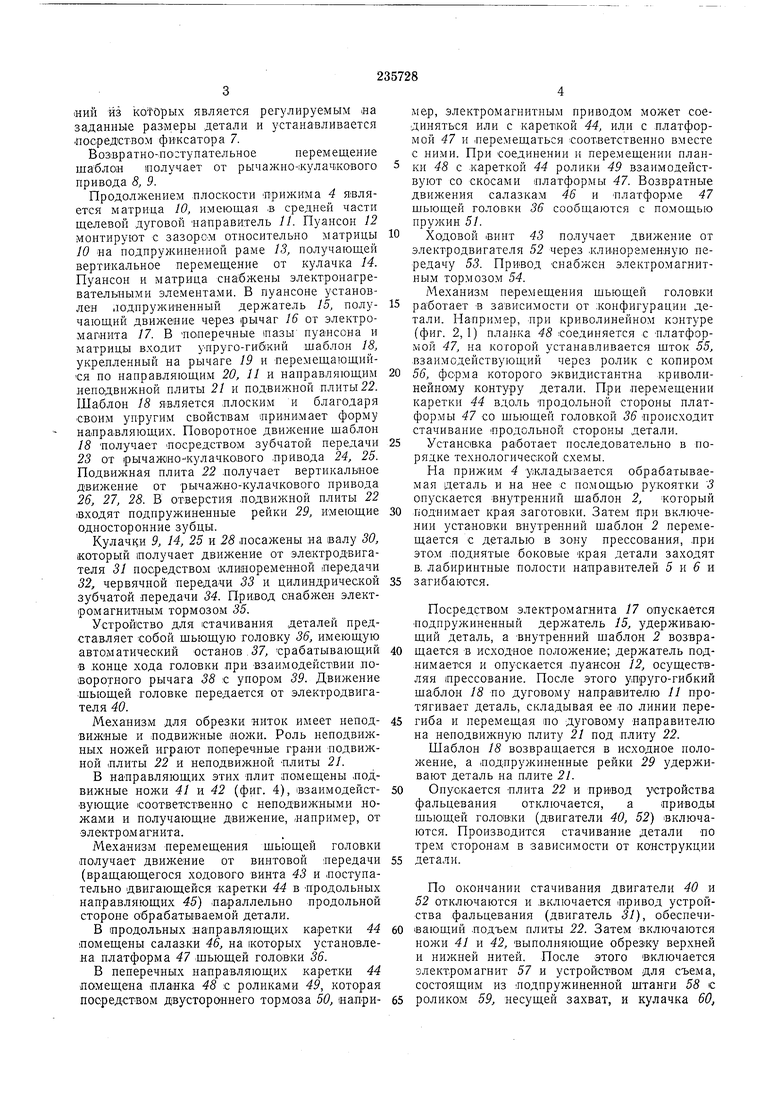

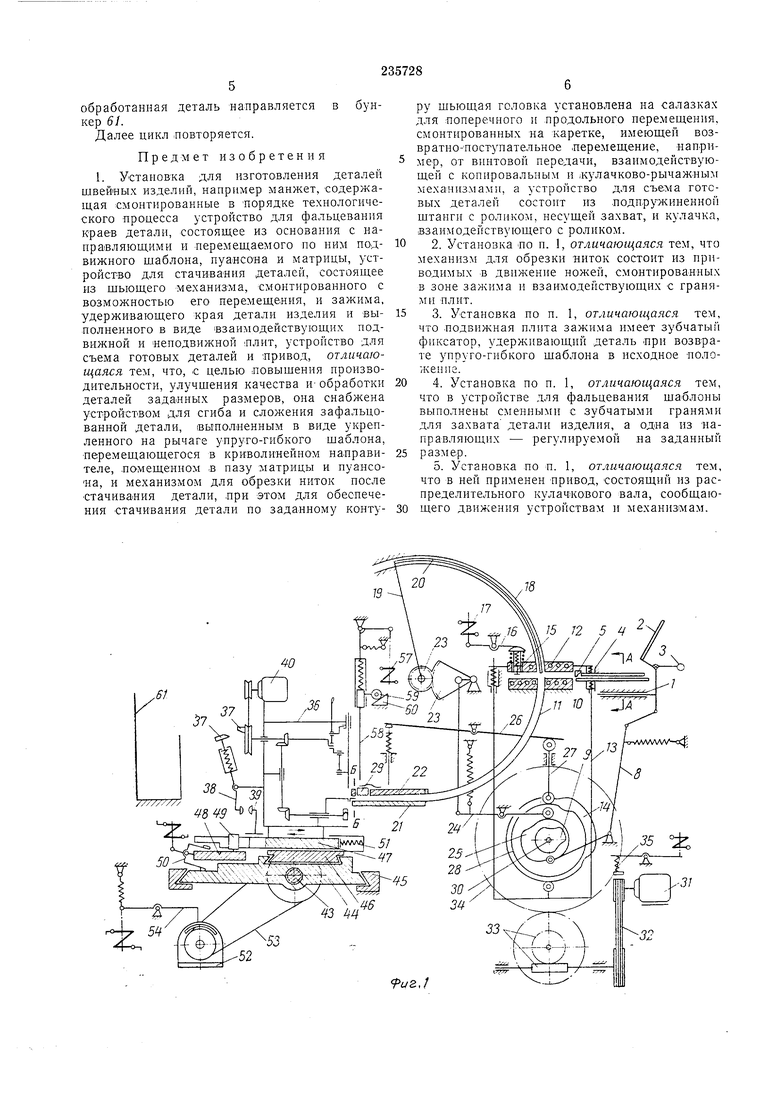

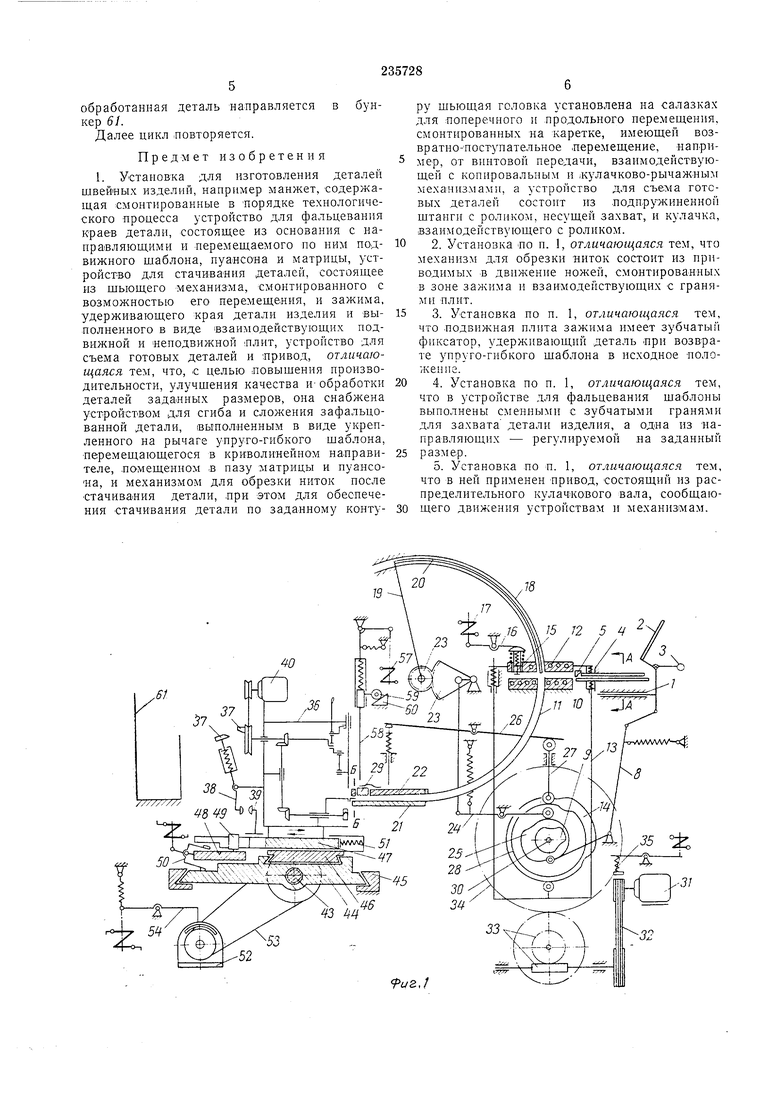

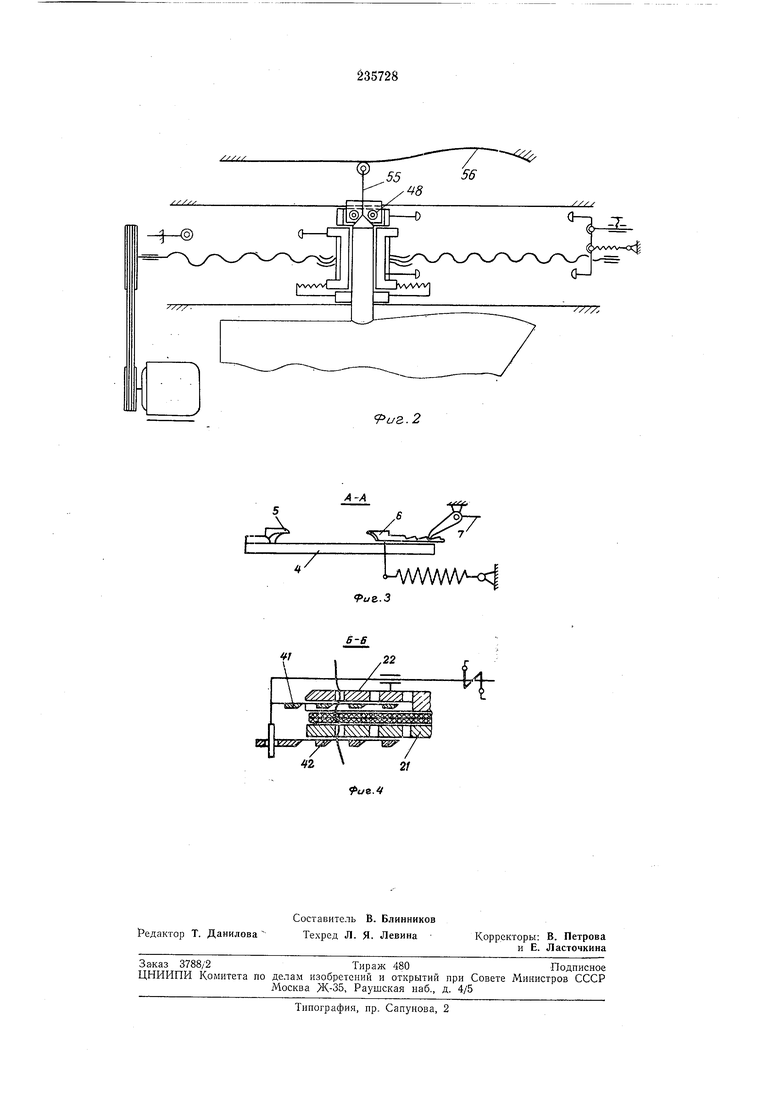

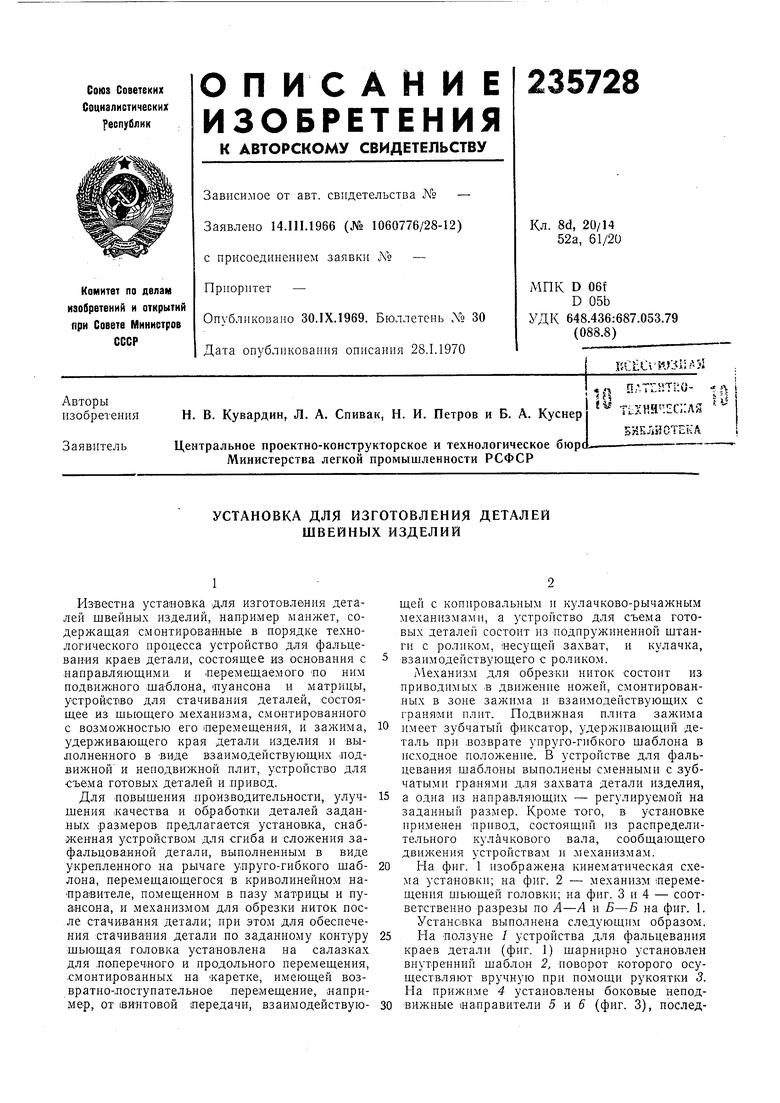

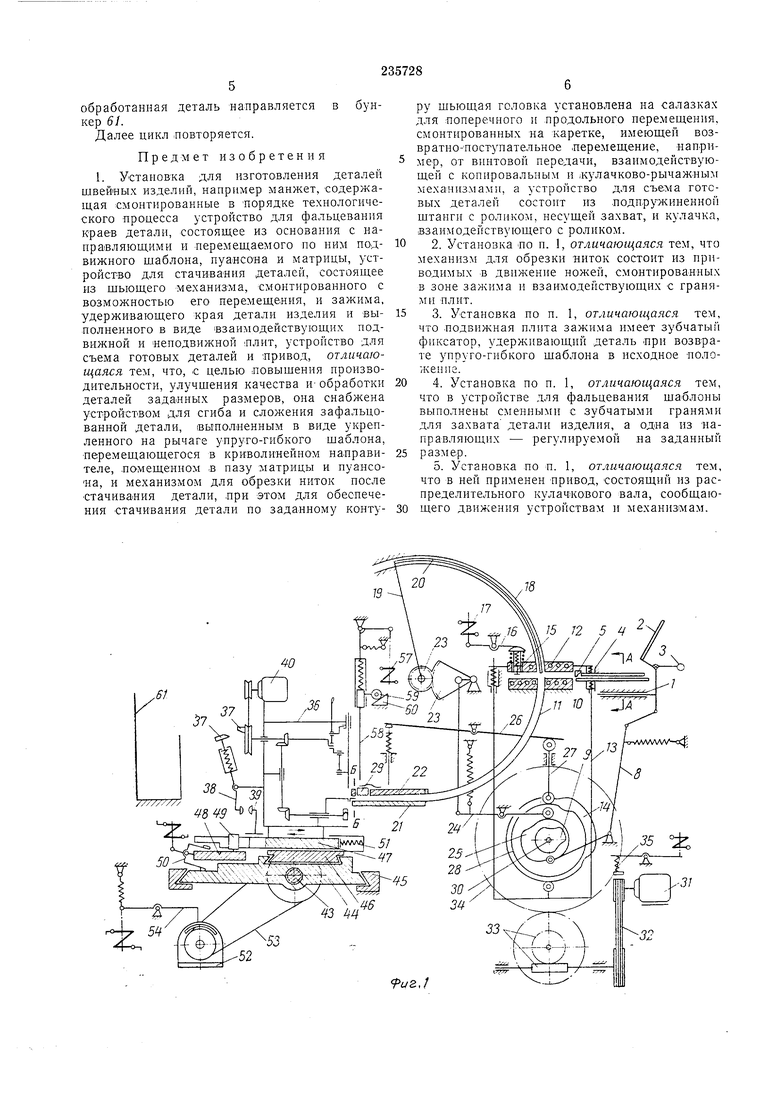

На фиг. 1 изображена кинематическая схема установки; на фиг. 2 - механизм перемещения шьющей головки; на фиг. 3 и 4 - соответственно разрезы ио А-Л и на фиг. 1.

Установка выполнена следующим образом.

На лолзуне 1 устройства для фальцевания краев детали (фиг. 1) шарнирно установлен внутренний шаблон 2, поворот которого осуществляют вручную прп помощи рукоятки 3. На прижиме 4 установлены боковые неподвижные направители 5 и б (фиг. 3), послед«ий из которых является регулируемым .на заданные размеры детали и устанавливается лооредютном фиксатора 7.

Воз:вратно-по:тупательноеперемещение

шаблон получает от рычажно-;кулачкового привода 8, 9.

Продолжением плоскости Прижима 4 является матрица 10, имеющая в средней части щелевой дуговой -направитель 11. Пуаисон 12 моитируют с зазорСМ относительно матрицы 10 «а подпружиненной раме 13, получающей вертикальное перемещение от кулачка 14. Пуансон и матрица снабжены электронагревательными элементами. В пуансоне установлен лодпружиненный держатель 15, получающий движение через рычаг 16 от электромагнита 17. В ио-перечные лазы пуаисоиа и матрицы входит упруго-гибкий шаблон 18, укрепленный на рычаге 19 и перемещающийся по направляющим 20, 11 и направляющим неподвижной плиты 21 и подвижной плиты 22. Шаблон 18 является ллоским и благодаря -своим упругим свойствам :прииимает форму направляющих. Поворотное движеяие шаблон 18 -получает посредством зубчатой передачи 23 от рычалшо-кулачкового лривода 24, 25. Подвижная плита 22 .получает вертикальное движение от рычажно-кулачкового привода 26, 27, 28. В отверстия лодвижной плиты 22 входят подпружиненные рейки 29, имеющие односторонние зубцы.

Кулачки 9, 14, 25 и 28 посажены на валу 30, который получает движение от электродвигателя 31 иосредство.м «лииоременной передачи 32, червячной передачи 33 и цилиндрической зубчатой передачи 34. Привод снабжен электромагнитным тормозом 35.

Устройство для стачивания деталей представляет собой шьющую головку 36, имеющую автоматический останов.57, срабатывающий в .конце хода головки при взаимодействии поворотного рычага 38 с упором 39. Движение шьющей головке передается от электродвигателя 40.

Механизм для обрезки ниток имеет неподвижные и подвижные ножи. Роль неподвижных ножей играют поперечные грани подвижной плиты 22 и неподвижной плиты 21.

В направляющих этих плит помещены подвижные ножи 41 и 42 (фиг. 4), взаимодействующие соответственно с неподвижными .ножами и получающие движение, например, от электромагнита.

Мехаиизм перемещения щьющей головки получает движение от винтовой передачи (вращаю.щегося ходового винта 43 и поступательно двигающейся каретки 44 в продольных направляющих 45) параллельно продольной стороне обрабатываемой детали.

В продольных направляющих каретки 44 помещены салазки 46, на (которых установлена платформа 47 шьющей головки 36.

мер, электромагнитным приводом может соединяться или с кареткой 44, или с .платформой 47 и перемещаться соответственно вместе с ними. При соединении и перемещении планки 48 с кареткой 44 ролики 49 взаимодействуют со скосами платформы 47. Возвратные движения салазкам 46 и платформе 47 шьющей головки 36 сообщаются с помощью пружин 51.

Ходовой винт 43 получает движение от электродвигателя 52 через .клиноременную передачу 53. Привод снабжен электромагнитным тормозом 54.

Механизм перемещения шьющей головки работает в зависимости от конфигурации детали. Например, при криволинейном контуре (фиг. 2, 1) план.ка 48 соединяется с платформой 47, на которой устанавливается шток 55, взаимодействующий через ролик с копиром 56, ферма которого эквидистантна криволинейному контуру детали. При перемещении каретки 44 вдоль продольной стороны платформы 47 со шьющей головкой 36 происходит стачивание продольной стороны детали.

Устаиовка ра|ботает последовательно в порядке технологической схемы.

Па прижим 4 ужладывается обрабатываемая деталь и на нее с помощью рукоятки 3 опускается внутренний шаблон 2, который поднимает края заготовки. Затем при включении установки внутренний шаблон 2 перемещается с деталью в зону прессования, при этом .поднятые боковые края детали заходят в, лабиринтные полости направителей 5 и 5 и загибаются.

Посредством электромагнита 17 опускается подпружиненный держатель 15, удерживающий деталь, а внутренний щаблон 2 возвращается в исходное положение; .держатель поднимается и опускается .пуансон 12, осуществляя прессование. После этого упруго-гибкий шаблон 18 по дуговому направителю 11 протягивает деталь, складывая ее по линии перегиба и перемещая по дуговому нанравителю на неподвижную плиту 21 под плиту 22.

Шаблон 18 возвращается в исходное полол ение, а подпружиненные рейки 29 удерживают деталь на плите 21.

Опускается плита 22 и привод устройства фальцевания отключается, а приводы шьющей головки (двигатели 40, 52) включаются. Производится стачивание детали по трем сторонам в зависимости от конструкции детали.

По окончании стачивания двигатели 40 и 52 отключаются и .включается привод устройства фальцевания (двигатель 31), обеспечивающий .подъем плиты 22. Затем включаются ножи 41 и 42, выполняющие обрезку верхней и нижней нитей. После этого включается электромагнит 57 и устройством для съема, состоящим из подпружиненной щтанти 58 с роликом 59, несущей захват, и кулачка 60,

обработанная деталь направляется в бункер 61.

Далее цикл |ПОвторяется.

Предмет изобретения

1. Установка для изготовления деталей швейных изделий, например манжет, содержащая смонтированные в порядке технологического процесса устройство для фальцевания к-раев детали, состоящее из основания с направляющими и перемещаемого по ним подвижного шаблона, иуа«сона и матрицы, устройство для стачивания деталей, состоящее из шьющего механизма, смонтированного с возможностью его пере.мещения, и зажима, удерживающего края детали изделия и выполненного в виде взаимодействующих подвижной и неподвижной ллит, устройство для съема готовых деталей и .привод, отличающаяся тем, что, с целью повышения производительности, улучщения качества и- обработки деталей заданных размеров, она снабн ена устройством для сгиба и зафальцованной детали, выполненным в виде укрепленного на рычаге упруго-гибкого шаблона, перемещающегося в криволинейном налравителе, .помещенном .в пазу матрицы и пуансона, и механизмом для обрезки ниток после стачивания детали, .при этом для обеспечения стачивания детали по заданному контуру шьющая головка установлена на салазках для поперечного и продольного перемещения, смонтированных на каретке, имеющей возвратно-поступательное .перемещение, например, от винтовой передачи, взаимодействующей с копировальным и -кулачково-рычажньпг механизмами, а устройство для съема готовых деталей состоит из .подпружиненной штапгп с роликом, несущей захват, и кулачка, взаимодействующего с роликом.

2.Установка но п. 1, отличающаяся тем, что механизм для обрезки ниток состоит из нрпводимых в движение ножей, смонтированных в зоне зажима и взаимодействующих с гранями нлит.

3.Установка по п. 1, отличающаяся тем, что .подвижная плита зажима имеет зубчатый фиксатор, удерживающий деталь нри возврате упруго-гибкого шаблона в исходное положение.

4.Установка по и. 1, отличающаяся тем, что в устройстве для фальцевания шаблоны выполнены сменными с зубчатыми гранями для захвата детали изделия, а одна из направляющих - регулируемой на заданный размер.

5.Установка по п. 1, отличающаяся тем, что в ней применен нривод, состоящий из распределительного кулачкового вала, сообщающего движения устройствам и механизмам.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ И СТАЧИВАНИЯ НЕСКОЛЬКИХ ДЕТАЛЕЙ ОДЕЖДЫ В УЗЕЛ | 1971 |

|

SU305224A1 |

| Швейный полуавтомат | 1973 |

|

SU506664A1 |

| УСТРОЙСТВО для ФАЛЬЦЕВАНИЯ КРАЕВ ВЕРХА | 1967 |

|

SU204312A1 |

| Установка для безвыворотного соединения заготовок швейных изделий | 1964 |

|

SU213560A1 |

| Полуавтомат для нанесения стачивающих и отделочных строчек на детали и узлы швейных изделий | 1961 |

|

SU140673A1 |

| БЫТОВАЯ СТАЧИВАЮЩЕ-ОБМЕТОЧНАЯ МАШИНА | 1995 |

|

RU2078165C1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ШТУЧНЫХ ИЗДЕЛИЙ | 1966 |

|

SU187619A1 |

| Устройство для стачивания деталей швейных изделий по заданному контуру | 1978 |

|

SU767253A1 |

| Швейная машина с программным управлением | 1986 |

|

SU1641913A1 |

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

,/ Риг.2

-«

Даты

1969-01-01—Публикация