Изобретение относится к области машиностроения, а именно к узлам уплотнения вращающихся валов, и может быть использовано при изготовлении армированных манжет из эластомерного материала, например полиуретана.

Известен способ изготовления манжетного уплотнения, заключающийся в прессовании манжеты из термоусадочного материала, например фторопласта, с наполнителем и последующую термообработку (а.с. СССР N 1642159, МПК F 16 J 15/32, публ. 1991 г.).

Известен способ изготовления уплотнительных колец с армирующими элементами, заключающийся в том, что сначала изготавливают армирующий элемент, устанавливают его в канавку пресс-формы, прессуют кольцо, разбирают пресс-форму и извлекают готовое кольцо (а.с. СССР N 941762, МПК F 16 J 15/00, публ. 1982 г.).

Известен способ изготовления металлополимерных манжет путем совмещения металлических и полимерных элементов с последующим формованием, при этом предварительно на трубчатой полимерной заготовке выполняют пазы, разрезают заготовку на кольца, вставляют в паз кольца металлический кольцевой элемент, нагревают в термостате, а затем штампуют в холодной пресс-форме (а.с. СССР N 1121525, МПК F 16 J 15/32, публ. 1984 г.).

Недостатком известных способов является значительная трудоемкость изготовления соответствующих пресс-форм, что экономически невыгодно при необходимости изготовления армированных манжет требуемых типоразмеров в процессе проведения ремонта и различного вида технического обслуживания машин и механизмов.

Известен способ изготовления армированных полиуретановых изделий путем укладки армирующих материалов и последующей их заливкой реакционной массой (С. А. Любартович и др. Реакционное формование полиуретанов, М., 1990 г., стр. 70-110).

Задачей настоящего изобретения является расширение арсенала технических средств, используемых для изготовления армированных манжет из эластомерного материала, и создание простого технологичного способа изготовления армированных манжет.

Сущность изобретения заключается в следующем.

Способ изготовления армированных манжет из эластомерного материала включает размещение армирующих элементов в полости литейной формы и последующее заполнение полости реакционной массой. Новым в способе является то, что предварительно полость литейной формы ограничивают основанием вертикально расположенной технологической оси и внутренней и наружной цилиндрическими обечайками, центрированными относительно этой оси, размещают внутри полости концентрично обечайкам комплект компенсаторных втулок, выполненных из эластомерного материала, например из полиуретана, чередующихся с армирующими элементами, выполненными, например, в виде металлических колец Г-образного сечения, причем армирующие элементы устанавливают в центрирующих проточках компенсаторных втулок. Затем заполняют полость реакционной массой, например полиуретаном, после термостатирования и охлаждения которой полученную трубчатую заготовку вместе с технологической осью подвергают механической обработке с получением манжет заданного размера.

Части полости, разделенные комплектом компенсаторных втулок и армирующих элементов, могут быть заполнены реакционными массами поочередно, а также могут быть заполнены реакционными массами с различными эксплуатационными характеристиками.

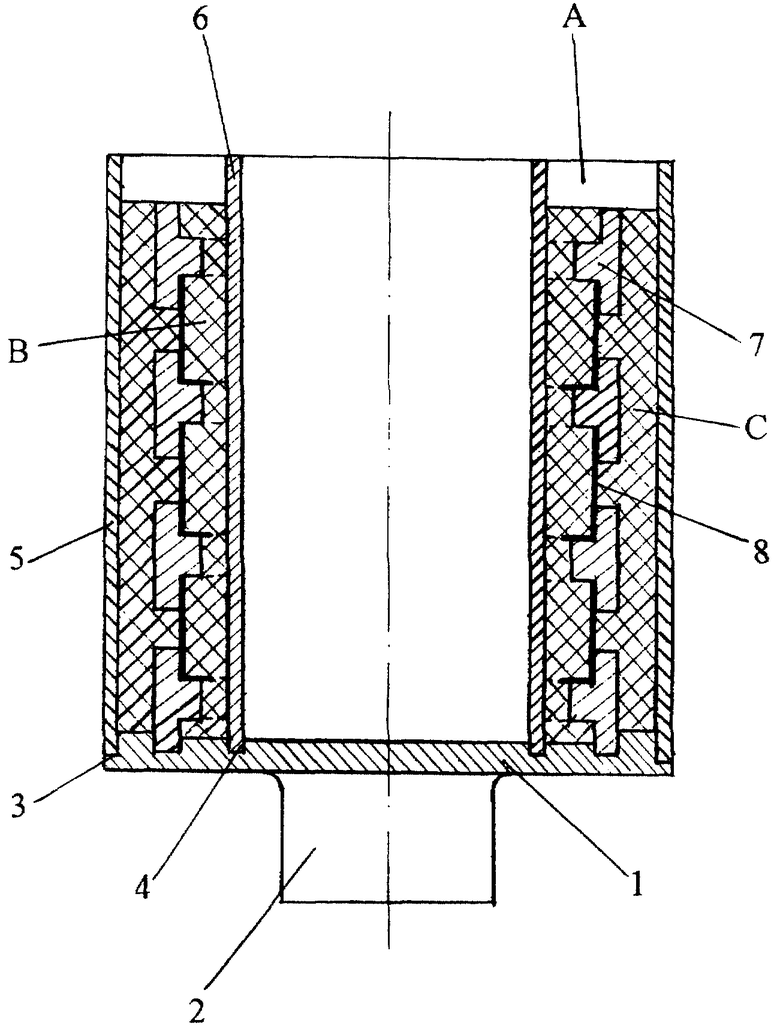

На чертеже представлено схематично устройство для осуществления данного способа.

Способ осуществляют следующим образом.

На плоском основании 1 технологической оси 2 в проточках 3 и 4 устанавливают соответственно наружную 5 и внутреннюю 6 цилиндрические обечайки, образующие полость A. Внутри этой полости концентрично обечайкам размещают компенсаторные втулки 7, выполненные из эластомерного материала, например из полиуретана, и армирующие элементы 8, выполненные в виде металлических колец Г-образного сечения. Армирующие элементы 8 устанавливают в центрирующих проточках, образованных на торцах компенсаторных втулок 7. Комплект компенсаторных втулок 7 и армирующих элементов 8 в сборе разделяет полость A между наружной 5 и внутренней 6 обечайками на две части B и C. Затем части B и C заполняют расплавом эластомера, например полиуретана, обладающего хорошей адгезионной способностью к материалу компенсаторных втулок. Далее, после термостатирования и охлаждения расплава, литейную форму разбирают, а трубчатую заготовку в сборе с технологической осью 2 устанавливают в патрон токарного станка и протачивают по одной манжете, придавая ей форму требуемой армированной манжеты, например, по ГОСТу 8752-79, с последующим отделением от трубчатой заготовки.

При необходимости в части полости литейной формы, разделенные комплектом компенсаторных втулок и армирующих элементов, можно заливать различные составы эластомерных материалов, обладающих различными эксплуатационными характеристиками. Например, во внутреннюю часть B, которая формирует ту часть трубчатой заготовки, из которой после механической обработки образуется рабочая кромка манжеты, заливают полиуретан или его композиции с хорошими упругими и износостойкими характеристиками, а в наружную часть C заливают полиуретан или его композиции с улучшенными прочностными характеристиками.

Предлагаемый способ значительно упрощает изготовление армированных манжет при индивидуальном и мелкосерийном производстве, что позволяет снизить затраты на ремонт и техническое обслуживание машин и механизмов.

Предлагаемый способ позволяет изготавливать манжеты, имеющие в радиальном направлении различные эксплуатационные характеристики.

Использование манжеты, имеющей более упругие характеристики в части, примыкающей к уплотняемой поверхности вращающегося вала, положительно влияет на работоспособность и срок службы манжеты, обеспечивает более надежное уплотнение узла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ УНИВЕРСАЛЬНОГО КОМПЛЕКТА АРМИРОВАННЫХ МАНЖЕТ ДЛЯ ВАЛОВ | 2000 |

|

RU2178111C1 |

| ГИДРО- ИЛИ ПНЕВМОЦИЛИНДР | 2006 |

|

RU2327905C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО (ВАРИАНТЫ) | 2010 |

|

RU2437998C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ДЛЯ ЦИЛИНДРИЧЕСКИХ ПАР ГИДРО- И ПНЕВМОМАШИН | 2004 |

|

RU2262022C1 |

| КОМБИНИРОВАННЫЙ ПО ВИДУ ТРЕНИЯ РАДИАЛЬНЫЙ ШАРНИРНО-СФЕРИЧЕСКИЙ МОДУЛЬ ПИНУСА (ВАРИАНТЫ) | 2009 |

|

RU2416042C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАМКНУТОГО ПОЛОГО ИЗДЕЛИЯ ИЗ ПОЛИУРЕТАНОВОГО ЭЛАСТОМЕРА И ЛИТЕЙНАЯ РАЗБОРНАЯ ФОРМА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2012 |

|

RU2515880C2 |

| БЛОК ПОЛИСПАСТА ДЛЯ КОМПЕНСАТОРА КОНТАКТНОЙ СЕТИ ЖЕЛЕЗНЫХ ДОРОГ | 2010 |

|

RU2423253C1 |

| ПОДШИПНИК КОМБИНИРОВАННЫЙ | 2006 |

|

RU2321781C1 |

| ПОДШИПНИК КОМБИНИРОВАННЫЙ | 2007 |

|

RU2334138C1 |

| МОДУЛЬ УПЛОТНЕНИЯ | 1995 |

|

RU2097630C1 |

Изобретение относится к машиностроению, а именно к узлам уплотнения вращающихся валов, и может быть использовано при изготовлении армированных манжет из эластомерного материала, например полиуретана. Способ изготовления армированных манжет из эластомерного материала включает размещение армирующих элементов в полости литейной формы и последующее заполнение полости реакционной массой. Предварительно полость литейной формы ограничивают основанием вертикально расположенной технологической оси и внутренней и наружной цилиндрическими обечайками, центрированными относительно этой оси. Размещают внутри полости концентрично обечайкам комплект компенсаторных втулок, выполненных из эластомерного материала, например из полиуретана, чередующихся с армирующими элементами. Элементы выполнены, например, в виде металлических колец Г-образного сечения. Причем армирующие элементы устанавливают в центрирующих проточках компенсаторных втулок. Затем заполняют полость реакционной массой, например полиуретаном, после термостатирования и охлаждения которой полученную трубчатую заготовку вместе с технологической осью подвергают механической обработке с получением манжет заданного размера. Изобретение расширяет арсенал технических средств, используемых для изготовления армированных манжет из эластомерного материала, и упрощает способ изготовления армированных манжет. 2 з.п. ф-лы, 1 ил.

| Способ изготовления металлополимерных манжет | 1983 |

|

SU1121525A1 |

| Способ изготовления уплотнительного кольца с армирующим элементом | 1980 |

|

SU941762A1 |

| Уплотнение и способ его изготовления | 1989 |

|

SU1642159A1 |

| Резинотканевая манжета и способ ее изготовления | 1982 |

|

SU1237848A1 |

| DE 3212912 A1, 18.11.1982 | |||

| DE 3218520 C1, 29.09.1983 | |||

| DE 3329386 C1, 15.11.1984. | |||

Авторы

Даты

2001-10-10—Публикация

2000-05-15—Подача